ในโปรแกรมส่วนประกอบอลูมิเนียมจํานวนมากกระบวนการหลักยังคงเป็นการตัดเฉือนสต็อกแท่งการหล่อขึ้นรูปและการตีขึ้นรูปร้อน เมื่อความหนาแน่นของพลังงานเพิ่มขึ้นความคลาดเคลื่อนของมิติจะกระชับขึ้นและแรงกดดันด้านต้นทุนเพิ่มขึ้นเส้นทางเหล่านี้มักจะแสดงข้อ จํากัด ในการใช้วัสดุความสม่ําเสมอของมิติและประสิทธิภาพการระบายความร้อน

สําหรับชิ้นส่วนอะลูมิเนียมที่มีขนาดและรูปทรงเหมาะสมการใช้กระบวนการตีขึ้นรูปเย็นอลูมิเนียมสามารถปรับปรุงคุณสมบัติทางกลในขณะที่ลดการสูญเสียวัสดุและเวลาในการตัดเฉือนได้อย่างมาก และเพิ่มความสม่ําเสมอของแบทช์ต่อแบทช์และอายุการใช้งานเมื่อยล้า สําหรับฮีตซิงก์และส่วนประกอบการจัดการความร้อนอื่นๆ การรวมอะลูมิเนียมที่มีค่าการนําไฟฟ้าสูงเข้ากับโครงสร้างความหนาแน่นของครีบสูงช่วยให้สามารถทําความเย็นได้สูงขึ้นภายในซองจดหมายที่มีขนาดกะทัดรัดยิ่งขึ้น

เกี่ยวกับการตีขึ้นรูปเย็นอลูมิเนียมโครงการวิศวกรรมส่วนใหญ่มักจะมุ่งเน้นไปที่คําถามสามข้อก่อน:

- ชิ้นส่วนของฉันเป็นตัวเลือกที่ดีสําหรับการตีขึ้นรูปอลูมิเนียมเย็นหรือไม่?

- การตีขึ้นรูปเย็นอลูมิเนียมในสถานการณ์ใดที่ได้เปรียบกว่าการตัดเฉือน / การตีขึ้นรูปร้อน / การหล่อตาย

- หากเราพิจารณาการตีขึ้นรูปอลูมิเนียมเย็น เราต้องเตรียมข้อมูลอะไรบ้าง?

คุณยังสามารถสํารวจตามอุตสาหกรรม:

การตีขึ้นรูปเย็นอลูมิเนียมคืออะไร?

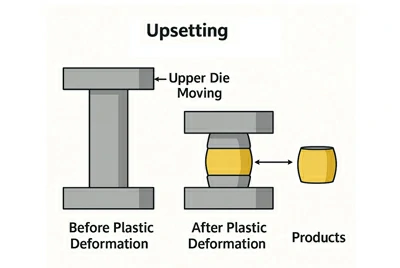

ที่อุณหภูมิห้องหรือใกล้ห้องช่องว่างอลูมิเนียมหรืออลูมิเนียมอัลลอยด์จะถูกวางไว้ในแม่พิมพ์ปิดและขึ้นรูปในการเป่าแรงดันสูงอย่างน้อยหนึ่งครั้งบนเครื่องอัดเชิงกล / ไฮดรอลิกหรือส่วนหัวเย็นแบบหลายสถานีเพื่อให้ได้รูปร่างที่ใกล้เคียงกับส่วนสุดท้าย ตระกูลของกระบวนการตีขึ้นรูปใกล้ตาข่ายนี้เรียกรวมกันว่าการตีขึ้นรูปเย็นอลูมิเนียม

จากมุมมองทางวิศวกรรมและการจัดหา การตีขึ้นรูปเย็นอลูมิเนียมมีคุณสมบัติทั่วไปหลายประการ:

- การขึ้นรูปที่อุณหภูมิห้อง: ขึ้นรูปที่อุณหภูมิห้องหรือใกล้ห้องโดยไม่ต้องให้ความร้อนจํานวนมากโดยมีขนาดน้อยที่สุดและใช้พลังงานโดยรวมที่ต่ํากว่า

- รูปร่างใกล้สุทธิ: ปริมาตรว่างอยู่ใกล้กับปริมาตรของชิ้นส่วน รูปทรงเรขาคณิตส่วนใหญ่เกิดขึ้นภายในแม่พิมพ์ในจังหวะเดียวหรือไม่กี่จังหวะ โดยมีการตัดเฉือนที่จํากัดบนใบหน้าที่สําคัญและรูปแบบรูเท่านั้น

- ความแม่นยําสูงและพื้นผิวที่ดี: ขนาดถูกควบคุมโดยแม่พิมพ์ และงานเย็นช่วยให้รูปร่างมีเสถียรภาพ ทําให้กระบวนการนี้เหมาะสําหรับชิ้นส่วนแบทช์ที่ต้องการความคลาดเคลื่อนที่เข้มงวดและความสามารถในการทําซ้ําได้

- การไหลของเส้นใยอย่างต่อเนื่องและการใช้วัสดุสูง: ในระหว่างการเสียรูปเส้นการไหลของโลหะจะเป็นไปตามรูปทรงเรขาคณิตของชิ้นส่วนอย่างต่อเนื่องในขณะที่เศษจะลดลงอย่างมากซึ่งเป็นรากฐานสําหรับประสิทธิภาพเชิงกลและความร้อนที่ดี

ข้อมูลจําเพาะการตีขึ้นรูปเย็นอลูมิเนียมและความสามารถในการผลิต

| รายการ | ช่วงของความสามารถ |

| เส้นผ่านศูนย์กลางภายนอก/O.D. / ข้ามแฟลต | ทั่วไป 10–150 มม. สุดขั้วประมาณ 6–180 มม. (เพื่อยืนยันกับการออกแบบแม่พิมพ์ / น้ําหนักกด)ความคลาดเคลื่อน OD เปล่า: โดยทั่วไป ±0.10–0.30 มม. |

| ความสูง / ความยาว | ทั่วไป 5–120 มม. สุดขีดประมาณ 3–150 มม. ความคลาดเคลื่อนความสูงเปล่า: โดยทั่วไป ±0.10–0.20 มม. (ขึ้นอยู่กับรูปทรงเรขาคณิต) |

| น้ําหนักเปล่าเดี่ยว | ทั่วไป 0.02–5.0 กก. มากประมาณ 0.01–8.0 กก. สําหรับชิ้นส่วนที่มีน้ําหนักสูงกว่าประมาณ 5 กก. การตีขึ้นรูปร้อน / การตีขึ้นรูปแบบเปิดมักจะประเมินแบบขนาน |

| ความคลาดเคลื่อนของเครื่องจักรกล | เส้นผ่านศูนย์กลางพอดีทั่วไปสูงถึง H7–H9; สําหรับเพลาไกด์ ฯลฯ สามารถรายงานความตรง / ความกลม + ความหยาบ Ra 0.8–1.6 μm ได้ตามคําขอ |

| โลหะผสม | 1xxx:1050 / 1070 / 1100 3xxx:3003 / 3A21 5xxx:5A02 / 5052 / 5754 6xxx:6061 / 6063 / 6082 7xxx:7075 |

| เงื่อนไข | 1xxx / 3xxx / 5xxx: O, F, H112 และอารมณ์อ่อนอื่น ๆ เพื่อการตีขึ้นรูปเย็นที่ง่ายขึ้น 6xxx / 7xxx: ปลอมแปลงด้วยอารมณ์อบอ่อนหรือผ่านการบําบัดล่วงหน้าจากนั้นผ่านการอบชุบด้วยความร้อน (เช่น T6 / T651) ตามการออกแบบ |

| มาตรฐาน | ASTM B247 / B247M (การตีขึ้นรูปอลูมิเนียมและอลูมิเนียมอัลลอยด์ดัด) EN 586 series, GB / T 12344 และมาตรฐานการตีขึ้นรูปอื่น ๆ ที่เกี่ยวข้องการบินและอวกาศ / อุตสาหกรรมพิเศษเป็นไปตามมาตรฐาน AMS / EN / GB ที่ระบุไว้ในรูปวาด |

โดยทั่วไปการตีขึ้นรูปเย็นอลูมิเนียมจะประหยัดที่สุดสําหรับโครงการที่มีการใช้งานต่อปีที่มั่นคง≥ 3,000–5,000 ชิ้น / ปี / หมายเลขชิ้นส่วน ชุดเล็กและต้นแบบสามารถประเมินได้เป็นกรณีไป

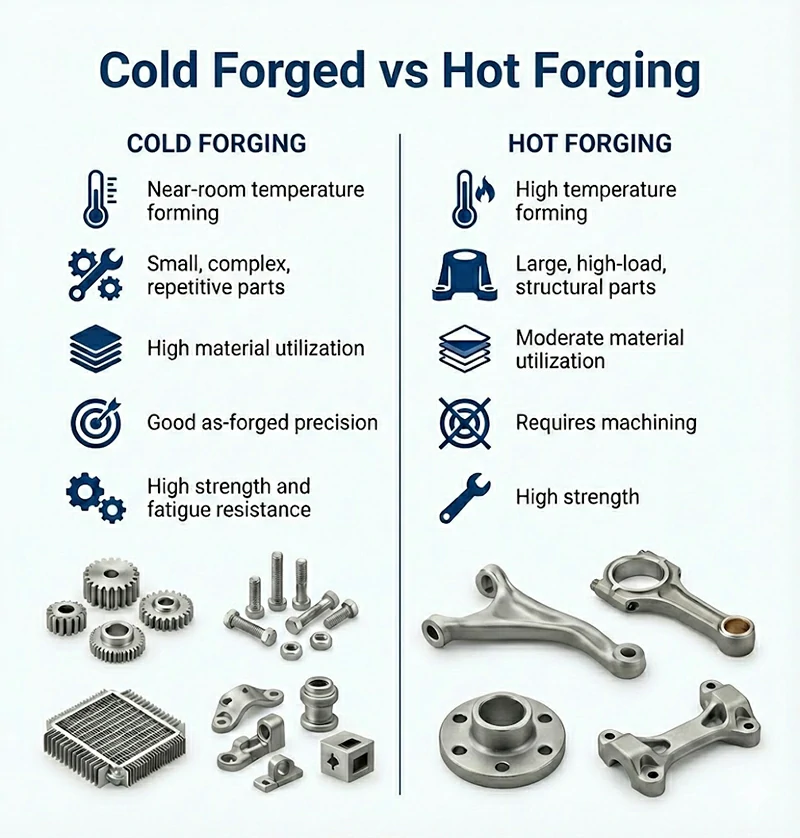

ความแตกต่างที่สําคัญเทียบกับการตีขึ้นรูปร้อน / การตัดเฉือน / การหล่อตาย

| ขนาดเปรียบเทียบ: | การตีขึ้นรูปร้อน | การตัดเฉือนจากบาร์ | หล่อตาย / การอัดขึ้นรูป | การตีขึ้นรูปเย็นอลูมิเนียม |

| อุณหภูมิในกระบวนการและการใช้พลังงาน | การขึ้นรูปที่อุณหภูมิสูง การใช้พลังงานสูงและระดับออกไซด์ | การตัดที่อุณหภูมิห้อง ใช้พลังงานปานกลางส่วนใหญ่มาจากเครื่องมือกล | การหลอมหรือการอัดขึ้นรูปที่อุณหภูมิสูง ใช้พลังงานสูงไวต่อการควบคุมอุณหภูมิ | การขึ้นรูปที่อุณหภูมิห้องโดยใช้พลังงานต่ํา แต่ต้องการแม่พิมพ์และการหล่อลื่น |

| การใช้วัสดุและต้นทุนต่อหน่วย | ช่องว่างเป็นรูปร่างใกล้เคียงกับตาข่าย แต่มีการสูญเสียแฟลชและการตัดเฉือน ผลผลิตปานกลาง | การกําจัดวัสดุอย่างกว้างขวาง สิ้นเปลืองวัสดุสูงสุดต้นทุนสูงต่อชิ้น | การขึ้นรูปรูปร่างใกล้ตาข่าย + การตัดเฉือนน้อยที่สุด การใช้วัสดุปานกลางถึงสูง | การขึ้นรูปรูปร่างใกล้เคียงกับตาข่ายที่มีเศษน้อยที่สุดและการใช้วัสดุสูงช่วยประหยัดต้นทุนต่อชิ้นได้มากสําหรับแบทช์ขนาดกลางถึงขนาดใหญ่ |

| ความแม่นยําของมิติและความสม่ําเสมอของแบทช์ | ความแม่นยําปานกลางต้องการการตัดเฉือนเสร็จสิ้น แบทช์ที่สอดคล้องกัน | ความแม่นยําสูง แต่ขึ้นอยู่กับการตัดเฉือนทั้งหมด ความสม่ําเสมอของแบทช์ที่ดี แต่รอบเวลาช้า | รูปร่างที่ซับซ้อนสามารถเกิดขึ้นได้ในขั้นตอนเดียว พื้นผิวที่สําคัญยังคงต้องมีการตัดเฉือนเพื่อให้มั่นใจถึงความแม่นยํา | ขึ้นรูปขึ้นรูปสําหรับชิ้นส่วนอะลูมิเนียมแบทช์ที่มีความแม่นยําสูงที่ต้องการคุณภาพพื้นผิวที่สม่ําเสมอ |

| คุณสมบัติทางกลและความน่าเชื่อถือ | โครงสร้างหนาแน่นการไหลของเส้นใยที่ดี มีความแข็งแรงสูงทนต่อแรงกระแทก | ขึ้นอยู่กับวัตถุดิบคุณสมบัติการรีดโดยเฉลี่ย ดีที่สุดสําหรับชุดเล็กชิ้นส่วนที่เรียบง่ายต้นแบบการออกแบบซ้ํา | การหล่อตายมีความเสี่ยงต่อการพรุน/การหดตัว วัสดุอัดขึ้นรูปแสดงความไม่เหมือนกันอย่างมีนัยสําคัญ | ความต่อเนื่องของเส้นใยและการชุบแข็งช่วยเพิ่มความแข็งแรงของความล้าเหนือชิ้นส่วนกลึงหรือหล่อ |

| ชิ้นส่วน/สถานการณ์ที่เกี่ยวข้องทั่วไป | เหมาะสําหรับโครงสร้างรับน้ําหนักขนาดใหญ่ ครีบ แท่ง และชิ้นส่วนหนาอื่นๆ | การตัดที่อุณหภูมิห้อง การใช้พลังงานส่วนใหญ่มาจากเครื่องมือกล | เปลือกหอยที่ซับซ้อน ชิ้นส่วนผนังบาง โปรไฟล์ยาว และชิ้นส่วนภายนอก | เหมาะสําหรับโครงสร้างอะลูมิเนียมขนาดกลาง / เล็ก คอนเนคเตอร์ที่มีความแข็งแรงสูง และช่องว่างของฮีตซิงก์ |

- การตีขึ้นรูปร้อนเหมาะกว่ากับชิ้นส่วนขนาดใหญ่ที่มีน้ําหนักบรรทุกสูงที่มีการเสียรูปขนาดใหญ่และส่วนที่มีน้ําหนักมาก

- การตัดเฉือนจากแท่งเหมาะกับชุดเล็ก รูปทรงเรขาคณิตที่เรียบง่าย และโครงการที่การออกแบบมีการเปลี่ยนแปลงบ่อยครั้ง

- การหล่อ / การอัดขึ้นรูป + การตัดเฉือนเป็นที่ต้องการสําหรับรูปทรงที่ซับซ้อนตัวเรือนผนังบางและโปรไฟล์ยาว

- การตีขึ้นรูปเย็นอลูมิเนียมเหมาะที่สุดสําหรับชิ้นส่วนขนาดเล็กถึงขนาดกลางที่ทําซ้ําได้สูงและมีปริมาตรคงที่

ชิ้นส่วนของฉันเหมาะสําหรับการตีขึ้นรูปอลูมิเนียมเย็นหรือไม่?

ก่อนอื่นคุณสามารถใช้การตรวจสอบสามอย่างด้านล่างเพื่อคัดกรองส่วนของคุณอย่างรวดเร็ว:

- ขนาด: ชิ้นส่วนโดยทั่วไปเป็นส่วนประกอบขนาดเล็กถึงขนาดกลาง ไม่ใช่ตัวเรือนขนาดใหญ่พิเศษ คานยาวพิเศษ หรือหน้าแปลนหนัก

- ปริมาณ: มีความต้องการประจําปีที่มั่นคงและเกิดซ้ํา (โดยทั่วไปตั้งแต่หลายพันชิ้นขึ้นไป)

- ประสิทธิภาพ: นอกเหนือจาก "แค่สร้างชิ้นส่วน" ความแข็งแรง อายุการใช้งานความเหนื่อยล้า ความสม่ําเสมอของมิติ และการใช้วัสดุมีความสําคัญ

หากชิ้นส่วนของคุณตรงตามสองข้อขึ้นไปข้างต้น มักจะคุ้มค่าที่จะประเมินการตีขึ้นรูปเย็นอลูมิเนียมอย่างจริงจังในฐานะกระบวนการผู้สมัคร

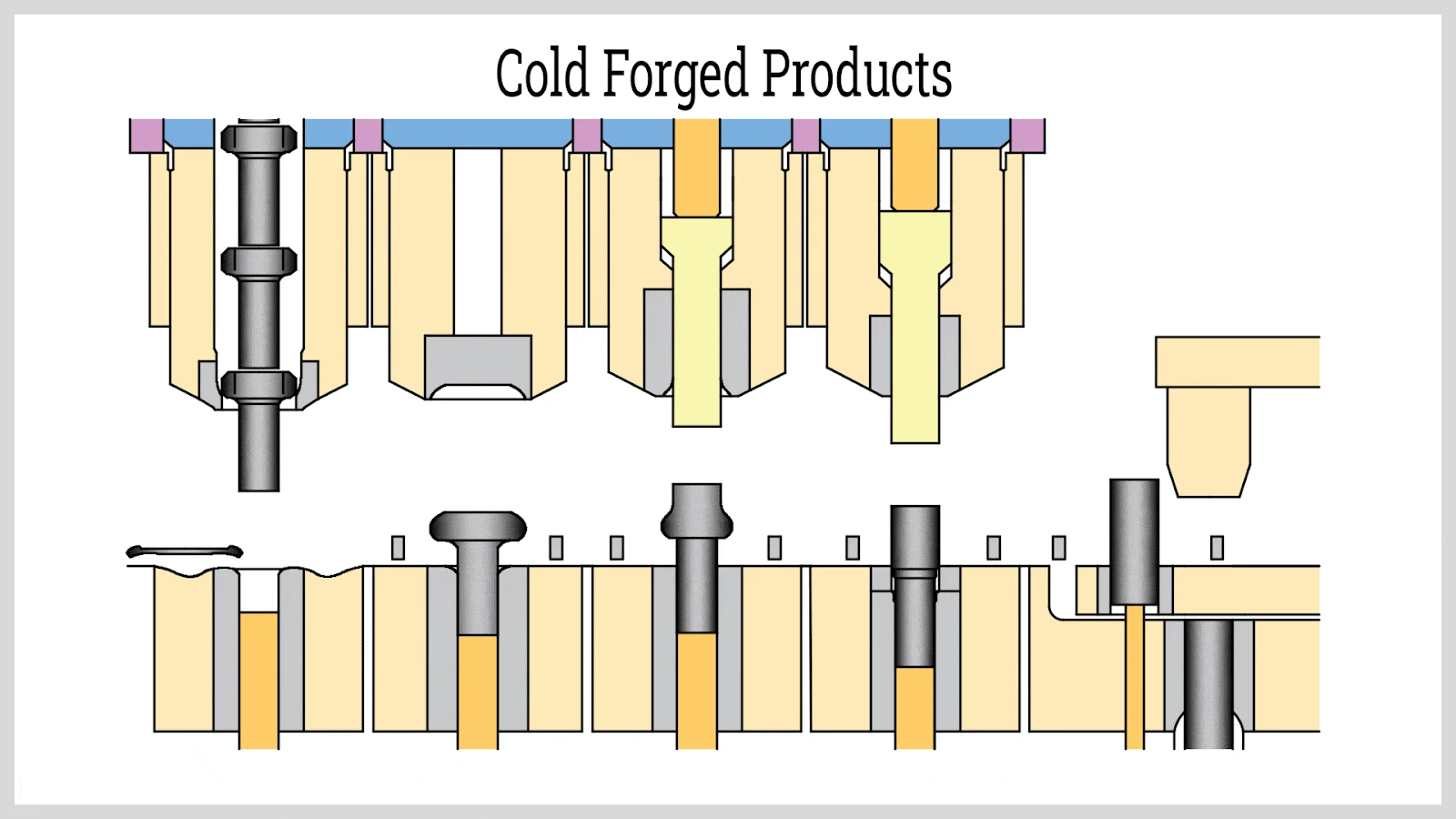

ประเภทของชิ้นส่วนอลูมิเนียมปลอมแปลงเย็น

ฮีทซิงก์อลูมิเนียมปลอมแปลงเย็น

ขนาด:30–120 มม. Ø/กว้าง สูง 15–80 มม.

โลหะผสม: 1xxx / 3xxx, เลือก 6xxx

คุณสมบัติ:อัตราส่วนครีบสูง, ครีบบาง, อลูมิเนียมแข็ง, โครงสร้างที่ปราศจากรูพรุนหนาแน่น

การใช้งาน:ไดรเวอร์ LED, โมดูลพลังงาน, อุปกรณ์อิเล็กทรอนิกส์ยานยนต์, ระบบระบายความร้อนกําลังสูง

เพลา, Splined และ Stepped Parts

ขนาด:เส้นผ่านศูนย์กลาง 10–80 มม. ยาว 20–200 มม.

โลหะผสม:5xxx / 6xxx / 7xxx

คุณสมบัติ:หลายขั้นตอน ร่องฟัน และหัวหน้าแปลนที่เกิดขึ้นในการดําเนินการครั้งเดียว

การใช้งาน:เพลาขับ, เพลาร่อง, เพลาหน้าแปลน, ช่องว่างรอก

บูช ปลอกแขน และชิ้นส่วนท่อ

ขนาด:OD 10–120 มม. สูง/ยาว 10–150 มม.

โลหะผสม: 5xxx / 6xxx เลือก 1xxx / 3xxx

คุณสมบัติ:การอัดขึ้นรูปและการเจาะย้อนกลับ, ความเข้มข้นสูง, ความหนาของผนังสม่ําเสมอ

การใช้งาน:ตัวเรือนไฮดรอลิกและนิวเมติก, บูช, ปลอกไกด์

วงเล็บและส่วนประกอบประเภทหน้าแปลน

ขนาด:โครงร่างโดยรวมประมาณ 20-150 มม

โลหะผสม: ส่วนใหญ่ 5xxx / 6xxx ตัวเลือก 7xxx

คุณสมบัติ: รู ซี่โครง และรัศมีที่ขึ้นรูปไว้ล่วงหน้าช่วยเพิ่มความแข็งและอายุการใช้งานเมื่อยล้า

การใช้งาน:วงเล็บ, เคลวิส, บล็อก, แขนโยก, ตัวเชื่อมต่อโครงสร้าง

ช่องว่างปลอมแปลงใกล้สุทธิสําหรับการตัดเฉือน

ขนาด:ชิ้นส่วนขนาดเล็กถึงขนาดกลางที่มีหน้าตัดหนา

โลหะผสม:6xxx / 7xxx

คุณสมบัติ: โครงร่างและขั้นตอนที่ขึ้นรูปไว้ล่วงหน้าลดเศษเหล็กและเวลาในการตัดเฉือน

การใช้งาน:ชิ้นส่วนที่ซับซ้อนแบบกําหนดเองที่เคยกลึงจากแท่งแข็ง

โดยรวมแล้ว การตีขึ้นรูปเย็นอะลูมิเนียมเหมาะที่สุดสําหรับชิ้นส่วนอะลูมิเนียมขนาดเล็กและขนาดกลางที่มีปริมาณการผลิตที่มั่นคงและข้อกําหนดที่ชัดเจนสําหรับคุณสมบัติทางกลและความสม่ําเสมอของแบทช์ต่อแบทช์

ในทางกลับกันชิ้นส่วนที่มีขนาดใหญ่มากหรือยาวมากเปลือกที่บางและซับซ้อนมากและโครงการที่มีปริมาณเพียงครั้งเดียวหรือต่ํามากต่อปีโดยทั่วไปจะอยู่นอกหน้าต่างกระบวนการทั่วไปของการตีขึ้นรูปอลูมิเนียมเย็น

ข้อดีของการตีขึ้นรูปอลูมิเนียมเย็นคืออะไร?

เมื่อเทียบกับการตัดเฉือนแท่งบริสุทธิ์การหล่อแบบธรรมดาหรือเส้นทางการตีขึ้นรูปร้อนบางเส้นทางการตีขึ้นรูปเย็นอลูมิเนียมมีข้อได้เปรียบที่ชัดเจนในด้านต่อไปนี้:

ความแม่นยําและความสม่ําเสมอของมิติสูง

แม่พิมพ์แบบปิดสร้างขนาดที่สําคัญโดยตรง ให้ความคลาดเคลื่อนที่มั่นคงจากแบทช์หนึ่งไปยังอีกแบทช์หนึ่ง

การใช้วัสดุสูงและต้นทุนชิ้นที่ควบคุมได้มากขึ้น

ปริมาณเศษจึงต่ํามาก และของเสียวัสดุจะลดลงอย่างมาก

ชีวิตที่แข็งแรงและความเหนื่อยล้าที่ดีขึ้น

ด้วยเส้นไหลของเส้นใยที่ต่อเนื่องและการชุบแข็งของงานเย็นที่เหมาะสมชิ้นส่วนปลอมแปลงเย็นจึงมีประสิทธิภาพการเมื่อยล้าที่สูงขึ้น

คุณภาพพื้นผิวที่ดีการตัดเฉือนรองน้อยลง

พื้นผิวปลอมแปลงเรียบ หนาแน่น และปราศจากข้อบกพร่องในการหดตัว

เหมาะสําหรับการผลิตจํานวนมากอัตโนมัติ ประหยัดพลังงาน และเป็นมิตรกับสิ่งแวดล้อมมากขึ้น

การขึ้นรูปที่อุณหภูมิห้องช่วยลดความร้อนทั้งส่วนลดการใช้พลังงานและการปล่อยมลพิษ

อลูมิเนียมปลอมแปลงเย็น vs อลูมิเนียมปลอมร้อน

| โครงการ | อลูมิเนียมตีขึ้นรูปร้อน | การตีขึ้นรูปเย็นอลูมิเนียม |

| อุณหภูมิของกระบวนการและการใช้พลังงาน | ความร้อนที่อุณหภูมิสูงสําหรับการขึ้นรูป ความสามารถในการเปลี่ยนรูปที่แข็งแกร่งการใช้พลังงานสูงและการก่อตัวของตะกรันออกไซด์ | การก่อตัวที่หรือใกล้อุณหภูมิห้อง ไม่จําเป็นต้องใช้ความร้อนโดยรวมใช้พลังงานต่ําและไม่มีสเกลออกไซด์ |

| ช่วงขนาดและรูปร่าง | เหมาะสําหรับส่วนประกอบรับน้ําหนักขนาดใหญ่ที่มีหน้าตัดหนา ปริมาณการเสียรูปมาก และโครงสร้างที่ค่อนข้างแข็งแรง เช่น ก้านสูบ หน้าแปลน และส่วนรองรับ | เหมาะสําหรับหม้อน้ําขนาดเล็กถึงขนาดกลาง กะทัดรัด และมีรูปร่างซ้ําๆ เพลา วงเล็บ ปลอกแขน ฯลฯ |

| การใช้วัสดุและต้นทุนต่อหน่วย | มีค่าเผื่อแฟลชและการตัดเฉือน การใช้วัสดุในระดับปานกลางต้นทุนได้รับอิทธิพลจากทั้งคุณภาพของวัสดุและการตัดเฉือน | การขึ้นรูปรูปร่างใกล้ตาข่ายบิ่นน้อยที่สุด การใช้วัสดุสูงต้นทุนต่อหน่วยที่ต่ํากว่าสําหรับชุดขนาดกลางถึงขนาดใหญ่ |

| ความแม่นยําของมิติและความสม่ําเสมอของแบทช์ | ความแม่นยําส่วนใหญ่ขึ้นอยู่กับการตัดเฉือนในภายหลัง ขนาดเหล็กแท่งปลอมมีความผันผวนอย่างมากเหมาะสําหรับชิ้นส่วนที่มีข้อกําหนดความคลาดเคลื่อนทั่วไป | ขนาดที่สําคัญถูกควบคุมโดยแม่พิมพ์ จําเป็นต้องมีการตัดเฉือนเพียงเล็กน้อย ส่งผลให้ชิ้นส่วนแบทช์มีความสม่ําเสมอของมิติที่ดี |

| คุณสมบัติทางกลและประสิทธิภาพความล้า | เส้นใยไหลต่อเนื่องโครงสร้างหนาแน่นความแข็งแรงที่ดีและประสิทธิภาพความล้าเหมาะสําหรับส่วนประกอบโครงสร้างขนาดใหญ่ที่มีภาระสูง | นอกจากนี้ยังมีความคล่องตัวอย่างต่อเนื่องและการชุบแข็ง ความแข็งแรงและความล้าโดยทั่วไปจะเหนือกว่าสําหรับชิ้นส่วนขนาดเล็กถึงขนาดกลาง |

| สถานการณ์ที่เหมาะสมกว่าสําหรับการประเมินลําดับความสําคัญ | สําหรับชิ้นส่วนขนาดใหญ่ ส่วนหนา และรับน้ําหนักสูงและมีการใช้งานประจําปีในระดับปานกลาง การตีขึ้นรูปด้วยอลูมิเนียมมักจะเป็นข้อพิจารณาอันดับแรก | สําหรับชิ้นส่วนขนาดเล็กถึงขนาดกลางที่มีรูปร่างซ้ํา ๆ ที่มีการใช้งานประจําปีที่มั่นคงและความไวต่อความแม่นยําและต้นทุนการตีขึ้นรูปเย็นอลูมิเนียมเป็นตัวเลือกที่ต้องการ |

พูดง่ายๆ ก็คือ ชิ้นส่วนขนาดใหญ่ หนัก และบรรทุกสูงมักจะชอบการตีขึ้นรูปอลูมิเนียมร้อน ในขณะที่ชิ้นส่วนอะลูมิเนียมขนาดเล็กถึงขนาดกลางที่มีปริมาตรคงที่และข้อกําหนดด้านความคลาดเคลื่อนที่เข้มงวดเป็นตัวเลือกที่แข็งแกร่งสําหรับการตีขึ้นรูปอลูมิเนียมเย็น

สําหรับการเปรียบเทียบโดยละเอียดเพิ่มเติม คุณสามารถดูได้ที่หน้าการตีขึ้นรูปอลูมิเนียมร้อนกับการตีขึ้นรูปเย็นอลูมิเนียมโดยเฉพาะของเรา

หากคุณไม่แน่ใจว่าชิ้นส่วนของคุณเหมาะกับการตีขึ้นรูปร้อนหรือการตีขึ้นรูปเย็นมากกว่ากันเพียงส่งภาพวาดการใช้งานประจําปีโดยประมาณและหมายเหตุสั้น ๆ ของกระบวนการปัจจุบันมาให้เรา

โซลูชั่นอุตสาหกรรมอลูมิเนียมปลอมแปลงเย็น

โซลูชั่นฮีตซิงก์อลูมิเนียมปลอมแปลงเย็น

สําหรับความหนาแน่นของพลังงานสูงพื้นที่ จํากัด การใช้งานที่ยาวนานเช่นไฟ LED โมดูลพลังงานออนบอร์ด OBC / DC-DC และตัวควบคุมมอเตอร์ขับเคลื่อนฮีตซิงก์อะลูมิเนียมปลอมแปลงเย็นให้ประสิทธิภาพการระบายความร้อนที่สูงขึ้นและความสม่ําเสมอที่เสถียรยิ่งขึ้นภายในซองจดหมายที่ จํากัด

หน้าต่างความสามารถโลหะผสมและขนาด

| รายการ | ช่วงความสามารถ |

| โลหะผสมและสภาพ | การนําความร้อนสูง: 1050/1070/1100/3003 (O, F, H112); |

| เส้นผ่านศูนย์กลางภายนอก/O.D. ทั่วไป / ความกว้าง | ประสิทธิภาพโดยรวม: 6061/6063/6082 (สามารถเป็น T5 / T6 / T651 หลังจากการตีขึ้นรูปเย็น) |

| ความสูงทั่วไป | 30–120 มม. (โครงสร้างพิเศษสามารถประเมินได้ถึงประมาณ 150 มม.) |

| ความจุครีบ | 15–80 มม. (รวมฐาน + ครีบ) |

| น้ําหนักเปล่าเดี่ยว | ความหนาของครีบทั่วไป ≥ 0.7 มม. อัตราส่วนความสูง/ระยะพิทช์ของครีบสูงถึงประมาณ 20–25:1 สําหรับอาร์เรย์ครีบความหนาแน่นสูง |

การตกแต่งพื้นผิวรวมถึงการพ่นทรายและการชุบอโนไดซ์ พื้นผิวการติดตั้งที่สําคัญและรูระบุตําแหน่งสามารถกลึง CNC เพื่อให้มั่นใจถึงความแม่นยําในการประกอบ

การตกแต่งพื้นผิวและการตัดเฉือนรอง

การตกแต่งพื้นผิว: การพ่นทราย + อโนไดซ์เงินธรรมชาติหรืออโนไดซ์สีดําเป็นมาตรฐาน สีวิศวกรรมสีเทาเข้ม / สีน้ําเงินเข้มที่กําหนดเองตามคําขอ

พื้นผิวการตัดเฉือนที่สําคัญ: พื้นผิวฐาน พื้นผิวการติดตั้ง และรูระบุตําแหน่งของฮีตซิงก์สามารถกลึงด้วยเครื่องจักร CNC เพื่อให้แน่ใจว่ามีความต้านทานความร้อนจากการสัมผัสต่ําและความแม่นยําในการประกอบ

ตัวเลือกอื่นๆ: รูต๊าป รูเคาน์เตอร์ และร่องระบุตําแหน่งสามารถขึ้นรูปไว้ล่วงหน้าเพื่อลดการทํางานรองที่ด้านข้างของลูกค้า

จุดเปรียบเทียบที่สําคัญกับโซลูชันการกระจายความร้อนอื่นๆ

เทียบกับฮีตซิงก์อัดขึ้นรูป: การตีขึ้นรูปเย็นมีข้อได้เปรียบในด้านอัตราส่วนครีบสูง รูปทรงครีบ 3 มิติที่ซับซ้อน และความหนาแน่นภายใน ทําให้เหมาะสําหรับโมดูลขนาดเล็กถึงขนาดกลางที่ใช้พลังงานสูง

เทียบกับฮีตซิงก์ครีบแบบผูกมัด / บัดกรี: ฮีตซิงก์ปลอมแปลงเย็นเป็นโครงสร้างอะลูมิเนียมชิ้นเดียวที่ไม่มีส่วนต่อประสานกาวหรือรอยเชื่อมส่งผลให้ความต้านทานความร้อนของส่วนต่อประสานลดลงและความน่าเชื่อถือในระยะยาวที่ดีขึ้น

เทียบกับฮีตซิงก์แบบหล่อขึ้นรูป: การตีขึ้นรูปเย็นทําให้เกิดโครงสร้างที่หนาแน่นและมีความเสี่ยงต่อความพรุนต่ํา ประสิทธิภาพทางกลและความล้าเหมาะกับการใช้งานที่มีความน่าเชื่อถือสูงมากกว่า

สถานการณ์การใช้งานทั่วไป

- ไฟ LED / จอแสดงผล: ไฟถนน ไฟเสาสูง ไฟอุโมงค์ จอแสดงผลกลางแจ้ง และการใช้งานกลางแจ้งที่ใช้พลังงานสูงอื่นๆ

- แหล่งจ่ายไฟอุตสาหกรรมและไอที: อินเวอร์เตอร์อุตสาหกรรม, UPS, พาวเวอร์ซัพพลายเซิร์ฟเวอร์, มอเตอร์ไดรฟ์ ฯลฯ ซึ่งพื้นที่ตู้มีจํากัด

- ยานยนต์และพลังงานใหม่: ตัวแปลง OBC / DC-DC, อินเวอร์เตอร์, ตัวควบคุมมอเตอร์และส่วนประกอบที่คล้ายคลึงกันที่ต้องการความเสถียรในระยะยาวภายใต้การสั่นสะเทือนและการหมุนเวียนความร้อน

- การควบคุมโทรคมนาคมและอุตสาหกรรม: อุปกรณ์สถานีฐาน ตัวควบคุมอุตสาหกรรม เซอร์โวไดรฟ์ และระบบอื่นๆ ที่ต้องการรูปลักษณ์ที่สอดคล้องกันและความเสถียรของมิติแบบแบทช์ต่อแบทช์

RFQ ควรรวมถึงภาระพลังงาน พื้นที่ว่าง และการใช้งานประจําปี เพื่อให้สามารถประเมินความเป็นไปได้และการเลือกโลหะผสมได้อย่างมีประสิทธิภาพ

ยานยนต์อลูมิเนียมเย็นปลอมแปลงชิ้นส่วนโครงสร้าง

สําหรับชิ้นส่วนโครงสร้างอลูมิเนียมขนาดเล็กถึงขนาดกลางที่ใช้ในรถยนต์นั่งส่วนบุคคลและรถยนต์เพื่อการพาณิชย์ขนาดเล็กการตีขึ้นรูปเย็นอลูมิเนียมรองรับการออกแบบที่มีน้ําหนักเบาในขณะที่ตอบสนองความต้องการด้านความแข็งแรงอายุการใช้งานและความสม่ําเสมอของแบทช์

| โครงการ | ช่วงความสามารถ |

| โลหะผสมและสภาพ | 5xxx: 5083/5454 เป็นต้น, O / H112 ใช้สําหรับส่วนประกอบโครงสร้างที่รับน้ําหนักและทนต่อการกัดกร่อน 6xxx: 6061/6082 ฯลฯ สามารถทําเป็น T6 / T651 หลังจากการตีขึ้นรูปเย็น 7xxx: 7075 ใช้สําหรับชิ้นส่วนเชื่อมต่อที่มีความแข็งแรงสูงในพื้นที่ |

| ขนาดภายนอก | ส่วนประกอบโครงสร้างขนาดเล็กถึงขนาดกลาง เช่น ตัวยึด รองแหนบ และครีบ ที่มีขนาดโครงร่างประมาณ 20-150 มม. |

| ขนาดเพลา | · ส่วนประกอบ หมุน เช่น เพลา เพลา ร่อง และเพลาหน้าแปลนที่มีเส้นผ่านศูนย์กลางประมาณ 10-80 มม. และความยาวประมาณ 30-250 มม. |

| น้ําหนักเปล่าเดี่ยว | ช่วงน้ําหนักประมาณ 0.05-5.0 กก. ให้ประสิทธิภาพทางเศรษฐกิจที่ดีที่สุด และเหมาะสําหรับการผลิตยานยนต์/รถยนต์เพื่อการพาณิชย์ในปริมาณปานกลางถึงขนาดใหญ่ |

- ตัวยึดแชสซีและระบบกันสะเทือน

- ชิ้นส่วนหมุนพวงมาลัยและระบบขับเคลื่อน

- อุปกรณ์เบรคและเพลา

- อุปกรณ์เสริมกรอบและตัวถัง

การตกแต่งพื้นผิวและการตัดเฉือนรอง

เครื่องจักรกลรอง: การกลึง CNC, การกัด, การเจาะ, การต๊าป, การขึ้นลาย ฯลฯ สําหรับการตัดเฉือนที่แม่นยําของพื้นผิวที่ใช้งานได้เช่นพื้นผิวที่พอดีพื้นผิวการปิดผนึกรูปแบบรูและร่องฟัน

การตกแต่งพื้นผิว: การพ่นทราย อโนไดซ์ (สีวิศวกรรมธรรมชาติ สีดํา หรือสีเทา) การเคลือบผงหรือการเคลือบด้วยไฟฟ้า

สถานการณ์การใช้งานทั่วไป

- แชสซีและวงเล็บกันสะเทือน: ตัวยึดบาร์กันโคลงสนับมือขนาดเล็กบล็อกเชื่อมต่อและส่วนประกอบรับน้ําหนัก / ติดตั้งขนาดเล็กถึงขนาดกลางอื่น ๆ

- ชิ้นส่วนหมุนพวงมาลัยและระบบขับเคลื่อน: เพลา Spline เพลาหน้าแปลน และเพลาอลูมิเนียมพร้อมขั้นบันไดและส่วนเกลียว ซึ่งความเข้มข้นและอายุการใช้งานของความล้าเป็นสิ่งสําคัญ

- อุปกรณ์เบรคและเพลา: ตัวยึดคาลิปเปอร์น้ําหนักเบา ตัวยึดเซ็นเซอร์ และชิ้นส่วนเสริมอื่นๆ ที่อยู่ในช่วงขนาดการตีขึ้นรูปเย็น

- อุปกรณ์เสริมกรอบ / ตัวเครื่อง: ตัวยึดอะลูมิเนียม ตัวยึดยก และบล็อกยึดบนเฟรมหรือถัง พร้อมรูปทรงเรขาคณิตที่ทําซ้ําได้และความต้องการแบทช์ที่เสถียร

อุปกรณ์เครื่องกลและโซลูชั่นระบบไฮดรอลิก / นิวเมติก

สําหรับตัวเรือนปั๊มตัววาล์วท่อร่วมฝาท้ายและปลอกหุ้มการตีขึ้นรูปเย็นอลูมิเนียมช่วยลดน้ําหนักและเพิ่มความต้านทานการกัดกร่อนในขณะที่ตอบสนองความต้องการด้านแรงดันและความล้า

| รายการ | ช่วงความจุ |

| โลหะผสมและสภาพ | 1xxx / 3xxx / 5xxx: สถานะอ่อน (O, F, H112 เป็นต้น) เหมาะสําหรับการป้องกันการกัดกร่อนและการขึ้นรูป 6xxx / 7xxx: การตีขึ้นรูปเย็นอบอ่อน, การรักษาความร้อน T6 / T651 ตามคําขอ; |

| ขนาด (เส้นผ่านศูนย์กลางภายนอก/ยาว/กว้าง) | 30–150 มม. (ตัวเรือนกลมหรือสี่เหลี่ยม/บล็อกวาล์ว) |

| ความสูง / ความยาว | 10–120 มม. (ชิ้นส่วนขนาดเล็กถึงขนาดกลาง เช่น ตัวเรือนปั๊ม ตัววาล์ว ฝาท้าย และปลอกหุ้ม) |

| ความหนาของผนังทั่วไป | 2.5–10 มม. (สามารถหนาหรือบางลงได้ตามการออกแบบแรงดันและช่องทางการไหล) |

| เส้นผ่านศูนย์กลางรูและการจัดเรียงรู | รูทะลุ/รูขั้นบันได/รูเกลียวประมาณ 4-40 มม. ทําให้สามารถจัดเรียงพอร์ต น้ํามัน/อากาศ และกลุ่มรูยึดได้หลายช่อง |

| น้ําหนักเปล่าเดี่ยว | ประมาณ 0.05–4.0 กก. ครอบคลุมตัวเรือนปั๊มอะลูมิเนียม ตัววาล์ว และโครงการบล็อกที่มีรูพรุนส่วนใหญ่ |

การตกแต่งพื้นผิวและตัวเลือกการตัดเฉือนรอง

การกลึง CNC / กัด / เจาะ / ต๊าปเพื่อเสร็จสิ้นพื้นผิวการปิดผนึกค้นหาพื้นผิวและรูเกลียวเพื่อให้มั่นใจถึงความแม่นยําในการประกอบและประสิทธิภาพการปิดผนึก

อโนไดซ์ (ใสหรือสี) และฮาร์ดอโนไดซ์เพื่อปรับปรุงการกัดกร่อนและความต้านทานการสึกหรอ เหมาะสําหรับสื่อที่ใช้น้ําและน้ํามัน

การลบคมอย่างละเอียดการยิงระเบิดและการทําความสะอาด / การอบแห้งเพื่อควบคุมสารตกค้างภายในและความสะอาดลดความเสี่ยงของการปนเปื้อนของระบบ

สถานการณ์การใช้งานทั่วไป

- ตัวเรือนปั๊มไฮดรอลิก / ฝาครอบปลายปั๊มเกียร์ / ตัวเรือนปั๊มควบคุมอิเล็กทรอนิกส์: ได้ตัวเรือนที่มีน้ําหนักเบาและขนาดที่มั่นคงในขณะที่ตรงตามข้อกําหนดแรงดันใช้งานและแรงดันระเบิด

- ตัววาล์ว / ท่อร่วม: บล็อกหลายพอร์ตที่มีรูปร่างหลักและตําแหน่งพอร์ตส่วนใหญ่เกิดขึ้นในขั้นตอนเดียวช่วยลดชิปการตัดเฉือนบล็อกแข็งและรอบเวลา

- ฝาท้ายกระบอกสูบ / ลูกสูบ / บูชปลอก: การตีขึ้นรูปเย็นจะสร้างรูปร่างภายนอกและรูภายในเพื่อปรับปรุงความเข้มข้นและอายุการใช้งานเมื่อยล้าและเพื่ออํานวยความสะดวกในการตัดเฉือนที่มีความแม่นยําในภายหลัง

- ตัวเรือน / คอนเนคเตอร์เกาะวาล์วนิวเมติก: ใช้อลูมิเนียมอัลลอยด์ที่ทนต่อการกัดกร่อนและการรักษาพื้นผิวที่เหมาะสมเพื่อลดน้ําหนักในขณะที่เพิ่มรูปลักษณ์และความทนทานต่อสิ่งแวดล้อม

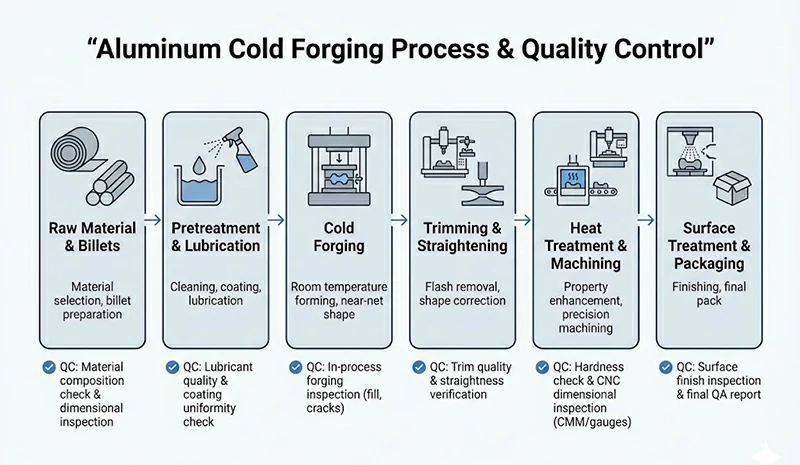

กระบวนการตีขึ้นรูปเย็นอลูมิเนียมและการควบคุมคุณภาพ

สําหรับโครงการที่พิจารณาการตีขึ้นรูปเย็นอลูมิเนียมกระบวนการที่เสถียรและระบบคุณภาพที่ตรวจสอบย้อนกลับได้เป็นเกณฑ์สําคัญในการเลือกซัพพลายเออร์ ด้านล่างนี้คือเวิร์กโฟลว์ทั่วไปและจุดควบคุมหลักที่ Chalco ใช้กับชิ้นส่วนอะลูมิเนียมปลอมแปลงเย็น

ภาพรวมกระบวนการตีขึ้นรูปเย็นอลูมิเนียม

กระบวนการโดยรวมมักจะประกอบด้วย: วัตถุดิบและแท่งเหล็กแท่ง→การปรับสภาพและการหล่อลื่น→การตีขึ้นรูปเย็น→การตัดแต่งและการยืด→การรักษาความร้อนและการตัดเฉือน→การตกแต่งพื้นผิวและบรรจุภัณฑ์

การเตรียมวัตถุดิบและเหล็กแท่ง

เลือกเกรดและขนาดโลหะผสมที่ระบุตามรูปวาด (เช่น 1050, 3003, 6061, 7075 เป็นต้น) ตรวจสอบใบรับรองการทดสอบโรงสี EN 10204 3.1 และตัดเหล็กแท่งตามหมายเลขแบทช์

การบําบัดและการหล่อลื่น Billet

ดําเนินการหลอมหรือทําให้อ่อนตัวตามโลหะผสมและการเปลี่ยนรูปที่ต้องการ รวมกับฟอสเฟต-สบู่หรือสารหล่อลื่นปลอมเย็นอะลูมิเนียมโดยเฉพาะเพื่อลดภาระการขึ้นรูปและปรับปรุงการไหลของโลหะ

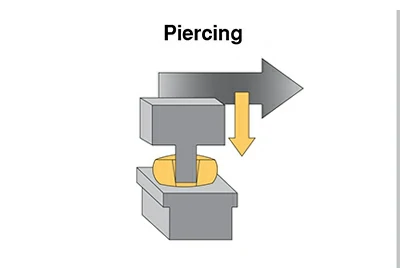

การตีขึ้นรูปเย็น / หัวเย็น

สําหรับเครื่องอัดเชิงกล / ไฮดรอลิกหรือส่วนหัวเย็นแบบหลายสถานีให้ใช้การดําเนินการเช่นการทําให้เสีย / มุ่งหน้าการอัดขึ้นรูปไปข้างหน้าการอัดขึ้นรูปย้อนกลับการเจาะและการประดิษฐ์ในท้องถิ่นในหนึ่งหรือหลายขั้นตอนเพื่อทําให้เหล็กแท่งเสียรูปทรงใกล้เคียงกับชิ้นส่วนอลูมิเนียมปลอมแปลงเย็น

การตัดแต่ง ลบคม และยืดผม

เจาะแฟลชและวัสดุส่วนเกิน ขจัดเสี้ยนและขอบลบมุมตามต้องการ และยืดเพลา ตัวยึด และชิ้นส่วนอื่นๆ ให้ตรงเพื่อยึดข้อมูลที่เชื่อถือได้สําหรับการตัดเฉือนและการประกอบในภายหลัง

การรักษาความร้อนและเครื่องจักรกลซีเอ็นซี

ดําเนินการบําบัดสารละลายและการเสื่อมสภาพ (เช่น T6 / T651) บนโลหะผสม 6xxx / 7xxx ตามต้องการจากนั้นใช้การกลึง CNC การกัดการเจาะและการต๊าปเพื่อเสร็จสิ้นพื้นผิวการผสมพันธุ์ที่สําคัญและรูปแบบรูตามความคลาดเคลื่อนและความหยาบของพื้นผิวที่ระบุ

การตกแต่งพื้นผิวและบรรจุภัณฑ์ขั้นสุดท้าย

เลือกการรักษาพื้นผิวที่เหมาะสม เช่น อโนไดซ์ การยิงระเบิด หรือการเคลือบตามสภาพแวดล้อมการบริการ และใช้บรรจุภัณฑ์ที่ป้องกันและทนต่อการกัดกร่อนเพื่อควบคุมลักษณะที่ปรากฏและความเสี่ยงด้านมิติระหว่างการขนส่งและการเก็บรักษา

การควบคุมคุณภาพและการทดสอบสําหรับการตีขึ้นรูปอลูมิเนียมเย็น

Chalco ใช้การควบคุมหลายระดับสําหรับวัตถุดิบ กระบวนการ และชิ้นส่วนสําเร็จรูป เพื่อให้การประกันคุณภาพที่ตรวจสอบย้อนกลับได้สําหรับชิ้นส่วนอลูมิเนียมปลอมแปลงเย็น

- การตรวจสอบย้อนกลับของวัตถุดิบและแบทช์: สําหรับแต่ละเกรดความร้อนแบทช์และโลหะผสมเราจะระบุตัวตนอย่างสมบูรณ์ตรวจสอบองค์ประกอบทางเคมีและอารมณ์และออกใบรับรองโรงสี EN 10204 3.1 ตามมาตรฐาน ASTM / EN / GB

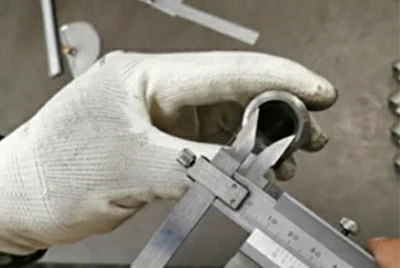

- การตรวจสอบมิติและเรขาคณิต: เราใช้ CMM มาตรวัดเฉพาะและปลั๊กเกจสําหรับการตรวจสอบชิ้นแรกในกระบวนการและขั้นสุดท้ายโดยเน้นที่เส้นผ่านศูนย์กลางพอดีความเข้มข้นความเรียบและการหมด มีรายงานการตรวจสอบมิติและเอกสาร PPAP / ISIR ตามคําขอ

- คุณสมบัติทางกลและการตรวจสอบการรักษาความร้อน: สําหรับแบทช์ที่ต้องการการอบชุบด้วยความร้อนเราจะทําการทดสอบความแข็งและหากจําเป็นให้ทําการทดสอบแรงดึงตามมาตรฐาน ASTM / ISO ที่เกี่ยวข้องเพื่อยืนยันระดับความแข็งแรงและบันทึกผลลัพธ์กับแบทช์การอบชุบด้วยความร้อนและแบทช์ชิ้นส่วนแต่ละชิ้น

- การทดสอบพิเศษและเอกสารคุณภาพ: สําหรับชิ้นส่วนที่รักษาแรงดันการจัดการความร้อนหรือความปลอดภัยเราสามารถเพิ่ม NDT (UT / PT) การทดสอบการรั่วไหล / แรงดันและความต้านทานความร้อนหรือการตรวจสอบประสิทธิภาพการทําความเย็นพร้อมรายงานการทดสอบที่เกี่ยวข้อง

ด้วยกระบวนการและระบบการควบคุมคุณภาพนี้ Chalco นําเสนอโซลูชันการตีขึ้นรูปเย็นอลูมิเนียมที่มีความสม่ําเสมอแบบแบทช์ต่อแบทช์ที่เสถียรและเอกสารคุณภาพที่สมบูรณ์สําหรับการใช้งานยานยนต์อิเล็กทรอนิกส์กําลังและเครื่องจักรอุตสาหกรรม

ทําไมต้องเลือก Chalco เป็นซัพพลายเออร์การตีขึ้นรูปเย็นอลูมิเนียมของคุณ?

การตีขึ้นรูปเย็นแบบบูรณาการ + การอบชุบด้วยความร้อน + การตัดเฉือน

ด้วยเครื่องตีขึ้นรูปเย็นแบบสถานีเดียว, เครื่องหัวเย็นแบบหลายสถานี, เตาบําบัดความร้อนสําหรับโลหะผสม 6xxx / 7xxx (สารละลาย + อายุ), ศูนย์กลึงและกัด CNC และสายการอโนไดซ์ การพ่นทราย และการเคลือบภายในองค์กร Chalco สามารถส่งมอบชิ้นส่วนอลูมิเนียมปลอมแปลงเย็นตั้งแต่ช่องว่างปลอมแปลงไปจนถึงส่วนประกอบที่กลึงและสําเร็จรูปอย่างเต็มที่ในห่วงโซ่กระบวนการเดียวที่ควบคุมได้

ความสามารถในการตรวจสอบและตรวจสอบความถูกต้องที่ครอบคลุม

การใช้ CMM, มาตรวัดเฉพาะ, การทดสอบความแข็ง และการทดสอบแรงดึง เราควบคุมทั้งขนาดและคุณสมบัติทางกล ขึ้นอยู่กับความสําคัญของชิ้นส่วนเราสามารถเพิ่ม NDT (UT / PT) การทดสอบการรั่วไหล / แรงดันและการทดสอบประสิทธิภาพด้านความร้อนหรืออายุการใช้งานดังนั้นชิ้นส่วนอลูมิเนียมขึ้นรูปเย็นที่สําคัญจึงได้รับการสนับสนุนจากข้อมูลและการตรวจสอบย้อนกลับอย่างสมบูรณ์

ระบบคุณภาพและมาตรฐานที่สอดคล้องกับโครงการในต่างประเทศ

Chalco ได้รับการรับรองมาตรฐาน ISO 9001 / AS9100 และสามารถผลิตได้ตามมาตรฐาน ASTM B247/B247M, EN 586, GB/T 12344 และมาตรฐานการตีขึ้นรูปที่เกี่ยวข้อง โดยให้ใบรับรองวัสดุ EN 10204 3.1 รายงานมิติและการทดสอบ และเอกสาร PPAP / ISIR หากจําเป็น เพื่อสนับสนุนการตรวจสอบในอุตสาหกรรมยานยนต์ อิเล็กทรอนิกส์กําลัง และอุตสาหกรรมอื่นๆ

การสนับสนุนส่วนหน้าที่ขับเคลื่อนด้วยวิศวกรรม

จากภาพวาดเกรดโลหะผสมปริมาณประจําปีและกระบวนการปัจจุบันเราช่วยเปรียบเทียบการตัดเฉือน / การตีขึ้นรูปร้อน / การหล่อตายกับการตีขึ้นรูปเย็นอลูมิเนียมในแง่ของความเหมาะสมและโครงสร้างต้นทุน ผ่านการทดลองตัวอย่างและการนําร่องขนาดเล็ก เราค่อยๆ ล็อคกระบวนการตีขึ้นรูปเย็นและเครื่องมือ เพื่อลดความเสี่ยงเมื่อเปลี่ยนเส้นทางการผลิต

ฉันต้องเตรียมข้อมูลอะไรบ้างสําหรับการตีขึ้นรูปเย็นอลูมิเนียม?

เพื่อช่วยให้เราทราบได้อย่างรวดเร็วว่าชิ้นส่วนของคุณเหมาะสําหรับการตีขึ้นรูปอลูมิเนียมเย็นหรือไม่ และเพื่อให้ช่วงใบเสนอราคาเริ่มต้น คุณจะต้องเตรียมข้อมูลสําคัญสามกลุ่มด้านล่าง:

1) ภาพวาดและข้อกําหนดทางเทคนิค (จําเป็น)

- ภาพวาด 2 มิติ (PDF / รูปภาพ) + โมเดล 3 มิติ (ถ้ามี)

- เกรดโลหะผสมและอารมณ์หรือช่วงความแข็งแรง / ความแข็งเป้าหมาย

- ขนาดและความคลาดเคลื่อนที่สําคัญข้อกําหนดของ GD&T (เช่นความเข้มข้นความเรียบการเบี่ยงเบนเป็นต้น)

- คําอธิบายสั้น ๆ เกี่ยวกับสภาพการใช้งาน: ไม่ว่าจะเป็นส่วนที่รับแรงกด / ความล้าที่สําคัญ / การจัดการความร้อน

2) ข้อมูลปริมาณและต้นทุน

- การใช้งานต่อปีโดยประมาณ (EAU) และปริมาณโดยประมาณต่อชุดงาน

- ไทม์ไลน์ของโครงการคร่าวๆ: ต้นแบบ / เวลาการเรียกใช้นําร่องและ SOP / ระยะเวลาการผลิตจํานวนมาก

- หากเป็นไปได้ ให้กําหนดช่วงต้นทุนเป้าหมาย เพื่อให้เราสามารถช่วยสร้างสมดุลระหว่างการลงทุนในเครื่องมือครั้งเดียวและราคาชิ้นงานเมื่อเสนอการตีขึ้นรูป

3) ขั้นตอนของโครงการและความต้องการสนับสนุน

- ขั้นตอนปัจจุบัน: การออกแบบใหม่ / การเปลี่ยนการตัดเฉือน / การเพิ่มประสิทธิภาพกระบวนการที่มีอยู่

- ไม่ว่าคุณจะต้องการให้เราให้คําแนะนํา DFM (รัศมี ซี่โครง ตําแหน่งรู ความหนาของผนัง ฯลฯ เพื่อการเพิ่มประสิทธิภาพความสามารถในการผลิต)

- ขอบเขตการจัดหาที่ต้องการ: ช่องว่างปลอมแปลงเย็นเท่านั้น หรือการตีขึ้นรูปเย็น + การตัดเฉือน + การอบชุบด้วยความร้อน / การรักษาพื้นผิว + รายงานวัสดุและการตรวจสอบ (เช่น ใบรับรอง 3.1 รายงานมิติ เอกสาร PPAP เป็นต้น)

เมื่อคุณส่งข้อมูลสามชุดข้างต้นพร้อมกับภาพวาดของคุณมาให้เราแล้วเราจะกลับมาพร้อมประเด็นสําคัญสามประการก่อนอื่น: ชิ้นส่วนนั้นเหมาะสําหรับการตีขึ้นรูปอลูมิเนียมเย็นหรือไม่เส้นทางกระบวนการที่แนะนําและช่วงคร่าวๆสําหรับการลงทุนเครื่องมือและต้นทุนต่อหน่วยช่วยให้คุณและทีมของคุณตัดสินใจในขั้นตอนต่อไป

Chalco สามารถจัดหาสินค้าคงคลังที่ครอบคลุมที่สุดของผลิตภัณฑ์อลูมิเนียมและยังสามารถจัดหาผลิตภัณฑ์ที่กําหนดเองให้กับคุณได้อีกด้วย ใบเสนอราคาที่แม่นยําจะได้รับภายใน 24 ชั่วโมง

ขอใบเสนอราคา