Si vous souhaitez réduire le poids de 20 à 30 % par rapport aux alliages d’aluminium ou remplacer le titane dans des structures fortement chargées tout en conservant la durée de vie et la rigidité de la fatigue, les composites à matrice d’aluminium céramique haute résistance (Al-MMC) peuvent être une solution pratique.

Chalco fournit des qualités certifiées déjà utilisées dans le C919, les boîtiers de batteries de véhicules électriques et les composants ferroviaires.

- Remplacer les poutres/jambes de titane pour réduire le poids de ~30 %

- Un écoulement 20 % plus élevé que l’aluminium conventionnel 2xxx/7xxx selon les tests GB/T 228.1

- Éprouvé sur des boîtiers de batteries C919 et EV, avec des rapports de test complets et des lots traçables

Chalco propose des solutions composites en matrice d’aluminium céramique haute résistance personnalisées

Nous intégrons des particules nano-céramiques in situ dans divers grades d’alliage d’aluminium — en utilisant l’aluminium comme matrice et les nano-céramiques comme renforcement — et contrôlons précisément leur contenu et leur distribution.

Cela permet la création de composites à matrice d’aluminium céramique sur mesure avec une grande résistance, une ductilité élevée, une grande rigidité ou des propriétés d’amortissement élevées, répondant aux objectifs de performance des applications aérospatiales, automobiles et ferroviaires.

- Options matricielles : Prend en charge les systèmes d’alliage 2xxx, 6xxx et 7xxx, équilibrant résistance, ductilité, résistance à la corrosion et usinabilité.

- Contrôle des particules : Ajustez la fraction volumique, la taille, la morphologie et la distribution des nano-céramiques pour obtenir différents focus — de la résistance à l’usure de surface à la rigidité globale.

- Flexibilité des procédés : Les routes d’extrusion, de roulage, de forge, de roulage en anneaux, d’usinage et de soudure garantissent la cohérence et la reproductibilité des batches.

Composites à matrice en aluminium forgé à haute résistance populaires

Pour les séries forjées à haute résistance telles que les composites céramiques matrice d’aluminium CT7055, CT2024 et LM0xx, Chalco peut fournir plusieurs formes de produits adaptées à différents besoins de conception, notamment :

- Plaques et plaques pour peaux, panneaux et éléments structurels

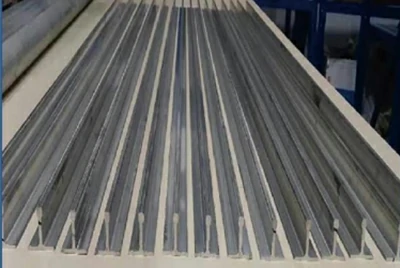

- Profils extrudés pour poutres, cadres et sections transversales complexes

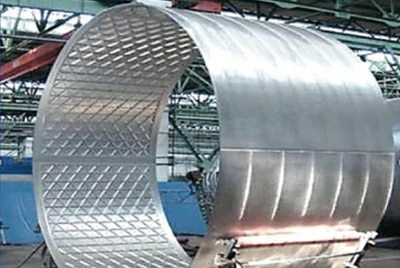

- Anneaux et sections à anneaux roulés pour pièces rotatives et brides

- Forges pour composants hautement chargés et critiques pour la sécurité

- Matière première en poudre pour la fabrication additive et pièces à forme quasi nette

Notre entreprise propose une large gamme de composites à matrice d’aluminium céramique haute résistance (Al-MMC) couvrant différents types et domaines d’application.

Ils sont largement utilisés dans les industries aérospatiales, automobiles et ferroviaires où les exigences de performance sont exigeantes.

Composite à matrice d’aluminium céramique haute résistance CT7055

Le composite céramique à matrice d’aluminium CT7055 offre une résistance exceptionnelle à la traction et à la corrosion, ce qui le rend idéal pour l’aérospatiale et d’autres composants structurels à forte charge.

Contactez-nous dès maintenant

| Propriété | CT7055 (composite matrice d’aluminium céramique) | 7055 (alliage d’aluminium) | Grade 5 (alliage de titane TC4) |

| Résistance ultime à la traction (MPa) | 805 | 669 | 895 |

| Limite d’élasticité (MPa) | 750 | 655 | 825 |

| Module élastique (GPa) | 86 | 71 | 109 |

| Allongement ( %) | 8 | 11 | 12 |

| Densité (g/cm³) | 2.96 | 2.86 | 4.44 |

| Résistance spécifique (MPa·cm³/g) | 0.272 | 0.234 | 0.202 |

Composite à matrice d’aluminium céramique résistant à la fatigue CT2024

Le composite céramique en matrice d’aluminium CT2024 offre une excellente résistance à la fatigue, ce qui en fait un choix idéal pour l’aérospatiale, l’automobile et d’autres applications à haut cycle.

Contactez-nous dès maintenant

| Propriété | CT2024 (Composite matrice d’aluminium céramique) | 2024 (alliage d’aluminium) |

| Résistance ultime à la traction (MPa) | 610 | 485 |

| Limite d’élasticité (MPa) | 451 | 360 |

| Module élastique (GPa) | 83.2 | 72.1 |

| Allongement ( %) | 6.2 | 10.8 |

| Densité (g/cm³) | 2.84 | 2.77 |

Autres composites à matrice en aluminium céramique forgé

Nous proposons également différentes qualités de composites à matrice d’aluminium céramique (Al-MMC) pour répondre à diverses exigences d’application.

-

ST051 (alliage d’aluminium 2xxx)

Résistance à la traction : 500–550 MPa

Limite d’élasticité : 460–490 MPa

Module élastique : 75–80 GPa

Allongement : 8–10 %

Densité : 2,88

Conditions de procédé : coulée continue et laminage (T8)

-

ST012 (alliage d’aluminium 2xxx)

Résistance à la traction : 500–550 MPa

Limite d’élasticité : 380–480 MPa

Module élastique : 75–80 GPa

Allongement : 8–15 %

Densité : 2,86

Conditions de procédé : coulée continue et laminage (T3)

-

LM041 (alliage d’aluminium 5xxx)

Résistance à la traction : 370–400 MPa

Limite d’élasticité : 280–300 MPa

Module élastique : 72 GPa

Allongement : ≥7 %

Densité : 2,70

Conditions de procédé : coulée continue et laminage (recuit partiel)

-

LM032 (alliage d’aluminium 6xxx)

Résistance à la traction : 300–320 MPa

Limite d’élasticité : 270–290 MPa

Module élastique : 70 GPa

Allongement : ≥6 %

Densité : 2,73

Conditions de procédé : coulée continue et extrusion (T6)

-

LM052 (alliage d’aluminium 6xxx)

Résistance à la traction : 340–360 MPa

Limite d’élasticité : 320–340 MPa

Module élastique : 71 GPa

Allongement : ≥8 %

Densité : 2,74

Conditions de procédé : coulée continue et extrusion (T6)

-

LM062 (alliage d’aluminium 6xxx)

Résistance à la traction : ≥400 MPa

Limite d’élasticité : ≥330 MPa

Allongement : ≥10 %

Densité : 2,82

Conditions de procédé : coulée continue et extrusion/forgé (T6)

-

LM044 (alliage d’aluminium 7xxx)

Résistance à la traction : ≥610 MPa

Limite d’élasticité : ≥570 MPa

Allongement : ≥10 %

Densité : 2,82

Conditions de procédé : coulée continue et extrusion (T6)

-

LM021 (alliage d’aluminium 7xxx)

Résistance à la traction : 630–650 MPa

Limite d’élasticité : 570–590 MPa

Module élastique : 75–80 GPa

Allongement : 7–9 %

Densité : 2,86

Conditions de procédé : coulée continue et extrusion (T6)

-

LM043 (alliage d’aluminium 7xxx)

Résistance à la traction : 650–720 MPa

Limite d’élasticité : 590–650 MPa

Module élastique : 76–85 GPa

Allongement : 7–14 %

Densité : 2,88

Conditions du procédé : extrusion par métallurgie des poudres (T6)

-

LM042 (alliage d’aluminium 7xxx)

Résistance à la traction : 680–720 MPa

Limite d’élasticité : 630–680 MPa

Module élastique : 75–80 GPa

Allongement : 7–9 %

Densité : 2,88

Conditions de procédé : coulée continue et extrusion (T6)

-

LM032 (alliage d’aluminium 7xxx)

Résistance à la traction : 700–750 MPa

Limite d’élasticité : 650–670 MPa

Module élastique : 75–80 GPa

Allongement : 4–7 %

Densité : 2,93

Conditions de procédé : coulée continue et extrusion (T6)

Ces composites matrices en aluminium céramique présentent une résistance exceptionnelle, une bonne ductilité et des performances stables. Ils sont largement utilisés dans l’aérospatiale, l’allégement automobile et les industries du transport ferroviaire.

En plus des composites matrices d’aluminium céramique, nous fournissons également des alliages d’aluminium forgé à haute résistance tels que 7075, 7050, 7055, 7068, 2024 et 2219.

Ces alliages répondent aux exigences exigeantes de légèreté et de haute résistance des applications aérospatiales et automobiles et sont disponibles dans de multiples spécifications et conditions de tempérage, notamment T6, T651 et T7451.

-

Alliage d’aluminium 7075

Un alliage d’aluminium haute résistance pour les structures aéronautiques. Mauvaise soudabilité et résistance à la corrosion moindre.

-

Alliage d’aluminium 2024

Bonne performance en fatiguation et haute résistance. Largement utilisé dans les structures aéronautiques.

-

Alliage d’aluminium 2219

Un alliage à haute résistance pour les structures de vaisseaux spatiaux. Offre une bonne soudabilité.

-

Alliage d’aluminium 7050

Haute résistance à la corrosion sous contrainte. Utilisé dans les structures aérospatiales.

-

Alliage d’aluminium 7068

L’un des alliages d’aluminium commerciaux les plus résistants. Utilisé dans l’aérospatiale et l’automobile.

-

Alliage d’aluminium 5083

Excellente résistance à la corrosion et soudabilité. Adapté aux équipements marins et chimiques.

Avantages des composites à matrice d’aluminium forgé à haute résistance

- Faible densité : conserve l’avantage léger des alliages d’aluminium.

- Haute résistance : La résistance à la traction peut dépasser 800 MPa, la résistance spécifique dépassant celle des alliages de titane.

- Haute rigidité : Module d’élasticité jusqu’à environ 95 GPa, offrant une rigidité spécifique supérieure à celle des alliages de titane.

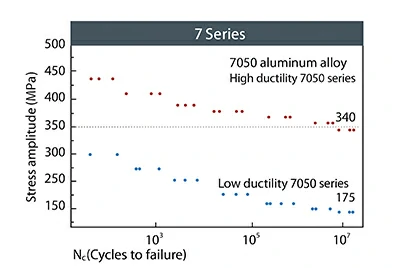

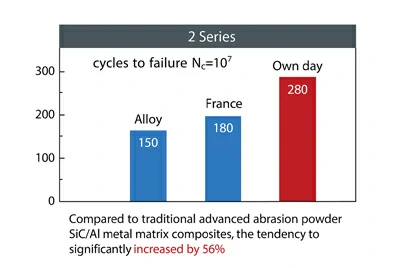

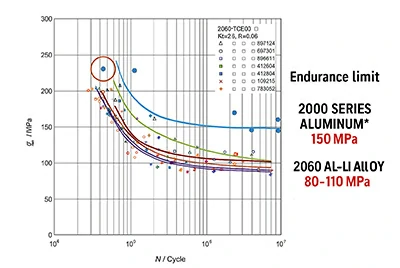

- Résistance à la fatigue : Sous la flexion rotative, la résistance à la fatigue s’améliore d’environ 94 % par rapport aux alliages 7xxx et de 87 % par rapport aux alliages 2xxx ; sous charge axiale double trou, environ 30 % de plus que l’alliage aluminium-lithium AA2060.

- Résistance à l’usure : Dureté de surface plus élevée et usure par friction fortement réduite.

- Résistance à la corrosion : hérite de l’excellente résistance à la corrosion des alliages d’aluminium.

- Performances à haute température : Résistance améliorée à haute température et au fluage avec un meilleur comportement de fatigue thermique.

- Excellente maniabilité : Adapté à l’extrusion, au roulage, au forge, au tirage, au roulage à anneaux, au formage en superplastique, à l’usinage et à la soudure.

Note : Les valeurs spécifiques de résistance et de rigidité dépendent du grade de l’alliage, de la fraction volumique céramique et de l’état du traitement thermique. Les données de référence peuvent être fournies en fonction des exigences du projet.

Performance des composites à matrice en céramique en aluminium forgé à haute résistance

Nos composites à matrice d’aluminium en céramique forgé (Al-MMC) à haute résistance démontrent des avantages évidents sur plusieurs indicateurs clés de performance.

Comparés au titane et aux alliages d’aluminium conventionnels, ils offrent une résistance et une rigidité supérieures tout en maintenant un poids faible et une excellente fiabilité.

Propriétés mécaniques des composites à matrice d’aluminium céramique forgé vs. alliages de titane

| Propriété | Composite matrice d’aluminium céramique haute résistance (CT7055) | Alliage de titane | ||

| Lingot conventionnel | Solidification rapide | Terminale (TC2) | Classe 5 (TC4) | |

| Résistance ultime à la traction (MPa) | 770 | 805 | 685 | 895 |

| Limite d’élasticité (MPa) | 751 | 750 | 620 | 825 |

| Module élastique (GPa) | 84 | 86 | 108 | 109 |

| Allongement après fracture ( % | 5 | 8 | 12 | 12 |

| Densité (g/cm³) | 2.96 | 2.96 | 4.55 | 4.44 |

| Résistance spécifique (10³ N·m²/kg) | 260 | 272 | 151 | 202 |

| Rigidité spécifique (10⁶ N·m²/kg) | 28.4 | 29.1 | 23.7 | 24.5 |

Norme de test : GB/T 228.1-2010. Institut de test : Centre d’analyse et de test, Université Jiao Tong de Shanghai.

Performance à la fatigue des composites à matrice d’aluminium céramique

Comparés aux alliages d’aluminium haute résistance de la série 7xxx, les composites en matrice d’aluminium céramique forgé (Al-MMC) présentent une augmentation de 90 % de la limite de fatigue.

Comparés aux composites français de poudre à boules à haute énergie en métallurgie de la poudre SiC/Al, leur limite de fatigue est 56 % plus élevée.

Pour les composites céramiques en aluminium matrice de la série 2xxx, la limite de fatigue atteint 150 MPa, tandis que l’alliage aluminium-lithium 2060 n’atteint que 80 à 110 MPa.

Institut d’essais : Shanghai Aviation Materials and Structure Testing Co., Ltd.

Isotropie des composites à matrice d’aluminium céramique

Isotropie des extrusions composites à matrice d’aluminium céramique de la série 7xxx

| Direction | Résistance à la traction (MPa) | Allongement ( %) | ||

| Al-MMC conventionnel | Al-MMC isotrope | Matériau matriciel en aluminium céramique | Isotrope | |

| LL (longitudinal) | 700 | 680-730 | 9% | 9%-12% |

| LT (long transvers) | 620 | 635-670 | 2.5% | 5%-7% |

| ST (courte transversale) | 540 | 620-660 | 1.5% | 5%-6% |

Isotropie des plaques laminées en composite céramique en aluminium de la série 2xxx

| Direction | Résistance à la traction (MPa) | Allongement ( %) |

| RD (direction du roulement) | 504 | 22.1% |

| TD (transversal vers roulé) | 503 | 23.8% |

| XD (direction 45°) | 482 | 21.8% |

Domaines d’application des composites à matrice d’aluminium forgé à haute résistance

Aérospatial

Grâce à une résistance supérieure, des caractéristiques de légèreté et une excellente résistance à la fatigue, les composites à matrice d’aluminium céramique forgé (Al-MMC) à haute résistance sont largement utilisés dans l’industrie aérospatiale pour améliorer la performance des composants, prolonger la durée de vie et améliorer l’efficacité des coûts.

Composants de fusées et de satellites

En remplaçant les alliages d’aluminium, le poids est réduit de 20 % ; En remplaçant les alliages de titane, le poids est réduit d’un tiers — améliorant significativement les performances et la fiabilité des pièces de fusées et de satellites.

Poutres porteuses principales

En tant que membres structurels centraux, l’utilisation de composites à matrice d’aluminium céramique réduit considérablement le poids global tout en améliorant la résistance et la stabilité structurelles.

Entretoises porteuses

Dans les jambes de force portantes, ces composites améliorent la résistance à la flexion et à la fatigue, garantissant une sécurité opérationnelle et une fiabilité à long terme.

Réservoirs de stockage

Lorsqu’ils sont utilisés dans des réservoirs de stockage de propergols et de fluides, les composites à matrice d’aluminium céramique améliorent la corrosion et la résistance aux hautes températures tout en réduisant le poids pour un stockage et un transport plus efficaces.

Panneaux de peau de l’avion

La performance à la fatigue de ces composites est environ 30 % supérieure à celle des alliages d’aluminium résistants à la fatigue de qualité aérospatiale, montrant un potentiel pour remplacer les peaux importées en alliages aluminium-lithium.

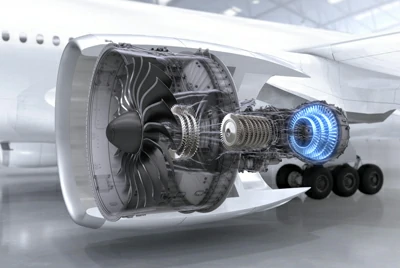

Pales de moteur aéronautique

Comparées aux lames en alliage de titane, les lames en composite à matrice d’aluminium céramique réduisent le poids d’un tiers, améliorent les performances et réduisent la difficulté et le coût d’usinage.

Profils aérospatiaux

Le matériau résistant à la fatigue CT2024 offre une résistance à la fatigue supérieure de 90 %, tandis que le matériau haute résistance CT7055 réduit le poids de 10 à 20 %, augmentant la durabilité et l’efficacité économique des profils aérospatiaux.

Application concrète : le grand avion de passagers chinois C919

Depuis 2015, les composites à matrice d’aluminium céramique forgé à haute résistance (Al-MMC) ont fait l’objet d’une certification de navigabilité rigoureuse et, fin 2021, ont officiellement reçu l’approbation de l’Administration de l’aviation civile de Chine (CAAC).

Cette étape marqua la création du premier modèle de qualité aérospatiale développé de manière indépendante en Chine — CA7075-3.5.

Dans le grand avion C919, des composites à matrice d’aluminium céramique ont été appliqués avec succès dans 155 composants clés, dont le plancher de cargaison, la poutre de quille et le cadre de la porte d’entrée APU.

Leurs performances dépassent celles de l’alliage aluminium-lithium de troisième génération (2196) et le matériau a été inclus dans les normes officielles de COMAC et la liste des fournisseurs approuvés — démontrant ainsi sa supériorité de résistance, son avantage de légèreté et sa durabilité.

Dans les indicateurs clés de performance, le CA7075-3,5 montre des améliorations significatives par rapport au 2196-T8511 :

| Test Item | CA7075-3.5 | 2196-T8511 | Amélioration |

| Limite d’élasticité (MPa) | 579 | 476 | +21.6% |

| Résistance ultime à la traction (MPa) | 634 | 524 | +21.0% |

| Allongement ( %) | 7.4 | 6 | +23.3% |

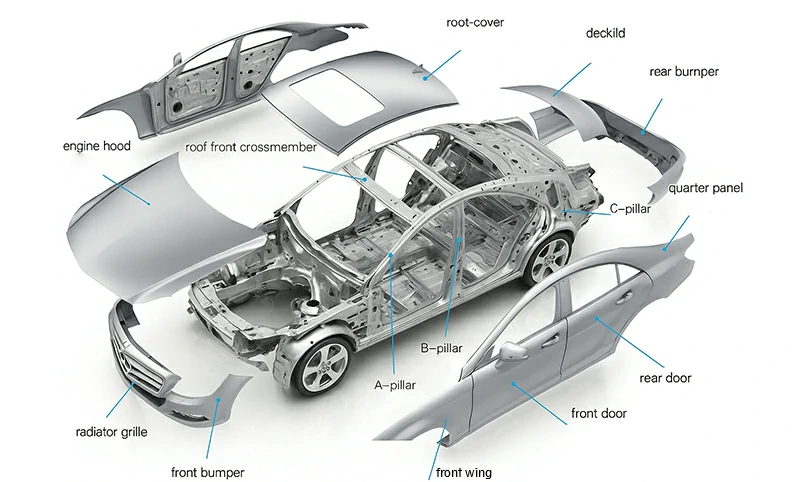

Industrie automobile

L’application de composites matrice d’aluminium céramique dans les composants structurels des véhicules augmente la résistance d’environ 20 % par rapport aux alliages d’aluminium conventionnels, tout en maintenant le même niveau de ductilité.

Ces composites peuvent remplacer les matériaux traditionnels tels que l’acier et l’aluminium, réduisant considérablement le poids total du véhicule. En même temps, ils améliorent la fiabilité et la sécurité structurelles, en faisant une solution idéale pour la conception automobile moderne, légère et haute performance.

Application concrète des composites matrices d’aluminium céramiques dans des boîtiers de batteries :

Dans les applications de boîtiers de batterie, les composites à matrice d’aluminium céramique réduisent efficacement le poids par rapport aux alliages d’aluminium conventionnels.

Par exemple, avec une autonomie de 500 km, une boîte de batterie traditionnelle en alliage d’aluminium pèse 62 kg, tandis qu’une boîte en composites matrice d’aluminium céramique ne pèse que 42 kg, réalisant une réduction de poids de 32 %.

Équipement d’armes

Les composites à matrice d’aluminium céramique sont des matériaux in situ en composite à matrice d’aluminium renforcée par des particules nanocéramiques (Al-MMC).

Ils améliorent significativement l’autonomie, la mobilité, la furtivité et la durée de vie utile. Ces composites sont devenus des matériaux indispensables dans les équipements militaires modernes.

Contactez-nous dès maintenant

Nos partenaires dans les composites à matrice d’aluminium céramique

Nous travaillons en étroite collaboration avec de nombreuses organisations et marques de premier plan, dédiées à la recherche et à l’application des composites céramiques-aluminium à haute performance (Al-MMC). Nos principaux partenaires incluent :

- CRRC (China Railway Rolling Stock Corporation) : Un leader mondial dans la fabrication d’équipements pour le transport ferroviaire.

- AVIC (Aviation Industry Corporation of China) : Une force clé de l’industrie aéronautique chinoise, collaborant avec nous au développement des matériaux et composants aéronautiques.

- CASIC (China Aérospatial Science & Industry Corporation) : Utilise des composites matrices d’aluminium céramique haute performance dans les équipements aérospatiaux.

- NORINCO (China North Industries Group) : Applique des composites à matrice d’aluminium céramique dans les systèmes d’armes et de défense.

- China South Industries Group : Utilise nos composites pour améliorer la conception légère et la durabilité des systèmes d’armes.

- COMAC (Commercial Aircraft Corporation of China) : le principal développeur des avions civils chinois ; nos supports sont appliqués dans les programmes C919 et connexes.

- AECC (Aero Engine Corporation of China) : un pionnier de la R&D et de la fabrication de moteurs aéronautiques ; Les composites matrices en aluminium céramique sont largement utilisés dans son moteur et d’autres composants clés.

Notre R&D et équipements de production

Notre entreprise est équipée d’installations avancées de recherche et de production afin d’assurer la haute qualité et l’efficacité des composites à matrice d’aluminium céramique et des produits associés.

Lignes de production en matrice d’aluminium céramique

Nous exploitons plusieurs lignes spécialisées, notamment la synthèse in situ, la coulée spéciale, la fonte semi-continue et la production de poudres de fabrication additive. Ces éléments garantissent une production précise de divers types de composites à matrice d’aluminium céramique.

Équipements de production à grande échelle

Nous disposons de plus de 100 ensembles d’équipements haut de gamme, tels que des fours à synthèse par réaction, des systèmes de moulage antigravité et des imprimantes 3D SLM en métal grand format. Ces derniers permettent une fabrication à grande échelle et de haute précision.

Instruments analytiques et d’essai

Plus de 20 dispositifs analytiques et de test de haute précision — y compris des spectromètres photoélectriques à lecture directe et des analyseurs d’image — sont utilisés pour un contrôle qualité strict, garantissant cohérence et fiabilité sur tous les lots de production.

Forte capacité de production

Notre capacité annuelle atteint 18 000 tonnes de composites à matrice d’aluminium céramique et de produits finis, répondant ainsi aux exigences de personnalisation à grande échelle.

Équipement d’inspection et de laboratoire

Nous sommes équipés de systèmes d’imagerie en temps réel aux rayons X, de machines de test de fatigue, de testeurs de traction, d’analyseurs d’hydrogène, d’analyseurs ONH, de microscopes, d’instruments de diffraction des rayons X, d’analyseurs de taille de particules et de spectromètres d’émission à couplage inductif. Cela garantit que toutes les propriétés des produits respectent les normes les plus élevées du secteur.

Sur la base de systèmes avancés de matériaux, de paramètres de procédé contrôlés et d’équipements numérisés, nous avons mis en place un système de contrôle qualité en boucle fermée et de traçabilité par lots couvrant l’ensemble du procédé — de la fusion à la livraison — garantissant une production de masse stable et une cohérence à long terme.

Emballage et transport de composites à matrice d’aluminium forgé à haute résistance

Notre entreprise propose des solutions d’emballage de haute qualité pour les produits composites à matrice d’aluminium céramique afin d’assurer une livraison mondiale sûre et efficace.

Emballage personnalisé : L’emballage est adapté selon la forme et les spécifications du produit afin d’assurer la sécurité lors du transport.

Protection haute résistance : Des caisses en bois solides, du papier bulle et des rembourrages en mousse sont utilisés pour offrir une protection supplémentaire contre les chocs et les chocs, évitant ainsi tout dommage pendant le transport.

Normes de conformité : Tous les emballages respectent les normes internationales d’expédition et de sécurité, garantissant que les produits restent intacts tout au long du transport longue distance.

Matériaux écologiques : Des matériaux respectueux de l’environnement sont utilisés pour l’emballage afin de minimiser l’impact environnemental.

Questions connexes (FAQ)

Qu’est-ce que le composite matrice d’aluminium (Al-MMC / AMC) ?

C’est un matériau composite utilisant l’aluminium ou l’alliage d’aluminium comme matrice, renforcé par des phases telles que des particules, des moustaches, des fibres courtes ou des nanophases (par exemple, SiC, Al₂O₃, TiC, TiB₂, B₄C, fibre de carbone, etc.). Il offre une faible densité, des propriétés personnalisables (résistance, rigidité, CTE, conductivité thermique), une excellente résistance à l’usure et à la fatigue, ainsi qu’une stabilité dimensionnelle. Les méthodes de fabrication courantes incluent la réaction in situ, la métallurgie des poudres, la coulée à brassage/basse pression/extrusion, l’infiltration sous pression, le dépôt par pulvérisation et la fabrication additive (impression 3D).

Quelle est la résistance du composite matrice d’aluminium ?

La résistance à la traction typique varie de 300 à 600+ MPa ; avec un renforcement avancé et un traitement thermique optimisé, elle peut atteindre 600–700+ MPa. Son module d’élasticité peut être augmenté de 70 GPa habituels pour les alliages d’aluminium à 80–120 GPa. La résistance à la fatigue et à l’usure est nettement améliorée, tandis que la ductilité peut légèrement diminuer à mesure que la teneur en renforcement augmente.

Obtenez des échantillons et un devis rapide

Personnalisez les matériaux selon votre CTE cible, votre plage de température ou votre conductivité thermique — soumettez vos plans et conditions de travail, et recevez une solution de produit, une fenêtre de procédé, un devis et un calendrier de livraison dans les 48 heures.