Pour les coupelles réflectrices CoB-LED et les chambres de mélange : L95 maintient une réflectance totale de ≈95 % ±2 à 450/550/625 nm avec une réflectance diffuse contrôlée ≈5 % ±2, et réussit les tests de 150 °C/1000 h et 85 °C/85 % d’humidité relative/1000 h.

Qu’est-ce que l’aluminium à haute réflexion à finition miroir L95 ?

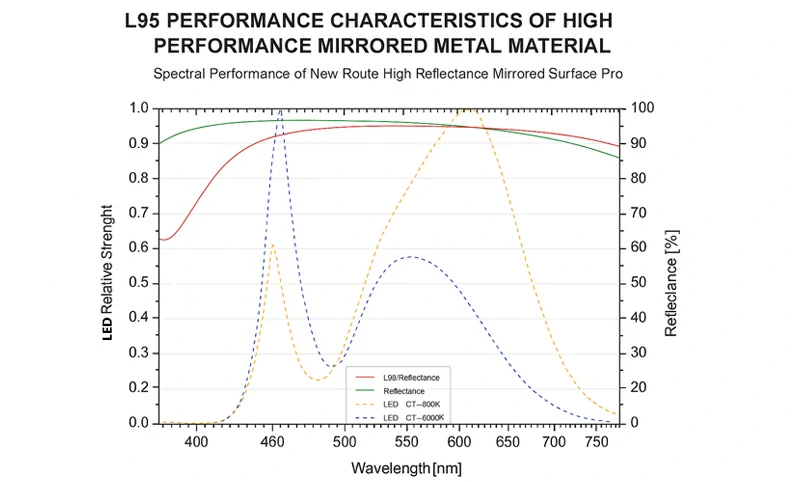

L95 est un matériau miroir en aluminium haute performance conçu pour des applications CoB-LED dans des conditions environnementales élevées et exigeantes. Il peut augmenter l’efficacité lumineuse sur tout le spectre des LED d’environ 4 %. Au-dessus de 425 nm, elle maintient une réflectance très stable. Aux longueurs d’onde typiques des LED CoB — autour de 450 nm (puces LED bleues), 550 nm (phosphore LED blanc) et 625 nm (phosphore LED jaune) — L95 délivre≈95 % de réflectance totale ±2 avec ≈5 % de réflectance diffuse contrôlée ±2.

Tolérances dimensionnelles

| Objet | Spécification |

| Tolérance à l’épaisseur (bobine et feuille) [mm] | ±8 % de l’épaisseur nominale |

| Tolérance à la largeur des bobines [mm] | +2,00 / −0,00 |

| Tolérance à la largeur des bobines de fente [mm] | +0,06 / −0,00 |

| Courbure longitudinale de la bobine | ≤1 par longueur de 1000 mm |

| Taille de la feuille [mm] | Largeur < 1250 • Length < 4000 |

| Tolérance de la taille de la feuille [mm] | +0,50 / −0,00 (<500 mm) • +1.50 / −0.00 (500–2000 mm) • +2.50 / −0.00 (2000–4000 mm) |

| Plateté ( %S ≤ 3 mm, réglable sur demande) | <1% |

Propriétés mécaniques

| Propriété | Spécification |

| Résistance à la traction [N/mm²] | ≥ 140 |

| Limite d’élasticité [N/mm²] | ≥ 120 |

| Allongement A50 [ %] | ≥ 2 |

| Uniformité sur toute la largeur [ %] | ± 2.5 |

| Uniformité le long de la longueur [ %] | ± 5.0 |

| Allongement [ %] | ≥ 1 |

| Formation du rayon de courbure | ≥ 1,5 × d’épaisseur de la bande |

Propriétés physiques

| Propriété | Spécification |

| Densité [g/cm³] | 2.7 |

| Coefficient de dilatation thermique [10⁻⁶· K⁻¹] | 23.1 |

| Capacité calorifique spécifique [J/(kg· K)] | 900 |

| Conductivité thermique effective [W/(m· K)] | > 170 |

Propriétés optiques

| Propriété | Spécification |

| Réflectance totale (Y/D65/2°) [ %] | 94 ± 1 |

| Réflectance diffuse (Y/D65/2°) [ %] | ≤ 5 |

| Réflectance à 450 nm [ %] | ≥ 93 |

| Réflectance spéculaire (incidence de 60°) [ %] | ≥ 89 |

| Couleur (CIELAB D65 10°) | L* : 98 ± 1 • a* : −0,2 à +0,2 • b* : −0,2 à +0,2 |

| Iridescence | Aucune iridescence visible |

Essais de durabilité

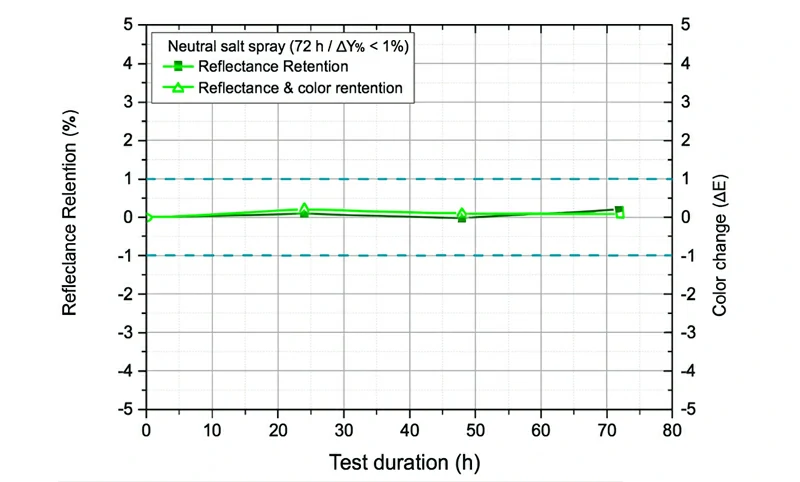

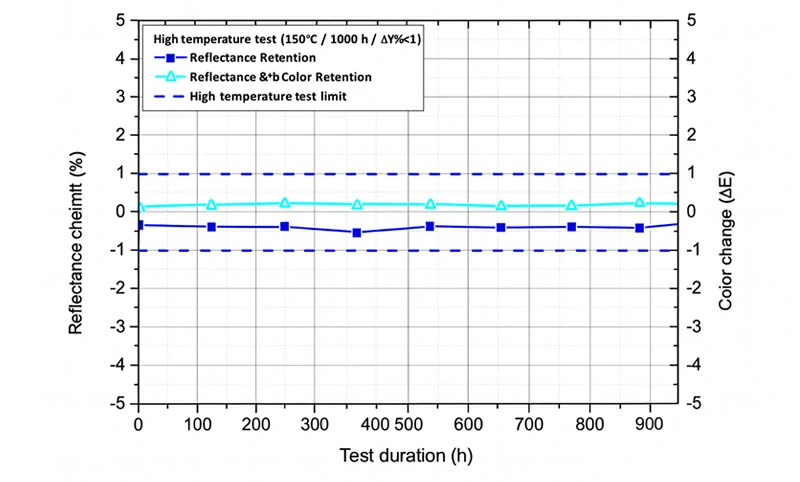

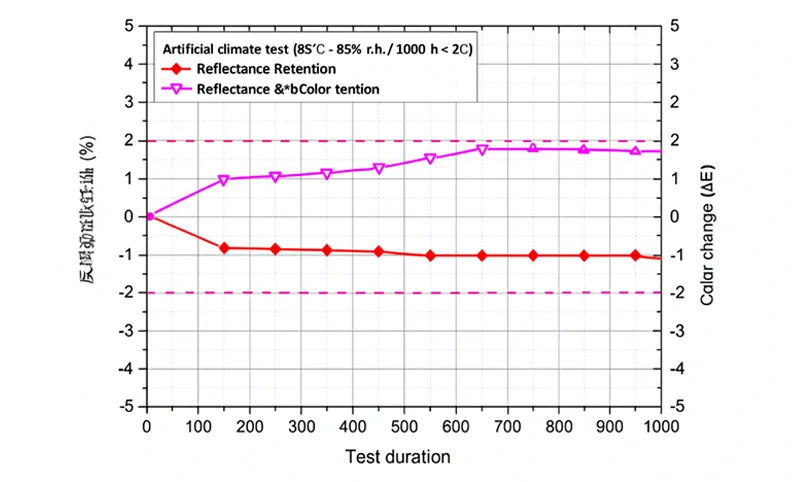

Le tableau suivant résume les résultats des tests de durabilité du produit.

| Test Objet | Résultat |

| Test au brouillard salin neutre (échantillon chromé / 72 h / ΔY % autorisé < 1%) | ΔY % ≤ 0,5 % |

| Test d’adhérence en croix (pas plus de 2 zones sur 100 montrant du pelage) | 0/100 zones ont montré une défaillance d’adhérence |

| Test d’adhésif haute température (180 °C / 2 h / permis ΔY % < 1%) | ΔY % ≤ 0,5 % |

| Test de cuisson à haute température (250 °C / 100 h / ΔY % autorisé < 1%) | ΔY % ≤ 0,5 % |

| Test de cuisson à haute température (150 °C / 1000 h / permis ΔY % < 1%) | ΔY % ≤ 0,5 % |

| Vieillissement climatique artificiel (40 °C, 95 % HR, 400 h) | ΔY % ≤ 1,0 % |

| Vieillissement climatique artificiel (85 °C, 85 % HR, 1000 h) | ΔY % ≤ 2,0 % |

| Test de vieillissement UV (18 kWh/m² / ΔY % autorisé < 1%) | ΔY % ≤ 0,5 % |

| Test atmosphérique sévère contenant du soufre (>15 ppm H₂S, 40 °C – 95 % HR, 115 h) | ΔY % ≤ 1,5 % |

Test de brouillard salin neutre (échantillon revêtu / 72 heures / ΔY % < 1%)

Test de cuisson à haute température (150 °C / 1000 heures / ΔY % < 1%)

Test de chambre climatique artificielle (85 °C – 85 % d’humidité relative / 1000 heures / ΔY % < 2%)

Scénarios d’application

Projecteurs de pistes

Angles de faisceau de cible : 10° / 15° / 24° / 36°

Performances : UGR ≤ 16 / 19, Ra ≥ 90 / 95, SDCM ≤ 3, bords de faisceau propres sans artefacts " onion-ring ".

Utilisez des réflecteurs L95 (" dominant miroir + ≈5 % diffus "). Géométrie recommandée : H/D ≈ 0,9–1,3, angle de réflexion secondaire 20°–40°. Ajoutez des anneaux antireflet de 3 à 5 mm ou des grilles en nid d’abeille.

Tolérance d’assemblage : ouverture = diamètre de fixation + 0,10–0,20 mm ; couple de resserrement : M2 : 0,15–0,2 N·m / M3 : 0,4–0,6 N·m. Maintenir un écart flottant de 0,2–0,5 mm.

Fiabilité : réussi les tests 150 °C / 1000 h et 85 °C–85 % HR / 1000 h ; La rétention totale du flux lumineux ≥ 98 % après 1000 heures d’exploitation.

Projecteurs

Angles typiques de largeur : 24° / 36° / 60°, UGR ≤ 19 / 22. Conçu pour un fonctionnement de longue durée avec une chromaticité stable et un flux lumineux.

La chambre réflectrice utilise la L95, avec un chanfrein de 1 à 2 mm ou une finition mate micro-perle au bord de la coupe pour une meilleure uniformité.

Géométrie recommandée : H/D ≈ 0,6–1,0, angle de réflexion secondaire 25°–55°, associé à un anneau anti-reflet noir mat.

Le film de protection doit être retiré dans les 30 minutes avant le montage. Objectifs de performance : SDCM ≤ 3, brouillard salin 72 h ΔY % < 1%.

Utilisez l’alignement à trois points + contact thermique à grande surface pour un couplage thermique efficace.

Rondes murales

Cible : éclairage mural uniforme U₀ ≥ 0,6–0,7, adapté aux conditions semi-extérieures / humides / brouillard salin.

Le guide lumineux ou la chambre de mélange utilise L95 (" miroir + ≈ 5 % diffus ") avec une tache réflectrice blanche du côté près du mur.

Géométrie recommandée : H ≈ 0,8–1,2× largeur de fenêtre, angle de réflexion secondaire 40°–60°.

Assurez-vous de découpe précise des bords des volets et des déflecteurs ; Diffuseur micro-prisme optionnel pour la mise en forme de faisceau.

Fiabilité : Brouillard salin 72 h ΔY % < 1%, thermal–humidity cycling (85–85) verified. Provide U₀ simulation and IES photometric data for validation.

Halls d’exposition

Rendu des couleurs Ra ≥ 95, évaluer Rf / Rg par TM-30, UGR ≤ 16 / 19, contrôle strict de la dérive des couleurs et de la sortie UV.

L95 optimisé pour des longueurs d’onde de 450 / 550 / 625 nm assure un équilibre spectral stable.

Utilisez un design à coupe profonde + anneau anti-reflet ; Contrôlé diffus ≈5 % améliore l’uniformité. La surface miroir reste non rugueuse ; Option : nid d’abeille ou film blanc pour réduire l’éblouissement.

Retirez le film protecteur et assemblez en moins de 30 minutes dans une zone propre à ≥100k.

Surveillez la consistance de ΔCCT / ΔDUV et TM-30 sur toute la durée de vie ; fournir trois options de faisceau + fichiers IES.

Forte humidité

Utilisé dans des environnements à humidité continue, chaleur ou polluants aéroportés où le flux et la stabilité des couleurs doivent être maintenus sans taches sombres.

Sélectionnez le réflecteur L95 (prouvé 85 °C–85 % HR / 1000 h ΔY % < 2%).

Assemblage mécanique avec une utilisation minimale d’adhésifs ; Intégrer avec des pièces en acier inoxydable 304/316 en utilisant la passivation et l’isolation électrique.

Scellez avec du silicone neutre / des composés faibles en COV, validés par des tests d’atomisation.

Ajoutez une bague anti-reflet noire mate et un objectif avant anti-buée / résistant à l’huile en option.

Fiabilité : dépassé 72 heures de brouillard salé et cycles de nettoyage de pollution, rétention de flux lumineux ≥ 98 %.

Procédés de fabrication

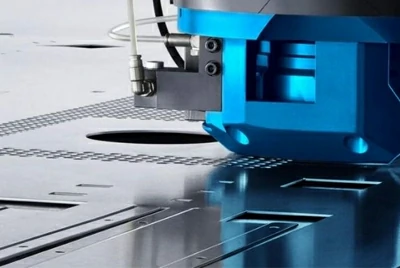

Ébavage / Perforation / Coupe et Débavure

Dégagement total du matrice : 6 % à 10 % de la tonne (crosse fine : 6 %–8 % ; crosse épaisse : 8 %–10 %).

Dureté tranchante HRC ≥ 58, poli miroir ; concentricité ≤ 0,02 mm.

Gardez le film protecteur partout ; Privilégiez le blanking fin/matrices composées.

Laser : limite l’apport de chaleur ; Plasma/Flamme : non utilisé.

Après ébavure, hauteur de meule < 0.1 mm or < 10%·t (whichever is stricter).

Chanfrein R0.1–0.2.

L’inspection visuelle à 500 lx / 400 mm et un échantillonnage de loupe de 10 × doit être réussi.

Formage de coin en forme de courbure / déformage en petit R

Rayon de courbure intérieur minimum : généralement R ≥ 0,5 t ; pour la finition miroir, utilisez R ≥ 0,7 t pour la sécurité.

Hauteur de la bride H ≥ 1,0–1,2· D; Espacement bord/trou ≥ 1,5–2,0 t.

Compensation de rebond de courbure 1,5–2,0° ; surface de la puce Ra ≤ 0,2 μm.

Couvrez la zone de flexion avec des coussinets souples en PTFE/PU pour éviter les empreintes.

Préfèrent la formation en un seul tir ; si la déformation par passage multiple ≤ 50 % avec ≥ repos de 30 minutes entre les passages ; Utilisez des intercouches souples EVA/PE pendant le transfert.

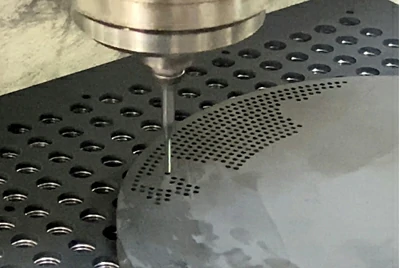

Contrôle du poing / fente / Contrôle de l’éblouissement par micro-points

Du centre du trou au bord ≥ 1,5D ou 2,0·t (prenez le plus grand) ; inclinaison du trou ≥ 2.0D.

Pour Ø < 1.0 mm, use micro-needle + vacuum scrap extraction.

Assurez-vous d’une évacuation complète des éclats et d’un outillage guidé pour éviter la corrosion, la réadhérence et les rayures du miroir.

Pour les microstructures anti-reflet, utilisez l’embossage en couche blanche ou la gravure chimique.

Ne pas rugueuse la surface avant de L95 pour éviter une perte irréversible de réflectance.

Collage adhésif / Rivetage / Assemblages vissés

Adhésifs : systèmes à faible teneur en COV et à faible embuation.

PSA (type VHB) : laisser 24 heures de repos pour le durcissement ; adhésifs structurels : polymérisation neutre/faible halogène ; Scellant : silicone neutre avec brouillard/qualification de température.

Ouverture = fixation diamètre + 0,10–0,20 mm ; Utilisez des rondelles à ressort ou des rondelles en nylon.

Couple de référence : M2 : 0,15–0,20 N·m ; M3 : 0,4–0,6 N·m (réglage de la rencontre).

Réserve un espace flottant de 0,2 à 0,5 mm le long du côté long ou du sens radial.

Fournir une isolation électrique aux contacts métalliques dissemblables ; Je préfère le matériel passivé 304/316.

Protection des surfaces / nettoyage et élimination du film

Porter des gants sans poudre ni silicone ; Travailler sur des bancs en microfibre/ESD.

Nettoyage : lingettes sans peluches avec IPA/DI = 1:1 ; pour un sol lourd, d’abord un détergent neutre, puis un rinçage DI.

N’utilisez pas d’alcalis forts, d’oxydants forts, de cétones chlorées ou de solvants aromatiques.

Planifiez le retrait du film lors de l’assemblage final et l’installation dans les 30 minutes dans ≥ conditions locales de nettoyage ISO classe 100 000.

Critères d’apparence : à 500 lx/400 mm vue droite, sans défauts ; à 45°, les marques lumineuses ≤ 0,1 mm et n’affectent pas le faisceau.

Procédés thermiques / Cuisson / Revêtement

Limite de fiabilité 150 °C × 1000 h.

La température du procédé augmente ≤ 160 °C et ≤ 30 minutes ; température de fonctionnement à long terme ≤ 120 °C.

Avant le collage/le scellement, dégazage à basse température de la cavité et du réflecteur à 70–90 °C × 1–2 heures.

Évitez une exposition prolongée à haute température de la face du miroir.

Pas de revêtement sur le devant du miroir ; Pour le blocage local de la lumière à l’arrière, utilisez du noir mat à faible brouillard avec un masquage approprié.

FAQ (Q&A)

Q1 : Qu’est-ce que la réflectance de L95 et quelles bandes comptent le plus ?

R : Il maintient une réflectance totale de ≈95 % ±2 à ~450/550/625 nm et est stable sur une large bande ≥ 425 nm. La surface est dominée par miroir avec ≈5 % de ±2 de diffus contrôlé afin de réduire l’éblouissement et d’améliorer l’uniformité.

Q2 : Quelle est la fiabilité à long terme ? Qu’en est-il du contrôle du jaunissement ?

A : 150 °C × 1000 h ΔY % < 1%; 85 °C/85% RH × 1000 h ΔY% < 2%; neutral salt spray 72 h ΔY% < 1%. Lumen output and color tolerance remain more stable.

Q3 : En quoi est-il différent de l’aluminium miroir classique ?

R : L95 est optimisé pour cible à 450/550/625 nm et met l’accent sur la stabilité de ΔY % après 1000 h de stress à haute température/humidité. L’aluminium miroir général est à plus large spectre, sans ciblage de pic LED ni limites de durabilité définies.

Q4 : La surface est-elle purement spéculaire ou diffuse ? Cela provoquera-t-il de l’éblouissement ?

R : Il est dominant miroir avec ~5 % ±2 de diffus contrôlé. Cela permet de préserver l’efficacité tout en améliorant l’uniformité des points et le contrôle de l’éblouissement.

Q5 : Quels luminaires et scénarios conviennent le mieux ?

R : Réflecteurs en CoB, cavités de guidage lumineux/mélange, lampes de rail, lave-murs, doux/projecteurs. Il est particulièrement recommandé pour les environnements à haute puissance, étanches ou à forte humidité.

Q6 : Quels sont les paramètres clés de traitement " durs " ?

R : Garde au sol 6 % à 10 % de tonne ; rayon de courbure R ≥ 0,5 t (miroir recommandé R ≥ 0,7 t) ; le bord d’espacement ≥ 1,5D ou 2,0·t, la tangence ≥ 2,0D ; Meule < 0.1 mm or < 10%·t; chamfer R0.1–0.2.

Q7 : Comment choisir l’assemblage et les adhésifs ?

R : Préfère les systèmes à faible teneur en COV : PSA de type VHB (assembler après 24 heures), adhésifs structurels à durcissement neutre/faible halogène, silicone neutre pour l’étanchéité. Ouverture = fixation + 0,10–0,20 mm ; couple M2 : 0,15–0,20 N·m, M3 : 0,4–0,6 N·m avec vérification du dispositif de fixation.

Q8 : Comment définir les limites thermiques et environnementales ?

R : Les pics de procédé ≤ 160 °C et ≤ 30 minutes ; exploitation à long terme ≤ 120 °C ; pré-allumage de 70–90 °C × 1–2 heures de cuisson pour réduire le risque de COV.

Q9 : Fournissez-vous des échantillons et des rapports de test ?

R : Oui — échantillons optiques, rapports de réflectance des sphères intégrantes (courbes 400–700 nm) et données de fiabilité. Nous pouvons vous aider à l’ajustement photométrique (UGR/uniformité/IES).

Q10 : Pouvez-vous personnaliser et prototyper des dessins ?

R : Oui — estampage/pliage/poinçonnage/lamination de film pour imprimer. Lorsque les paramètres de procédé ou les lots de matériaux changent, suivez un rééchantillonnage avec des livrables de comparaison CPK, optiques et de vieillissement.