Pour de nombreux ingénieurs en mécanique et en freinage, les alliages d’aluminium conventionnels sont déjà à leur limite.

Les pistons craquent au niveau de la couronne, les rainures des anneaux s’usent tôt, les disques de frein en fonte ajoutent trop de poids, et il devient difficile de contrôler la fatigue thermique et la NVH à 250–350°C.

Les composites céramiques en aluminium matriciel CeramAl à faible CTE et haute température de Chalco sont développés pour résoudre précisément ces problèmes. Ils augmentent la résistance à 300 °C, prolongent la durée de vie des pistons, réduisent le poids des composants jusqu’à 50 à 60 % par rapport à l’acier ou à la fonte, et économisent généralement environ 2 à 5 % de carburant tout en améliorant l’amortissement et la stabilité dimensionnelle sous des charges thermiques cycliques.

Chalco propose des solutions composites en matrice d’aluminium céramique à haute température personnalisées

Pour des conditions impliquant un chauffage continu et des cycles thermiques fréquents, Chalco introduit des particules nanocéramiques in situ dans diverses matrices d’alliages d’aluminium (l’aluminium comme base, les nano-céramiques comme renforcement).

En contrôlant précisément la fraction volumique, la taille/morphologie des particules et la distribution spatiale, le matériau maintient sa résistance et sa rigidité même à des températures moyennes à élevées.

Il obtient également une faible dilatation thermique (CTE adaptée aux valeurs ciblées), une excellente conductivité thermique et une stabilité dimensionnelle, ainsi qu’une forte fatigue et résistance au fluage à haute température.

- Options matriciales : Prend en charge les systèmes alliages 2xxx / 6xxx / 7xxx, optimisés pour le bon équilibre de résistance, ductilité, résistance à la corrosion et usinabilité selon les besoins de l’application.

- Contrôle des particules : fraction volumique, taille, forme et distribution des particules ajustables — personnalisées pour une adaptation thermique à faible CTE, une résistance à l’usure à haute température, une résistance au fluage et une longue durée de vie des cycles thermiques.

- Flexibilité du procédé : Support complet incluant extrusion, roulage, forge, roulage à anneaux, usinage, placage nickel sans électro, brasage sous vide et soudure, avec recommandations pour les fenêtres de procédé.

Chalco applique un contrôle strict de la qualité sur la planéité, la rugosité et l’adhérence du revêtement, garantissant la cohérence des lots et la traçabilité complète.

Alliages d’aluminium céramiques à haute température populaires

Avec des performances mécaniques exceptionnelles à des températures élevées, nos composites matrices d’aluminium céramique à haute température ont acquis une forte reconnaissance sur le marché, surpassant largement les alliages d’aluminium conventionnels.

Nos produits clés actuels incluent un alliage résistant à la chaleur et haute rigidité (JG109X) et un alliage résistant à la chaleur à haute résistance (JG201).

Composite céramique à matrice d’aluminium résistant à la chaleur et haute rigidité (JG109X)

Présente une excellente résistance à l’usure et à la fatigue par haute température, idéale pour les pistons du moteur et autres composants nécessitant une résistance supérieure à la chaleur et à l’usure.

Contactez-nous dès maintenant

| Matériel | Résistance à la traction (MPa) | Dureté (HB, température ambiante) | |

| 300°C | 350°C | ||

| Alliage d’aluminium conventionnel (piston) | 120-130 | 80-85 | 90-120 |

| JG109X composite en aluminium céramique (piston) | 150-170 | 90-110 | 120-140 |

| Amélioration | +25–30 % | +13–29 % | +17%-33% |

Applications des matrices composites en aluminium céramique JG109X :

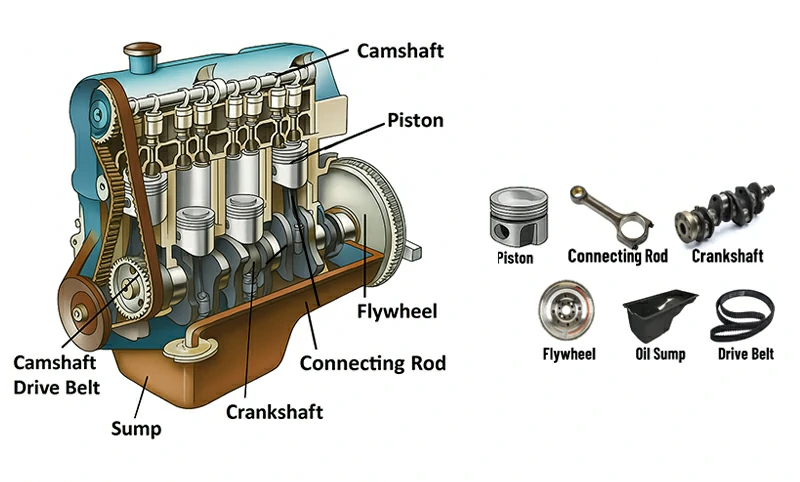

Utilisé dans les pistons moteur, le composite JG109X conserve une grande rigidité et résistance à l’usure sous haute température et cycles thermiques répétés, prolongeant considérablement la durée de vie et permettant une conception légère.

-

Pistons économes de carburant

Pistons économes de carburant

Piston diesel FT : consommation de carburant réduite de 4,7 %

KMS diesel à piston : consommation de carburant réduite de 2,7 %

-

Pistons à faibles émissions

Pistons à faibles émissions

Piston diesel FT : amélioré de l’Euro IV à l’Euro V

Le THC est passé de 0,145 à 0,121 (↓16,6 %), le CO est passé de 8,920 à 3,686 (↓58,7 %), le NOx est passé de 0,084 à 0,036 (↓57,1 %)

-

Pistons à haute puissance

Pistons à haute puissance

Piston diesel HC : un moteur d’alésage de 132 mm peut atteindre l’efficacité d’un moteur de 150 mm.

Piston diesel HC : un moteur d’alésage de 107 mm peut atteindre l’efficacité d’un moteur de 132 mm.

-

Pistons longue durée de vie

Pistons longue durée de vie

Piston diesel HC : intervalle de remplacement étendu de 50 heures à 80 heures, augmentant la durée de vie de 60 %.

Piston diesel DML : temps de fonctionnement pleine puissance et pleine charge passé de 700 heures à 1170 heures.

Piston diesel HM : le temps de rupture de la rainure de la bague est passé de 50 heures à 110 heures, améliorant la durée de vie de 120 %.

-

Pistons légers et économiques

Pistons légers et économiques

Piston à essence DZ : élimine les inserts à anneaux avec une conception intégrée, réduisant le poids de 13,5 % et le coût de 9 %.

Piston diesel YC : remplace les pistons tout en acier, réalisant une réduction de poids de 50 % et une économie de 50 %.

Piston diesel HC : remplace les pistons tout en acier, permettant une réduction de poids de 50 % et une économie de 50 %.

-

Bielles

Bielles

Fabriquées en alliage d’aluminium nano-céramique haute température, les bielles permettent une réduction significative du poids.

Le système de suspension associé atteint un ratio de réduction de poids de 1:2 — pour chaque réduction de poids de 10 %, des économies de carburant de 1,5 à 2,5 % peuvent être réalisées.

Composite en aluminium à matrice de haute résistance à la chaleur (JG201)

Le composite matrice d’aluminium céramique JG201 offre une résistance exceptionnelle à haute température et une stabilité thermique.

Il est conçu pour des composants nécessitant une résistance à la chaleur supérieure et une capacité portante, tels que les cartouches de cylindres et les culasses du moteur.

| Matériel | Résistance à la traction (MPa) | |

| 25°C | 300°C | |

| Alliage d’aluminium résistant à la chaleur haute résistance | 480 | 155 |

| JG201 composite matrice d’aluminium céramique | 550 | 230 |

| Amélioration | +15% | +48% |

Applications des matrices composites en aluminium céramique JG201 :

Utilisé dans les blocs-moteurs et les culasses, le JG201 offre environ 35 % de résistance à l’usure supérieure à température ambiante par rapport aux alliages d’aluminium conventionnels, tout en réduisant le poids du bloc d’environ 17 % sans compromettre la résistance.

Contactez-nous dès maintenant

Composite matrice en aluminium céramique haute température (HD021)

Le HD021 est un composite en matrice céramique T5 à matrice de matrice à haute température, coulé par gravité, renforcé de particules nanocéramiques.

Il maintient la résistance, la stabilité dimensionnelle, une bonne conductivité thermique et une ductilité améliorée dans la plage de températures moyennes à élevées, ce qui le rend idéal pour les cycles thermiques à long terme et les conditions de charge à haute température.

| Matériau (Température) | Résistance à la traction (MPa) | Limite d’élasticité (MPa) | Allongement ( %) |

| HD021 (25 °C) | 225–255 | 210–235 | 1.0 |

| HD021 (150 °C) | 220–250 | 200–225 | 1.5 |

| HD021 (250 °C) | 185–210 | 160–180 | 2 % (250°C) |

| HD021 (300 °C) | 140–160 | 120–135 | 2,5 % (300°C) |

| HD021 (350 °C) | 95–110 | 75–85 | 3 % (350°C) |

Propriétés typiques :

- Module élastique (GPa) : 75–80

- Densité (g/cm³) : 2,81

De plus, Chalco propose d’autres solutions d’alliages d’aluminium haute température telles que les 2618, 2219, 2014, 2024 et 4032, avec une sélection rapide des matériaux basée sur votre plage de température, la résistance et les exigences en CTE de votre objectif.

-

2618 / 2618A aluminium

Couramment utilisé pour les pistons forgés, bielles et composants de turbine.

Conserve une excellente résistance à la chaleur et à la fatigue entre 200 et 250 °C.

Idéal pour les charges cycliques à haute température.

-

2219 Aluminium

Une qualité largement utilisée pour les réservoirs aérospatiaux et les structures soudées.

Offre une bonne soudabilité et une bonne conservation de la résistance à 150–200 °C.

Surpasse les alliages conventionnels 6xxx et 7xxx.

-

2014 / 2024 Aluminium

Alliages de forge à haute résistance polyvalents.

Maintenir des performances supérieures aux alliages 6xxx et 7xxx à 125–150 °C.

Adapté aux structures porteuses à température moyenne.

-

2139 / 2050 / 2198 Aluminium

Résistance équilibrée à température moyenne et tolérance aux dégâts.

Idéal pour les structures légères aérospatiales.

Conçu pour fonctionner à 120–160 °C.

-

4032 Aluminium

Couramment utilisé dans les pistons forgés.

Présente une faible dilatation thermique et une excellente résistance à l’usure.

Performance thermique stable à 150–200 °C.

-

8009 Aluminium

Produit par solidification rapide ou métallurgie de la poudre.

Maintient une forte résistance même à 250–300 °C.

Adapté aux composants structurels légers à haute température.

| Alliage | Forme principale | Température de travail typique. | Le meilleur pour |

| JG109X | Pistons coulés, forges | jusqu’à ~350°C | Pistons à haute rigidité et forte résistance à l’usure |

| JG201 | Blocs, culasses | jusqu’à ~300°C | Composants moteurs porteurs à haute résistance |

| HD021 | Composants moulés par gravité | 150–350°C | Cycles thermiques à long terme et pièces de charge à haute température |

Vous ne savez pas quel alliage convient ? Indiquez-nous votre température cible, votre charge et votre fenêtre CTE, et nous vous proposerons la meilleure voie d’alliage et de procédé.

Avantages des composites à matrice d’aluminium céramique haute température

- Conserver les caractéristiques de légèreté des alliages d’aluminium, réduisant significativement la masse des composants et du système global.

- Atteindre une résistance maximale à la traction supérieure à 800 MPa ; Résistance spécifique supérieure à celle des alliages de titane — plus léger mais plus résistant.

- Module élastique jusqu’à ≈95 GPa ; une rigidité spécifique supérieure à celle du titane, offrant une résistance supérieure à la déformation.

- La fatigue de la flexion en rotation s’est améliorée de ~94 % par rapport aux alliages 7xxx et de ~87 % par rapport aux alliages 2xxx ; fatigue axiale à double trou environ 30 % supérieure à celle de l’alliage aluminium-lithium Alcoa 2060.

- Dureté plus élevée et perte d’usure plus faible, garantissant un contrôle précis des tolérances et une stabilité dimensionnelle à long terme.

- Maintenir la résistance à la corrosion des alliages d’aluminium, compatible avec les systèmes de revêtement et de placage.

- Une résistance aux hautes températures et au fluage nettement améliorée, offrant une durabilité supérieure à la fatigue thermique.

- Compatible avec plusieurs voies de traitement : extrusion, roulage, forge, tirage, roulage à anneaux, formage en superplastique, usinage, soudure et impression 3D.

Performance des composites à matrice d’aluminium céramique haute température

Points forts de performance par rapport aux alliages d’aluminium conventionnels à haute température :

- Résistance à la traction à haute température : jusqu’à +48 % à 300°C (JG201 vs. ZL205A).

- Résistance au fluage : l’indice de contrainte de fluage à 350°C est passé de 4,2 à 12.

- Résistance à la fatigue : +7–15 % plus élevée à 120–400°C par rapport à l’alliage Mahle 174.

- Durée de vie du piston : durée de vie de la rainure de la bague jusqu’à ×2,2 ; durée de vie totale du piston +60 % ou plus.

- Économie de carburant : 2 à 5 % dans les applications de camions lourds et de moteurs de tourisme.

- Amortissement : 2× fonte, 5× alliages de magnésium, 10× alliages d’aluminium conventionnels.

Performance de résistance à haute température

Dans des conditions de haute température, les composites à matrice d’aluminium céramique conservent une excellente résistance, avec un indice de contrainte de fluage nettement plus élevé, assurant une plus grande durabilité et fiabilité.

| Matériel | Résistance à la traction (MPa) | Indice de contrainte de fluage | |

| 300°C | 350°C | 350 °C, 40 MPa | |

| Alliage Mahle 174 (Allemagne) | 120-140 | 85-100 | 4.2 |

| Composite matrice d’aluminium céramique haute température | 140-160 | 95-110 | 12 |

Testé par : Binzhou Bohai Piston Co., Ltd., Shandong, Chine

| Matériel | Résistance à la traction (MPa) | |

| 25 °C | 300 °C | |

| Alliage d’aluminium résistant à la chaleur haute résistance (ZL205A) | 480 | 155 |

| Composite en aluminium céramique à matrice haute température et haute résistance | 550 | 230 |

Testé par : China North Industries Group Corporation, Institut de recherche n°59

Performance de fatigue à haute température

La résistance à la fatigue thermique des composites à matrice d’aluminium céramique est considérablement améliorée.

Même sous des cycles thermiques répétés et des charges à haute température, elles maintiennent une durée de vie plus longue et une fiabilité supérieure.

| Fatigue (50×10⁶ cycles) LW / MPa | Alliage Mahle 174 (Allemagne) | Composite matrice d’aluminium céramique haute température | Amélioration ( %) |

| 120°C | 105 | 113 | +7.62% |

| 150°C | 85 | 92 | +8.24% |

| 200°C | 70 | 78 | +11.43% |

| 250°C | 50 | 55 | +10.00% |

| 350°C | 40 | 46 | +15.00% |

| 400°C | 35 | 39 | +11.43% |

Testé par : Binzhou Bohai Piston Co., Ltd., Shandong, Chine

Performances d’amortissement

La performance d’amortissement des composites matrice d’aluminium céramique est d’environ 2 × celle de la fonte, 5 × celle des alliages de magnésium et 10 × celle des alliages d’aluminium conventionnels.

Ils suppriment efficacement les vibrations et le bruit, améliorant ainsi les performances globales de NVH (Bruit, Vibration et Asperdité).

| Matériel | A356 | 10 % de TiB2 /A356 |

| Facteur d’absorption d’amortissement Q⁻¹ (×10⁻³) | 1.2-2.4 | 18-23 |

Les composites à matrice d’aluminium céramique haute température offrent un amortissement élevé et une faible expansion thermique, avec des capacités optionnelles d’absorption et de blindage des neutrons, ce qui les rend idéaux pour la stabilité thermique et le contrôle des vibrations.

Coefficient de dilatation thermique du matériau CTE (×10⁻⁶ K⁻¹, à température ambiante A356 21-23 10 % TiB2/A356 15-18 (réduit d’un tiers)

Performance du blindage thermique des neutrons

| Matériel | Coefficient d’absorption μ (cm²/g) |

| Alliage d’aluminium | 10⁻² |

| Acier | 10⁻¹ |

| Aluminium céramique (Al–TiB₂) | 10¹ – 10² |

Performance de blindage aux neutrons froids (longueur d’onde neutronique 0,9 mm)

| Matériel | Transmittance des neutrons froids |

| Plaque d’acier (1 mm d’épaisseur) | 85–95% |

| Plaque d’aluminium (1 mm d’épaisseur) | >95 % |

| 1 % de TiB/Al (1 mm d’épaisseur) | 55 % (LLB) |

| 15 % de TiB/Al (1 cm d’épaisseur) | Blindage complet (LLB) |

Applications concrètes des composites à matrice céramique en aluminium haute température

Pour respecter les normes nationales chinoises V, VI et des normes d’émissions plus élevées, les moteurs nécessitent une densité de puissance accrue et une durée de vie des pistons plus longue. Les alliages d’aluminium traditionnels à haute température ne peuvent plus équilibrer résistance, résistance à l’usure, fatigue thermique et résistance à la corrosion.

Our high-temperature nano-ceramic Composites matrices en aluminium (CeramAl) deliver remarkable improvements in high-temperature tensile strength, thermal fatigue resistance, corrosionresistance, and wear resistance compared with conventional high-temperature aluminum alloys, and have been successfullyapplied to various engine internal components.Cas d’application moteur – piston

- Sous une pression d’explosion de 23 MPa et une densité de puissance de 88 kW/L, les pistons maintiennent la stabilité à haute vitesse et à un couple élevé, avec une durée de vie significativement plus longue sous une forte pression d’explosion.

- Remplacement des pistons en acier forgé (projet China VI) : poids réduit de ≈58 %, coût du système réduit de ≈43 %, et perte de friction diminuée de plus de 4 %.

- Pistons du moteur au méthanol : la surface de la jupe réduite d’environ 25 %, réduisant la friction et le bruit ; La consommation de méthanol est passée de 510 à 467 g/kWh (réduction ≈8,4 %).

- Pistons de camions lourds : économies de carburant de 2,0 à 3,2 %, opacité de la fumée réduite de 43,9 % et émissions de PM réduites de 31 %.

Sur les plateformes moteur, le bloc-cylindres, la culasse et le carter du volant d’inertie bénéficient également de solutions composites en matrice d’aluminium céramique à haute température.

-

Bloc-cylindres / culasse

Une résistance à l’usure, une résistance et une durée de vie accrues, avec une réduction globale du poids du moteur. Maintient la stabilité dimensionnelle et un scellement fiable lors de cycles thermiques à long terme.

-

Logement du volant d’inertie

Environ 60 % plus léger que la fonte, adapté à des conditions de longue durée de vie et de vibrations à haute fréquence, prolongeant considérablement la durée de service.

Cas d’application des disques de frein

Le CeramAl (composite en aluminium renforcé de particules SiC) est utilisé dans les rails urbains, les voitures voyageurs et les disques de frein de train à grande vitesse, démontrant des performances exceptionnelles en durée de vie thermique, résistance à l’usure et stabilité par friction à haute température.

Il offre également une réduction de poids significative, une facilité d’usinage et un recyclage, répondant parfaitement aux besoins des véhicules légers et à haute fiabilité.

- Résistant aux fissures thermiques lors de cycles répétés de freinage et de refroidissement par air.

- Coefficient de friction stable avec un faible fade, assurant une sensation de freinage constante.

- Nettement plus léger que la fonte ou l’acier moulé, améliorant l’accélération, l’efficacité et réduisant la masse non suspendue.

- Renforcé avec des particules à haute dureté et à haut module, réduisant l’usure et la déformation.

- Adapté à l’usinage et entièrement recyclable, offrant un coût de cycle de vie plus bas pour l’ensemble du véhicule.

Nos partenaires dans les composites matrices en aluminium céramique haute température

Nous collaborons étroitement avec de nombreuses organisations et marques de premier plan dans l’industrie, en nous concentrant sur la recherche, le développement et l’application de composites matrices céramiques en aluminium haute performance.

- CRRC (China Railway Rolling Stock Corporation) : le principal fabricant mondial d’équipements de transport ferroviaire.

- AVIC (Aviation Industry Corporation of China) : une force majeure de l’industrie aéronautique chinoise, co-développant des matériaux et composants aérospatiaux.

- CASIC (China Aerospace Science & Industry Corporation) : application de composites céramiques d’aluminium haute performance dans les systèmes aérospatiaux.

- NORINCO (China North Industries Group) : utilisation de composites à matrice d’aluminium céramique dans les programmes d’armement et de défense.

- CNGC (China South Industries Group) : soutient le développement de systèmes d’armes légers et durables avec la technologie des composites d’aluminium céramique.

- COMAC (Commercial Aircraft Corporation of China) : application de composites céramiques en aluminium dans des projets majeurs tels que l’avion C919.

- AECC (Aero Engine Corporation of China) : leader dans la R&D et la fabrication de moteurs d’avion, appliquant largement des composites matriciels d’aluminium céramique dans les moteurs d’avion et les composants structurels clés.

Notre R&D et équipements de production

Notre entreprise dispose d’installations avancées de recherche et de fabrication, garantissant la production de haute qualité et efficacité des composites matrices d’aluminium céramiques et des produits associés.

Lignes de production en matrice d’aluminium céramique

Nous exploitons des lignes de production de poudres en synthèse in situ, coulée spéciale, coulée semi-continue et fabrication additive, garantissant une production précise de divers grades d’alliages CeramAl.

Équipements de production à grande échelle

Plus de 100 ensembles d’équipements haut de gamme, incluant des fours à synthèse par réaction, des systèmes de coulée en contre-gravité et des imprimantes 3D métalliques SLM grand format, assurent la fabrication à grande échelle et de précision.

Instruments analytiques et d’essai

Plus de 20 systèmes de test de haute précision, tels que des spectromètres photoélectriques à lecture directe et des analyseurs d’images, sont utilisés pour contrôler strictement la qualité du produit et garantir la stabilité et la fiabilité des batches.

Forte capacité de production

Avec une production annuelle de 18 000 tonnes de composites et composants en matrice d’aluminium céramique, nous pouvons répondre aux besoins de la production personnalisée à grande échelle.

Équipement d’inspection et de laboratoire

Nos installations comprennent des systèmes d’imagerie aux rayons X en temps réel, des machines de test de fatigue, des testeurs de traction, des analyseurs à hydrogène, des déterminants oxygène-azote-hydrogène, des microscopes, des diffractomètres à rayons X, des analyseurs de taille de particules et des spectromètres d’émission à couplage inductif, garantissant que tous les produits respectent les normes les plus élevées de l’industrie.

Formulaires d’approvisionnement et livraison

- Formes : blocs coulés par gravité, blocs forgés, anneaux, disques, pistons usinés et disques de frein.

- Tailles typiques : disques de piston jusqu’à ØXXX mm, disques de frein jusqu’à ØXXX mm (personnalisables).

- MOQ : prototypes de lots de XX unités ; Production de masse à partir de XX pièces (selon le type de pièce).

- Délai de livraison : exemple 4 à 6 semaines, production régulière 8 à 10 semaines après la confirmation de commande et de tirage.

Emballage et transport de composites à matrice céramique en aluminium à haute température

Pour garantir l’apparence et la stabilité des performances des composites matrices d’aluminium céramiques lors du transport mondial, nous utilisons une protection multicouche et proposons des options d’emballage personnalisées.

- Protection intérieure : Les surfaces fonctionnelles sont recouvertes d’un film protecteur en PE, avec des feuilles d’entrelacement sans poussière entre les plaques ; Les pièces revêtues ou à finition miroir sont enveloppées individuellement pour la protection contre les rayures et la pression.

- Protection contre l’humidité et la corrosion : film antirouille VCI combiné à des sacs barrières aluminium-plastique scellés sous vide, contenant des dessiccants et des cartes indicatrices d’humidité (HIC) ; Protection supplémentaire disponible pour les expéditions maritimes.

- Renforcement structurel : amorti EVA, palettes de positionnement personnalisées et protections d’angle externes, enveloppées de film extensible et de bandages ; Tous les paquets incluent des étiquettes d’avertissement contre les chocs et les inclinaisons.

- Caisses en bois et certification : boîtiers en contreplaqué conformes à l’ISPM 15, entrée à quatre voies pour chariot élévateur ; Le poids recommandé pour une seule caisse ≤ 1200 kg (généralement 300–800 kg).

- Documents annexes : liste d’emballage, facture/connaissement, certificat matériau EN 10204 3.1, et rapports d’inspection (dimensions, platitude, revêtement, etc.) fournis sur demande.

FAQ – Foire aux questions

Qu’est-ce qu’un composite matrice d’aluminium (Al-MMC / AMC) ?

An Composite matrice d’aluminium is a material composed of aluminum or aluminum alloy as the matrix, reinforced with phases such as particles, whiskers,short fibers, or nanoparticles (e.g., SiC, Al₂O₃, TiC, TiB₂, B₄C, carbon fibers, etc.).Il est léger (faible densité), modulable (résistance, rigidité, CTE et conductivité thermique adaptés selon les besoins), résistant à l’usure, à la fatigue et dimensionnellement stable.

Les méthodes de fabrication incluent la réaction in situ, la métallurgie des poudres, la coulée à brassage/basse pression/extrusion, l’infiltration sous pression, le dépôt par pulvérisation et la fabrication additive (impression 3D).

Quelle est la résistance des composites à matrice d’aluminium ?

La résistance à la traction typique varie de 300 à 600+ MPa, et peut atteindre 600 à 700+ MPa avec un renforcement élevé et un traitement thermique optimisé.

Le module élastique peut passer des habituels 70 GPa (pour les alliages d’aluminium) à 80–120 GPa.

Ils montrent des améliorations majeures de la fatigue et de la résistance à l’usure, bien que l’allongement puisse diminuer à mesure que la teneur en renforcement augmente.

Obtenez des exemples et un devis rapide

Personnalisez les matériaux en fonction de votre CTE cible, de votre plage de température et de votre conductivité thermique — soumettez vos plans et conditions de fonctionnement, et nous vous fournirons une proposition de matériau, une fenêtre de procédé, un devis et un délai de livraison dans un délai de 48 heures.