Le tuyau en aluminium soudé à haute fréquence (tuyau HFW) est un tube en alliage d’aluminium produit par soudage par induction à haute fréquence. Par rapport aux tuyaux extrudés et soudés sans soudure, les tuyaux en aluminium HFW offrent des avantages clés :

- Haute efficacité : Vitesses de soudage de 20 à 150 m/min, adaptées à la production de masse ;

- Dimensionnement flexible : Diamètre extérieur φ8-300 mm, épaisseur de paroi 0,3-6 mm, prend en charge des profils personnalisés (forme en D, ovale, etc.) ;

- Coût inférieur : Jusqu’à 40 % à 60 % moins cher que les tubes sans soudure, avec une utilisation de matériaux de ≥95 %.

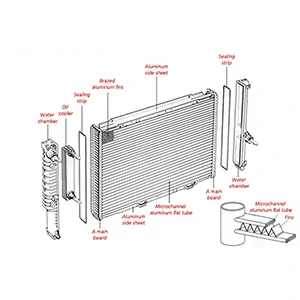

Grâce à leur rapport coût-performance et à leur compatibilité avec les processus, les tubes HFW remplacent les tubes brasés et certains tubes sans soudure dans les collecteurs CVC, le refroidissement des batteries des VE, les systèmes solaires thermiques et les modules de réfrigération, devenant ainsi une solution de base pour les flux thermiques industriels.

Devis rapideOptions de forme de tuyau en aluminium HFW

La conception de la section transversale des tuyaux en aluminium HFW a un impact direct sur leurs performances de transfert de chaleur, leur résistance et la compatibilité du système. Chalco propose une large gamme de profilés (ronds, ovales, de type D, plats turbulents) pour une utilisation dans les systèmes thermiques CVC, EV, les modules de refroidissement et d’autres applications d’échange de chaleur à haut rendement.

Devis rapideTuyau rond en aluminium HFW

Section symétrique à faible résistance à l’écoulement, facile à souder ou à connecter avec des raccords. Courant dans les conduites d’intercooler, les conduites CVC, les tuyaux de réfrigérant et le refroidissement des dérivations de batterie.

Alliages : 3003, 3105, 4343/3003

OD : φ8 – φ60mm

Épaisseur de paroi : 0,3 - 3,0 mm

Tuyau en aluminium HFW de type D

Le côté plat s’adapte étroitement aux ailerons, ce qui augmente la surface de contact de 30 à 50 %. Optimise la distribution du débit et réduit la perte de charge. Courant dans les évaporateurs à flux parallèle et les capteurs solaires thermiques.

Alliage : 4343/3003

Taille: D15,5×14 mm – D32×23 mm

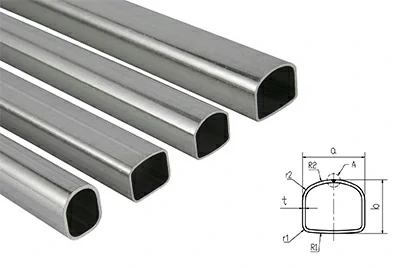

Tuyau ovale en aluminium HFW

Une plus grande surface à la même section transversale augmente le transfert de chaleur de 15 à 20 %, avec une faible résistance au flux d’air, idéale pour les échangeurs de chaleur compacts comme les condenseurs à flux parallèle et les collecteurs de batterie de VE.

Alliages : 4343/3003, 4045/3003, 3005

Axe principal : 18 – 35 mm

Axe mineur : 4 – 10 mm

Épaisseur de paroi : 0,3 - 1,2 mm

Tuyau rectangulaire en aluminium HFW

Offre une résistance plus élevée et une meilleure résistance à la déformation que les tubes ronds. Idéal pour les systèmes modulaires tels que les refroidisseurs intermédiaires et les refroidisseurs d’huile.

Alliages : 4343/3003, 4045/3003, 4047/3003

Taille : 15×30mm – 15×64mm

Épaisseur de paroi : 0,8 - 3,0 mm

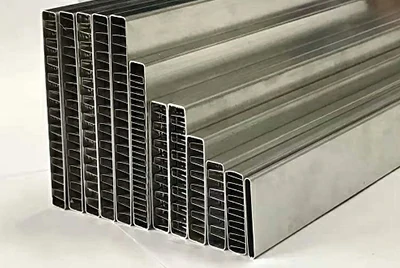

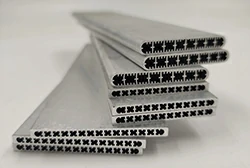

Tuyau plat en aluminium HFW

Parois ultra-minces pour une dissipation thermique légère et à haut rendement. La conception multicanal augmente la surface, adaptée aux modules de radiateur et au refroidissement liquide des centres de données.

Alliages : 4004/3003, 7072/3003

Taille : 2×16 mm – 2×34 mm

Épaisseur de paroi : 0,26 - 0,30 mm

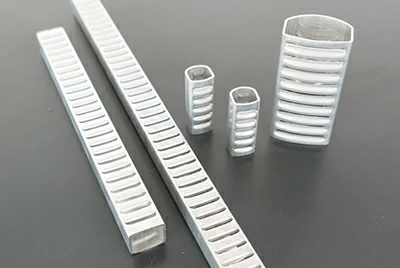

Tuyau HFW multichambre / double chambre

Les tubes multicanaux augmentent la surface d’échange de chaleur et la stabilité structurelle. Formé avec un outillage de précision, peut intégrer des zones turbulentes à plusieurs étages.

Alliages : 7072/3003, 4343/3003, 4047/3005

Applications : plaques froides de batterie, évaporateurs AC, systèmes de refroidissement de carburant à hydrogène

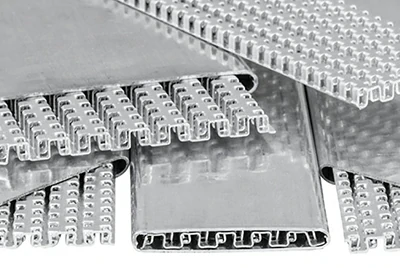

Tuyau plat en aluminium HFW turbulent

Dispose d’ondulations internes ou de turbulateurs qui améliorent le transfert de chaleur. La structure interne est profilée pendant le soudage, aucun post-traitement n’est requis.

Alliages : 4343/3003, 4045/3003, 4343/3005

Applications : refroidisseurs d’huile à paroi épaisse, échangeurs de chaleur à haut rendement, refroidisseurs d’air

Le choix de la bonne section transversale est la clé de la performance. Chalco propose des formes et des alliages personnalisés adaptés à la pression de votre système, à vos besoins en matière de transfert de chaleur et à vos exigences d’assemblage, offrant un équilibre optimal entre efficacité et résistance.

Devis rapideGuide de sélection de l’alliage de tuyau en aluminium HFW

Les tuyaux en aluminium HFW exigent une excellente conductivité, soudabilité et compatibilité de brasage. Chalco propose une gamme complète de matériaux de bandes d’aluminium homogènes et revêtus pour répondre aux besoins de performance des échangeurs de chaleur, des systèmes de refroidissement et des tubes structurels.

Tube en alliage homogène (matériau HFW en alliage unique)

Idéal pour les applications sans brasage où la rentabilité et la structure simple sont des priorités.

- Bande d’aluminium 3003

Un alliage de manganèse avec une bonne formabilité et une bonne résistance à la corrosion. Largement utilisé dans les tuyaux de collecteur, les tubes d’appareils et les connecteurs structurels.

- Bande d’aluminium 3005

Légèrement plus fort que le 3003, avec une teneur modérée en Mg. Convient aux pièces structurelles légères telles que les tubes d’intercooler et les dissipateurs thermiques à haute température.

- Bande d’aluminium 3105

Offre une résistance et une résistance à la compression plus élevées. Utilisé pour les pièces de grande taille ou porteuses telles que les conduits de ventilation, les cadres solaires et les tubes AC.

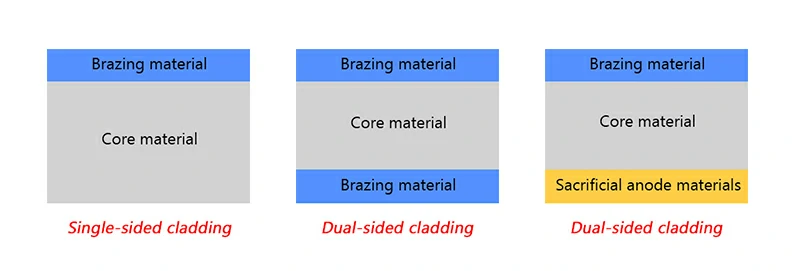

Tube soudé en aluminium plaqué (matériau en alliage composite)

L’aluminium plaqué est le choix principal pour les tubes d’échangeur de chaleur HFW, combinant résistance, compatibilité de brasage et résistance à la corrosion.

Devis rapide

- 4343/3003 Bande d’aluminium plaquée

Le composite le plus utilisé. Excellente brasabilité. Courant dans les condenseurs CVC, les plaques froides de batterie EV.

- 4045/3003 Bande d’aluminium plaquée

Une teneur en Si plus élevée et un point de fusion plus bas (~577°C) améliorent l’écoulement du brasage. Utilisé pour les tuyaux de raccordement AC, les collecteurs d’échangeurs de chaleur.

- 7072/3003 Bande d’aluminium plaquée

Améliore la résistance aux piqûres, adapté aux environnements humides ou corrosifs. Utilisé dans les échangeurs de chaleur marins, les systèmes de refroidissement côtiers.

- 4004/3003 Bande d’aluminium plaquée

Si modéré, idéal pour les pièces de brasage plus épaisses avec une bonne uniformité du film. Utilisé dans les évaporateurs à flux parallèle, les modules de condensation.

- 4047/3003 Bande d’aluminium plaquée

Eutectique Al-12Si avec un point de fusion de 577°C et une excellente fluidité. Convient pour le brasage sous vide, les collecteurs de refroidissement de précision.

- 4047/3005 Bande d’aluminium plaquée

Forte diffusion et résistance thermique. S’adapte aux systèmes d’écoulement complexes tels que les tubes turbulents de type D et les collecteurs de refroidisseur d’huile.

- 4343/3005 Bande d’aluminium plaquée

Option de résistance plus élevée pour les systèmes d’échange de chaleur à usage moyen, tels que les plaques de batterie de VE haut de gamme et les capteurs de chaleur solaires.

- 7072/3003/4343 Bande plaquée multicouche

Structure à trois couches avec résistance à la corrosion, brasabilité et résistance. Idéal pour les tubes collecteurs de batterie dans des environnements agressifs.

- 4343/3003/4343 Bande à double recouvrement

Le double revêtement assure la stabilité post-soudage, en particulier pour les composants brasés à haute résistance comme les collecteurs.

Différentes applications nécessitent des propriétés d’alliage spécifiques pour des performances optimales. Que vous privilégiez la compatibilité du brasage, la résistance à la corrosion ou la résistance mécanique, Chalco fournit des solutions de matériaux validées par le processus. Partagez vos dessins ou scénarios d’application, et nous vous aiderons à sélectionner le bon matériau pour une production de masse efficace.

Devis rapideSolutions d’application de tubes en aluminium soudés à haute fréquence

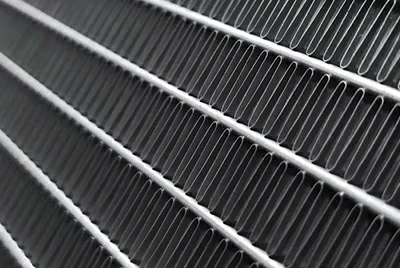

Solutions pour les systèmes CVC et d’échange de chaleur

Dans les systèmes CVC et divers types d’échangeurs de chaleur, les tubes en aluminium soudés à haute fréquence sont largement utilisés en raison de leur structure à paroi mince, de leur excellente conductivité thermique et de leur compatibilité avec le brasage. Ils sont idéaux pour les collecteurs de condenseur, les collecteurs d’évaporateur et les modules d’échangeur de chaleur de climatisation, desservant les applications à flux thermique moyenne à basse pression telles que la climatisation centrale, les compresseurs de réfrigération et la gestion thermique des appareils.

- Tubes collecteurs de condenseur et d’évaporateur

- Modules d’échangeurs de chaleur multivoies à haut rendement

- Circuits de ventilation pour les systèmes centraux de climatisation et de réfrigération

Sélection de produits recommandée

- Tube plat ovale brasé

4045/3003, 4343/3003

22×2×0,28 mm

16×2×0,3 mm

- Micro-tube de refroidissement multicanal

7072/3003, 3003

φ10×0,5 mm

24×2×0,3 mm (20± canaux)

- Tube HFW en forme de D (collecteur principal)

4343/3003

D26×23mm

D32×23mm

Assistance technique

- Excellente compatibilité avec le brasage : Revêtement avec 4343/4045 pour le brasage au four et les assemblages intégrés aux ailettes

- Traitement de surface : Prend en charge l’anodisation et le revêtement électrophorétique pour les environnements humides/corrosifs

- Personnalisation : connecteur d’en-tête → multicanaux en forme de → en D → ensemble d’ailettes intégré pour les systèmes CVC modulaires

Solutions de gestion thermique automobile

Grâce à leur légèreté, à leur conductivité thermique élevée et à leurs capacités complexes de formage de profilés, les tubes en aluminium soudés à haute fréquence sont de plus en plus utilisés dans les échangeurs de chaleur automobiles, les refroidisseurs intermédiaires et les modules de refroidisseur d’huile, remplaçant progressivement les tuyaux en cuivre traditionnels et les structures brasées.

- Collecteurs de refroidissement de batterie et systèmes de fluides à microcanaux

- Systèmes d’intercooler et de refroidisseur d’huile

- Tuyaux de raccordement et de boucle pour modules de gestion thermique

Sélection de produits recommandée

- Tube composite plat

4343/3003, 4045/3003

16×2×0,3 mm

25×4×0,4 mm

- Tube HFW rectangulaire

3005, 4343/3003

30×10×0,8 mm

- Tube plat à écoulement turbulent

4047/3003, 4343/3005

32×2×0,35 mm

Multicanal

Assistance technique

- Compatibilité brasage : supports de revêtement 4343/4045 brasage four à atmosphère protectrice

- Test d’étanchéité : Prend en charge les tests à l’hélium à 100 % avec un taux de fuite de ≤1×10⁻⁶ Pa·m³/s

- Traitement de surface : Les options comprennent l’anodisation, l’électrophorèse et le polissage pour une meilleure résistance à la corrosion

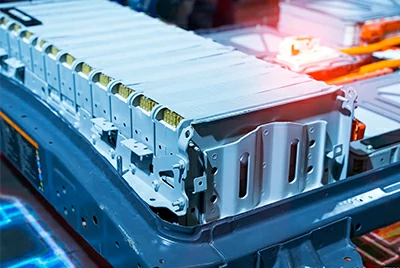

Solutions de système de refroidissement de batterie New Energy

Dans les véhicules à énergie nouvelle et les systèmes de stockage d’énergie, les tubes en aluminium soudés à haute fréquence sont des composants essentiels des plaques de refroidissement liquide des batteries, des collecteurs de refroidissement et des systèmes thermiques intégrés. Ils offrent une conductivité thermique élevée, une structure légère et une compatibilité de brasage, avec des formes personnalisables et des voies d’écoulement adaptées à diverses densités thermiques et contraintes d’espace.

- Collecteurs de refroidissement de modules de batterie

- Collecteurs et tuyaux de dérivation en plaques de refroidissement liquide

- Voies d’écoulement intégrées dans les systèmes de gestion thermique

Sélection de produits recommandée

- Tube plat brasé à microcanaux

4045/3003, 4343/3003

16×2×0,3 mm

25×2,5×0,4 mm

- Tube collecteur plat

4343/3003, 7072/3003

24×4×0,5 mm

30×4×0,5 mm

- Tube de raccordement profilé (D/Snake)

4343/3005, 4047/3003

D26×23mm

Sections personnalisées

Assistance technique

- Haute étanchéité aux gaz : taux de fuite ≤1×10⁻⁶ Pa·m³/s, prend en charge les tests à double hélium et de pression

- Résistance à la corrosion électrolytique : Anodisé ou revêtement intérieur avec 7072 (Al-Zn) pour une durabilité prolongée

- Optimisation de l’interface modulaire : les collecteurs monoblocs avec des sections à microcanaux simplifient l’assemblage du refroidissement liquide

Solutions d’échange de chaleur industrielles

Dans des domaines tels que les équipements industriels, les systèmes énergétiques et la fabrication de processus, les équipements exigent une efficacité de refroidissement, une résistance à la pression et une intégration structurelle plus élevées. Les tubes en aluminium soudés à haute fréquence de Chalco offrent une résistance et des performances thermiques élevées, largement utilisés dans les refroidisseurs d’huile hydraulique, les modules de refroidissement laser et les faisceaux d’échangeurs de chaleur, en particulier lors du remplacement du cuivre ou de l’acier inoxydable.

- Groupes de tubes de refroidissement du système hydraulique

- Systèmes de refroidissement eau/huile dans les dispositifs électromécaniques

- Faisceaux de tubes d’échangeur de chaleur et modules de condensation

Sélection de produits recommandée

- Tube HFW carré/rectangulaire

4045/3003, 3005, 5052

40×8.08×0.45mm

30×12×0,8 mm

- Tube structurel résistant à la corrosion

4343/3003, 7072/3003

φ16×1.0mm

D20×15mm

- Tube interne ondulé/turbulent

4047/3003, 4343/3005

28×2,5×0,35 mm

Multicanal

Assistance technique

- Compatibilité avec la pression : Prend en charge 6 à 10 MPa ; Simulation structurelle et essais de fatigue disponibles

- Assurance qualité de la soudure : la résistance de la soudure atteint 90 à 95 % du métal de base, avec détection des défauts par courants de Foucault en ligne (≤0,3 mm)

- Personnalisation de la turbulence interne : Augmente l’efficacité du transfert de chaleur de 20 % +, idéal pour les équipements à haut flux

- Options de finition de surface : anodisation, revêtement électrophorétique et compatibilité avec la peinture pour les environnements corrosifs

Chalco propose une gamme complète de solutions de tubes en aluminium soudés à haute fréquence couvrant la conception des matériaux, la personnalisation structurelle et la compatibilité des processus, répondant ainsi largement aux besoins de gestion thermique de base des secteurs de l’automobile, du CVC, de l’échange de chaleur et des équipements industriels.

Si vous avez besoin d’aide pour la sélection des matériaux, la conception structurelle ou la validation des performances, notre équipe technique vous fournit un soutien personnalisé et des recommandations précises.

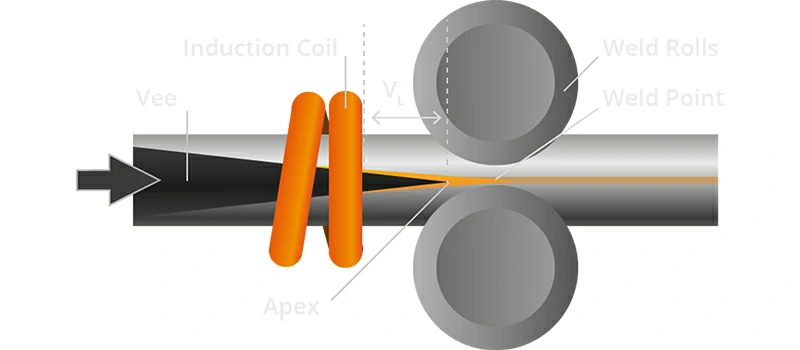

Devis rapideProcessus de fabrication de tuyaux en aluminium HFW

Les tubes en aluminium soudés à haute fréquence (tuyaux HFW) sont fabriqués par un processus de profilage continu de bandes d’aluminium combiné à un soudage par induction à haute fréquence, à une mise en forme intégrée et à un post-traitement. Cela permet une qualité de soudage élevée et constante. Vous trouverez ci-dessous un aperçu du flux de production standard :

Préparation et prétraitement des bandes d’aluminium

Nous utilisons des bandes d’aluminium plaquées 3003, 3105 et 4343/3003. Les bandes subissent un dégraissage chimique et un fraisage des bords pour s’assurer que la zone de soudage est exempte de couches d’oxyde et d’impuretés. Les dimensions de la bande sont calculées en fonction du diamètre final du tuyau.

Profilage

La bande est progressivement enroulée dans un tube en 10 à 15 passes, avec une tolérance d’écartement des rouleaux contrôlée à ±0,02 mm près pour assurer un formage cohérent. Convient pour les sections transversales rondes, ovales, en forme de D et rectangulaires.

Soudage par induction à haute fréquence

Un courant à haute fréquence (100-400 kHz) est appliqué sur les bords des tubes pour les chauffer rapidement jusqu’à un état fondu. Simultanément, une pression mécanique de 0,5 à 1,5 MPa est appliquée pour réaliser le collage métallurgique du joint.

Traitement et dimensionnement des cordons de soudure

Un racleur en carbure en ligne élimine les bavures internes (hauteur résiduelle ≤0,1 mm). Le refroidissement par air ou par ventilateur est utilisé pour éviter les contraintes résiduelles. Une machine de calibrage assure une tolérance de diamètre extérieur de ±0,05 mm et une rectitude de ≤1 mm/m.

Traitement de surface et usinage des extrémités

Selon les besoins du client, les tubes peuvent subir un traitement d’anodisation, de revêtement électrophorétique ou d’étanchéité, avec une épaisseur de film anodique contrôlée entre 15 et 25 μm et une résistance au brouillard salin ≥1000 heures. La découpe est effectuée au laser ou à la scie volante, et l’usinage des extrémités comprend le chanfreinage, l’évasement et d’autres interfaces personnalisées pour une meilleure efficacité de l’assemblage.

Le système de contrôle et d’inspection de la qualité de Chalco

Pour garantir la résistance de la soudure, l’étanchéité à l’air et la cohérence dimensionnelle, Chalco utilise un équipement d’essai complet et une surveillance du processus en temps réel.

Inspection de la qualité des soudures

| Méthodes d’essai | Description de la fonction | Exigences standard |

| Essais par courants de Foucault | Détection en temps réel des fissures de surface et de l’absence de défauts de fusion | Taille du défaut ≤ 0,3 mm (ISO 10893-7) |

| Contrôle par ultrasons | Inspection des inclusions internes et de la pénétration incomplète | Applicable à une épaisseur de paroi ≥ 3 mm (ASTM E317) |

| Tests aux rayons X | Perspective de haute précision des défauts de soudure | Utilisé pour des projets de haute fiabilité tels que le refroidissement des batteries |

Essais dimensionnels et mécaniques

- Précision dimensionnelle : la jauge de diamètre laser assure un diamètre extérieur de ±0,05 mm et un contrôle de l’épaisseur de la paroi

- Ovalité/rectitude : Contrôlé à ≤0,5 % / ≤1 mm/m

- Performances mécaniques : résistance à la soudure ≥ 90 % du métal de base, variation de dureté ≤ 10HV

Essais d’étanchéité à l’air et de résistance à la corrosion

- Test hydrostatique : pression de travail 1,5x, maintien pendant 30 minutes, pas de fuite

- Détection de fuite d’hélium : sensibilité ≤ 1×10⁻⁶ Pa·m³/s

- Test au brouillard salin : Tubes anodisés ≥ 1000 heures selon la norme ASTM B117

Chalco exploite une ligne de production entièrement intégrée, du traitement des bandes à la livraison des tubes HFW finis, garantissant que chaque lot répond aux normes internationales en matière d’intégrité des soudures, de précision et de compatibilité des applications. Nous accueillons les demandes personnalisées concernant la technologie de soudage, les capacités d’essai ou les spécifications du produit.

Devis rapideAutres solutions en aluminium de Chalco pour la gestion thermique

Solutions de transfert de chaleur en aluminium

Chalco propose des matériaux de brasage, des tubes HFW, des tubes collecteurs et des pièces d’emboutissage avec une chaîne d’approvisionnement à guichet unique, de la coulée à l’assemblage, fournissant des solutions en matière de structure, de revêtement et de conception de processus.

Contactez-nous dès maintenant

Tubes en aluminium à micro-canaux

Conception multi-ports, excellente conductivité thermique et structure compacte. Plaques de refroidissement EV, modules de refroidissement liquide de centre de données.

Tubes en aluminium rainurés à l’intérieur

Les rainures hélicoïdales internes augmentent la turbulence du fluide et l’échange de chaleur. Condenseurs CVC, évaporateurs.

Brasage de la bande d’aluminium

Alliages plaqués tels que 4343/3003, 7072/3003 pour le brasage sous vide ou sous atmosphère protectrice. Condenseurs, évaporateurs, échangeurs de chaleur.

Tuyau collecteur de condenseur en aluminium

Répartit uniformément le réfrigérant ou le liquide de refroidissement dans les condenseurs et les évaporateurs, assurant ainsi un échange de chaleur efficace.

Tubes en aluminium flexibles conçus pour une installation compacte dans les systèmes CVC et de réfrigération.

Tubes de précision de petit diamètre utilisés pour l’étranglement du réfrigérant dans les systèmes CVC et de refroidissement.

Tubes en aluminium avec ailettes allongées pour améliorer la dissipation de la chaleur pour le CVC, les radiateurs et les échangeurs de chaleur.

Feuilles d’aluminium minces avec une excellente formabilité et résistance à la corrosion pour les ailettes dans les échangeurs de chaleur et les condenseurs.

Feuille de brasage en aluminium

Feuilles d’aluminium plaquées conçues pour le brasage, largement utilisées dans les échangeurs de chaleur automobiles et les composants CVC.

Pour des solutions sur mesure en matériaux thermiques en aluminium, contactez l’équipe d’ingénierie de Chalco. Nous fournissons la conception d’alliages, l’optimisation structurelle et l’intégration de processus pour répondre aux besoins de votre projet.

Devis rapideFoire aux questions

Comment choisir le bon alliage pour les tuyaux en aluminium HFW ?

- 3003 : Économique, bonne résistance à la corrosion. Convient pour les collecteurs de condenseur et les conduits CVC.

- Bande plaquée 4343/3003 : Idéale pour les systèmes de brasage en four, utilisée dans les évaporateurs de climatisation et les plaques de refroidissement des batteries.

- Bande plaquée 7072/3003 : Pour les environnements marins ou à forte corrosion, offre une protection d’anode sacrificielle.

Que faire si un tuyau en aluminium HFW à paroi mince (<1mm) burn through during welding?

Les parois minces sont sensibles à la chaleur. Solutions:

- Passez au soudage laser ou au TIG pulsé pour réduire la zone affectée par la chaleur de ~40 %

- Utilisez des revêtements en cuivre ou un refroidissement par brouillard externe, en maintenant la température ≤100°C

Pourquoi la résistance de la soudure n’est-elle que de 80 % du métal de base après HFW ?

Probablement en raison d’une chaleur ou d’une pression insuffisante. Recommandations:

- Augmentez la fréquence du courant de 10 kHz par épaisseur de paroi de 0,1 mm

- Réglez la pression d’extrusion sur 1,0 à 1,2 mm

- Ajoutez un nettoyage au plasma avant le soudage pour une surface plus propre

Nos tubes HFW échouent tôt dans les tests de brouillard salin - une solution ?

Il s’agit souvent de problèmes matériels ou de post-traitement. Suggéré:

- Utiliser des bandes plaquées 7072/3003 à couches de Zn

- Appliquer l’anodisation + l’étanchéité pour une résistance à la corrosion jusqu’à 2x

- Concevez la zone de soudure pour éviter l’exposition à l’eau stagnante

Chalco peut vous fournir l’inventaire le plus complet de produits en aluminium et peut également vous fournir des produits personnalisés. Un devis précis sera fourni dans les 24 heures.

Obtenir un devisTableau des tailles de tubes soudés à haute fréquence

Tableau des tailles de tubes soudés ronds à haute fréquence

| Collecteur rond | OD/a(mm) | Épaisseur de paroi/t (mm) |

| P20x1.15 | 20±0.1 | 1.15 |

| P20x1.2 | 20±0.1 | 1.2 |

| P20x1.5 | 20±0.1 | 1.5 |

| P20x1.12 | 20±0.1 | 1.12 |

| P28x1.0 | 20±0.1 | 1.3 |

| P28x1.6 | 28±0,12 | 1.6 |

| P33.4×1.5 | 33.40-0.2 | 1.5 |

| P30x1.2 | 30+0.20 | 1.2 |

| P30x1.5 | 30±0,05 | 1.5 |

| P30x1.6 | 30±0.1 | 1.6 |

| P19x1.3 | 19±0,05 | 1.3 |

| P15.88×1 | 15,88±0,2 | 1 |

| P19x1.2 | 19 | 1.2 |

| Réf. P31.6×1.5 | 31,6±0,2 | 1.5 |

| P25x1.3 | 25±0.1 | 1.3 |

| P38x2 | 38±0,15 | 2 |

| P22x1.3 | 19±0,05 | 1.2 |

| P26x1.9 | 26±0.08 | 1.9 |

| P25x1.8 | 25±0.08 | 1.8 |

| P23x1.7 | 23±0.08 | 1.7 |

| Réf. P20.4×1.7 | 20.4±0.1 | 1.7 |

Tableau des tailles de tubes soudés à haute fréquence en forme de D

| Collecteur de type D | Dimensions(mm) | ||

| Largeur(a) | Hauteur(b) | Épaisseur de paroi du matériau (t) | |

| PD20.4×18 | 20.4±0.1 | 18±0.1 | 1.2 |

| PD20x18 | 20±0.1 | 18±0.1 | 1 |

| PD20.4×18.5 | 20,4±0,05 | 18,5±0,05 | 1 |

| PD25.5×19 | 25,5±0,1 | 19±0,05 | 1.2 |

| PD15.1×12.7 | 15.1±0.05 | 12,7±0,05 | 1.2 |

| PD16×16 | 16 | 16 | 1.2 |

| PD18×19 | 18 | 19 | 1 |

| PD18×22 | 18 | 22 | 1.5 |

| PD20×17 | 20 | 17 | 1 |

| PD21.4×19.4 | 21.4 | 19.4 | 1 |

| PD21×18 | 21 | 18 | 1 |

| PD21×19.5 | 21 | 19.5 | 1 |

| PD23.35×22.4 | 23.35 | 22.4 | 1.6 |

| PD25.5×19 | 25.5 | 19 | 1.2 |

| PD26×22.4 | 26 | 22.4 | 1.2 |

| PD32×18 | 32 | 18 | 1.2 |

| 32 | 18 | 1.8 | |

| PD32×23 | 32 | 23 | 1.2 |

| PD38×27 | 38 | 27 | 2 |

| PD44×19 | 44 | 19 | 1 |