Les composites à matrice d’aluminium céramique de Chalco utilisent des nano-céramiques in situ pour obtenir une grande résistance et rigidité, un faible CTE et une stabilité thermique. Ils gardent une faible densité tout en équilibrant résistance à l’usure et durée de vie.

Nous proposons une personnalisation complète du procédé pour le forgé (plaque/profil/forge), la coulée et la poudre LPBF. Cela permet l’intégration de structures complexes et une livraison rapide, déjà appliquées dans la cellule du C919, les pistons moteurs et les articulations de direction.

Pourquoi choisir les composites matriciels céramiques en aluminium Chalco (Al-MMC)

Utilisez des matériaux plus légers pour construire des pièces plus solides, plus stables et plus économiques. C’est la valeur directe que nous créons pour les équipes d’ingénierie.

Couler au lieu de forger pour réduire les coûts et les délais d’exécution

Le formage proche/en forme de réseau entraîne des coupes de forge et de l’usinage lourd. Cela raccourcit les délais d’exécution, réduit le coût total et facilite la livraison de structures complexes intégrées.

Performances plus fortes et plus stables

À la même masse, tu obtiens une résistance/raideur/durée de vie plus élevée. Les dimensions restent stables lors du cycle thermique avec une meilleure amortissement des vibrations, améliorant la cohérence de l’ensemble et la durée de vie.

Personnalisation précise des paramètres cibles

Ajustez la fraction volumique, la taille des particules, la morphologie et la distribution spatiale des nano-céramiques in situ.

Correspondre avec les matrices 2xxx/6xxx/7xxx. Concevoir à rebours selon le CTE/plage de température de travail/conductivité/rigidité thermique pour la co-optimisation " matériau-structure-procédé ".

Adapté au procédé et prêt pour la production en série

Compatible avec la coulée basse pression (T6), la coulée à la compression (T6) et la fonte sous pression (traitement partiel sans chaleur).

Couvre également les voies forgées (extrusion, roulage, forge, tirage, roulage en anneaux, formage superplastique), l’usinage, la soudure et l’impression 3D LPBF, avec un rendement et une consistance en batch contrôlables.

Produits composites en matrice d’aluminium céramique Chalco

Les composites matrices d’aluminium céramique de Chalco couvrent quatre systèmes : poudres forjées à haute résistance, à haute température, coulées et additives.

Ils ciblent les exigences strictes de l’aérospatiale et de l’automobile en matière de résistance/rigidité, de fatigue thermique et de stabilité dimensionnelle, de légèreté et de coût, et sont validés dans la cellule du C919, les pistons moteurs et les jointures de direction.

Cliquez sur les points d’ancrage ci-dessous pour accéder aux détails du produit et consulter les qualités d’alliages disponibles, les propriétés typiques et les formulaires d’approvisionnement.

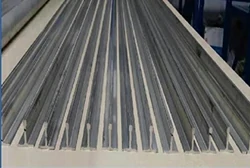

Composites matriciels en aluminium forgé à haute résistance

Conçu pour l’aérospatiale et les équipements haut de gamme nécessitant une grande résistance, une grande rigidité et une faible expansion thermique. Couvre les plaques, profils extrudés, bagues et forges, et supporte les trempages T6/T651/T851. Consultez l’article complet pour des compositions détaillées, des propriétés et des directives de conception.

- Obtenir une rigidité structurelle plus élevée à la même masse, avec un contrôle géométrique plus stable.

- Meilleure cohérence en cycle thermique et en assemblage, avec des taux de retravail plus faibles.

- Respecte les spécifications des matériaux du programme et la cohérence des lots, permettant une adoption évolutive.

CT 7055 composite matrice d’aluminium céramique

Résistance ultime à la traction : 805 MPa

Limite d’élasticité : 750 MPa

Module d’élasticité : 86 GPa

Allongement : 8 %

CT2024 composite matrice d’aluminium céramique

Résistance ultime à la traction : 610 MPa

Limite d’élasticité : 451 MPa

Module d’élasticité : 83,2 GPa

Allongement : 6,2 %

-

ST051 (alliage d’aluminium 2xxx)

Résistance à la traction : 500–550 MPa

Limite d’élasticité : 460–490 MPa

Module élastique : 75–80 GPa

Allongement : 8–10 %

Densité : 2,88

Conditions de procédé : coulée continue et laminage (T8)

-

ST012 (alliage d’aluminium 2xxx)

Résistance à la traction : 500–550 MPa

Limite d’élasticité : 380–480 MPa

Module élastique : 75–80 GPa

Allongement : 8–15 %

Densité : 2,86

Conditions de procédé : coulée continue et laminage (T3)

-

LM041 (alliage d’aluminium 5xxx)

Résistance à la traction : 370–400 MPa

Limite d’élasticité : 280–300 MPa

Module élastique : 72 GPa

Allongement : ≥7 %

Densité : 2,70

Conditions de procédé : coulée continue et laminage (recuit partiel)

-

LM032 (alliage d’aluminium 6xxx)

Résistance à la traction : 300–320 MPa

Limite d’élasticité : 270–290 MPa

Module élastique : 70 GPa

Allongement : ≥6 %

Densité : 2,73

Conditions de procédé : coulée continue et extrusion (T6)

-

LM052 (alliage d’aluminium 6xxx)

Résistance à la traction : 340–360 MPa

Limite d’élasticité : 320–340 MPa

Module élastique : 71 GPa

Allongement : ≥8 %

Densité : 2,74

Conditions de procédé : coulée continue et extrusion (T6)

-

LM062 (alliage d’aluminium 6xxx)

Résistance à la traction : ≥400 MPa

Limite d’élasticité : ≥330 MPa

Allongement : ≥10 %

Densité : 2,82

Conditions de procédé : coulée continue et extrusion/forgé (T6)

-

LM044 (alliage d’aluminium 7xxx)

Résistance à la traction : ≥610 MPa

Limite d’élasticité : ≥570 MPa

Allongement : ≥10 %

Densité : 2,82

Conditions de procédé : coulée continue et extrusion (T6)

-

LM021 (alliage d’aluminium 7xxx)

Résistance à la traction : 630–650 MPa

Limite d’élasticité : 570–590 MPa

Module élastique : 75–80 GPa

Allongement : 7–9 %

Densité : 2,86

Conditions de procédé : coulée continue et extrusion (T6)

-

LM043 (alliage d’aluminium 7xxx)

Résistance à la traction : 650–720 MPa

Limite d’élasticité : 590–650 MPa

Module élastique : 76–85 GPa

Allongement : 7–14 %

Densité : 2,88

Conditions du procédé : extrusion par métallurgie des poudres (T6)

-

LM042 (alliage d’aluminium 7xxx)

Résistance à la traction : 680–720 MPa

Limite d’élasticité : 630–680 MPa

Module élastique : 75–80 GPa

Allongement : 7–9 %

Densité : 2,88

Conditions de procédé : coulée continue et extrusion (T6)

-

LM032 (alliage d’aluminium 7xxx)

Résistance à la traction : 700–750 MPa

Limite d’élasticité : 650–670 MPa

Module élastique : 75–80 GPa

Allongement : 4–7 %

Densité : 2,93

Conditions de procédé : coulée continue et extrusion (T6)

Cas d’application réels :

Déployé dans le programme C919 et en production en lot. Les rapports montrent que la première installation utilisait 62 pièces réparties à la fois porteurs et dimensions critiques.

Exemples : panneaux de plancher de chargement, poutres de quille, cadres de portes d’admission en APU.

| Item de test | CA7075-3.5 | 2196-T8511 | Amélioration |

| Limite d’élasticité (MPa) | 579 | 476 | 21.6% |

| Résistance ultime à la traction (MPa) | 634 | 524 | 21.0% |

| Allongement ( %) | 7.4 | 6 | 23.3% |

Poutre principale porteuse traversante

Longon porteur

Réservoir de carburant

Si vous envisagez des composites en matrice d’aluminium céramique pour votre projet, envoyez un e-mail à notre équipe avec vos plans et les spécifications cibles. Nous répondrons par une proposition de matériau et de procédure, ainsi qu’un devis.

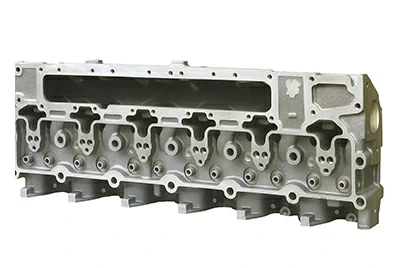

Composites à matrice d’aluminium céramique haute température

Pour la Chine V/VI et plus, ainsi que pour les plateformes à haute suralimentation/haut BMEP. Il résout les limites des alliages d’aluminium conventionnels à haute température en matière de résistance, de fatigue thermique, d’usure et de corrosion à des températures élevées. En savoir plus sur les composites à matrice d’aluminium céramique à haute température dans l’article de connaissances complètes.

- Résistance à la traction à haute température et résistance à la fatigue thermique plus élevée. Supprime les craquements à chaud et la fatigue à bas cycle.

- Meilleure résistance à l’usure et à la corrosion. Surfaces d’accouplement stables. Durée de vie plus longue.

- Améliorations du système : moins de friction/carburant/émissions, amélioration de la valeur de la neige (NVH).

Composite en aluminium céramique résistant à la chaleur et à haute rigidité (JG109X)

Résistance à la traction à 300 °C : 150–170 MPa

Résistance à la traction à 350 °C : 90–110 MPa

Dureté à température ambiante : 120–140 HB

Composite en aluminium céramique résistant à la chaleur à matrice haute résistance (JG201)

Résistance à la traction à 25 °C : 550 MPa

Résistance à la traction à 300 °C : 230 MPa

Composite matrice d’aluminium céramique haute température (HD021)

Résistance à la traction à 250 °C : 185–210 MPa

Résistance à la traction à 300 °C : 140–160 MPa

Limite d’élasticité à 250 °C : 160–180 MPa

Limite d’élasticité à 300 °C : 120–135 MPa

Cas d’application réels :

Pour respecter les normes d’émissions chinoises V/VI et supérieures, la puissance spécifique aux moteurs continue d’augmenter. Les normes de durabilité sur les bancs et sur route sont plus strictes.

Les alliages d’aluminium conventionnels à haute température peinent à équilibrer résistance, usure, fatigue thermique et corrosion. Ils ont aussi du mal à maintenir une durée de vie stable et une faible friction sous forte suralimentation, haut régime et fort couple.

Nos composites à matrice d’aluminium nano-céramique à haute température utilisent un renforcement de la nano-céramique par dispersion in situ. Ils surpassent les alliages d’aluminium conventionnels à haute température en termes de résistance à la traction à haute température, de fatigue thermique, de résistance à la corrosion et d’usure.

Contactez-nous dès maintenant

Si vous évaluez des composites matrice en aluminium céramique haute température pour moteurs ou autres pièces à cycle thermique, envoyez-nous vos plans et conditions de service. Nous fournirons une proposition de matériau et de procédure, avec devis et délai, dans un délai de 48 heures.

Coulée de composites matrices en aluminium céramique

Utilisé pour les sous-châssis, les articulations de direction, les bras de suspension et d’autres structures intégrées complexes. Répond aux exigences de résistance, de fatigue, de rigidité et de contrôle géométrique tout en permettant le " moulage pour remplacer le forge ". Voir l’article complet sur les composites matriciels en céramique en aluminium moulé .

- Perte de poids significative et formation en une seule pièce. L’usinage et l’assemblage coûtent moins cher.

- Meilleure régularité des lots et coût du système. Adapté à une adoption à l’échelle de la plateforme.

- Alimentation flexible : le système en alliage et la fraction volumique céramique peuvent correspondre aux cibles.

Composite à matrice d’aluminium céramique haute résistance (JZ101) pour coulée

Résistance ultime à la traction : 410–420 MPa

Limite d’élasticité : 340–350 MPa

Module élastique : 85–95 GPa

Composite en aluminium à matrice céramique à module élevé (JZ109) pour coulée

Résistance ultime à la traction : 360–370 MPa

Limite d’élasticité : 320–330 MPa

Module élastique : >90 GPa

Composite en aluminium à haute ductilité (JZ110) pour coulée

Résistance ultime à la traction : 350 MPa

Limite d’élasticité : 290 MPa

Allongement : 14 %

Limite de fatigue : 110 MPa

-

FC011 (série de casting)

Résistance à la traction : 330–350 MPa

Limite d’élasticité : 280–300 MPa

Module élastique : 71–73 GPa

Allongement : 10–14 %

Densité : 2,72

Conditions du procédé : coulée basse pression (T6)

-

FC031 (série de casting)

Résistance à la traction : 380–400 MPa

Limite d’élasticité : 300–320 MPa

Module élastique : 80–85 GPa

Allongement : 2–3 %

Densité : 2,77

Conditions du procédé : coulée basse pression (T6)

-

FC021 (série de casting)

Résistance à la traction : 360–370 MPa

Limite d’élasticité : 320–330 MPa

Module élastique : 90–95 GPa

Allongement : 0,5–1 %

Densité : 2,82

Conditions du procédé : coulée basse pression (T6)

-

FC041 (série de casting)

Résistance à la traction : 530–550 MPa

Limite d’élasticité : 450–470 MPa

Module élastique : 78–80 GPa

Allongement : 3–4 %

Densité : 2,89

Conditions du procédé : coulée basse pression (T6)

-

FC052S (série de casting)

Résistance à la traction : 365–410 MPa

Limite d’élasticité : 290–350 MPa

Module élastique : 72–75 GPa

Allongement : 5–20 %

Densité : 2,72

Conditions du procédé : coulée par compression (T6)

-

FC071S (série de casting)

Résistance à la traction : 400–460 MPa

Limite d’élasticité : 340–380 MPa

Module élastique : 72–75 GPa

Allongement : 2–5 %

Densité : 2,69

Conditions du procédé : coulée par compression (T6)

-

FC081 (série de casting)

Résistance à la traction : ≥630 MPa

Limite d’élasticité : ≥600 MPa

Allongement : ≥4 %

Densité : 2,85

Conditions de procédé : coulée (T6)

-

FC082 (série de casting)

Résistance à la traction : 540–560 MPa

Limite d’élasticité : 460–490 MPa

Allongement : 7–15 %

Conditions du procédé : coulée par compression (T6)

-

FC061HTF (série de casting)

Résistance à la traction : 185–210 MPa

Limite d’élasticité : 140–150 MPa

Allongement : 10–12 %

Conditions du procédé : coulée sous pression, pas de traitement thermique

Cas d’application réels :

Moulage de la borne de direction Al-MMC

56 % plus léger que les jointures en fonte.

La fonte permet des structures complexes intégrées.

Contactez-nous dès maintenant

- Coulée pour remplacer la forge : respecte la résistance/fatigue des articulations et les tolérances géométriques. La coulée réduit la complexité de l’usinage et de l’assemblage.

- Réduction significative du poids : une masse non suspendue plus faible améliore la tenue de route et la NVH, avec un meilleur freinage et une meilleure consommation d’énergie.

- Coût et cohérence : structures complexes intégrées réduisent le coût du système et améliorent la cohérence des lots.

| Procédé des matériaux | Articulation en fonte QT450 | Articulation forgée 6082 | Articulation en coulage Al-MMC |

| Élasticité | 310 MPa | 280 MPa | 290 MPa |

| Élongation | 9%-11% | 10%-11% | 10%-14% |

| Densité | 7,1 g/cm³ | 2,71 g/cm³ | 2,71 g/cm³ |

Si vous envisagez de couler des composites en matrice d’aluminium céramique pour des sous-châssis, des articulations de direction, des bras de suspension ou d’autres pièces intégrées de châssis, envoyez-nous par mail vos plans et spécifications cibles (charges, rigidité, poids, CTE, durée de vie). Notre équipe d’ingénierie répondra avec une proposition de matériau et de moulage ainsi qu’un devis.

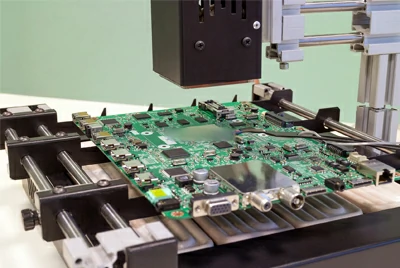

Poudres composites à matrice d’aluminium céramique

Poudres PSD à haute sphéricité, faible niveau satellite, étroites pour LPBF/SLM. Une absorption laser stable et un comportement de bassin de fusion, permettant la formation en une seule pièce de canaux internes complexes et de réseaux. En savoir plus sur les poudres composites à matrice d’aluminium céramique dans l’article de connaissances complètes.

- Un modelage quasi net plus facile : bon écoulement de la poudre, épaisseur de la couche stable, moins de pores et de projections.

- Stabilité dimensionnelle et en cycle thermique : faible expansion + module élevé, distorsion thermique minimale.

- Compatible avec les machines grand public et contrôle de la cohérence par lots pour une production évolutive.

-

FCA101X-1 (série poudreuse)

Résistance à la traction : 400–480 MPa

Limite d’élasticité : 260–370 MPa

Allongement : ≥10 %

Module d’élasticité : 70 GPa

-

FCA101X-2 (série poudreuse)

Résistance à la traction : 450–530 MPa

Limite d’élasticité : 310–410 MPa

Allongement : ≥7 %

Module d’élasticité : 72 GPa

-

FCA101X-11 (série poudreuse)

Résistance à la traction : 460–540 MPa

Limite d’élasticité : 320–430 MPa

Allongement : ≥5 %

Module d’élasticité : 75 GPa

-

FCA101X-10 (série poudreuse)

Résistance à la traction : 470–550 MPa

Limite d’élasticité : 330–440 MPa

Allongement : ≥3 %

Module d’élasticité : 80 GPa

-

FCA101Y-1 (série poudreuse)

Résistance à la traction : 420–480 MPa

Limite d’élasticité : 290–360 MPa

Allongement : ≥8 %

Module d’élasticité : 72 GPa

-

FCA101Y-2 (série poudreuse)

Résistance à la traction : 460–520 MPa

Limite d’élasticité : 300–370 MPa

Allongement : ≥6 %

Module d’élasticité : 74 GPa

-

FCA101Y-6 (série poudreuse)

Résistance à la traction : 480–540 MPa

Limite d’élasticité : 310–380 MPa

Allongement : ≥4 %

Module d’élasticité : 78 GPa

-

FCA101Y-7 (série poudreuse)

Résistance à la traction : 500–560 MPa

Limite d’élasticité : 320–390 MPa

Allongement : ≥3 %

Module d’élasticité : 82 GPa

- Façonnage quasi-net plus facile : haute sphéricité, faibles satellites, PSD étroit. S’étendant et se formant de façon stable. Moins d’éclaboussures et de porosité.

- Rigidité structurelle et stabilité dimensionnelle : renforcement nano-céramique in situ. Module plus élevé, expansion thermique plus faible. Contrôle de la géométrie plus strict sous cycle thermique.

- Compatible avec les machines LPBF grand public : procédé éprouvé sur BLT-S500 (Bright Laser Technologies, Chine). Migre vers des plateformes paires.

- Applications typiques : mécanismes aérospatiaux, pièces à cycle thermique, joints porteurs de précision, supports légers, et plus encore.

Cas d’application réels :

Les bras de charnière sont des connecteurs porteurs critiques sur la cellule. Ils exigent une grande résistance, rigidité et stabilité dimensionnelle, tout en équilibrant légèreté et constance lors du cycle thermique.

La coulée/forge classique + usinage a du mal à équilibrer poids et précision d’assemblage. La fabrication additive (LPBF) forme une topologie complexe en une seule construction et raccourcit la livraison.

Bras de charnière de porte C919

Taille totale : 450 × 350 × 600 mm

Qualité poudre : FCA101Y-6 (poudre composite à matrice d’aluminium céramique)

Machine: BLT-S500 (Bright Laser Technologies, Chine)

- Résistance ultime à la traction : > 500 MPa

- Limite d’élasticité : > 300 MPa

- Allongement : > 6 %

Nous proposons des solutions intégrées matériau-structure-procédé (plaque/profil/forge/coulage/LPBF).

Nous soutenons une intégration rapide et le contrôle de la cohérence des lots, et fournissons la fenêtre de processus et le devis sous 48 heures.

Si vous évaluez des poudres composites en matrice d’aluminium céramique pour LPBF/SLM, envoyez-nous vos modèles 3D, vos propriétés de l’enveloppe de construction et de la cible (résistance, rigidité, CTE, durée de vie, poids). Notre équipe peut suggérer des qualités en poudre adaptées, des fenêtres de procédé et un devis estimé.

Avantages des composites à matrice d’aluminium céramique

- Faible densité : conserve l’ADN léger de l’aluminium. Les coupes de poids au niveau du système bénéficient aussi bien à la masse suspendue qu’à la masse non suspendue.

- Haute résistance : la résistance maximale à la traction peut dépasser 800 MPa. Résistance spécifique supérieure à celle des alliages de Ti pour " plus léger mais plus résistant ".

- Haute rigidité : module jusqu’à ≈95 GPa. Plus grande rigidité spécifique que les alliages de Ti ; Les parois fines et les longues porte-à-faux résistent à la déformation.

- Résistance à la fatigue : comparaisons représentatives — fatigue de flexion rotative ≈94 % supérieure à celle de 7xxx Al ; ≈87 % de plus que 2xxx Al ; fatigue axiale double à trou ouvert ≈30 % supérieure à celle de l’Al-Li 2060.

- Résistance à l’usure : dureté plus élevée et perte de masse moindre. Les rainures et surfaces d’accouplement conservent mieux l’ajustement.

- Résistance à la corrosion : hérite de l’avantage anticorrosion de l’aluminium. S’adapte à plusieurs supports de service et systèmes de revêtement.

- Capacité haute température : résistance nettement supérieure à haute température et résistance au fluage. Forte résistance à la fatigue thermique pour une forte suralimentation et des cycles thermiques fréquents.

- Facile à traiter et à intégrer : adapté à la moulée et à la déformation plastique. Compatible avec l’usinage et la soudure. Les structures complexes peuvent être intégrées ; L’assemblage est plus stable et moins cher.

Chalco propose des solutions personnalisées pour les composites à matrice d’aluminium céramique

Utilisez des matériaux plus légers pour obtenir des structures plus solides, plus stables et plus économiques. Nous proposons une personnalisation intégrée " matériau-structure-procédé-qualité " en fonction de vos objectifs et conditions de mission.

Quatre dimensions de la personnalisation

Fixez des objectifs quantitatifs et des normes de test pour la résistance/rigidité, la durée de vie de fatigue, la CTE (dilatation thermique), la conductivité/dissipation thermique, l’usure/corrosion, la plage de température de travail et la courbe de vie. Concevoir des formules et des fenêtres de traitement à reculons par rapport aux cibles afin d’assurer des résultats vérifiables et évolutifs.

Proposez des systèmes 2xxx/6xxx/7xxx (y compris les familles forjées à haute température et haute résistance) avec des trempages tels que T6/T651/T851. Résistance à l’équilibre, CTE, fabricabilité/soudabilité, et coût.

Utilisez des nano-céramiques in situ. Ajustez précisément la fraction volumique, la taille des particules (nano-microns), la morphologie et la distribution spatiale (uniforme/locale/graduée) pour atteindre des indicateurs clés tels que la force, le CTE et la conductivité thermique.

Fournir des poudres forgées (extrusion/roulement/forgiage/roulement en anneaux), des poudres coulées (basse pression/compression/infiltration) et des poudres additives (LPBF/SLM). Associez-le à la réduction des contraintes/HIP/vieillissement ainsi que l’usinage/l’ingénierie de surface pour équilibrer complexité, consistance des lots et coût total.

Solutions applicatives

- Travail à haute résistance (plaque/profil/forgé) : renforcement in situ + traitement par déformation pour une résistance extrême et une stabilité dimensionnelle dans l’aérospatiale et les structures haut de gamme.

- Haute température (pièces moteur/cyclage thermique) : co-optimisez la résistance à haute température, le fluage et la résistance à la fatigue thermique pour les pistons, culasses et pièces de chauffe.

- Coulée pour remplacer (châssis/structures intégrées) : coulage à basse pression/compression et infiltration. Moins de pièces, un rendement plus élevé, un coût total plus bas.

- Poudre additive (LPBF/SLM) : haute sphéricité/faibles satellites et fenêtres de procédé stables. Prendre en charge la topologie complexe et l’intégration rapide en petits lots.

Nos partenaires en composite matrice d’aluminium céramique

Nous collaborons avec de nombreux leaders du secteur pour développer et appliquer des composites matrices en aluminium céramique haute performance. Nos principaux partenaires incluent :

- CRRC : un leader mondial dans le domaine des équipements de transport ferroviaire.

- AVIC : une force centrale dans l’industrie aéronautique chinoise. Développement conjoint des matériaux et pièces aéronautiques.

- CASIC : applications dans les équipements spatiaux.

- Artillerie chinoise : applications dans les systèmes d’armes et les projets de défense.

- Groupe Norinco : soutient l’allègement et la durabilité des équipements d’armes.

- COMAC : Le principal développeur d’avions civils en Chine. Postulé dans des programmes comme C919.

- AECC : un pionnier de la R&D et de la fabrication des moteurs aéronautiques. Utilisation large dans les moteurs et autres pièces critiques.

Procédés de formage des composites à matrice d’aluminium céramique

Traitement de la déformation (extrusion/roulage/forgeage/roulement en anneaux)

Commencez par couler des lingots pour obtenir l’isotropie et une microstructure affinée. Prenez des plaques/profils/forgés avec une grande résistance, une longue durée de fatigue et une géométrie stable.

Contrôle de l’homogénéisation, des chemins de déformation et de la recristallisation. Utilisez des mesures de décharge du stress/redressement des étirements/HAND pour réduire la distorsion et la dispersion.

Coulage par compression/infiltration sous pression

Forcer l’aluminium en fusion pour remplir la puce ou infiltrer un préforme sous haute pression. La faible porosité et les propriétés mécaniques élevées conviennent aux cadres porteurs et aux sections avec de grands changements de murs.

Contrôlez étroitement la courbe pression-temps et la gestion thermique du coin. Vérifiez la résistance/porosité/revêtement de la préforme pour supprimer les phases interfaciales fragiles.

Infiltration sous vide/pression

Commencez par réaliser une forme céramique façonnée. Ensuite, utilisez la pression sous vide ou gaz/liquide pour infiltrer l’aluminium, permettant une fraction volumique élevée, un renforcement directionnel et une grande rigidité.

Observez la connectivité des pré-performances, la répartition de la taille des pores, la force motrice et le temps de séjour. Évitez les zones non infiltrées/gaz piégé et les sur-réactions à l’interface.

Agitation/brassage composé

Dispersez des particules céramiques telles que SiC/Al₂O₃/TiB₂ dans de l’aluminium fondu ou une boue semi-solide. Ensuite, basse pression/gravité/coulée sous pression directement. Idéal pour les pièces intégrées, sensibles au coût et à la masse.

Concentrez-vous sur le mouillage et la dispersion : contrôler la fenêtre de température, la teneur en Mg/flux, le brassage ultrasonique/électromagnétique, et le dégazage pour prévenir l’agglomération et la porosité.

Fabrication additive

Imprimez directement la topologie complexe et les canaux internes. Idéal pour les itérations rapides, les petits lots, et les supports/cadres nécessitant une stabilité en cycle thermique.

Vérifiez la sphéricité en poudre/oxygène/humidité et la stratégie de scan. Associé à des datums de soulagement de contrainte/HIP/vieillissement et usinage pour contrôler la déformation et les contraintes résiduelles.

Métallurgie des poudres

Adapté à l’uniformité à l’échelle nanométrique, aux fractions de volume élevé/spécial, et à de petites sections transversales avec des spécifications élevées. La composition et la distribution des particules sont précisément contrôlées.

La densification et le contrôle de l’oxygène sont essentiels : ils combinent souvent HIP/SPS avec une déformation secondaire. La taille est limitée et le coût est sensible à l’échelle des lots.

Renforcement réactionnel in situ

Produire des céramiques fines (par exemple, TiB₂/TiC) dans la matrice d’aluminium in situ. Des interfaces nettes, un bon mouillage et une solide adhérence permettent une grande résistance et une forte résistance à la fatigue dans les produits forgés.

Contrôler strictement les réactions exothermiques et la formation de phase fragile. Stabiliser la taille/la distribution des particules. La pureté des matières premières et les éléments d’alliage (par exemple, Mg) sont également essentiels.

Ce que nous pouvons offrir

- Évaluation rapide (48 h) : basée sur modèle 3D + service, faisabilité matériau/procédé de livraison, fenêtre de procédé et délai de devis/livraison.

- Sélection des matériaux et personnalisation des formules : associer la fraction/taille/distribution volumique nano-céramique in situ avec des matrices 2xxx/6xxx/7xxx pour atteindre les cibles de force/CTE/température/thermique.

- Co-conception DFM/DFA : optimiser les filets, l’épaisseur des parois, la disposition des nervures, la stratégie de séparation/soutien. Sortez des dessins manufacturables avec des conseils de tolérance.

- " Coulage pour remplacer " et optimisation des coûts : coulage à basse pression/pression et infiltration pour couper l’usinage et le nombre de pièces, réduisant ainsi les coûts et les délais d’exécution.

- Mise en œuvre de la route de procédé : forgé (extrusion/roulement/forgeage/roulement en anneau + T6/T651/T851), additif (LPBF + soulagement/HIP/vieillissement), coulée (LPDC/compression/infiltration).

- Ensemble d’usinage et de fixation : paramètres de l’outil PCD, fixations de serrage/vide, marges d’usinage et accumulation de tolérances.

- Systèmes de surface et de corrosion : anodisation dure/MAO/revêtements et conception d’isolation galvanique, adaptés aux exigences du média et de la durée de vie.

- Validation et contrôle qualité : tests matériaux/établi/routiers, scanner/radiographie, CMM, QCP/SPC, support de la documentation PPAP/FAI.

- Les prototypes → la production de masse → petites séries : cohérence des lots et contrôle du CPK, coordination de la chaîne d’approvisionnement et de la livraison.

- Diagnostic des défaillances et amélioration continue : support technique sur site et FA. Réduction continue du poids/coûts et prolongation de la vie.

Capacité intégrée de fabrication et de R&D

Force/capacité

Quatre chaînes de production pour la synthèse in situ, la coulée spéciale, la fonte semi-continue et les poudres additives. Production annuelle : 18 000 tonnes d’alliages et produits céramiques. Livraison intégrée des matériaux vers les pièces finies.

Équipement/matériel

Machines à 100+ cœurs, incluant des fours à synthèse par réaction, des systèmes de moulage en contre-gravité et des imprimantes SLM en métal grand format.

20+ instruments de test tels que des spectromètres d’émission optique et des analyseurs d’image. Traçabilité complète du processus.

Expérience/équipe

Depuis 1992, nous nous concentrons sur la recherche et l’industrialisation des alliages nanocéramiques. Nous couvrons la conception des alliages, le développement des procédés et la fabrication de masse.

Recherche/diplômes

Soutenu par des universités et instituts nationaux. L’équipe comprend 1 boursier Changjiang, 1 professeur, 4 professeurs associés et 20+ masters/doctorants.

Détient 7 brevets d’invention. Nous fournissons en continu des solutions de matériaux et de procédés vérifiables.

Inspection et assurance qualité

- Équipement d’inspection par pénétrant fluorescent

- Machine à rayons X (système d’imagerie en temps réel)

- Machine de test de fatigue

- Machine d’essai de traction

- Analyseur d’hydrogène

- Analyseur d’oxygène/azote/hydrogène

- Microscope

- Diffractomètre aux rayons X

- Analyseur de taille de particule

- Spectromètre d’émission optique

Nous fournissons également des produits en alliage d’aluminium associés

Nous fournissons des plaques, des profils, des forges et des anneaux.

Nous soutenons la composition et la sélection des trempages, l’usinage et la coordination des traitements thermiques, ainsi que les rapports d’essai conformes.

Si vous avez besoin de cibles spécifiques (force/fatigue/CTE/plage de température), laissez un message. Nous vous retournerons un plan et un devis dans les 48 heures.

Alliages d’aluminium à haute résistance

-

Alliage d’aluminium 7075

Un alliage d’aluminium haute résistance pour les structures aéronautiques. Mauvaise soudabilité et résistance à la corrosion moindre.

-

Alliage d’aluminium 2024

Bonne performance en fatiguation et haute résistance. Largement utilisé dans les structures aéronautiques.

-

Alliage d’aluminium 2219

Un alliage à haute résistance pour les structures de vaisseaux spatiaux. Offre une bonne soudabilité.

-

Alliage d’aluminium 7050

Haute résistance à la corrosion sous contrainte. Utilisé dans les structures aérospatiales.

-

Alliage d’aluminium 7068

L’un des alliages d’aluminium commerciaux les plus résistants. Utilisé dans l’aérospatiale et l’automobile.

-

Alliage d’aluminium 5083

Excellente résistance à la corrosion et soudabilité. Adapté aux équipements marins et chimiques.

Alliages d’aluminium à haute température et résistants à l’usure

-

Alliage d’aluminium 2618 / 2618A

Généralement utilisé pour les pistons, bielles ou pièces de turbine forgées. Conserve les avantages de force et de fatigue à 200–250 °C pendant de longues périodes.

-

Alliage d’aluminium 2219

Courant pour les réservoirs spatiaux et les structures soudées. Bonne soudabilité. Conserve une résistance entre 150 et 200 °C, mieux que les alliages 6xxx/7xxx typiques de cette plage.

-

Alliage d’aluminium 2014 / 2024

Conservent bien les propriétés à 125–150 °C comparées aux alliages 6xxx/7xxx. Installer des structures portantes à température moyenne.

Exemples et devis rapides

Matériaux personnalisés adaptés à votre CTE cible, à la plage de température et à la conductivité thermique – envoyez-nous vos plans et conditions de fonctionnement, et dans les 48 heures nous fournirons une solution matériale, une fenêtre de procédé, un devis et un délai de livraison.

Questions connexes (FAQ)

Qu’est-ce qu’un composite matrice d’aluminium ?

Un matériau d’ingénierie utilisant l’aluminium/alliage d’aluminium comme matrice et des armassages céramiques tels que SiC, TiB₂ ou Al₂O₃.

Il vise à maintenir une faible densité tout en augmentant la résistance, la rigidité, l’usure, la stabilité thermique et dimensionnelle.

Quelle est la solidité d’un composite matrice d’aluminium céramique ?

Cela dépend du type de renforcement/fraction volumique et de la route du procédé.

Les notes de coulage atteignent généralement YS 250–350 MPa et UTS 300–450 MPa.

Les grades forgés renforcés in situ sont plus élevés, avec des UTS 700–800 MPa (spécifiques au grade et au tempérament).

Si vous avez des métriques cibles (résistance/CTE/température/thermique), nous pouvons adapter la composition et le procédé.

L’aluminium et la céramique sont-ils la même chose ?

Non. L’aluminium est un métal avec une bonne conductivité thermique/électrique et une grande ductilité.

Les céramiques sont des non-métaux avec une grande dureté, une faible dilatation thermique et une résistance à l’usure et à la chaleur, mais avec une fragilité plus élevée.

Les combiner permet d’obtenir des pièces légères avec une plus grande résistance/rigidité et une meilleure stabilité en cycle thermique.

Quels sont les avantages par rapport à Al-Li et aux alliages de titane ?

La résistance/rigidité spécifique peut égaler ou dépasser le titane, avec un coût plus contrôlable.

Comparé à Al-Li, le CTE est plus faible et la résistance à l’usure est meilleure, ce qui améliore la consistance de l’assemblage.