Des particules de nanocéramique sont cultivées in situ dans le mélange d’alliage d’aluminium, combinant la légèreté et la ténacité de l’aluminium avec la résistance et la dureté de la céramique.

Cela permet la " substitution par forgeage coulé ", la réduction du poids, des économies de coûts et une performance améliorée sous procédés de coulée.

Idéal pour les composants à haute rigidité et dimensionnellement stables dans les équipements aérospatiaux et électroniques, les structures de châssis automobiles porteurs et légères, ainsi que les pièces antibruit en transport ferroviaire.

Pourquoi utiliser des composites en matrice en céramique en aluminium moulé

Les composites en matrice d’aluminium en céramique moulée (Al-MMC / AlSiC) font pousser des particules nanocéramiques in situ à l’intérieur de la fonte d’aluminium, créant une matrice d’aluminium renforcée de particules qui combine la faible densité et la ténacité de l’aluminium avec une résistance, une rigidité et une résistance à l’usure similaires à celles de la céramique.

- Remplacement par moulage avec économies de coûts : Obtient une résistance, une rigidité et une ductilité semblables à celles de la forge sous les procédés de coulée, réduisant ainsi le forgé et l’usinage lourd, raccourcissant les délais de livraison et réduisant le coût total.

- Plus léger mais plus fort et plus stable : Comparé aux alliages d’aluminium moulés conventionnels (comme l’A356), il offre une résistance, une rigidité et une durée de vie de fatigue nettement supérieures, ainsi qu’une stabilité dimensionnelle et un amortissement supérieurs lors des cycles thermiques.

- Performance personnalisable : En ajustant la teneur, la taille et le système d’alliage matriciel des particules céramiques, les propriétés peuvent être configurées pour atteindre des objectifs spécifiques pour le CTE, la plage de température de travail et la conductivité thermique dans des structures complexes légères.

- Formage en une étape adapté au processus : Compatible avec la coulée basse pression (T6), la coulée à compression (T6) et la moulée sous pression (certaines qualités sans traitement thermique), permettant une formation quasi nette de géométries complexes avec une excellente consistance en batch.

- Éprouvés dans des applications exigeantes : Déjà appliqué dans les structures aérospatiales, les cadres d’équipements électroniques, les pièces de châssis automobiles et les composants de transport ferroviaire où la grande rigidité, la stabilité dimensionnelle et la réduction de poids sont essentielles.

En résumé, l’Al-MMC coulé (AlSiC) permet des pièces moulées à haute résistance et à haute rigidité qui atteignent ou dépassent les objectifs mécaniques tout en réduisant le poids et le coût total, ce qui en fait une alternative attrayante aux solutions forgées en aluminium, titane et fonte.

Les produits composites matriciels en aluminium moulé populaires de Chalco

Nous proposons la production sur mesure et en série de moulages de sable, de moules métalliques basse pression, de pièces par gravité et de pièces coulées de précision — offrant une livraison en un guichet unique, du prototypage à la fabrication en série.

Composite à matrice d’aluminium céramique haute résistance coulée (JZ101)

La JZ101 est conçue pour des pièces porteuses critiques telles que les articulations du châssis et les bras de charnière, offrant une résistance supérieure et une durée de fatigue plus longue sous un même poids.

Contactez-nous dès maintenant

- Résistance des fractures : 410–420 MPa

- Limite d’élasticité : 340–350 MPa

- Module élastique : 85–95 GPa

Composite en aluminium moulé à matrice de matrice céramique à grand module (JZ109)

JZ109 est développé pour des applications nécessitant une grande précision, une faible déformation et un amortissement des vibrations.

Il offre un déplacement élastique plus faible et une plus grande stabilité dimensionnelle sous la même charge, ce qui le rend idéal pour les composants d’équipements électroniques, les équipements d’outillage et les structures de transport ferroviaire.

Contactez-nous dès maintenant

- Résistance à la fracture : 360–370 MPa

- Limite d’élasticité : 320–330 MPa

- Module élastique : >90 GPa

Composite en aluminium à haute ductilité moulée (JZ110) en aluminium moulé

Le JZ110 offre une meilleure élongation et une plus grande robustesse pour supporter des conditions d’impact et de tolérance d’assemblage exigeantes.

Il offre une excellente absorption d’énergie et une excellente résistance aux chocs, est respectueux des tolérances lors de l’assemblage et réduit le risque de rupture cassante.

Contactez-nous dès maintenant

- Résistance à la fracture : 350 MPa

- Limite d’élasticité : 290 MPa

- Allongement : 14 %

- Limite de fatigue : 110 MPa

Autres composites en matrice en céramique en aluminium coulé (tous en série)

Nous proposons également une large gamme d’alliages composites à matrice d’aluminium en céramique moulée pour répondre à des besoins d’application variés.

-

FC011 (Série de casting)

Résistance à la traction : 330–350 MPa

Limite d’élasticité : 280–300 MPa

Module élastique : 71–73 GPa

Allongement : 10–14 %

Densité : 2,72 g/cm³

Procédé : Moulage basse pression (T6)

-

FC031 (Série de casting)

Résistance à la traction : 380–400 MPa

Limite d’élasticité : 300–320 MPa

Module élastique : 80–85 GPa

Allongement : 2–3 %

Densité : 2,77 g/cm³

Procédé : Moulage basse pression (T6)

-

FC021 (Série de casting)

Résistance à la traction : 360–370 MPa

Limite d’élasticité : 320–330 MPa

Module élastique : 90–95 GPa

Allongement : 0,5–1 %

Densité : 2,82 g/cm³

Procédé : Moulage basse pression (T6)

-

FC041 (Série de casting)

Résistance à la traction : 530–550 MPa

Limite d’élasticité : 450–470 MPa

Module élastique : 78–80 GPa

Allongement : 3–4 %

Densité : 2,89 g/cm³

Procédé : Moulage basse pression (T6)

-

FC052S (Série de coulage)

Résistance à la traction : 365–410 MPa

Limite d’élasticité : 290–350 MPa

Module élastique : 72–75 GPa

Allongement : 5–20 %

Densité : 2,72 g/cm³

Procédé : Moulage par pression (T6)

-

FC071S (Série de Casting)

Résistance à la traction : 400–460 MPa

Limite d’élasticité : 340–380 MPa

Allongement : 2–5 %

Densité : 2,69 g/cm³

Procédé : Moulage par pression (T6)

-

FC081 (Série de casting)

Résistance à la traction : ≥630 MPa

Limite d’élasticité : ≥600 MPa

Allongement : ≥4 %

Densité : 2,85 g/cm³

Procédé : Casting (T6)

-

FC082 (Série de casting)

Résistance à la traction : 540–560 MPa

Limite d’élasticité : 460–490 MPa

Allongement : 7–15 %

Procédé : Moulage par pression (T6)

-

FC061HTF (Série de casting)

Résistance à la traction : 185–210 MPa

Limite d’élasticité : 140–150 MPa

Allongement : 10–12 %

Procédé : Moulage sous pression, sans traitement thermique

Comment choisir le bon matériau pour votre projet

- Pour une meilleure résistance et une résistance à la fatigue, choisissez JZ101.

- Pour la rigidité et la stabilité dimensionnelle, choisissez JZ109 ou FC021.

- Pour une forte allongation et des performances faciles à assembler, choisissez JZ110 ou FC052S.

- Pour une résistance maximale à l’impact, choisissez FC081 ou FC041.

- Pour la priorité coût et efficacité, choisissez FC061HTF.

Envoyez-nous vos plans, spécifications cibles et conditions de travail, et nous vous fournirons une solution matériau personnalisée, une fenêtre de procédé, un devis et un délai de livraison en 48 heures.

Comparaison entre les composites matrices en aluminium céramique et l’alliage d’aluminium coulé A356

Une amélioration complète des performances — atteignant à la fois un design léger et une haute résistance.

Comparés aux A356 en alliage d’aluminium coulé traditionnels, les composites à matrice d’aluminium céramique Chalco (série JZ) offrent des améliorations remarquables en résistance, rigidité et durée de vie de fatigue, tout en maintenant une faible densité et une excellente usinabilité.

| Matériau de moulage | A356 (aluminium coulé conventionnel) | JZ101 (Haute Résistance) | JZ109 (Module élevé) | JZ110 (Ductilité élevée) |

| Résistance à la fracture (MPa) | 280-310 | 410-420 | 325 | 350 |

| Limite d’élasticité (MPa) | 180-230 | 340-350 | 295 | 290 |

| Module élastique (GPa) | 68-72 | 85-95 | 72 | 73 |

| Allongement ( %) | 2-3 | 2-3 | 0.5 | 14 |

| Densité (g/cm³) | 2.70 | 2.77 | 2.71 | 2.72 |

| Limite de fatigue (MPa) | 50 | 70 | - | 110 |

Composites matriciels d’aluminium céramique Chalco — permettant à vos pièces moulées d’être plus légères, plus résistantes et au-delà des limites des alliages d’aluminium conventionnels.

Avantages des composites à matrice d’aluminium en céramique coulée

- Faible densité : naturellement léger, avec une densité comparable à celle des alliages d’aluminium — idéal pour atteindre des objectifs de perte de poids.

- Haute résistance : La résistance à la traction et la limite d’élasticité sont nettement supérieures à celles des alliages d’aluminium coulés conventionnels.

- Module élevé : Module élastique jusqu’à 95 GPa, offrant une déformation élastique plus faible sous la même charge, une meilleure stabilité dimensionnelle et un amortissement des vibrations supérieur.

- Résistance à la fatigue : Durée de vie et limite de fatigue grandement améliorées dans des conditions typiques telles que la flexion rotative ou les essais à double trou.

- Résistance à l’usure : Dureté plus élevée et perte de friction moindre, adapté à l’utilisation à long terme et aux pièces mobiles à haute fréquence.

- Résistance à la corrosion : Conserve la résistance à la corrosion des alliages d’aluminium, assurant un service stable dans divers environnements.

- Résistance à la fatigue haute température et thermique : résistance supérieure à haute température et performances de fluage pour une meilleure fiabilité lors du cycle thermique.

- Adapté aux procédés et à l’usinage : compatible avec la coulée basse pression (T6), la coulée à compression (T6) et la moulée sous pression (certaines qualités sans traitement thermique) ; supporte l’usinage et le soudage conventionnels, et des options de poudre d’impression 3D sont également disponibles.

Cas d’application des composites à matrice en céramique en aluminium moulé

Applications aérospatiales

Tiangong-1 :

- Solution : Remplacement de certains composants en alliage de titane par de l’aluminium céramique coulé (Al-MMC / AlSiC).

- Résultat : Réduction de poids d’environ 30 % avec une rigidité et une stabilité dimensionnelle supérieures, permettant un amarrage de haute précision entre le vaisseau Shenzhou et la station spatiale.

Tiangong-2 :

- Livraison : 38 éléments structurels clés.

- Résultat : A obtenu une perte totale de poids d’environ 28 kg. Une excellente stabilité dimensionnelle et un amortissement des vibrations assuraient une imagerie, un suivi et des performances de pointage précises pour les caméras embarquées.

Chang’e-3

- Solution : Substitué les composants partiels en alliage de titane par de l’aluminium en céramique moulée.

- Résultat : Réduction de poids d’environ 30 %, avec une précision de rotation significativement améliorée et une fiabilité des pièces mobiles de l’espace, maintenant des performances stables sous des conditions de cycle thermique et de vibration.

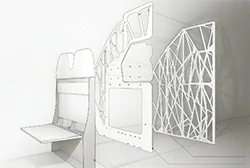

Applications aéronautiques

-

Le cadre de porte d’admission de l’APU (Unité d’Alimentation Auxiliaire) du système de carburant et d’alimentation a déjà été installé avec succès sur le grand avion C919 n° 003.

Autres applications aérospatiales des composites à matrice d’aluminium céramique :

Composants de la porte de l’habitacle

Mécanismes de cabine bionique

Bras de charnière de l’avion

La performance complète des composites matrice d’aluminium céramique de Chalco dépasse celle de l’alliage aluminium-lithium de troisième génération 2196 et a été incluse dans les normes de matériaux et la liste des fournisseurs qualifiés de COMAC.

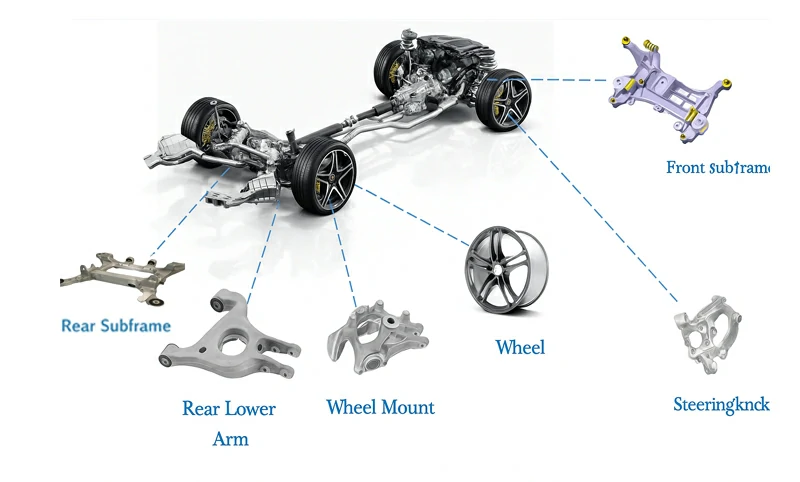

Applications automobiles (châssis)

Des composites en matrice en aluminium en céramique moulée sont utilisés dans les sous-châssis, les articulations de direction et les bras de suspension — des composants clés du châssis automobile.

Ils répondent aux exigences de résistance, de rigidité et de fatigue tout en remplaçant les pièces forgées, offrant ainsi un poids plus léger, une stabilité accrue et un coût moindre.

| Matériau et procédé | Articulation de direction en coule QT450 | 6082 Articulation de direction forgée | Pommeau de direction en aluminium céramique (coulé) |

| Élasticité | 310MPa | 280MPa | 290MPa |

| Allongement après fracture | 9%-11% | 10%-11% | 10%-14% |

| Densité | 7,1 g/cm³ | 2,71 g/cm³ | 2,71 g/cm³ |

L’utilisation de l’aluminium céramique pour les articulations de direction permet d’obtenir solidité et flexibilité de fatigue, permettant la substitution par la forge coulée, une réduction significative du poids et un assemblage plus stable et efficace.

Articulation de direction automobile

L’utilisation de poings de direction en aluminium en céramique moulée (Al-MMC) permet une réduction de poids d’environ 56 % par rapport à la fonte et environ 10 % par rapport aux alliages d’aluminium traditionnels — le tout sans augmentation du coût.

Contactez-nous dès maintenant

Moyeu de roue automobile

Avec les moyeux en aluminium en céramique moulée (Al-MMC), le poids est réduit d’environ 70 % par rapport aux moyeux en fonte et d’environ 20 % par rapport aux jantes en aluminium conventionnelles.

Contactez-nous dès maintenantEn plus des solutions composites matrices d’aluminium en céramique, Chalco propose également des produits en aluminium moulé et forgé, répondant à divers besoins en matière de légèreté, de résistance et d’efficacité économique.

Moulage de moyeu de roue en aluminium

Forge de moyeu de roue en aluminium

Jantes en aluminium vs. jantes en acier

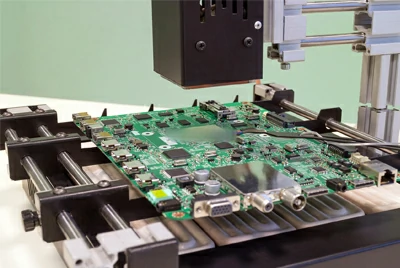

Soudage de copeaux et équipements d’emballage électronique

Dans les projets d’équipements de soudure et d’emballage de puces de nouvelle génération, les conditions de fonctionnement à haute vitesse (16–20 g) exigent une rigidité exceptionnelle, une stabilité dimensionnelle et un amortissement des vibrations supérieur provenant des composants structurels.

Contactez-nous dès maintenant

Applications du rail à grande vitesse

Obtenir des performances plus légères, plus stables et plus silencieuses tout en maintenant la sécurité structurelle — les composites matrices en aluminium céramique permettent de réduire le poids, de plus grande vitesse, d’améliorer l’efficacité énergétique et de réduire le bruit pour les trains à grande vitesse.

En remplaçant la fonte importée par des coulées composites en aluminium céramique à matrice, le poids est réduit d’environ 60 %, avec une meilleure dissipation de la chaleur, moins de vibrations et une plus grande fiabilité sous des charges élevées à long terme et des cycles thermiques.

Contactez-nous dès maintenant

Nos partenaires dans les composites matriciels en céramique en aluminium moulé

Nous collaborons en étroite collaboration avec de nombreuses organisations et marques de premier plan, en nous concentrant sur la recherche, le développement et l’application de composites matriciels céramiques d’aluminium haute performance.

Nos principaux partenaires incluent :

- CRRC (China Railway Rolling Stock Corporation) : Un leader mondial dans la fabrication d’équipements pour le transport ferroviaire.

- AVIC (Aviation Industry Corporation of China) : Partenariat dans le développement de matériaux et composants avancés pour avions.

- CASIC (China Aerospace Science and Industry Corporation) : Application de composites matrices d’aluminium céramiques haute performance dans les équipements aérospatiaux.

- China North Industries Group (NORINCO) : Utilisation de composites à matrice d’aluminium céramique dans les systèmes d’armes et les projets de défense.

- China South Industries Group : Amélioration de l’allègement et de la durabilité des équipements de défense grâce à la technologie des composites d’aluminium céramique.

- COMAC (Commercial Aircraft Corporation of China) : le principal développeur des avions civils chinois ; des composites matrices en aluminium céramique sont utilisés dans C919 et d’autres programmes.

- AECC (Aero Engine Corporation of China) : Pionnière dans la R&D et la fabrication de moteurs aéronautiques, appliquant largement des composites à matrice d’aluminium céramique dans les moteurs et autres composants critiques.

Notre équipement de production

Nous sommes spécialisés dans la fonte de précision par investissement utilisant le procédé du sol silice, soutenue par une forte collaboration avec des universités nationales et des instituts de recherche de premier plan.

Grâce à une solide capacité technique, nous avons produit en masse plus de 3 000 pièces de précision, couvrant des structures complexes et des exigences de grande cohérence dans de multiples industries.

Pour raccourcir le temps de préparation du moule et livrer rapidement les prototypes aux clients, nous sommes équipés de :

Une imprimante 3D intelligente à noyau de sable (2000 × 1000 × 750 mm).

Deux imprimantes à motifs cirés 3D (1200 × 1200 × 600 mm et 500 × 500 × 500 mm)

Équipement d’injection de cire

Équipement de motifs cirés

Four à pression sous vide

Cela permet une production rapide de moules à sable, de noyaux de sable et de motifs de cire, garantissant une coulée efficace et fiable de composants complexes.

Ligne de moulage continue à sablage en résine

Ce système comprend une ligne de moulage en résine et une chaîne d’assemblage en boîtes, offrant la capacité de produire de grandes pièces moulées.

Ligne de coulée basse pression

Cet équipement permet une production continue et à grande échelle de pièces moulées dans diverses spécifications (taille maximale de moulage 1200 × 1100 × 1000 mm).

Machine de coulée à pression différentielle — type à double station

Ce système fonctionne à une pression synchronisée de 6 bars et peut couler des pièces allant jusqu’à 1500 × 1300 mm.

Machine de moulage par gravité

Une machine de coulée par gravité à séparation verticale, adaptée à la production de pièces moulées de plus petite taille.

Conformité et cohérence : tests, R&D et assurance qualité

Nous avons mis en place un système de vérification intégré couvrant l’ensemble du processus, des matériaux entrants à la production et à la livraison finale.

Tous les tests et enregistrements sont réalisés conformément aux normes ASTM / ISO / GB, garantissant la cohérence des lots, la traçabilité complète et la capacité de fournir des rapports de test de matériaux (MTR) et des certificats d’inspection à chaque expédition.

Nous supportons également les plans de test basés sur des projets et la vérification par des tiers.

- Inspection par pénétrante fluorescente (FPI) : Détection rapide des fissures de surface et des défauts de pénétration afin d’améliorer la stabilité du matériau et la qualité de surface de coulée.

- Imagerie radiographique en temps réel (RT) : Inspection en ligne pour les retraits, inclusions et fissures, aidant à optimiser les paramètres du procédé.

- Machine d’essai de fatigue : Effectue des essais de flexion rotative, de compression et de tension à trou ouvert, générant des courbes S–N et des limites de fatigue.

- Machine d’essai de traction : mesure Rm, Rp0.2, A et E pour vérifier la résistance, la rigidité et la conformité à l’allongement.

- Analyseurs hydrogène / ONH : Surveillez la teneur en gaz et la propreté des fonds pour réduire la porosité et le risque de fracture fragile.

- Microscope métallographique : Observe la taille/distribution des particules, la microstructure et la porosité afin d’évaluer la stabilité du matériau.

- Diffractomètre aux rayons X (XRD) : Analyse la composition de phase, les précipités et les contraintes résiduelles afin de guider le traitement thermique et l’optimisation des performances.

- Analyseur de taille de particule (PSD) : Mesure la distribution D10 / D50 / D90 pour garantir la cohérence et la répétabilité de la phase de renforcement.

Envoyez-nous vos plans, spécifications cibles et conditions de travail, et nous vous fournirons une solution matériau personnalisée, une fenêtre de procédé, un plan de test, un devis et un délai de livraison en 48 heures.

Emballage et transport de composites à matrice en céramique en aluminium coulé

Pour garantir l’apparence et la stabilité des performances des composites matrices d’aluminium céramiques lors du transport mondial, nous utilisons une protection multicouche et proposons des options d’emballage personnalisées.

- Protection intérieure : Les surfaces fonctionnelles sont recouvertes d’un film protecteur en PE, et des entrelacs sans poussière sont placés entre les feuilles. Les pièces revêtues ou à finition miroir sont enveloppées individuellement pour protéger contre les rayures et la pression.

- Protection contre l’humidité et la corrosion : Film antirouille VCI avec sacs barrières aluminium-plastique scellés sous vide, contenant des dessiccants et des cartes indicatrices d’humidité (HIC). Une protection supplémentaire est disponible pour le fret maritime.

- Renforcement structurel : Amorti EVA, palettes de positionnement personnalisées, protège-angles, film extensible et bandes de fixation avec des étiquettes claires de choc et d’inclinaison assurent une manipulation sûre.

- Caisses et certification : caisses en contreplaqué (conformes ISPM 15) avec accès à chariot élévateur à quatre voies ; Poids recommandé de la caisse ≤1200 kg (généralement 300–800 kg).

- Documents annexes : liste d’emballage, facture/connaissement d’embarquement, certificat matériau EN 10204 3.1, et rapports d’inspection (dimensions, planéité, revêtement, etc.) disponibles sur demande.

FAQ questions connexes

Qu’est-ce que le composite matrice d’aluminium (Al-MMC / AlSiC) ?

C’est un matériau composite fabriqué en introduisant des renforts céramiques (tels que SiC, Al₂O₃, TiC ou TiB₂) dans une matrice d’alliage d’aluminium, combinant la légèreté et la ductile nature de l’aluminium avec la résistance, la dureté et la stabilité des céramiques.

Elle peut être produite par réaction in situ, métallurgie des poudres ou procédés de coulée, avec des propriétés adaptées en ajustant la fraction volumique de particules, la taille, la plage CTE/température et la conductivité thermique.

AlSiC est un système typique utilisant des particules SiC comme phase de renforcement.

Quelle est la résistance des composites à matrice d’aluminium ?

Ils offrent généralement une résistance supérieure à celle des alliages d’aluminium coulés conventionnels, avec des améliorations significatives de la rigidité et des performances en forme de fatigue.

- JZ101 (Haute résistance) : 410–420 MPa

- FC041 (Haute résistance) : 530–550 MPa

- FC081 (Ultra-haute résistance) : ≥630 MPa

Obtenez des échantillons et un devis rapide

Personnalisez votre matériau en fonction de la CTE cible, de la plage de température ou de la conductivité thermique — envoyez-nous vos plans et conditions de travail, et nous vous fournirons une solution du matériau, une fenêtre de procédé, un devis et un délai de livraison dans les 48 heures.