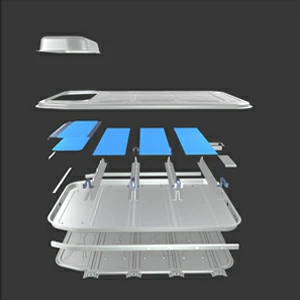

Dans les tubes en aluminium micro-canaux pour échangeurs de chaleur automobiles et les tubes micro-canaux ultra-larges pour le refroidissement des batteries de VE, le principal défi n’est pas la faisabilité de l’extrusion, mais la production de masse stable — un taux de rendement constant, une hermétisation et une soudabilité constants.

Chalco fournit des matrices d’extrusion prévalidées et réglées pour le procédé, prêtes à être utilisées pour l’extrusion d’essai — pas seulement des dessins théoriques. Les puces existantes couvrent des tubes plats micro-canaux pour radiateurs/CVC (≤ 60 mm) et des canaux de refroidissement intégrés pour les systèmes de batteries (60–253 mm). Les échantillons peuvent être obtenus sans frais initiaux d’outillage pour les tests de pression, l’évaluation du brasage et la vérification de l’assemblage — généralement 2 à 4 semaines plus rapidement et économisant des milliers de dollars par rapport au développement de nouveaux coins.

- Taux d’écoulement et hermététiqueté : Les matrices d’extrusion à paroi mince multi-ports ont déjà été produites en volume avec une formation de canal constante, une épaisseur de paroi uniforme et des joints de soudure denses — répondant aux exigences de résistance à la pression et de brasage sous vide.

- Faible barrière de prototypage : L’extrudation d’échantillons de tubes micro-canaux directement à partir de matrices existantes permet l’assemblage et la validation de la pression sans coût de moule.

- Solution ultra-large : Pour > plaques de refroidissement intégrées de 253 mm, une voie d’outillage de joints est disponible, visant moins de points de soudure, moins de risques de fuite et des taux de recyclage plus faibles.

Navigation rapide :

Radiateurs / CVC à micro-canaux plats (≤60 mm)

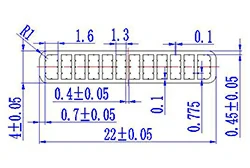

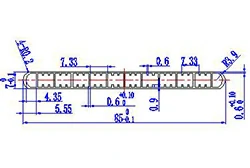

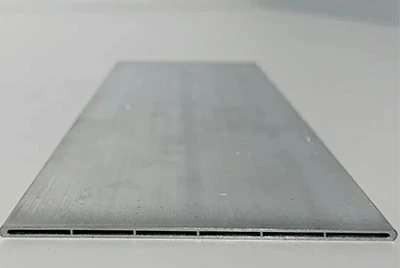

Les matrices d’extrusion en tube en aluminium micro-canal suivantes fournies par Chalco ont été validées en production de masse et sont principalement utilisées pour les radiateurs automobiles, condenseurs, évaporateurs, pompes à chaleur et bobines CVC, généralement avec des largeurs inférieures à 60 mm. Tous les coins listés peuvent être extrudés par essai pour obtenir de vrais échantillons sans frais initiaux d’outillage, en soutenant les tests de pression, le brasage sous vide et la vérification de l’ajustement de l’assemblage.

Faites correspondre votre profil cible en fonction des dimensions W×H, du nombre de canaux et de l’alliage recommandé.

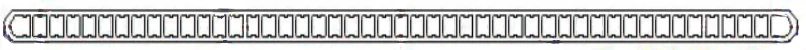

| Moisissure n° | En × H / mm | Trou | Illustration | Alliage recommandé |

| HL20-22 | 22*4 | 12 |  | 1xxx / 3xxx |

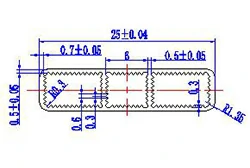

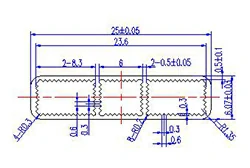

| HL20-25-1 | 25*6 | 3 |  | 1xxx / 3xxx |

| HL20-25-2 | 25*6 | 3 |  | 1xxx / 3xxx |

| HL20-25-3 | 25*6 | 8 |  | 1xxx / 3xxx |

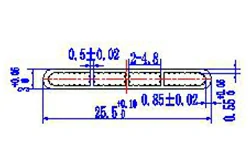

| HL20-25-4 | 25.5*3 | 4 |  | 1xxx / 3xxx |

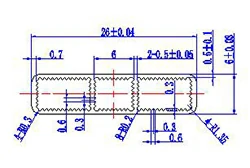

| HL20-26 | 26*6 | 3 |  | 1xxx / 3xxx |

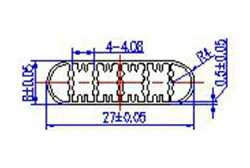

| HL20-27 | 27*8 | 6 |  | 1xxx / 3xxx |

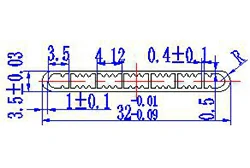

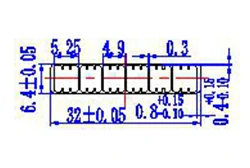

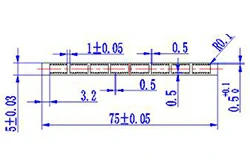

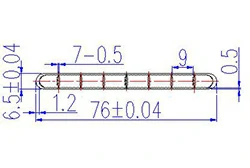

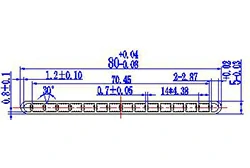

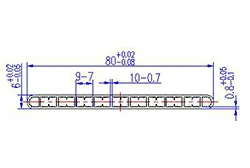

| HL30-32-1 | 32*3.5 | 7 |  | 1xxx / 3xxx |

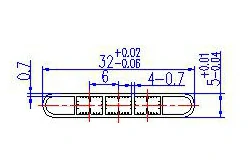

| HL30-32-2 | 32*5 | 5 |  | 1xxx / 3xxx |

| HL30-32-3 | 32*6.4 | 6 |  | 1xxx / 3xxx |

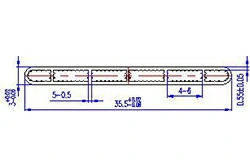

| HL30-35 | 35.5*3 | 6 |  | 1xxx / 3xxx |

| HL30-36 | 36*3 | 11 |  | 1xxx / 3xxx |

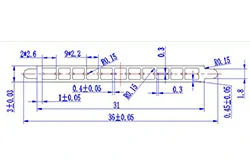

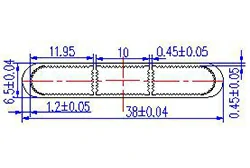

| HL30-38-1 | 38*6.5 | 3 |  | 1xxx / 3xxx |

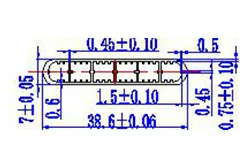

| HL30-38-2 | 38.6*7 | 6 |  | 1xxx / 3xxx |

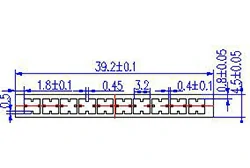

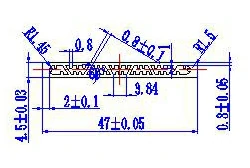

| HL30-39 | 39.2*4.5 | 10 |  | 1xxx / 3xxx |

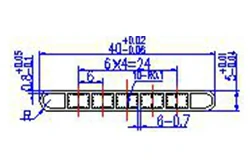

| HL40-40-1 | 40*5 | 7 |  | 1xxx / 3xxx |

| HL40-40-2 | 40*7 | 6 |  | 1xxx / 3xxx |

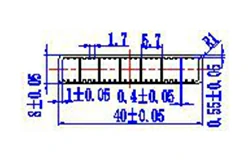

| HL40-40-3 | 40*8 | 7 |  | 1xxx / 3xxx |

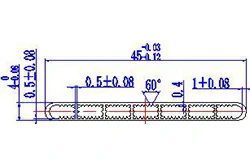

| HL40-45 | 45*4 | 7 |  | 1xxx / 3xxx |

| HL40-47 | 47*4.5 | 7 |  | 1xxx / 3xxx |

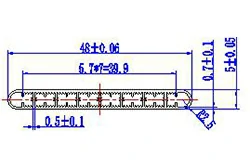

| HL40-48-1 | 48*5 | 8 |  | 1xxx / 3xxx |

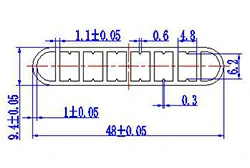

| HL40-48-2 | 48*9.4 | 8 |  | 1xxx / 3xxx |

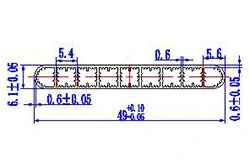

| HL40-49-1 | 49*6.1 | 9 |  | 1xxx / 3xxx |

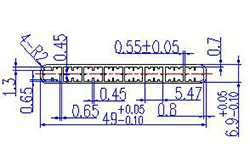

| HL40-49-2 | 49*6.9 | 8 |  | 1xxx / 3xxx |

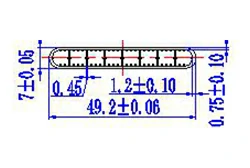

| HL40-49-3 | 49.2*7 | 8 |  | 1xxx / 3xxx |

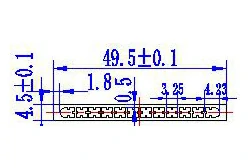

| HL40-49-4 | 49.5*4.5 | 12 |  | 1xxx / 3xxx |

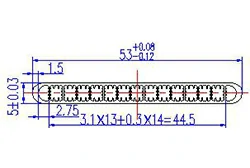

| HL50-53-1 | 53*5 | 15 |  | 1xxx / 3xxx |

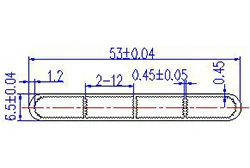

| HL50-53-2 | 53*6.5 | 4 |  | 1xxx / 3xxx |

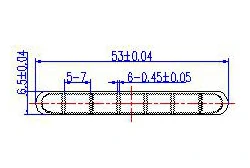

| HL50-53-3 | 53*6.5 | 7 |  | 1xxx / 3xxx |

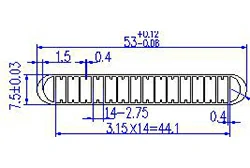

| HL50-53-4 | 53*7.5 | 16 |  | 1xxx / 3xxx |

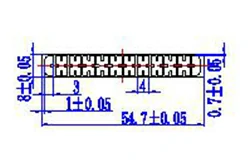

| HL50-54 | 54.7*8 | 12 |  | 1xxx / 3xxx |

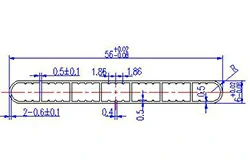

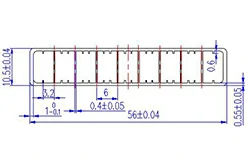

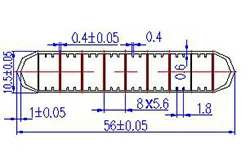

| HL50-56-1 | 56*10.5 | 7 |  | 1xxx / 3xxx |

| HL50-56-2 | 56*10.5 | 9 |  | 1xxx / 3xxx |

| HL50-56-3 | 56*10.5 | 10 |  | 1xxx / 3xxx |

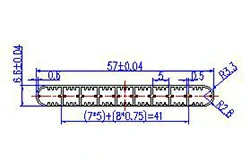

| HL50-57 | 57*6.6 | 9 |  | 1xxx / 3xxx |

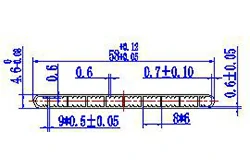

| HL50-58-1 | 58*4.6 | 10 |  | 1xxx / 3xxx |

| HL50-58-2 | 58*4.6 | 10 |  | 1xxx / 3xxx |

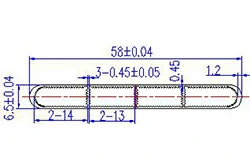

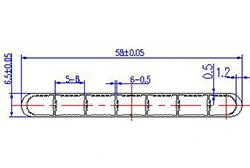

| HL50-58-3 | 58*6.5 | 7 |  | 1xxx / 3xxx |

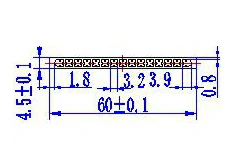

| HL60-60-1 | 60*4.5 | 15 |  | 1xxx / 3xxx |

| HL60-60-2 | 60*7 | 9 |  | 1xxx / 3xxx |

Pourquoi choisir les matrices à tubes plats Micro-Channel de Chalco (≤60 mm)

- Hermétisme et taux de passage du brasage : Ces matrices à paroi fine et multi-ports (≈0,3 mm de mur) ont prouvé une production en volume avec un remplissage simultané des canals, une épaisseur de paroi uniforme, un alignement précis des mandrins et des joints de soudure denses — réussissant les essais de brasage sous vide et de cycles à haute pression avec faible fuite et un risque minimal de ferraille par lots.

- Démarrage à faible risque, échantillonnage rapide : Les matrices marquées En stock / Ouvertes peuvent généralement être extrudées immédiatement par essai pour obtenir des échantillons de tubes micro-canaux pour la vérification, le brasage et l’assemblage — généralement 2 à 4 semaines plus rapidement que le développement d’un nouveau puce, et sans coût d’outillage préalable.

- Voie industrielle des alliages classiques : Les alliages recommandés sont concentrés dans les séries 1xxx / 3xxx, offrant une conductivité thermique élevée, une brassabilité et une résistance à la corrosion — conformément aux normes de l’industrie des radiateurs et du CVC, réduisant ainsi les cycles répétés d’approbation des matériaux.

- Utilisation directe pour le lancement interne du projet : Ce que vous recevez n’est pas un dessin de profil, mais de véritables segments de tube extrudé, prêts à être soudés dans des prototypes d’échangeurs de chaleur existants pour un essai d’installation, des tests de fuite et la validation du gabarit — adaptés à la justification interne du projet ou à la soumission par l’OEM.

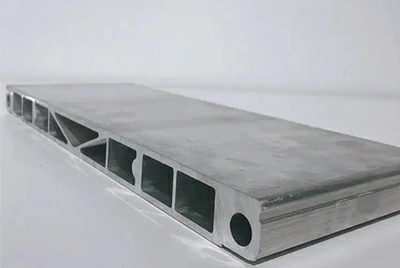

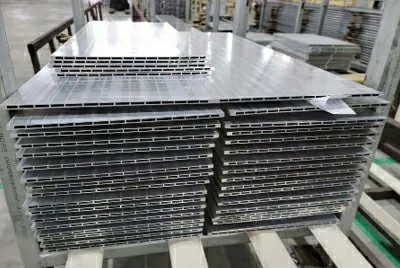

Plaques de refroidissement / larges canaux de refroidissement multi-cavités (60–253 mm)

Quick Jump: 60–98 (avec diagrammes de tolérance) | 100–253 (référence large multicavité)

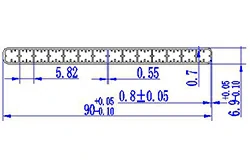

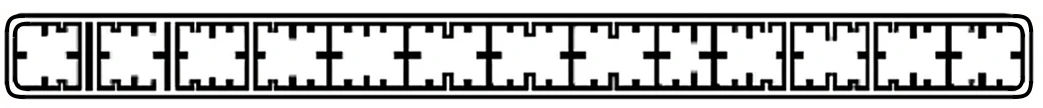

Les matrices d’extrusion suivantes sont conçues pour les plaques de refroidissement des batteries VE, les circuits de refroidissement et les modules de gestion thermique, couvrant des profils intégrés multi-cavités de 60 à 253 mm de large. Chalco fournit des matrices en stock, réglées au procédé, pouvant être extrudées en essais en échantillons pleine largeur pour la validation du débit, de la chute de pression et thermique — généralement 2 à 4 semaines plus rapidement et sans frais initiaux d’outillage comparé au développement de nouvelles puces.

Liste des puces en stock (60–98 mm)

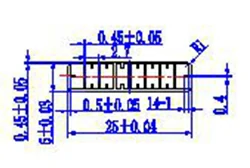

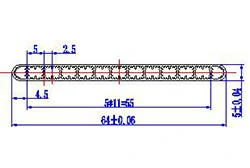

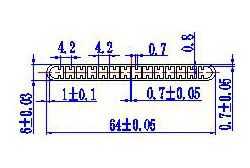

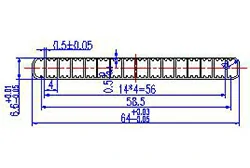

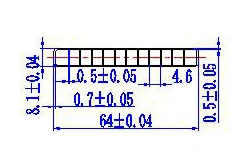

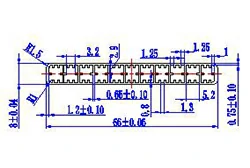

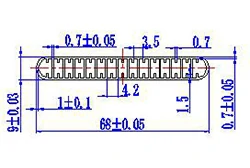

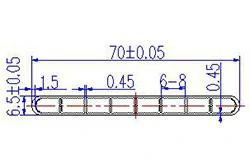

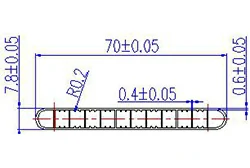

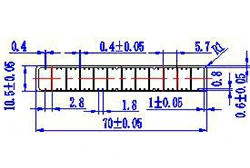

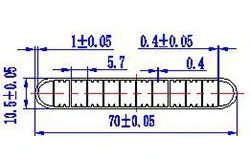

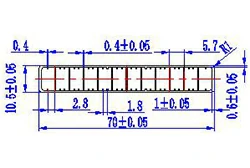

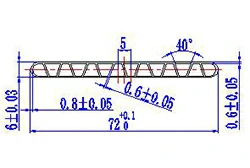

Correspondez à votre profil ciblé en fonction de l’H×H, du nombre de cavités et de l’alliage recommandé (3xxx / 6xxx selon l’application). Cette section comprend des plans avec des marquages de tolérance pour aider à préévaluer l’ajustement de l’assemblage, les exigences de planéité et la capacité de pression de cyclage.

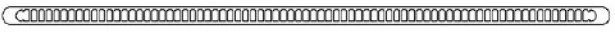

| Moisissure n° | En × H / mm | Trou | Illustration | Alliage recommandé |

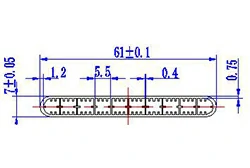

| HL60-61 | 61*7 | 10 |  | 3xxx / 6xxx |

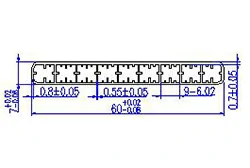

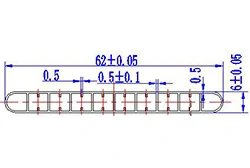

| HL60-62-1 | 62*6 | 8 |  | 3xxx / 6xxx |

| HL60-62-2 | 62*6 | 10 |  | 3xxx / 6xxx |

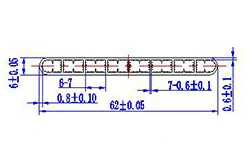

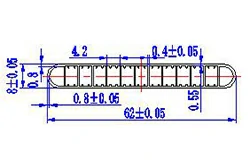

| HL60-62-3 | 62*8 | 13 |  | 3xxx / 6xxx |

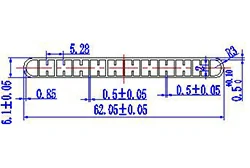

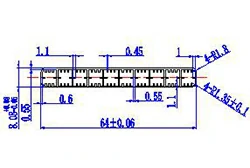

| HL60-62-4 | 62.05*6.1 | 12 |  | 3xxx / 6xxx |

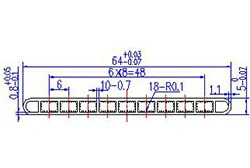

| HL60-64-1 | 64*5 | 11 |  | 3xxx / 6xxx |

| HL60-64-2 | 64*5 | 13 |  | 3xxx / 6xxx |

| HL60-64-3 | 64*6 | 14 |  | 3xxx / 6xxx |

| HL60-64-4 | 64*6.6 | 16 |  | 3xxx / 6xxx |

| HL60-64-5 | 64*8.1 | 12 |  | 3xxx / 6xxx |

| HL60-64-6 | 64*8.08 | 10 |  | 3xxx / 6xxx |

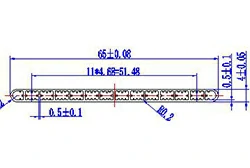

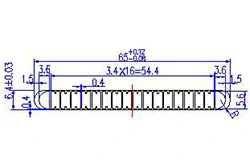

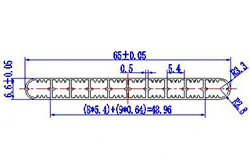

| HL60-65-1 | 65*4 | 14 |  | 3xxx / 6xxx |

| HL60-65-2 | 65*6.4 | 18 |  | 3xxx / 6xxx |

| HL60-65-3 | 65*6.4 | 18 |  | 3xxx / 6xxx |

| HL60-65-4 | 65*6.6 | 10 |  | 3xxx / 6xxx |

| HL60-66 | 66*8 | 11 |  | 3xxx / 6xxx |

| HL60-68 | 68*9 | 15 |  | 3xxx / 6xxx |

| HL70-70-1 | 70*6.5 | 8 |  | 3xxx / 6xxx |

| HL70-70-2 | 70*7.8 | 12 |  | 3xxx / 6xxx |

| HL70-70-3 | 70*10 | 12 |  | 3xxx / 6xxx |

| HL70-70-4 | 70*10 | 6 |  | 3xxx / 6xxx |

| HL70-70-5 | 70*10.5 | 12 |  | 3xxx / 6xxx |

| HL70-72 | 72*6 | 16 |  | 3xxx / 6xxx |

| HL70-75 | 75*5 | 8 |  | 3xxx / 6xxx |

| HL70-76 | 76*6.5 | 8 |  | 3xxx / 6xxx |

| HL80-80-1 | 80*5 | 16 |  | 3xxx / 6xxx |

| HL80-80-2 | 80*6 | 11 |  | 3xxx / 6xxx |

| HL80-85 | 85*7 | 12 |  | 3xxx / 6xxx |

| HL90-90 | 90*6.9 | 14 |  | 3xxx / 6xxx |

| HL90-98 | 98*11 | 17 |  | 3xxx / 6xxx |

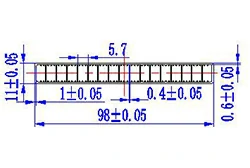

Liste des matrices en stock (100–253 mm)

Les profils d’extrusion de canaux / plaques de refroidissement multi-cavités de 100 à 253 mm de large suivants sont présentés sous forme de schémas de section transversale simplifiés pour la lisibilité. Pour des tolérances détaillées, des alliages recommandés, des plages de contrôle de platitude et des plans techniques complets, veuillez nous contacter.

| Moisissure n° | En × H / mm | Trou | Illustration |

| HL100-100-1 | 100*4 | 18 |  |

| HL100-100-2 | 100*4.5 | 29 |  |

| HL100-100-3 | 100*6.9 | 15 |  |

| HL100-100-4 | 100*7 | 12 |  |

| HL100-100-5 | 100*15.5 | 18 |  |

| HL100-104-1 | 104*6.4 | 23 |  |

| HL100-104-2 | 104*6.4 | 30 |  |

| HL110-111 | 111*2.5 | 19 |  |

| HL110-114-1 | 114.5*1.5 | 27 |  |

| HL110-114-2 | 114.5*1.5 | 44 |  |

| HL110-114-3 | 114.61*3.9 | 42 |  |

| HL120-120-1 | 120*4 | 32 |  |

| HL120-120-2 | 120*4 | 33 |  |

| HL120-120-3 | 120*4 | 47 |  |

| HL120-121 | 121.5*1.5 | 23 |  |

| HL120-125 | 125*2.7 | 38 |  |

| HL130-134 | 134*5 | 30 |  |

| HL130-137 | 137.8*2.3 | 35 |  |

| HL130-139 | 139.7*3.74 | 75 |  |

| HL140-148 | 148.5*14.8 | 11 |  |

| HL150-150 | 150*8 | 17 |  |

| HL180-186 | 186*6 | 9 |  |

| HL190-190-1 | 190*6.5 | 9 |  |

| HL190-190-2 | 190*8.5 | 9 |  |

| HL200-200 | 200*2 | 24 |  |

| HL200-201 | 201.25*1.5 | 46 |  |

| HL200-203-1 | 203.25*1.5 | 56 |  |

| HL200-203-2 | 203*7 | 67 |  |

| HL200-203-3 | 203*12 | 67 |  |

| HL210-219-1 | 219*5 | 40 |  |

| HL210-219-2 | 219.8*5 | 73 |  |

| HL230-234 | 234*5 | 71 |  |

| HL250-253 | 253*4 | 15 |  |

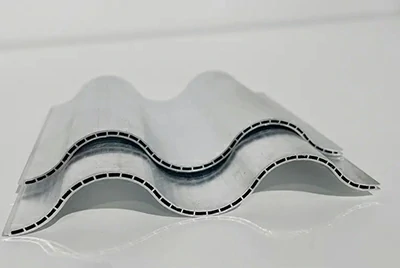

Pourquoi utiliser les puces de refroidissement multi-cavités de Chalco de 60 à 253 mm de large

- Contrôle de la platitude / distorsion : Les profils larges bénéficient d’un design compensé par port de puce et d’un support renforcé pour minimiser la déformation et l’effondrement des bords, garantissant un assemblage des plaques de refroidissement / boîtiers avec un contact complet en surface.

- Canaux uniformes et capacité de pression : La distribution du débit et l’épaisseur interne des nervures sont équilibrées selon les objectifs de chute et de résistance à la pression — soutenant le débit, l’uniformité thermique et les tests de pression cyclique.

- Moins de points de soudure = moins de points de fuite : Un profil monobloc large et multicavité remplace plusieurs tubes étroits et les joints de soudure — réduisant significativement les interfaces d’étanchéité, le temps d’assemblage et le risque de fuite après-vente.

- Fenêtre d’alliage et de résistance : série 3xxx par défaut pour la conductivité thermique, la brassabilité et la résistance à la corrosion ; La série 6xxx (comme 6061/6063) peut être évaluée lorsqu’une rigidité ou une charge structurelle plus élevée est requise.

- Capacité de post-traitement de base : Les pièces d’échantillon peuvent être fournies avec une coupe à longueur fixe, un alignement des faces d’extrémité, des trous de référence ou des bords de référence, ainsi qu’un pré-revêtement de flux optionnel, un spray de zinc ou des revêtements protecteurs — permettant des tests précoces de brassabilité, d’étanchéité à la pression/air, de la planéité et de la conformité de l’interface.

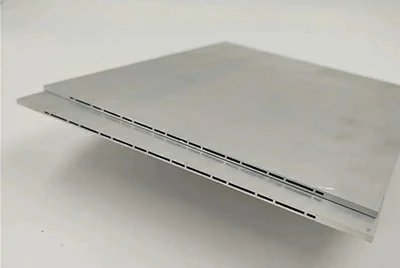

Extrusion des plaques de refroidissement ultra-larges / plateaux de batterie en une seule pièce (>253 mm)

Lorsque la largeur dépasse ≈253 mm, la nécessité n’est plus un tube à micro-canaux, mais un composant fonctionnel en une seule pièce — comme une plaque de refroidissement à batterie, un plateau à batterie, un boîtier de circuit de refroidissement, une plaque de canal d’écoulement serpentineux ou un tube à orifice incliné. Ces applications exigent un blank large, à paroi fine et à cavités multiples, au lieu de souder des dizaines de petits tubes ensemble.

Pour >253 mm, Chalco adopte une approche d’outillage à joints — réalisant des évaluations de fabricabilité basées sur votre profil cible et progressant vers des plaques/plateaux de refroidissement monoblocs de >300 mm et >400 mm tout en équilibrant la planéité, la rigidité, la capacité de pression et la durée de vie de l’étanchéité.

Ce que Chalco peut faire pour > canaux de refroidissement monoblocs de 253 mm

Formage en une seule pièce avec beaucoup moins de soudures

En extrudant une plaque de refroidissement entière / plateau / boîtier de circuit en un seul composant multicavité, des dizaines de joints de soudure et de points d’étanchéité sont éliminés. Le risque de fuite, le risque de remise en état et les défaillances après-vente sont réduits en parallèle — assurant la validation OEM avec confiance.

Platéité et rigidité contrôlées ensemble

Les profils ultra-larges à paroi fine ne sont pas " juste une grande extrusion ". La conception, le support et les stratégies de modelage des ports sont conçus autour de la plané, de l’effondrement des bords, de la torsion et de la déformation — afin que la pièce puisse s’adapter directement au pack batterie ou au module de refroidissement, sans redressement post-redressement important.

Trajectoire de canal et capacité de pression co-évaluées selon vos conditions

Nous ne nous arrêtons pas à envoyer un instantané en coupe transversale. Nous examinons conjointement le routage des canaux, l’équilibre de l’épaisseur des parois, la chute de pression cible, la durée de vie de la pression cyclique et l’étanche à l’air — garantissant que le profil multi-cavités non seulement " semble correct ", mais puisse aussi effectuer des tests de gestion thermique et de cycle de pression sur un véritable établi.

Sélection d’alliages basée sur l’application

Pour les composants porteurs ou structurels (plateaux, boîtiers), l’aluminium de la série 6xxx peut être évalué pour sa rigidité et sa résistance. Pour les zones thermiques, la série 3xxx peut être spécifiée pour la conductivité, la résistance à la corrosion et la brassabilité. Il n’y a pas de solution universelle — nous proposons une fenêtre des matériaux par zone de fonction.

Note : >253 mm appartient à une gamme personnalisée sans puces standard en stock. Le flux de travail suit les plans → la revue de procédé → la conception → l’échantillonnage dédiés aux matrices, visant une intégration maximale avec moins de soudures et de points d’étanchéité.

Capacités d’usinage / formage

Pour garantir que les échantillons arrivent dans un état prêt pour l’installation, la connexion et le test de pression, plutôt que des blanks bruts d’extrusion.

Opérations principales d’usinage CNC

Chalco peut fournir des découpes à longueur fixe, un alignement des faces d’extrémité, du chanfreinage, du forage par trou de référence et des rainures de localisation simples — soutenant le serrage, l’étanchéité, l’accouplement et les tests de pression, plutôt que de fournir des pièces visibles uniquement à la main.

Pliage / formage des tubes plats à micro-canal

Pour les tubes en aluminium micro-canaux utilisés dans les radiateurs et la CVC, la flexion ou le formage peuvent être réalisés dans des rayons contrôlés afin de minimiser l’effondrement des nervures, les ruptures et les amincissages excessifs — permettant la validation de l’espace d’assemblage et les maquettes de brasage.

Surfaces de référence d’assemblage réservées

Pour des canaux multi-cavités de 60 à 253 mm de large et des plaques de refroidissement / profils de plateaux de >253 mm, les échantillons peuvent conserver ou être usinés avec des faces de serrage simples, des bords de localisation et des trous de référence — permettant la mesure de la planéité, les tests de pression d’étanchéité et le positionnement des dispositifs.

Condition de la surface / Préparation au brasage / Protection contre la corrosion

Pour aider les échantillons à passer directement à la validation de soudure, aux tests de cycle fluide et aux vérifications de conformité des interfaces — sans se retrouver bloqué dans le prétraitement.

Préparation au brasage

Pour les profils d’échange thermique tels que les tubes plats à micro-canaux, des conditions de surface adaptées au brasage (pré-revêtement de flux / traitements compatibles avec le brasage) peuvent être fournies pour soutenir les essais de brasage sous vide — vérifiant " les liaisons de façon sécurisée, les joints de manière fiable, aucune fuite après le brasage ".

Couches de base anti-corrosion / anti-perméation

Pour les larges canaux de refroidissement multicavités, les plaques de refroidissement et les composants de plateaux, des traitements de surface protecteurs courants (revêtements anticorrosion, couches de pulvérisation de zinc, etc.) peuvent être appliqués selon les conditions d’essai — soutenant une évaluation préliminaire de durabilité lors du cycle de liquide de refroidissement, des brouillages salins et de l’exposition environnementale.

Contrôle de la platitude et de la rugosité de surface sur les faces de contact

Pour les zones en contact avec le module de batterie / le pack batterie, la planéité et la rugosité peuvent être contrôlées afin d’évaluer la performance du contact thermique et la qualité de l’étanchéité — sans nécessiter d’usinage secondaire à grande échelle.

Tests et vérifications de base

Fournir aux parties prenantes de l’ingénierie, de la qualité et du projet des données mesurables — et non des dessins conceptuels.

Essais d’étancheté à l’air / pression / cycle de pression

La durabilité de la pression, l’inspection des fuites et les tests cycliques de pression peuvent être réalisés sur des tubes à micro-canaux, de larges canaux multi-cavités et des échantillons de plaques de refroidissement — vérifiant la densité des joints de soudure, la connectivité des canaux et le comportement d’étanchéité sous pression.

Mesure de la planétesse / stabilité des bords

Pour des canaux de 60 à 253 mm de largeur et des plaques/plateaux de refroidissement de >253 mm, la planéité globale, l’effondrement, la torsion et la déformation peuvent être mesurés — évaluant si les pièces peuvent s’assembler aux surfaces d’installation sans formation supplémentaire.

Échantillonnage de l’épaisseur de paroi et distribution interne des canaux

L’épaisseur de la paroi extérieure, l’épaisseur des nervures et l’uniformité de l’ouverture des canaux peuvent être échantillonnées pour établir de véritables bases de répartition des parois et d’uniformité des canaux — utilisées pour juger la capacité de pression, la consistance des chutes de pression et les risques du cycle de vie.

Verrouillage / Validation de l’accessibilité de l’interface

Pour les échantillons avec un travail CNC de base, les positions des trous de référence et les bords de localisation peuvent être validés pour le serrage, la compression de joints, les raccords temporaires et les essais en établi — en soutenant les tests de pression interne, le débit du liquide de refroidissement et le cycle thermique.

Études de cas mises en avant

Cas 01|Systèmes thermiques pour véhicules particuliers · Tubes plats à micro-canal (≤60 mm)

Client : Fournisseur européen de gestion thermique de véhicules particuliers Tier-1 (modules de condensateur automobile / pompe à chaleur)

Application : tubes plats micro-canaux utilisés comme corps principal de condenseurs / échangeurs de chaleur à pompe à chaleur

Spécification :

- Taille extérieure 25,0 mm × 2,0 mm

- 16 canaux parallèles

- Paroi extérieure ≈ 0,30 mm, nervures internes ≈ 0,32 mm

- Aluminium typique de la série 3xxx (brasable, haute conductivité thermique)

Puces / Tolérances :

Assorti à la matrice à tubes plats micro-canaux en stock de Chalco (gamme ≤60 mm) — aucun nouvel outillage n’est nécessaire. Redressement post-extrusion et inspection du remplissage du canal terminés.

- Largeur extérieure : 25,0 mm ±0,05 mm

- Déviation de l’épaisseur de la paroi : ≤0,03 mm

- Rectitude : ≤0,2 mm/m

- Pas d’effondrement des côtes, pas d’éclatement, formation continue de cavité interne

Surface / État de livraison :

Découpé à environ 600 mm de tubes droits ; Coupe de précision à l’extrémité avec ébavure et chanfreinage pour les essais de brasage sous vide. Le revêtement final n’est pas appliqué (le client utilise son propre système de flux et de revêtement).

Résultat :

Le client a effectué des tests de brasage et d’étanchéité à l’air dans leur fournaise de brasage sous vide en petits lots — aucune fuite visible après le brasage.

En utilisant une puce existante au lieu d’en ouvrir une nouvelle dédiée, la validation du premier cycle n’a nécessité aucun coût d’outillage, et la livraison de l’échantillon a été achevée en 5 jours, accélérant leur plan initial " nouvelle matrice + extrusion d’essai " de ≈2 à 3 semaines.

Case 02|Fournisseur du module de refroidissement de batterie pour EV · Larges canaux de refroidissement multi-cavités

Client : Fournisseur nord-américain de systèmes de refroidissement pour batteries pour VE (plaques de refroidissement au niveau des modules / circuits de liquide de refroidissement)

Application : extrusion de canal de refroidissement multi-cavité en une seule pièce utilisée pour les tests de chute de pression et de distribution du débit du liquide de refroidissement

Spécification :

- Taille extérieure ≈120 mm × 6,0 mm

- 8 canaux principaux + nervures de renfort internes

- Paroi extérieure ≈ 1,6 mm, nervure ≈ 1,8 mm

- Principalement de l’aluminium de la série 3xxx pour la conductivité thermique, la brassabilité et la résistance à la corrosion

- Pression cyclique cible ≤2 bar

Puces / Tolérances :

Assorti la puce large multicavité en stock de Chalco (plage 100–253 mm) — pas de nouvel outillage immédiat ; Les paramètres d’extrusion et la balance des puces ont été micro-ajustés.

- Largeur extérieure : 120,0 mm ±0,10 mm

- Déviation de paroi du chenal : ≤0,07 mm

- Plateté : ≤0,35 mm / 120 mm — assurant un accouplement adéquat au logement du module de refroidissement sans soulèvement des bords

Surface / État de livraison :

Deux échantillons de plaques droites d’environ 800 mm de long ; extrémités taillées avec précision, ébavues ; Bordure de référence latérale fraisée et deux trous d’essai φ6 ajoutés aux points désignés pour le serrage, l’étanchéité et les tests de pression. La couche anticorrosion finale n’est pas appliquée (le client anodisera ou traitera la surface plus tard).

Résultat :

Le client a effectué une mesure réelle de la perte de pression du liquide de refroidissement et des tests de pression / fuite de 2 bars. La plaque a maintenu sa platitude à l’intérieur du dispositif d’essai sans torsion ni effondrement significatif des bords, atteignant ainsi leurs objectifs de gestion thermique au niveau du module.

En utilisant des outils existants à large cavité multiple, le client a avancé son jalon de faisabilité thermique interne de ≈3 semaines, présentant à l’équipe de gestion thermique OEM un véritable matériel extraudé multi-cavité au lieu d’un dessin en section transversale 2D.

Cas 03|Plateforme de véhicules à énergie nouvelle · Panneau inférieur du plateau de batterie / plaque de refroidissement en une seule pièce

Client : Équipe des systèmes de batteries d’une plateforme sud-américaine de véhicules utilitaires à énergie nouvelle

Application : refroidissement au niveau du plateau de batterie + intégration structurelle, remplaçant le " plateau + tubes serpentins + nombreuses soudures " par une seule extrusion multi-cavité

Spécification de conception de la cible :

- Largeur de la cible ≈320 mm

- Passages de refroidissement serpentines / orifices angulaires à cavités multiples intégrés dans la même plaque

- Cible murale extérieure ≈2,2 mm, nervures internes 1,5–1,8 mm

- Le client s’attendait à ce que les alliages de la série 6xxx (par exemple, 6061/6063) offrent une rigidité et une résistance structurelle plus élevées tout en conservant une capacité thermique

- La plaque doit à la fois dissiper la chaleur et supporter la charge structurelle

Puces / Tolérances :

Pas de matrice en stock. Modèle 3D complet fourni par le client et Chalco a initié une évaluation des outils de jonction de >253 mm :

- Largeur totale confirmée de 300+ mm dans notre capacité d’extrusion monobloc (pouvant atteindre la classe 500 mm)

- Des régions de canaux profondes/fines identifiées sujettes à l’effondrement — des nervures de soutien supplémentaires recommandées ou un épaississement local

- Il a été suggéré de maintenir la zone de charge principale de ≥2,2 mm d’épaisseur de paroi, avec un amincissement local dans les zones de refroidissement pour éviter un excès de masse

- Bords de référence recommandés pour un modelage ultérieur et une vérification de la planéité afin d’assurer l’accouplement avec le pack batterie

Surface / État de livraison :

Cette étape n’a pas livré un plateau complet. Sur la base du concept de port de matrice examiné, Chalco a d’abord extrudé des échantillons localisés " section fenêtre " (segment fonctionnel à l’échelle), puis a effectué des vérifications de pression, d’étanche initiale à l’air et de planéité, marquant les zones nécessitant un renforcement.

Résultat :

Pour la première fois, les parties prenantes clients pouvaient présenter un véritable segment d’extrusion en une seule pièce à cavités multiples, et non un graphique PPT.

D’après les résultats des tests, ils ont réduit plus de 20 points de soudure / étanchéité dans le concept original de plateau et ont dépassé l’étape interne de " faisabilité d’un plateau de refroidissement monobloc " — passant à la conception dédiée de la matrice à l’étape suivante sans engager de coûts d’outillage à grande échelle.

Échangeurs de chaleur CVC en un guichet unique et alimentation thermique pour batterie EV

- Solutions d’échangeurs de chaleur en un guichet

- Tubes plats multi-canaux à micro-canal (tubes MPE)

- Collecteurs de condenseur / tubes collecteurs (tubes de collecteur)

- Lame et crosse à ailettes revêtues de brasage

- Tubes en aluminium pour circuits CVC / pompes à chaleur

- Portefeuille complet en aluminium pour batteries de VE

- Plaques de refroidissement liquide pour batteries / plaques de refroidissement

- Feuille d’aluminium / aluminium structurel pour boîtiers de batteries et plateaux

- Plaques de refroidissement ultra-larges à plusieurs canaux / Plateaux monoblocs

- Feuille d’aluminium pour électrodes de batterie

- Feuille d’aluminium recouverte de carbone

Aluminium pour les systèmes d’échangeurs de chaleur automobiles / CVC

- Tubes plats multi-canaux à micro-canal (tubes MPE)

Les extrusions multi-ports à paroi fine (généralement de 8 à 60 mm de large avec des dizaines de canaux individuels) sont utilisées dans les condenseurs, évaporateurs, échangeurs de chaleur à pompe à chaleur et modules de refroidissement à entraînement électrique. L’objectif est de maximiser la surface de transfert de chaleur par unité de volume tout en maintenant l’hermététiqueté et les performances sans fuite après le brasage sous vide.

Bradable Multi-ports à paroi mince Zone à transfert de chaleur élevé - Collecteurs de condenseur / tubes collecteurs (tubes de collecteur)

Formé par soudage à haute fréquence d’une bande d’aluminium revêtue en tubes ronds, plats ou en forme de canal, avec plusieurs entrées/sorties ou motifs de port en option. Leur rôle est de collecter et de répartir le débit à travers plusieurs tubes micro-canaux en parallèle, avec des exigences clés de stabilité dimensionnelle, de résistance à la pression et de faible fuite après brasage.

Distribution des flux Étanchéité à la pression Soudable - Lame et crosse à ailettes revêtues de brasage

Des plaques et bandes de brasage composites telles que 4045/3003 et 4343/3003, combinant mouillabilité, résistance à la corrosion et résistance structurelle. Le stock à dérives recouvertes d’hydrophiles / hydrophobes aide à drainer le condensat et à ralentir la corrosion, idéal pour les pompes à chaleur, les climatiseurs et les systèmes de refroidissement de stockage d’énergie.

Couche de brasage composite Résistance à la corrosion Léger - Tubes en aluminium pour échangeurs de chaleur et tuyauterie CVC

Tubes en aluminium et calibres de tuyauterie adaptés aux boucles de réfrigérant et aux circuits de pompe à chaleur, y compris des alliages et des tempérages extensibles, flexibles et brasables. Les points de mise au point sont la résistance à la corrosion, la capacité d’étanchéité et la stabilité dimensionnelle — afin que les clients puissent acheminer l’ensemble du circuit du système directement sur l’unité.

Pliable Tuyauterie résistante à la corrosion Itinéraire des lignes système

Aluminium pour la gestion thermique des batteries de VE et systèmes cellulaires

- Vue panoramique de l’aluminium pour batteries de VE

En regardant les alliages 1xxx / 3xxx / 5xxx / 6xxx d’un point de vue complet : quels alliages sont les meilleurs pour les circuits de refroidissement, lesquels pour les boîtiers / plateaux et les pièces portantes, et lesquels pour les chemins conducteurs / thermiques. C’est souvent la première question que se posent les OEM et les fournisseurs d’emballages lors du choix des matériaux.

3xxx pour la conductivité thermique 6xxx pour la Force Perte de poids au niveau du pack - Feuille et bande d’aluminium pour boîtiers / plateaux de batterie

Feuille d’aluminium pour boîtiers de batteries, planchers de plateaux, cadres de modules et cloisons — en mettant l’accent sur la légèreté, la soudabilité, la résistance aux impacts et la corrosion. La préparation des arêtes de découpe et de datum peut être adaptée à la conception du paquet et à la disposition des boulons du client.

Léger Résistant aux impacts Soudable - Aluminium pour plaques de refroidissement liquide de batterie

Pour les plaques de refroidissement au niveau des modules et des packs, l’accent est mis sur l’intégration des canals, de la résistance à la pression, de l’étanche à l’air et de la platitude dans une seule structure en aluminium — utilisant généralement des plaques de brasage 3xxx / 4xxx.

Canaux de refroidissement liquide Pression et étanche à l’air Gestion thermique des packs - Collecteurs de courant en feuille d’aluminium pour cellules de batterie

Feuille d’aluminium haute pureté pour collecteurs d’électrodes positifs pour batteries lithium-ion, nécessitant une conductivité élevée, une tolérance d’épaisseur serrée et une planévité stable pour le revêtement, l’enroulement et l’empilement.

Conductivité élevée Tolérance d’épaisseur serrée Adapté au remontage et au empilage - Feuille d’aluminium recouverte de carbone

Appliqué avec une couche uniforme de carbone conductrice pour réduire la résistance à l’interface, améliorer l’adhérence du revêtement et atténuer les points chauds et les risques de dendrite — idéal pour les batteries électriques et de stockage d’énergie à charge rapide et à cycle long.

Adapté à la charge rapide Faible résistance d’interface Durée de vie longue

Questions fréquemment posées (FAQ)

Avez-vous des matrices existantes, ou faut-il d’abord en ouvrir une nouvelle ?

Oui. Pour les tubes plats micro-canaux (≤60 mm) utilisés dans les radiateurs / CVC et pour les larges canaux de refroidissement multi-cavités (60–253 mm) utilisés dans les plaques de refroidissement des batteries VE, nous avons des matrices d’extrusion en stock. Vous pouvez tester l’extrudation et obtenir de vrais échantillons pour validation sans payer de frais d’outillage.

Les profils >253 mm appartiennent à la gamme custom et nécessitent une évaluation des joints avant l’outillage.

Peut-on d’abord obtenir des échantillons pour l’étanche, le brasage, la chute de pression et la platitude ?

Oui. Nous pouvons extruder des segments courts de tubes / plaques à partir de matrices existantes, les couper à la longueur, et appliquer des bords d’alignement CNC basiques / chanfreinage / datum — vous permettant ainsi d’effectuer des tests de brassabilité, pression / fuite, chute de pression et platitude / conformité par contact.

Cela vous permet généralement d’entrer la validation 2 à 4 semaines avant " ouvrir une nouvelle puce et déboguer d’abord ".

Quelle est la quantité minimale de commande (MOQ) ? Voulez-vous forcer une grosse commande à l’avance ?

Cela dépend du niveau :

- L’étape de validation de l’échantillon → par pièce / par segment, pas par tonnage

- La série pilote → un seul lot d’extrusion, généralement de quelques centaines de kg jusqu’à ~1 tonne

- La production de masse → MOQ définie par tonnage + spécification

Pour les projets de plateaux ultra-larges de >253 mm, la MOQ n’est pas discutée tant que la fabrication n’est pas confirmée.

Peut-on envoyer notre propre coupe transversale / dessin pour fabriquer un coin dédié ?

Oui. C’est un itinéraire dédié à la spécification. Nous évaluons d’abord la fabricabilité (épaisseur de la paroi, structure du canal, résistance à la pression, platitude, faisabilité de l’alliage) pour nous assurer qu’elle n’est pas physiquement non extrudable ou à faible rendement, puis procédons à la conception et à l’échantillonnage dédiés à la matrice.

Ce chemin est typique pour les plaques/plateaux de refroidissement monoblocs de > 253 mm, ou lorsque vous avez besoin d’une géométrie exclusive.

Comment sélectionnez-vous les alliages ? Peut-on utiliser des alliages de qualité automobile ?

- Tubes plats micro-canaux et petits profils multi-ports → série 3xxx (haute conductivité thermique, brasable, résistants à la corrosion ; idéaux pour la validation du brasage sous vide)

- Les plaques de refroidissement de la batterie / larges canaux multi-cavités → principalement 3xxx, équilibrés avec de la solidité et de la platitude

- Les plateaux, boîtiers et plaques de fond complètes → évalués vers la série 6xxx (par exemple, 6061 / 6063) pour leur rigidité et leur résistance, tout en tenant compte des performances thermiques et de la durée de vie de l’étanchéité

Nous proposons des recommandations d’alliages basées sur l’application, plutôt que de vous laisser deviner.

Allez-vous usiner les pièces en condition " prête à assembler le véhicule " ?

Nous fournissons un niveau de validation technique, pas un niveau d’assemblage final complet du véhicule.

Signification :

- Coupe à longueur fixe, alignement des faces d’extrémité, chanfreinage

- Positions des trous de référence et arêtes de référence

- Échantillons à courbure à rayon contrôlé pour tubes plats à micro-canaux

- Serrage / scellement des faces de référence pour plaques de refroidissement larges et segments de plateau

Les interfaces complètes d’assemblage / brides du véhicule sont normalement finalisées par l’intégrateur système, sans être promises de manière décontractée.

Comment prouver qu’elle ne fuit pas, ne se déforme pas et peut retenir la pression ?

Nous pouvons réaliser :

- Tests de durabilité / fuite / tests de cycle de pression

- Mesures de planéité, de dépression des bords, de torsion / déformation

En particulier pour les plaques de refroidissement de 60 à 253 mm et les segments de plateau de >253 mm, ce qui confirme s’ils peuvent s’accoupler à des modules/packs de batterie.

Ces points de données suffisent généralement pour une approbation interne ou la première réunion technique avec les équipes thermiques des OEM.

Est-ce que vous servez à la fois les clients d’échangeurs de chaleur et ceux de plaques de refroidissement ou de plateaux de batterie ?

Oui, mais par des chemins différents :

- Les clients d’échangeurs de chaleur / CVC utilisent généralement des tubes plats micro-canaux de ≤ 60 mm et des collecteurs — se concentrant sur l’hermétisation brasée et l’absence de fuite

- Les clients de plaques de refroidissement / plateaux de batterie utilisent généralement des plateaux multi-cavités de 60 à 253 mm de large ou des plateaux monoblocs de >253 mm — en mettant l’accent sur la planéité, le chemin de la chute de pression, la durabilité de la pression et la rigidité structurelle

Nous appliquons un support spécifique à chaque scénario (extrusion d’essai en stock vs outillage à assemblages), plutôt qu’un pitch universel.