Dans de nombreux programmes de composants en aluminium, les procédés courants restent l’usinage de la barre, la fonte sous pression et la forge à chaud. À mesure que la densité de puissance augmente, que les tolérances dimensionnelles se resserrent et que la pression de coût augmente, ces routes ont tendance à présenter des limites en termes d’utilisation des matériaux, de consistance dimensionnelle et de performance thermique.

Pour les pièces en aluminium dont la taille et la géométrie conviennent, l’adoption d’un procédé de forge à froid en aluminium peut améliorer les propriétés mécaniques tout en réduisant significativement le gaspillage de matériaux et le temps d’usinage, tout en améliorant la cohérence et la durée de fatigue d’un lot à l’autre. Pour les dissipateurs thermiques et autres composants de gestion thermique, combiner de l’aluminium à haute conductivité avec des structures à haute densité de nageoires permet une capacité de refroidissement plus élevée dans une enveloppe plus compacte.

Concernant la forge à froid de l’aluminium, la plupart des projets d’ingénierie se concentrent d’abord sur trois questions :

- Ma pièce est-elle un bon candidat pour la forge à froid de l’aluminium ?

- Dans quelles situations le forgeage à froid de l’aluminium est-il plus avantageux que l’usinage / le forgeage à chaud / la coulée sous pression ?

- Si l’on considère l’aluminium comme forge à froid, quelles informations devons-nous préparer ?

Vous pouvez également explorer par secteur :

Qu’est-ce que la forge à froid de l’aluminium ?

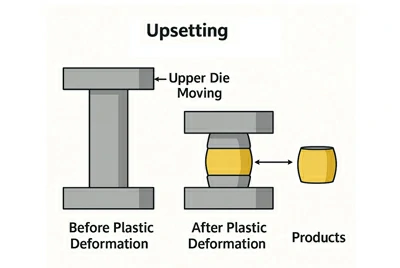

À température ambiante ou proche, les ébauches en aluminium ou alliage d’aluminium sont placées dans une matrice fermée et formées lors d’un ou plusieurs coups à haute pression sur une presse mécanique/hydraulique ou un collecteur froid multi-stations pour obtenir une forme proche de la pièce finale. Cette famille de procédés de forge quasi en forme nette est collectivement appelée forge à froid de l’aluminium.

D’un point de vue ingénierie et d’approvisionnement, le forgé à froid de l’aluminium présente plusieurs caractéristiques typiques :

- Formation à température ambiante : Formation à température ambiante ou proche de la pièce, sans chauffage en masse, avec une échelle minimale et une consommation énergétique globale réduite.

- Forme quasi filière : Le volume vierge est proche du volume de la pièce ; La plupart des géométries se forment à l’intérieur de la matrice en un seul trait ou quelques coups, avec un usinage limité sur les faces critiques et les motifs de trous.

- Haute précision et bonne surface : Les dimensions sont contrôlées par la matrice, et le travail à froid aide à stabiliser la forme, rendant le procédé adapté aux pièces en lots nécessitant des tolérances strictes et une répétibilité.

- Écoulement continu des fibres et utilisation élevée des matériaux : Lors de la déformation, les lignes de flux métallique suivent continuellement la géométrie de la pièce, tandis que les copeaux sont fortement réduits, posant les bases d’une bonne performance mécanique et thermique.

Spécifications de forge à froid de l’aluminium et capacités de production

| Objet | Gamme des capacités |

| Diamètre extérieur / À travers les plats | Typique de 10 à 150 mm ; extrême environ 6–180 mm (à confirmer contre la conception de la matrice / tonnage de presse) Tolérance de diamètre à blanc : typiquement ±0,10–0,30 mm |

| Hauteur / Longueur | Typique de 5 à 120 mm ; extrême, tolérance de hauteur d’égout d’environ 3 à 150 mm : typiquement ±0,10 à 0,20 mm (selon la géométrie) |

| Poids à blanc simple | Typique 0,02–5,0 kg ; extrême environ 0,01–8,0 kg Pour les pièces supérieures à environ 5 kg, le forgé à chaud / le forgeage à matrice ouverte est généralement évalué en parallèle |

| Tolérances d’usinage | Diamètres d’ajustement typiques jusqu’à H7–H9 ; pour les arbres de guidage, etc., la droiture / la rondeur + rugosité Ra 0,8–1,6 μm peuvent être rapportées sur demande |

| Alliage | 1xxx :1050 / 1070 / 1100 3xxx :3003 / 3A21 5xxx :5A02 / 5052 / 5754 6xxx :6061 / 6063 / 6082 7xxx :7075 |

| État | 1xxx / 3xxx / 5xxx : O, F, H112 et autres trempes souples pour un forgé à froid plus facile 6xxx / 7xxx : forgé en revenu recuit ou prétraité, puis traité thermiquement (par exemple T6 / T651) selon la conception |

| Standard | ASTM B247/B247M (forgés en aluminium forgé et alliages d’aluminium) série EN 586, GB/T 12344 et autres normes de forge pertinentes L’aérospatiale / industries spéciales suivent les normes AMS / EN / GB spécifiées sur le dessin |

En général, la forge à froid de l’aluminium est la plus économique pour les projets ayant une utilisation annuelle stable de ≥ 3 000 à 5 000 pièces / an / numéro de pièce ; De petits lots et prototypes peuvent également être évalués au cas par cas.

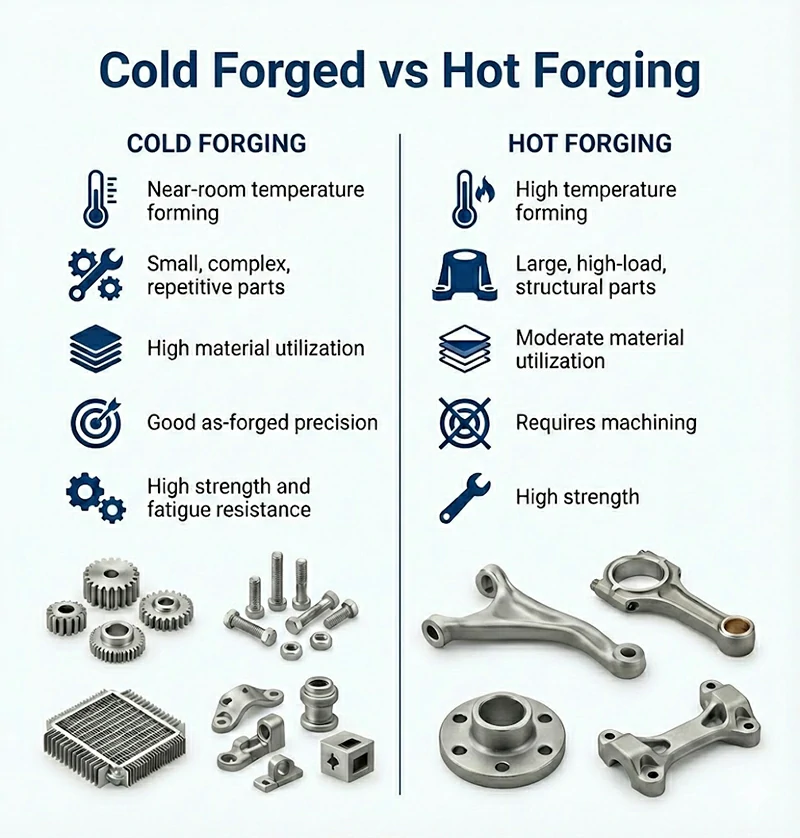

Différences clés par rapport à la forge à chaud / usinage / moulage sous pression

| Dimensions de comparaison : | Forge à chaud | Usinage à partir de barre | Moulage sous pression / Extrusion | Forge à froid de l’aluminium |

| Température du procédé et consommation d’énergie | Formation à haute température ; Une consommation d’énergie élevée et une échelle d’oxydes. | Coupe à température ambiante ; consommation d’énergie modérée, principalement grâce aux machines-outils. | Fusion ou extrusion à haute température ; Consommation d’énergie élevée, sensible au contrôle de la température | Formage à température ambiante avec faible consommation d’énergie mais nécessitant des moules et de la lubrification. |

| Utilisation des matériaux et coût unitaire | L’ébauche a une forme quasi nette mais présente des pertes de flash et d’usinage ; rendement modéré. | Retrait important des matériaux ; Maximum de gaspillage matériel, coût élevé par pièce. | Formage quasi net + usinage minimal ; Utilisation modérée à élevée des matériaux | Formage quasi net avec un minimum d’éclats et une forte utilisation de matériaux, offrant de fortes économies par pièce pour les lots moyens à grands. |

| Précision dimensionnelle et cohérence des lots | Précision moyenne, nécessite un usinage de finition ; Des lots réguliers. | Haute précision, mais entièrement dépendante de l’usinage ; Bonne consistance en lot mais temps de cycle lent. | Les formes complexes peuvent être formées en une seule étape ; Les surfaces critiques nécessitent encore un usinage pour garantir la précision | Moulé pour des pièces en aluminium de haute précision nécessitant une qualité de surface constante. |

| Propriétés mécaniques et fiabilité | Structure dense, bon écoulement des fibres ; Haute résistance, résistance aux chocs. | Propriétés moyennes dépendant des matières premières ; Idéal pour de petits lots, des pièces simples, des prototypes, des designs itératifs. | Les moulages sous pression comportent un risque de porosité ou de rétrécissement ; Les matériaux extrudés présentent une anisotropie significative | La continuité de la fibre et le durcissement de travail augmentent la résistance à la fatigue par rapport aux pièces usinées ou moulées. |

| Pièces/scénarios typiques applicables | Adapté aux grandes structures portantes, aux brides, aux tiges et autres pièces épaisses. | Coupe à température ambiante ; Utilisation d’énergie principalement grâce aux machines-outils. | Coques complexes, parties à paroi fine, profils longs et parties extérieures | Adapté aux structures en aluminium moyennes/petites, aux connecteurs haute résistance et aux blocs de dissipateurs thermiques. |

- La forge à chaud convient mieux aux pièces de grande taille, à forte charge, avec une grande déformation et une section lourde.

- L’usinage à barre s’adapte à de petits lots, des géométries simples et des projets où la conception change fréquemment.

- La coulée sous pression / extrusion + usinage est préférée pour les formes complexes, les boîtiers à parois fines et les profils longs.

- La forge à froid en aluminium convient le mieux aux pièces de petite à moyenne taille, très reproductibles et avec des volumes stables.

Ma pièce est-elle adaptée à la forge à froid en aluminium ?

Vous pouvez d’abord utiliser les trois vérifications ci-dessous pour filtrer rapidement votre pièce :

- Taille : La pièce est généralement un composant de petite à moyenne taille, pas un boîtier ultra-grand, une poutre extra-longue ou une bride lourde.

- Volume : La demande annuelle est stable et récurrente (généralement de plusieurs milliers d’exemplaires à plus).

- Performance : Au-delà de " la simple fabrication de la pièce ", la résistance, la durée de vie de fatigue, la cohérence dimensionnelle et l’utilisation des matériaux comptent.

Si votre pièce répond à deux ou plusieurs des critères ci-dessus, il est généralement utile d’évaluer sérieusement la forge à froid de l’aluminium comme procédé de candidat.

Types de pièces forgées à froid en aluminium

Dissipateurs thermiques en aluminium forgé à froid

Taille : 30–120 mm Ø/largeur, 15–80 mm de hauteur

Alliages : 1xxx / 3xxx, sélectionné 6xxx

Caractéristiques : rapport élevé des nageoires, nageoires fines, aluminium solide, structure dense et sans pores

Applications :Haut-parleurs LED, modules d’alimentation, électronique automobile, refroidissement haute puissance

Manches, cannelures et parties en escaliers

Taille :Diamètre 10–80 mm, longueur 20–200 mm

Alliages : 5xxx / 6xxx / 7xxx

Caractéristiques : plusieurs étapes, cannelures et têtes de bride formées en une seule opération

Applications : arbres d’entraînement, arbres cannelés, arbres de bride, blanks de poulies

Silents, manchons et pièces tubulaires

Taille :Dimension diapositive 10–120 mm, hauteur/longueur 10–150 mm

Alliages : 5xxx / 6xxx, sélectionnés 1xxx / 3xxx

Caractéristiques : extrusion et perçage inverses, haute concentricité, épaisseur de paroi uniforme

Applications : boîtiers hydrauliques et pneumatiques, bagues, manchons guides

Supports et composants de type bride

Taille : contour général environ 20–150 mm

Alliages : principalement 5xxx / 6xxx, 7xxx en option

Caractéristiques : les trous, nervures et rayons pré-formés améliorent la rigidité et la durée de vie de fatigue

Applications : supports, clevises, blocs, culbuteurs, connecteurs structurels

Blanks forgés proche du net pour l’usinage

Taille : pièces petites à moyennes avec des sections transversales épaisses

Alliages : 6xxx / 7xxx

Caractéristiques : contours et étapes préformés, réduction du temps de ferraille et d’usinage

Applications : pièces complexes sur mesure autrefois usinées à partir de barres solides

Dans l’ensemble, la forge à froid de l’aluminium convient mieux aux pièces en aluminium de petite et moyenne taille avec des volumes de production stables et des exigences claires en matière de propriétés mécaniques et de cohérence batch à batch.

Inversement, les pièces très grandes ou très longues, les coques extrêmement fines et complexes, ainsi que les projets annuels ponctuels ou à très faible volume sont généralement en dehors de la fenêtre de procédé typique du forgé à froid de l’aluminium.

Quels sont les avantages de la forge à froid en aluminium ?

Comparé à l’usinage pur en barres, à la coulée conventionnelle ou à certaines méthodes de forge à chaud, la forge à froid de l’aluminium offre des avantages évidents dans les domaines suivants :

Haute précision et cohérence dimensionnelle

Les coins fermés forment directement les dimensions critiques, assurant des tolérances stables d’un lot à l’autre.

Utilisation élevée des matériaux et coût de la pièce plus contrôlable

En tant que procédé proche de la forme nette, le volume de copeaux est très faible et les déchets matériels sont significativement réduits.

Meilleure force et fatigue

Avec des lignes de flux continu de fibres et un durcissement à froid approprié, les pièces forgées à froid offrent une performance de fatigue supérieure.

Bonne qualité de surface, moins d’usinage secondaire

La surface forgée est lisse, dense et exempte de défauts de retrait.

Adapté à la production de masse automatisée, plus économe en énergie et respectueux de l’environnement

Le formage à température ambiante élimine le chauffage en partie entière, réduisant ainsi la consommation d’énergie et les émissions.

Forge à froid en aluminium vs forge à chaud en aluminium

| Projet | Forge à chaud de l’aluminium | Forge à froid de l’aluminium |

| Température de procédé et consommation d’énergie | Chauffage à haute température pour la formation ; forte capacité de déformation, consommation d’énergie élevée et formation de tartas d’oxydes. | Se formant à température ambiante ou proche ; Aucun chauffage global nécessaire, faible consommation d’énergie et pas de tartre d’oxydes. |

| Plage de taille et de forme | Adapté aux grands composants porteurs avec des sections transversales épaisses, de grandes quantités de déformation et des structures relativement robustes, telles que bielles, brides et supports. | Adapté aux radiateurs, arbres, consoles, manchons de petite à moyenne taille, compacts et de formes répétitives. |

| Utilisation des matériaux et coût unitaire | A une marge de flash et d’usinage ; utilisation modérée des matériaux, coût influencé à la fois par la qualité des matériaux et l’usinage. | Forme quasi en filet, avec un éclat minimal ; Utilisation élevée des matériaux, coût unitaire plus bas pour les lots moyens à grands. |

| Précision dimensionnelle et consistance des lots | La précision dépend principalement de l’usinage ultérieur ; Les dimensions des billettes de forge fluctuent considérablement, adaptées aux pièces ayant des exigences générales de tolérance. | Les dimensions critiques sont contrôlées par le moule ; Un usinage minimal est requis, ce qui permet une bonne cohérence dimensionnelle pour les pièces en lot. |

| Propriétés mécaniques et performance à la fatigue | Lignes de flux continu de fibres, structure dense, bonne résistance et performance en fatigue, adaptées aux composants structurels de grande section à forte charge. | Propose également des lignes de profilage continues et un durcissement du travail ; La résistance et la fatigue sont généralement supérieures pour les pièces de petite à moyenne taille. |

| Scénarios plus adaptés à l’évaluation des priorités | Pour les pièces de grande taille, à sections épaisses, à forte charge et à usage annuel modéré, la forge aluminotherme est généralement la première considération. | Pour les pièces de petite à moyenne taille, de forme répétitive, avec une utilisation annuelle stable et une sensibilité à la précision et au coût, la forge à froid de l’aluminium est l’option privilégiée. |

En résumé, les pièces grandes, lourdes et très chargées tendent à privilégier la forge à chaud en aluminium, tandis que les pièces en aluminium de petite à moyenne taille avec des volumes stables et des exigences de tolérance strictes sont de solides candidats pour la forge à froid de l’aluminium.

Pour une comparaison plus détaillée, vous pouvez consulter notre page dédiée à la forge à chaud de l’aluminium vs à la forge à froid de l’aluminium.

Si vous n’êtes pas sûr que votre pièce soit mieux adaptée à la forge à chaud ou à froid, envoyez-nous simplement le dessin, l’estimation de l’utilisation annuelle et une brève note du procédé actuel.

Solutions industrielles de l’aluminium forgé à froid

Solutions de dissipateurs thermiques en aluminium forgé à froid

Pour des applications à haute densité de puissance, à faible encadrement d’espace et de longue durée, telles que l’éclairage LED, les modules d’alimentation, les contrôleurs de moteurs OBC / DC-DC intégrés et les moteurs d’entraînement, les dissipateurs thermiques en aluminium forgé à froid offrent des performances thermiques supérieures et une cohérence plus stable dans une enveloppe limitée.

Fenêtre de capacité d’alliages et de taille

| Objet | Plage de capacités |

| Alliage et état | Conductivité thermique élevée : 1050 / 1070 / 1100 / 3003 (O, F, H112) ; |

| Diamètre / largeur extérieur typique | Performance globale : 6061 / 6063 / 6082 (peut être T5 / T6 / T651 après forge à froid) |

| Taille typique | 30–120 mm (des structures spéciales peuvent être évaluées jusqu’à environ 150 mm) |

| Capacité des ailerons | 15–80 mm (base + ailettes comprises) |

| Poids à blanc simple | Épaisseur typique des ailerons ≥ 0,7 mm ; Rapport hauteur/pas des nageoires jusqu’à environ 20–25:1, pour les réseaux de nageoires à haute densité |

La finition de surface comprend le sablage et l’anodisation ; les surfaces de montage critiques et les trous de localisation peuvent être usinés CNC pour garantir la précision de l’assemblage.

Finition de surface et usinage secondaire

Finition de surface : Sablage + anodise en argent naturel ou anodise noire en standard ; Couleurs d’ingénierie personnalisées gris foncé / bleu foncé disponibles sur demande.

Surfaces d’usinage critiques : La surface de base, les surfaces de montage et les trous de localisation du dissipateur thermique peuvent être usinés en CNC pour garantir une faible résistance thermique de contact et une précision d’assemblage.

Autres options : Les trous filadés, les contre-forages et les rainures de localisation peuvent être préformés pour réduire les opérations secondaires du côté client.

Points clés de comparaison vs. autres solutions de dissipation de chaleur

Versus dissipateurs de chaleur extrudés : La forge à froid offre des avantages dans des rapports d’ailettes élevés, des géométries 3D complexes et une densité interne, ce qui la rend adaptée aux modules de petite à moyenne taille et haute puissance.

Versus dissipateurs thermiques à dérives collées / soudées : Les dissipateurs thermiques forgés à froid sont une structure en aluminium monobloc sans interfaces d’adhésif ni de soudure, ce qui entraîne une résistance thermique d’interface plus faible et une meilleure fiabilité à long terme.

Comparé aux dissipateurs thermiques moulés sous pression : Le forge à froid produit une structure dense avec un faible risque de porosité ; Les performances mécaniques et de fatigue sont mieux adaptées aux applications à haute fiabilité.

Scénarios d’application typiques

- Éclairage LED / affichages : Éclairage public, feux à mâts hauts, éclairage tunnel, expositions extérieures et autres applications extérieures très puissantes.

- Alimentations électriques industrielles et informatiques : Onduleurs industriels, onduleurs, alimentations serveur, moteurs électriques, etc., où l’espace des armoires est limité.

- L’automobile et les nouvelles énergies : Les convertisseurs, onduleurs, contrôleurs de moteurs et composants similaires OBC / DC-DC nécessitent une stabilité à long terme sous vibrations et cycles thermiques.

- Télécommunications et contrôle industriel : Équipements de station de base, contrôleurs industriels, servo-pilotes et autres systèmes qui exigent une apparence cohérente et une stabilité dimensionnelle de type batch à lot.

Les RFQ doivent inclure la charge de puissance, l’espace disponible et la consommation annuelle afin que la faisabilité et le choix des alliages puissent être évalués efficacement.

Solutions automobiles de pièces structurelles forgées à froid en aluminium

Pour les pièces structurelles en aluminium de petite à moyenne taille utilisées dans les voitures particulières et les véhicules utilitaires légers, le forgé à froid en aluminium permet une conception légère tout en respectant les exigences de résistance, de durée de vie et de cohérence des lots.

| Projet | Plage de capacités |

| Alliage et état | 5xxx : 5083 / 5454, etc., O / H112, utilisé pour les composants structurels porteurs et résistants à la corrosion ; 6xxx : 6061 / 6082, etc., peuvent être transformés en T6 / T651 après forge à froid ; 7xxx : 7075, utilisé pour les pièces de raccordement locales à haute résistance. |

| Dimensions externes | Des composants structurels de petite à moyenne taille tels que les supports, les tourions et les brides, avec des dimensions de contour d’environ 20 à 150 mm. |

| Dimensions de l’arbre | Des éléments rotatifs tels que les arbres, arbres cannelés et arbres à brides de diamètre d’environ 10 à 80 mm et de longueurs d’environ 30 à 250 mm. |

| Poids à blanc simple | La plage de poids d’environ 0,05 à 5,0 kg offre la meilleure efficacité économique et convient davantage à la production de véhicules automobiles/commerciaux de moyenne à grande série. |

- Châssis et supports de suspension

- Pièces rotatives de la direction et de la transmission

- Freins et accessoires d’essieu

- Accessoires de châssis et de carrosserie

Finition de surface et usinage secondaire

Usinage secondaire : Tournage, fraisage, perçage, taraudage, moletage, etc., CNC pour l’usinage de précision de surfaces fonctionnelles telles que les surfaces d’ajustement, les surfaces d’étanchéité, les motifs de trous et les cannelures.

Finition de surface : Dynamitage, anodisation (couleurs naturelles, noires ou grises), revêtement en poudre ou revêtement électrophorétique, sélectionnés selon les exigences de protection contre la corrosion et d’apparence de l’ensemble.

Scénarios d’application typiques

- Châssis et supports de suspension : Supports de barres stabilisatrices, petits articulations, blocs de raccordement et autres composants porteurs / de montage de petite à moyenne taille.

- Pièces de direction et de rotation de la ligne de transmission : Les arbres à cannelures, les arbres à brides et les arbres en aluminium avec des marches et des sections filetées, où la concentricité et la durée de vie de fatigue sont critiques.

- Freins et accessoires d’essieu : Supports d’étrier légers, supports de capteurs et autres pièces auxiliaires se situant dans la gamme de taille de la forgée à froid.

- Accessoires de cadre / corps : Supports en aluminium, ergots de levage et blocs de montage sur des cadres ou des réservoirs, avec des géométries répétables et une demande stable en lots.

Solutions d’équipements mécaniques et systèmes hydrauliques / pneumatiques

Pour les carters de pompe, les corps de vannes, les collecteurs, les caches d’extrémité et les manchons, le forgé à froid en aluminium réduit le poids et améliore la résistance à la corrosion tout en répondant aux exigences de pression et de fatigue.

| Objet | Plage de capacité |

| Alliage et état | 1xxx / 3xxx / 5xxx : État mou (O, F, H112, etc.), adapté à la protection contre la corrosion et au formage ; 6xxx / 7xxx : Forgé à froid recuit, traitement thermique T6 / T651 disponible sur demande ; |

| Dimensions (diamètre extérieur/longueur/largeur) | 30–150 mm (boîtier/bloc de vannes rond ou carré) |

| Hauteur/Longueur | 10–120 mm (pièces de petite à moyenne taille telles que les carters de pompe, les corps de vannes, les bouchons d’extrémité et les manchons) |

| Épaisseur typique des parois | 2,5–10 mm (peut être épaissi ou dilué selon la conception du canal de pression et d’écoulement) |

| Diamètre des trous et disposition des trous | Trous traversants/trous en escalier/trous filetés d’environ 4 à 40 mm, permettant la disposition de plusieurs orifices d’huile/air et des groupes de trous de montage |

| Poids à blanc simple | Environ 0,05 à 4,0 kg, couvrant la plupart des carters de pompe en aluminium, des corps de vannes et des projets de blocs poreux |

Finition de surface et options d’usinage secondaire

Tournage CNC / fraisage / perçage / taraudage pour finir les surfaces d’étanchéité, localiser les surfaces et les trous filetés, garantir la précision de l’assemblage et les performances d’étanchéité.

Anodisation (claire ou colorée) et anodise dure pour améliorer la corrosion et la résistance à l’usure, adaptée aux milieux à base d’eau et d’huile.

Débavage fin, jaldage et nettoyage/séchage pour contrôler les résidus internes et la propreté, réduisant ainsi le risque de contamination du système.

Scénarios d’application typiques

- Carters de pompe hydrauliques / couvre-bouches d’extrémité de pompe à engrenages / carters de pompe de commande électronique : obtiennent des boîtiers légers et des dimensions stables tout en répondant aux exigences de pression de travail et de pression de rupture.

- Corps de soupapes / collecteurs : blocs multi-ports dont le contour principal et la plupart des emplacements des ports sont formés en une seule étape, réduisant ainsi les puces d’usinage des blocs solides et les temps de cycle.

- Bouchons d’extrémité de bouteille / pistons / bagues de manchon : le forage à froid préforme les formes externes et les alésages internes pour améliorer la concentricité et la durée de vie de fatigue, et faciliter l’usinage de précision ultérieur.

- Boîtiers / connecteurs pneumatiques de valve : utilisez des alliages d’aluminium résistants à la corrosion et des traitements de surface adaptés pour réduire le poids tout en améliorant l’apparence et la durabilité environnementale.

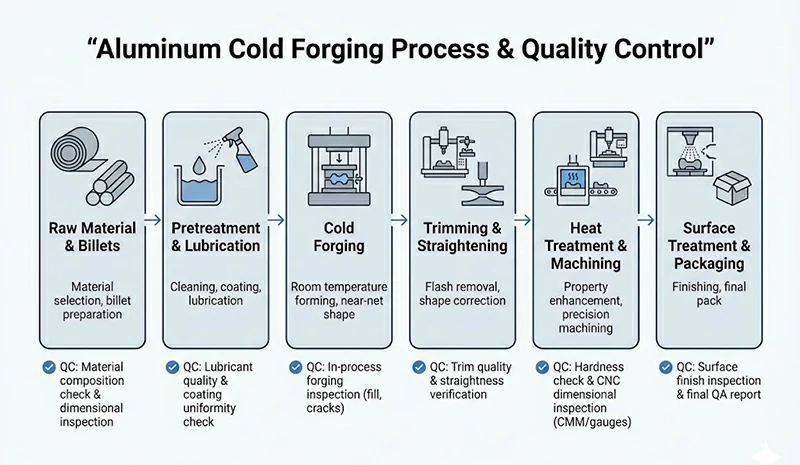

Processus de forgeage à froid de l’aluminium et contrôle qualité

Pour les projets envisageant la forge à froid de l’aluminium, un procédé stable et un système de qualité traçable sont des critères clés lors du choix d’un fournisseur. Voici ci-dessous le flux de travail typique et les principaux points de contrôle que Chalco applique aux pièces en aluminium forgé à froid.

Présentation du procédé de forge à froid de l’aluminium

Le processus global comprend généralement : matières premières et billettes → prétraitement et lubrification → forge à froid, → découpage, redressement→, traitement thermique, usinage → finition de surface et emballage.

Préparation des matières premières et des billettes

Sélectionnez le grade et la taille d’alliage spécifiés selon le dessin (tels que 1050, 3003, 6061, 7075, etc.), vérifiez les certificats d’essai EN 10204 3,1 mill, et coupez les billettes par numéro de lot.

Prétraitement et lubrification de la billette

Effectuer un recuit ou un ramollissement selon l’alliage et la déformation requise, combiné à la phosphatation-savonnage ou à des lubrifiants dédiés à la forge à froid en aluminium pour réduire la charge de formage et améliorer le flux métallique.

Forge à froid / Tête à froid

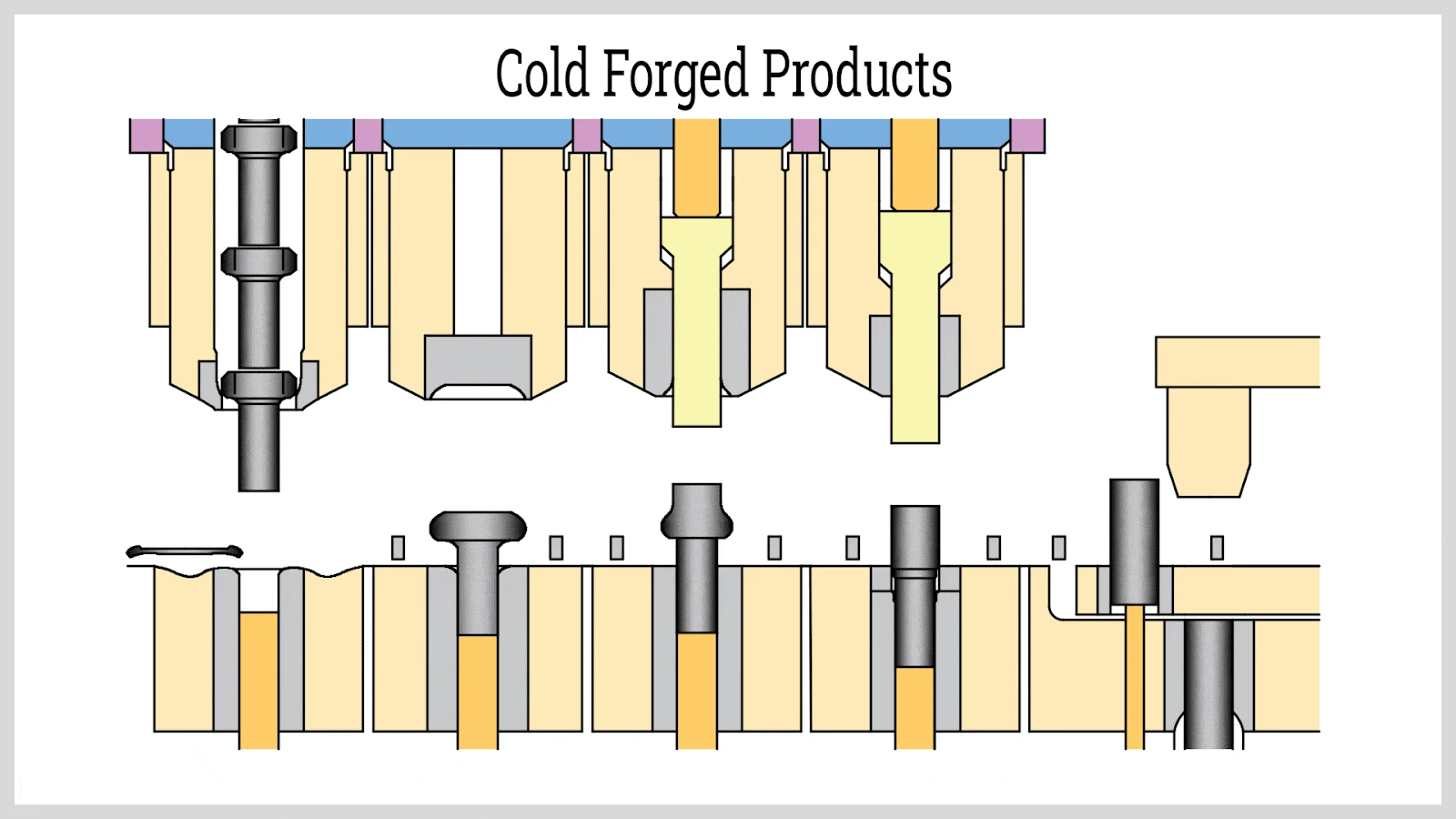

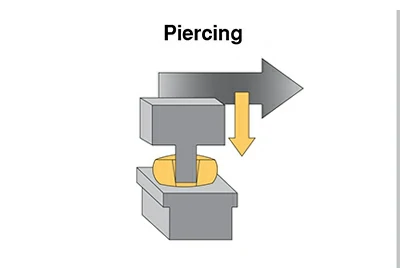

Sur les presses mécaniques/hydrauliques ou les collecteurs froids multi-stations, on utilise des opérations telles que le dégradage / le cap, l’extrusion en avant, l’extrusion arrière, le perçage et le frappage local en une ou plusieurs étapes pour déformer la lingotte en une pièce forgée à froid en aluminium de forme quasi nette.

Coupe, ébavure et lissage

Enlever le flash et l’excès de matériau, retirer les meules et les bords chanfreinés selon les besoins, et redresser les arbres, supports et autres pièces pour sécuriser des datums fiables pour l’usinage et l’assemblage ultérieurs.

Traitement thermique et usinage CNC

Effectuer le traitement en solution et le vieillissement (comme T6 / T651) sur des alliages 6xxx / 7xxx selon les besoins, puis utiliser le tournage, le fraisage, le perçage et le taraudage CNC pour finir les surfaces d’accouplement critiques et les motifs de trous selon les tolérances et la rugosité de surface spécifiés.

Finition de surface et emballage final

Sélectionnez des traitements de surface adaptés tels que l’anodisage, le dynamiser ou le revêtement selon l’environnement de service, et utilisez des emballages protecteurs et résistants à la corrosion pour contrôler l’apparence et les risques dimensionnels lors du transport et du stockage.

Contrôle qualité et tests pour la forge à froid de l’aluminium

Chalco applique un contrôle à plusieurs niveaux sur les matières premières, les procédés et les pièces finies afin d’assurer une assurance qualité traçable pour les pièces forgées à froid en aluminium.

- Matières premières et traçabilité par lots : Pour chaque qualité chauffante, batch et alliage, nous maintenons une identification complète, vérifions la composition chimique et le trempage, et délivrons les certificats EN 10204 3,1 mills conformes aux normes ASTM / EN / GB.

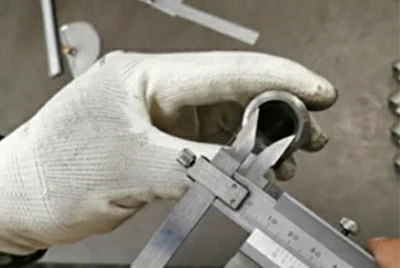

- Inspection dimensionnelle et géométrique : Nous utilisons des CMM, des jauges dédiées et des manomètres de bouchon pour la première pièce, l’inspection en cours et la finale, en nous concentrant sur les diamètres d’ajustement, la concentricity, la platitude et le déroulement ; des rapports d’inspection dimensionnelles et la documentation PPAP / ISIR sont disponibles sur demande.

- Propriétés mécaniques et vérification du traitement thermique : Pour les lots nécessitant un traitement thermique, nous effectuons des essais de dureté et, lorsque nécessaire, des essais de traction selon les normes ASTM / ISO pertinentes, confirmant les niveaux de résistance et enregistrant les résultats sur chaque lot et chaque lot de traitement thermique.

- Tests spéciaux et documentation qualité : Pour la retenue de pression, la gestion thermique ou les pièces critiques pour la sécurité, nous pouvons ajouter des pièces NDT (UT / PT), des tests de fuite/pression, ainsi que des tests de résistance thermique ou de refroidissement, avec les rapports de test correspondants.

Grâce à ce procédé et ce système de contrôle qualité, Chalco fournit des solutions de forge à froid en aluminium avec une cohérence stable d’un lot à l’autre et une documentation de qualité complète pour les applications automobiles, électroniques de puissance et machines industrielles.

Pourquoi choisir Chalco comme fournisseur de forge à froid en aluminium ?

Forge à froid intégrée + traitement thermique + usinage

Avec des presses à forge froide à station unique, des machines à tête froide multi-stations, des fours de traitement thermique pour alliages 6xxx / 7xxx (solution + vieillissement), des centres de tournage et fraisage CNC, ainsi que des lignes internes d’anodisation, de sablage et de revêtement, Chalco peut livrer des pièces forgées à froid en aluminium provenant de blanks forgés à des composants entièrement usinés et finis sur une seule chaîne de procédé contrôlée.

Capacités complètes d’inspection et de validation

À l’aide de CMM, de jauges dédiées, d’essais de dureté et, lorsque nécessaire, d’essais de traction, nous contrôlons à la fois les dimensions et les propriétés mécaniques. Selon la critique des pièces, nous pouvons ajouter des NDT (UT / PT), des tests de fuite/pression et des tests thermiques ou de performance liés à la durée de vie, donc les pièces clés de forgeage à froid en aluminium sont soutenues par des données et une traçabilité complète.

Systèmes et normes de qualité alignés sur les projets étrangers

Chalco est certifiée selon la norme ISO 9001 / AS9100 et peut produire selon les normes ASTM B247/B247M, EN 586, GB/T 12344 et les normes de forgeage associées, fournissant des certificats de matériaux EN 10204 3.1, des rapports dimensionnels et d’essai, et – lorsque nécessaire – la documentation PPAP / ISIR pour soutenir les audits dans l’automobile, l’électronique de puissance et d’autres industries.

Support front-end piloté par l’ingénierie

En fonction de vos plans, de la qualité de l’alliage, du volume annuel et du procédé actuel, nous aidons à comparer l’usinage / la forge à chaud / la moulée sous pression versus la forge à froid de l’aluminium en termes de convenance et de structure de coûts. Grâce à des essais d’échantillons et de petits pilotes, nous consolidons progressivement le processus de forgeage à froid et les outillages方案, réduisant ainsi les risques lors du changement de voie de fabrication.

Quelles informations dois-je me préparer à la forge à froid de l’aluminium ?

Pour nous aider à déterminer rapidement si votre pièce convient à la forge à froid de l’aluminium et pour fournir une fourchette de devis initiale, il vous suffit de préparer les trois groupes d’informations clés ci-dessous :

1) Dessins et exigences techniques (obligatoires)

- Dessins 2D (PDF / image) + modèles 3D (si disponibles)

- Qualité et trempe de l’alliage, ou plage de résistance / dureté de la cible

- Dimensions critiques et tolérances, exigences GD&T (telles que concentricité, platitude, épuisement, etc.)

- Une brève description des conditions de fonctionnement : s’il s’agit d’une pièce critique à charge de pression / critique pour la fatigue / pour la gestion thermique

2) Informations sur le volume et le coût

- Utilisation annuelle estimée (EAU) et quantité approximative par lot

- Chronologie approximative du projet : chronométrage prototype / pilote pilote et calendrier SOP / production de masse

- Si possible, une fourchette de coûts cible, afin de pouvoir équilibrer l’investissement ponctuel en outillage et le prix en pièce lors de la proposition de forge

3) Phase du projet et besoins de soutien

- Stade actuelle : nouvelle conception / remplacement de l’usinage / optimisation d’un procédé existant

- Si vous souhaitez que nous fournissions des suggestions DFM (rayons, nervures, positions des trous, épaisseur des parois, etc. pour optimiser la fabricabilité)

- Champ d’approvisionnement requis : blanks forgés à froid uniquement, ou forge à froid + usinage + traitement thermique / traitement de surface + matériaux et rapports d’inspection (tels que certificats 3.1, rapports dimensionnels, documentation PPAP, etc.)

Une fois que vous nous aurez envoyé les trois ensembles d’informations ci-dessus avec vos plans, nous reviendrons d’abord avec trois points clés : si la pièce convient à la forge à froid de l’aluminium, la voie de procédé recommandée, ainsi qu’une fourchette approximative d’investissement en outillages et de coût unitaire, afin de vous aider, vous et votre équipe, à prendre la décision suivante.

Chalco peut vous fournir l’inventaire le plus complet des produits en aluminium et également vous fournir des produits personnalisés. Un devis précis sera fourni dans les 24 heures.

Obtenez un devis