La bobine de tôle de brasage en aluminium est un matériau structurel composite composé d’un noyau en alliage d’aluminium (tel que 3003, 3105) et d’une couche de revêtement en alliage de brasage à bas point de fusion (tel que 4343, 4045, 7072). Spécialement conçu pour les systèmes de gestion thermique, il permet un brasage efficace à basse température dans des environnements sous vide ou sous atmosphère protectrice, largement utilisé dans les applications de gestion thermique telles que les plaques de refroidissement de batterie pour les véhicules à énergie nouvelle, les échangeurs de chaleur automobiles, les modules CVC et les systèmes de récupération de chaleur résiduelle industriels.

Devis rapideChalco peut fournir les principales spécifications de produits laminés suivantes :

- Feuille de brasage en aluminium

Epaisseur : 0,4 – 4,0 mm

Largeur : 450 – 1300 mm

Longueur : ≤ 3000 mm

- Bobine / Bande de brasage en aluminium

Épaisseur : 0,06 – 3,0 mm

Largeur : 12 – 1300 mm

Note: Prend en charge la largeur de refendage personnalisée

- Embout d’ailettes de brasage en aluminium

Epaisseur : 0,8 – 1,2 mm

Largeur : ≤ 1600 mm

Forme: Livré sous forme de bobine

Vous voulez assortir précisément l’alliage de brasage ? Accès en un clic au guide de sélection

Les exigences relatives au type d’alliage de brasage, aux performances du matériau de base et à la conception de la couche anticorrosion varient considérablement en fonction de la forme du produit. Pour vous aider à choisir plus efficacement, nous avons mis en place un guide complet de sélection des alliages de brasage en bas de page.

Pourquoi choisir la bobine de tôle d’aluminium Chalco Brazing ?

Par rapport aux tôles d’aluminium traditionnelles, la bobine de tôle d’aluminium de brasage présente les avantages fondamentaux suivants :

- Bonne soudabilité à basse température : point de fusion de la couche de revêtement 577 - 600°C, compatible avec le brasage sous vide/atmosphère ;

- Conductivité thermique légère et élevée : la densité n’est que de 1/3 de celle du cuivre, la conductivité thermique atteint 180 - 240 W/m·K ;

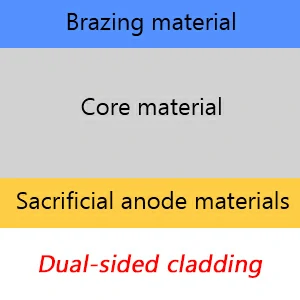

- Structure intégrée composite : Prend en charge les composites monocouches, doubles couches et trois couches (tels que 7072/3003/4343) ;

- Bonne compatibilité de traitement : Convient à divers processus tels que l’emboutissage, le pliage, la découpe laser et l’enroulement.

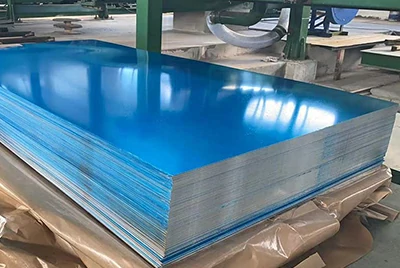

Feuille de brasage en aluminium

Les tôles d’aluminium de brasage sont fabriquées en liant par laminage d’un alliage de noyau (tel que 3003, 3105, 6951) avec une couche de revêtement d’alliage de brasage (tel que 4343, 4045, 7072), offrant une excellente conductivité thermique, des performances d’étanchéité et une résistance à la corrosion. Chalco peut fournir des structures revêtues d’un seul côté ou de deux côtés selon les besoins.

Contactez-nous dès maintenant

Spécifications

Plage d’épaisseur : 0,4 - 6,35 mm

Plage de largeur : 500 - 1600 mm

Longueur maximale : 6000 mm

Méthode de revêtement : Simple face / Double face / Composite à trois couches

Taux de revêtement : 5 % / 7,5 % / 10 % / 13 % / 15 % (personnalisable)

Structure en alliage

Noyau en alliage unique : 3003, 3105, 6951

Structure en alliage de revêtement : 4343/3003, 7072/3105/4343, 4045/6951

Voir le guide de sélection des alliages ci-dessous pour plus de détails.

Applications typiques

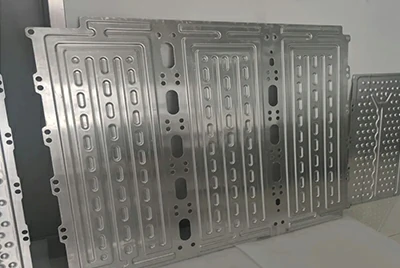

- Plaques de base de refroidissement de batterie et collecteurs de module

- Surfaces d’appui des collecteurs dans les systèmes CVC

- Modules structurels pour échangeurs de chaleur industriels à haute température

- Boîtiers et composants de plaques brasés pour radiateurs de climatisation/automobile

Vous concevez une structure brasée ? Chalco peut aider à l’appariement des alliages, à la conception des plaques et à la vérification de la compatibilité du soudage, en prenant en charge le prototypage simultané de plusieurs catégories de produits. Bienvenue à nous contacter pour une assistance technique et des devis d’échantillons !

Devis rapideBande de bobine de brasage en aluminium

Les bandes de bobines d’aluminium de brasage, fabriquées par refendage de précision, conviennent au formage automatisé, à l’emboutissage et au brasage des bobines dans les échangeurs de chaleur, les collecteurs de batteries et les structures multicanaux. Chalco propose des traitements d’épaisseur, de revêtement, de largeur et de surface personnalisables.

Contactez-nous dès maintenant

Spécifications

Plage d’épaisseur : 0,05 - 3,0 mm

Plage de largeur : 6 - 1600 mm

Tempérament : O, H14, H18, H24, etc.

Diamètre intérieur : 305 mm, 405 mm, 505 mm (noyau de papier, noyau d’aluminium, sans noyau)

Diamètre extérieur : ≤1600mm

Traitement de surface : Finition de l’usine, anodisé, revêtement électrophorétique, film anti-corrosion

Structure en alliage

- Bobine / bande en alliage simple : 3003, 3005, 3105

- Composite bicouche : 4343/3003, 4045/3003, 4045/6951

- Composite tricouche : 7072/3003/4343, 4343/3105/4343

Voir le guide de sélection des alliages ci-dessous pour plus de détails.

Avantages

- Adaptable aux lignes de brasage automatisées à grande vitesse avec alimentation continue des bobines, ce qui permet de gagner du temps de traitement ;

- Prend en charge diverses structures composites (telles que 7072/3003/4343), équilibrant la résistance à la corrosion et les performances de brasage ;

- Planéité et contrôle des bords élevés, adaptés à la formation de structures de canaux d’écoulement multicanaux ou complexes.

Applications typiques

- Bandes de raccordement pour ailettes de condenseur de climatisation et tuyaux principaux

- Matériau de bande pour les canaux d’écoulement de dissipation thermique dans les modules de batterie de véhicules électriques

- Bandes d’étanchéité des bords pour les structures de plaques de refroidissement brasées sous vide

Cliquez sur le bouton ci-dessous pour nous contacter afin d’obtenir une assistance technique et des recommandations d’échantillons.

Devis rapideCrosse d’aileron en aluminium

La crosse à ailettes en aluminium est un matériau mince conçu pour des échangeurs de chaleur efficaces, largement utilisé dans les radiateurs, les condenseurs et les modules de refroidissement de batterie. Chalco propose des ailettes brasables à haute résistance et à haute conductivité, avec alimentation en bobine et revêtements résistants à la corrosion.

Contactez-nous dès maintenantSpécifications

- Épaisseur : 0,07–0,50 mm

- Largeur : ≤1600 mm

- Forme : Bobine ; Prend en charge les gros rouleaux et le refendage personnalisé

- Trempes : H14, H16, H18

Options d’alliage

- Alliages standard : 4004, 4104, 4047, 6951

- Alliages d’ailerons plaqués : 4343 / 3003 / 4343, 4045 / 3003 / 4045, 4047 / 3003 / 4047, 7072 / 3003 / 7072

Voir le guide de sélection des alliages ci-dessous pour plus de détails.

Principaux avantages

- Excellente brasabilité : Convient pour le brasage CAB et le brasage sous vide

- Conductivité thermique élevée : 180–240 W/m·K

- Bonne formabilité : allongement élevé, hauteur d’ailette uniforme, faible déformation

- Support de revêtement : Revêtements anti-corrosion, hydrophiles/hydrophobes personnalisés disponibles

Applications typiques

- Ailettes de radiateur pour véhicules de tourisme et utilitaires

- Ailettes multicouches dans les condenseurs et les évaporateurs CVC

- Ailettes de refroidissement de batterie dans les systèmes de stockage d’énergie et de véhicules électriques

- Ailettes ultra-minces dans les échangeurs de chaleur industriels

Pour la sélection de l’alliage, la compatibilité du revêtement et les conseils de formage, veuillez contacter l’équipe d’ingénierie Chalco.

Devis rapideGuide de sélection de l’alliage d’aluminium pour le brasage

Lors de la sélection d’un système d’alliage adapté au brasage de tôles / bobines d’aluminium, il est nécessaire de prendre en compte de manière exhaustive le processus de brasage (vide / atmosphère protectrice), l’environnement d’application (résistance à la corrosion / résistance à la pression / dissipation thermique), la résistance structurelle et le contrôle des coûts. Ce qui suit est une référence pour la sélection d’alliages courants résumée par Chalco sur la base de l’expérience réelle du projet :

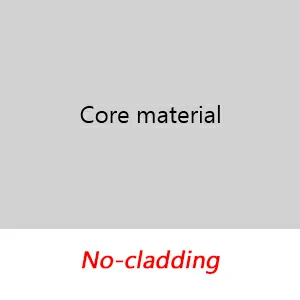

Alliage de noyau homogène

La bobine de tôle d’aluminium de brasage monoallié ne contient généralement pas de couche d’apport de brasage et est utilisée comme matériau de support structurel. Il peut également être soudé à l’extérieur avec d’autres feuilles d’apport de brasage. Ses caractéristiques comprennent une bonne formabilité, une conductivité thermique élevée et un faible coût, ce qui le rend adapté aux applications avec de faibles exigences de brasage mais certaines exigences en matière d’emboutissage, de pliage et de résistance.

Devis rapide

Produit

- Bobine de tôle d’aluminium 3003

Bonne formabilité, bonne conductivité thermique, rentable ; Collecteurs CVC, plaques de base de refroidissement de batterie, panneaux décoratifs

- Bobine de tôle d’aluminium 3005

Teneur en Mg légèrement supérieure, meilleure résistance que le 3003 ; Boîtiers d’intercooler, supports de module, structures de connexion

- Bobine de tôle d’aluminium 3105

Résistance à la compression plus forte, adaptée aux composants à haute résistance ; Systèmes de ventilation de bâtiments, structures conductrices solaires thermiques

- Bobine de tôle d’aluminium 6951

Traitable thermiquement, résistance accrue, résistant à la corrosion ; Refroidisseurs d’huile, modules d’échange de chaleur haute pression, refroidisseurs industriels

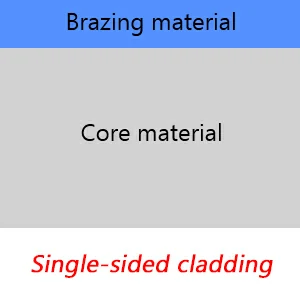

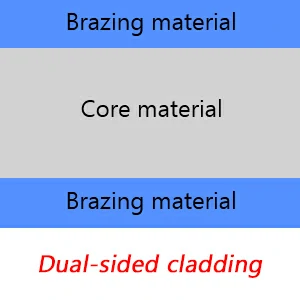

Plaqué à deux couches

Le placage à deux couches est la forme la plus courante de brasage du matériau en aluminium, avec une couche de remplissage de brasage (telle que 4343 ou 4045) plaquée sur un ou les deux côtés. Pendant le processus de brasage, il fond en chauffant pour former un joint soudé. Le nombre de côtés revêtus et le taux de revêtement peuvent être ajustés en fonction des besoins d’utilisation, de la résistance d’équilibrage, de la soudabilité et du contrôle des coûts.

Devis rapide

Grâce au procédé de laminage composite, une couche d’apport de brasage à bas point de fusion (telle que 4343, 4045) est revêtue à la surface d’un matériau central (tel que 3003, 6951) pour obtenir un brasage à basse température (575-600°C), largement utilisé dans les applications d’échange de chaleur à haut rendement. Les principaux avantages comprennent des performances d’étanchéité élevées, une résistance à la corrosion et des propriétés légères.

4343/3003 5%,7.5%,10%,13%,15%

4343/3003 5%,7.5%,10%,13%,15%Applications: Collecteurs de condenseur de climatisation, modules de refroidissement de batterie, tubes plats d’évaporateur

Célibataire Double 4045/3003 5%,7.5%,10%,13%,15%

4045/3003 5%,7.5%,10%,13%,15%Applications: Condenseurs à flux parallèle, radiateurs à microcanaux (densité de débit ≥20 canaux/cm²)

Célibataire Double 4343/3003 5%,7.5%,10%,13%,15%

4343/3003 5%,7.5%,10%,13%,15%Applications: Refroidisseurs marins, plaques d’échange de chaleur pour équipements côtiers, tubes d’évaporateur de dessalement d’eau de mer

Simple (protection intérieure contre la corrosion) 4047/3003 5%,7.5%,10%,13%,15%

4047/3003 5%,7.5%,10%,13%,15%Applications: Collecteurs de refroidissement de précision brasés sous vide (par exemple, plaques bipolaires de pile à combustible, modules de refroidissement liquide à semi-conducteurs)

Célibataire Brasage de haute précision 4343/3105 5%,7.5%,10%,13%,15%

4343/3105 5%,7.5%,10%,13%,15%Applications: Échangeurs de chaleur à usage intensif (par exemple, radiateurs de machines de construction), plaques de refroidissement de support structurel (résistance à la compression ≥300MPa)

Double Support haute résistance 4045/6951 5%,7.5%,10%,13%,15%

4045/6951 5%,7.5%,10%,13%,15%Applications: Dispositifs de récupération de chaleur résiduelle industriels (résistance à la température ≤300°C), modules de refroidissement d’huile automobile (résistance à la pression ≥8MPa)

Célibataire Double Résistant aux hautes températures

Matériaux de brasage multicouches et spéciaux

L’alliage de brasage plaqué des deux côtés (par exemple, 4343/4045) convient aux composants d’échange de chaleur nécessitant un brasage des deux côtés, assurant un contact uniforme et un soudage stable. Il est couramment utilisé dans des scénarios à moyenne et haute pression exigeant des performances d’étanchéité élevées, tels que les évaporateurs et les plaques froides double face.

Devis rapide

4343/3003/4343 Structure symétrique à trois couches

4343/3003/4343 Structure symétrique à trois couchesStructure symétrique, petite déformation après soudage, couramment utilisé dans les modules brasés à haute résistance, les faisceaux de tubes d’échange de chaleur

4045/3003/4045 Sandwich de brasage à trois couches

4045/3003/4045 Sandwich de brasage à trois couchesStructure de surface de soudage double, adaptée aux plaques de brasage à tube plat, couramment utilisée dans les structures à ailettes brasées double face, pièces de connexion multicanaux

4343/6951/4343 Composite renforcé à trois couches traité thermiquement

4343/6951/4343 Composite renforcé à trois couches traité thermiquementUtilisé pour des conditions de haute pression et d’intensité thermique élevée, couramment utilisé dans les modules d’échange de chaleur à haute pression, les plaques de condensation industrielles.

4045/6951/4045 Structure composite tricouche résistante aux hautes températures

4045/6951/4045 Structure composite tricouche résistante aux hautes températuresExcellente soudabilité, résistance à la pression et à la chaleur ; Utilisé dans les plaques de chaleur résiduelle, les échangeurs automobiles haute puissance et d’autres systèmes à haute température et haute pression.

Revêtue d’un matériau de brasage d’un côté et d’une couche anticorrosion 7072 de l’autre, cette configuration offre des capacités d’autoprotection et convient aux environnements hautement corrosifs tels que les équipements côtiers, les refroidisseurs marins et les systèmes de batterie, améliorant ainsi la durée de vie globale.

Devis rapide

7072/3003/4343 Composite tricouche (Zn intérieur, charge de brasage externe)

7072/3003/4343 Composite tricouche (Zn intérieur, charge de brasage externe)Avec une fonction de protection anodique, une forte résistance à la corrosion, largement utilisé dans les plaques de base de refroidissement liquide des batteries, les pièces structurelles de protection anodique, les modules à haute corrosion

7072/3105/4343 Composite à trois couches (renfort du noyau)

7072/3105/4343 Composite à trois couches (renfort du noyau)Support de noyau amélioré et résistance à la pression pour les structures résistantes à la corrosion, idéal pour le refroidissement des batteries et l’échange de chaleur à l’eau de mer.

Paramètres techniques de la structure de bardage

Méthode de revêtement : En option simple face, double face ;

Taux de revêtement : Prend en charge 5 %, 7,5 %, 10 %, 13 %, 15 %, d’autres rapports de revêtement peuvent être personnalisés ;

Tolérance de la couche de revêtement :

- 1,5 à 4 % : ±0,6

- 4 à 6 % : ±1,0

- 6- 12 % : ±1,5

- 12 à 20 % : ±2,0

Que vous ayez besoin de matériaux légers et à haute conductivité thermique pour les plaques de refroidissement des batteries ou les structures de modules d’échange de chaleur à l’eau de mer avec protection anodique, Chalco peut vous fournir des alliages d’aluminium de brasage couvrant diverses méthodes composites, différents degrés de résistance et propriétés de résistance à la corrosion.

Nous soutenons le développement d’échantillons, les structures de revêtement personnalisées et la vérification des performances de brasage pour aider vos projets de gestion thermique à atteindre une mise en œuvre efficace.

Devis rapideScénarios d’application et solutions

Les feuilles/bobines d’aluminium brasables excellent dans la gestion thermique de milieu à haut de gamme en raison de leur légèreté, de leur conductivité thermique élevée, de leur brasabilité et de leur résistance à la corrosion, répondant à divers besoins d’échange thermique. Chalco offre des configurations de matériaux personnalisées et un soutien au traitement en fonction des scénarios de projet.

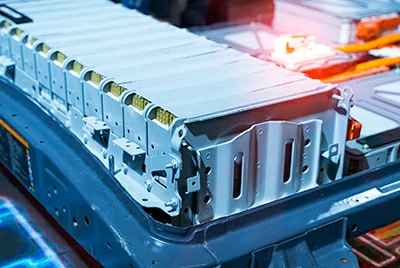

Nouvelles énergies et gestion thermique automobile

- Plaques/modules de refroidissement eau/liquide de la batterie : 4343/3003 ou 7072/3003/4343 (brasage + anti-corrosion anodique pour une étanchéité élevée à l’air et une résistance à la corrosion à long terme).

- Refroidisseurs d’huile/EGR : 4045/6951, 4343/3105 (haute pression/température, refroidissement amélioré).

- Tubes plats intercooler/évaporateur : 4045/3003, 4047/3003 (canaux d’écoulement complexes, brasage sous vide).

CHAUFFAGE

- Ailettes/Collecteurs du condenseur : 4343/3003 revêtus double face (brasage en plusieurs étapes + intégration des ailettes).

- Tubes plats à microcanaux/ailettes de brasage : ailettes ultra-minces de 0,08 à 0,2 mm (3003-H16) ou bandes d’ailettes à trois couches (efficacité d’échange de chaleur élevée).

- Modules/systèmes de conduits d’évaporation : alliage unique 3105 ou 3003 (résistance structurelle et conductivité thermique).

Stockage d’énergie et refroidissement des batteries

- Plaques / modules de refroidissement liquide : 7072 / 3105 / 4343 (bonne résistance à la corrosion, soudabilité, résistance).

- Collecteurs/composants d’échange de chaleur : 4045/3005 ou 4343/3105 (chemins complexes, brasage de précision).

- Chambres de refroidissement brasées à haute étanchéité à l’air : 4047/3003 (compatible avec les tests de fuite à l’hélium, brasage sous vide).

Échange de chaleur industriel

- Récupération du pétrole/gaz, chaleur résiduelle des gaz de combustion : 4045/6951, 4343/6951 trois couches (résistance aux hautes températures, résistance à la corrosion).

- Modules de condensation industriels : Aluminium de brasage plaqué personnalisé de 0,6 à 2,5 mm (stabilité structurelle élevée, fonctionnement continu à long terme).

- Echangeurs de chaleur marins/refroidissement offshore : 7072/3003/4343 (brouillard salin ≥2000h, durée de vie de la corrosion par piqûres x2+).

Chalco prend en charge la conception de sélection complète, la vérification de la compatibilité du brasage et la fourniture d’échantillons.

Devis rapidePourquoi choisir Chalco pour votre partenaire de brasage de tôles / bobines d’aluminium ?

Chalco se spécialise dans la R&D et la production de matériaux en aluminium de brasage, possédant des capacités de fabrication intégrées allant du laminage composite au refendage personnalisé, ce qui nous permet de fournir un support matériel de haute qualité et compétitif pour les systèmes mondiaux de gestion thermique.

Capacités internes de laminage composite + refendage de précision

Nos propres lignes de production de bandes composites prennent en charge la production de masse efficace de matériaux en aluminium de brasage double face/trois couches avec un contrôle précis de l’épaisseur et du taux de revêtement.

Structures en alliage composite personnalisées

Nous pouvons personnaliser divers systèmes composites tels que 4343/3105 et 7072/3003/4343 pour répondre aux exigences combinées de résistance, de résistance à la corrosion et de performances de brasage pour différents scénarios d’application.

Système complet de certification de la qualité

Nos produits sont conformes aux certifications internationales telles que ASTM, ISO 9001 et IATF 16949, et nous prenons en charge les rapports de matériaux EN 10204 3.1 et les garanties de qualité d’expédition.

Livraison mondiale, services commerciaux flexibles

Nous prenons en charge l’exportation multimode, y compris FOB / CIF et pouvons fournir des certificats d’origine, des documents de certification de la chambre de commerce et toutes les informations requises par les douanes.

Foire aux questions

1. Quel matériau est le plus adapté au brasage sous vide ?

Nous recommandons d’utiliser une structure plaquée unilatérale de 4047/3003 (point de fusion eutectique 577°C), qui offre une bonne fluidité et un minimum de résidus, particulièrement adaptée aux plaques bipolaires de pile à combustible et aux modules semi-conducteurs nécessitant une grande propreté. Si la résistance est également un problème, vous pouvez passer à une structure revêtue double face de 4045/6951. Il est recommandé d’utiliser le nettoyage au plasma pour traiter la surface avant le soudage afin d’améliorer la qualité des joints.

2. Que se passe-t-il si les bobines d’aluminium de brasage échouent facilement dans des environnements à forte corrosion ?

Le 4343/3003 ordinaire a une courte durée de vie dans les environnements de brouillard salin. Nous recommandons une structure composite à trois couches de 7072/3003/4343, où la couche de 7072 Zn peut fournir une autoprotection anodique, avec une durée de vie au brouillard salin ≥ 2000 heures. S’il est combiné avec un traitement d’étanchéité par oxydation anodique, il peut être prolongé jusqu’à plus de 3000 heures.

3. Quels sont les problèmes si la soudure ne coule pas ou s’il y a une déformation importante après le soudage ?

Les causes courantes incluent un taux de revêtement insuffisant (recommandé ≥10 %), une résistance insuffisante du matériau du noyau (3105-H16 ou 6951-T6 peuvent être utilisés) et un contrôle déraisonnable du cycle thermique de brasage. Les solutions d’optimisation comprennent l’utilisation d’une structure symétrique telle que 4343/3105/4343 et le contrôle de la vitesse de chauffage à moins de 10°C/min pour réduire le stress thermique.

4. Les bobines d’aluminium de brasage peuvent-elles être directement estampées ou pliées ? Vont-ils craquer ?

Ils peuvent être utilisés pour l’emboutissage/pliage, mais vous devez choisir des états avec une bonne ductilité tels que 3003-H14 et 3105-H16. Il est recommandé que le jeu de la matrice soit de ≤10 % de l’épaisseur du matériau et que les bords soient chanfreinés (R≥0,5 mm) pour éviter les fissures. La force d’adhérence intercalaire des matériaux composites Chalco est de ≥30N/mm, assurant une stabilité fiable.

5. Pouvez-vous fournir rapidement ? Prenez-vous en charge les certifications pertinentes pour les projets d’exportation ?

Chalco peut livrer des produits aux spécifications habituelles dans un délai de 7 à 10 jours et fournit un ensemble complet de certifications, notamment ASTM, EN, IATF16949, RoHS, REACH, ainsi que des rapports de matériaux EN 10204 3.1, des certificats d’origine et des rapports d’inspection par des tiers pour répondre aux besoins de conformité des industries de l’automobile, de la gestion thermique et de l’énergie.

Devis rapide6. Comment réduire le coût du brasage des bobines d’aluminium tout en assurant les performances ?

Les dépenses peuvent être efficacement contrôlées en réduisant le taux de revêtement de charge de brasage (par exemple, en utilisant 5 % au lieu de 10 %), en sélectionnant un matériau de base en aluminium recyclé (en contrôlant les impuretés Fe≤0,25 %) ou en optimisant l’épaisseur de la paroi pour réduire l’utilisation de matériaux.

7. Les bobines d’aluminium de brasage peuvent-elles encore être utilisées de manière stable à haute température et à haute pression ?

Nous recommandons d’utiliser des matériaux composites double face 4045/6951-T6, avec une résistance à la température allant jusqu’à 300°C et un pic à court terme allant jusqu’à 350°C, et une pression d’éclatement ≥15MPa. Largement utilisé dans les modules d’échange de chaleur à haute température, les refroidisseurs d’huile automobile, les équipements de récupération de chaleur résiduelle industriels et d’autres conditions de travail à haute résistance.

8. Comment faire face à la décoloration ou au noircissement de la surface après le brasage ?

Les options suivantes sont disponibles :

- Polissage chimique (HF+HNO₃) pour améliorer la finition de surface.

- Oxydation à l’arc micro-électrique pour améliorer la résistance à la corrosion et la dureté.

- Protection par pulvérisation d’époxy, adaptée aux environnements extérieurs/hautement corrosifs, avec une résistance aux intempéries ≥10 ans.

9. Comment éviter les soudures discontinues dans les structures brasées complexes ?

Il est recommandé d’utiliser des feuilles de remplissage de brasage 4047 pré-placées pour améliorer l’intégrité du remplissage, combinées à un chauffage assisté par laser pour localiser la zone de fusion. Des moules en graphite peuvent être utilisés pour les luminaires, offrant une bonne consistance de dilatation thermique et moins de déformation par soudage.

10. Comment réaliser un brasage métallique différent de l’aluminium avec du cuivre ou de l’acier inoxydable ?

Les méthodes suivantes peuvent être utilisées :

- Couche de transition aluminium-cuivre : Nickelage (2-5μm) suivi d’un soudage avec charge de brasage Al-Si-Mg.

- Raccordement avec de l’acier inoxydable : Choisissez une charge de brasage à base d’Ag (telle que BAg-8) et utilisez-la sous protection contre les gaz inertes.

- Scénarios sans soudure : Utiliser une solution adhésive à expansion hydraulique + structurelle, avec une résistance à la pression allant jusqu’à 5MPa.

Vous souhaitez obtenir des paramètres techniques plus détaillés ou des recommandations d’alliage personnalisées ? Cliquez sur le bouton ci-dessous pour contacter l’équipe d’ingénierie de Chalco pour des services de sélection personnalisés.

Chalco peut vous fournir l’inventaire le plus complet de produits en aluminium et peut également vous fournir des produits personnalisés. Un devis précis sera fourni dans les 24 heures.

Obtenir un devis