Dans la fabrication de composants de course, chaque gramme de poids et chaque incrément de force peuvent déterminer le résultat sur la piste. Nous comprenons que les pièces de course de haut niveau — telles que les étriers de frein, les carters de différentiel, les maîtres-cylindres et les supports de suspension — nécessitent non seulement un excellent usinage CNC, mais reposent aussi sur des blocs en aluminium de haute qualité comme base.

Les blocs en aluminium de Chalco sont conçus spécifiquement pour l’usinage CNC et sont largement utilisés dans la production de composants de course de précision, notamment les boîtiers d’essieu arrière et de transmission, les supports de roulements, les capuchons de roulements principaux, les corps d’étriers de frein, les supports et supports structurels, les adaptateurs et les blocs fonctionnels. Pour les pièces complexes avec parois fines et cavités profondes, des motifs de trous denses, des surfaces d’assemblage multiples et des exigences d’étanchéité élevées, l’usinage à partir de blocs d’aluminium facilite l’établissement de datums d’usinage stables, garantissant la cohérence dimensionnelle et la fiabilité de l’assemblage en production de masse.

Pourquoi nos blocs en aluminium en canton sont-ils le choix privilégié pour les composants de course ?

- Nos blocs en aluminium offrent une excellente usinabilité, un contrôle facile des copeaux et peuvent résister à un usinage de précision à grande vitesse.

- Nous utilisons des procédés avancés de fusion et d’étirement précis pour éliminer les défauts de porosité interne et de retrait. Contrairement aux pièces moulées ordinaires, nos blocs d’aluminium finis de précision présentent une structure interne uniforme et sans défaut, garantissant toute fuite ou fracture sous des conditions de haute pression et de forte charge (comme les systèmes de freinage haute pression).

- Avec un traitement professionnel de pré-étirement, les contraintes résiduelles dans le matériau sont fortement réduites. Cela signifie que lors d’un usinage complexe sur 5 axes, le matériau ne se déforme ni ne se déforme à cause du soulagement des contraintes, garantissant que les tolérances géométriques de la pièce respectent pleinement les exigences de conception.

Types de composants de course usinables à partir de blocs en aluminium Chalco

Boîtier en aluminium en billette

Alliage : 7075-T73

Pour les boîtiers de transmission à forte charge, le 7075-T73 offre une grande résistance et une résistance aux contraintes. Le traitement thermique en solution et le soulagement des contraintes de vibration améliorent la cohérence et réduisent la dérive post-usinage, tandis que l’anodisation augmente la résistance à la corrosion.

Corps différentiel en aluminium

Alliage : 6061, 7075, 6082

6061 pour un usinage stable et une résistance à la corrosion ; 7075 pour une meilleure résistance et rigidité sous de lourdes charges ; 6082 pour un équilibre plus fort-plus résistant, adapté aux conceptions forgées légères et résistantes aux chocs.

Disque de frein en une seule pièce

Alliage : 6061, 6082, 7075

Un chapeau en aluminium forgé offre un rapport résistance/poids élevé, réduisant la masse non suspendue et en rotation. En conservant les sections de charge critique et en perçant des trous d’allègement dans les zones non critiques (au lieu d’amincir toute la pièce), il équilibre la réduction du poids et la stabilité, et peut être anodisé pour la résistance à la corrosion.

Évolution à quatre pistons, étrier à 4 billets

Alliage : 6061-T6511

Un corps en bloc en aluminium 6061-T6511 entièrement usiné améliore la rigidité de l’étrier et une rétraction plus fluide des pistons, et peut être protégé par une anodisation noire de type II.

Crémaillère de direction dragster

Alliage : 6061-T6511

Un boîtier en aluminium 6061-T6511 est léger mais solide, et l’anodise noire améliore la résistance à la corrosion.

Support de pignon à roulement conique

Alliage : 6061-T6511

Un corps en bloc en aluminium 6061-T6511 permet un usinage précis des sièges des roulements et des rainures à anneaux à bouton, avec une anodise transparente pour une meilleure résistance à la corrosion.

Bouchons principaux en aluminium en billet Ford 8,8

Alliage : 2024-T351

La 2024-T351 offre une résistance et une rigidité supérieures pour les retenus à forte force de serrage, est facile à usiner et peut être anodisée clairement.

Crémaillère de direction porte-voiture

Alliage : 6061-T6511 (corps/serre-joints) ; 6061-T6500 (fin de la clévis)

Le 6061-T6511 est utilisé pour le corps et les serre-joints pour la solidité et la consistance, tandis que les extrémités de la clevis sont également usinées à partir de blocs d’aluminium et anodisées en noir pour un assemblage plus facile et une meilleure résistance à la corrosion.

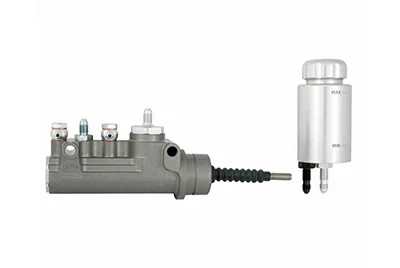

Double cylindre maître en ligne à remplissage rapide

Alliage : 6061-T6511

Un corps en bloc en aluminium 6061-T6511 avec revêtement en anodise dure + PTFE est mieux adapté pour la résistance à l’usure et à la corrosion dans les passages du liquide de frein.

Boîte de direction 14"

Alliage : 6061-T6511

Une carrosserie en aluminium 6061-T6511 est légère mais solide, avec une anodisation noire pour les composants de direction de course.

Kit de boîtier aluminium Pro Mod – plaques d’entretoisement à quatre bras / contreventement inférieur

Alliage : 6061-T6511

Blocs en aluminium 6061-T6511 usinés avec poches de réduction de poids et joints toriques, finis en anodise noire pour un design léger et une fiabilité.

Rondelle d’espacement en aluminium

Alliage : 6061-T6511

Le 6061-T6511 équilibre résistance et faible poids, réduit la déformation sous de fortes charges de serrage et peut être anodisé de façon transparente pour la protection contre la corrosion.

Alliages populaires de blocs d’aluminium Chalco

Pour répondre aux besoins combinés de grande capacité de charge, de grande fiabilité et de conception légère pour les composants de course, Chalco fournit plusieurs blocs d’aluminium de haute qualité pour les véhicules de sport automobile et haute performance. Les alliages suivants comptent parmi les choix les plus populaires grâce à leurs performances éprouvées et à leur vaste expérience en pratique de la course.

- Bloc aluminium 7075

Avec une résistance et une rigidité exceptionnellement élevées, le bloc aluminium 7075 est largement utilisé en sport automobile pour les structures porteuses critiques. Pour les pièces qui doivent rester stables sous accélération forte, freinage et choc de la transmission, le 7075 offre une marge de sécurité plus élevée.

- Bloc aluminium 6061

Le bloc aluminium 6061 est largement utilisé dans le sport automobile, offrant un excellent équilibre entre résistance, faible poids et fiabilité. Il est couramment utilisé pour les composants de frein, les boîtiers de direction, les supports et les supports, ce qui en fait l’un des alliages de course les plus éprouvés et polyvalents.

- Bloc aluminium 2024

Le bloc en aluminium 2024 offre une grande résistance et rigidité, ce qui le rend adapté aux pièces de course sous forte force de serrage ou charges soutenues. Il est souvent utilisé pour les capuchons de palier principal et les composants de retenue de charge, offrant des performances stables dans les moteurs de course haute performance et les transmissions.

Avantages matériels des blocs d’aluminium dans les composants de course à haute étanchéité

Les conditions des voies sont extrêmes : les charges, la température et la pression changent constamment. En course, les marges de sécurité proviennent d’une qualité interne constante et prévisible, ce qui explique pourquoi les pièces à base de billets sont souvent préférées.

Charges et impacts dynamiques

L’accélération, le freinage brusque, les virages, les vibreurs et l’amortisseur de changement de vitesse créent des charges variables et des impacts de pic courts. Le matériau en billette est plus dense et plus uniforme, avec moins de points faibles, réduisant ainsi le risque de fissures ou d’instabilité sous l’impact.

Vibrations et fatigue

Les pièces de course tombent généralement en panne à cause d’un chargement cyclique à long terme. Une structure plus uniforme du billet rend les fissures de fatigue moins susceptibles d’apparaître tôt et plus difficiles à propager, ce qui favorise la fiabilité au niveau saisonnier.

Cycle thermique et thermique

Les composants de frein bénéficient d’un chauffage et d’un refroidissement rapides, tandis que les pièces du groupe motopropulseur subissent une chaleur soutenue et des cycles répétés. Une réponse uniforme des billettes aide à réduire la concentration locale des contraintes et améliore la stabilité dimensionnelle.

Étanchéité haute pression

Les composants hydrauliques subissent des pulsations de pression et des pics. Le matériau en billette réduit l’incertitude interne qui peut évoluer vers des chemins de fuite, rendant la fiabilité de l’étanchéité plus contrôlable.

Billet vs. moulage dans les composants de course

Dans la fabrication de pièces de course, le choix entre la billette et la coulée ne concerne pas ce qui est le plus premium, mais quelle voie contrôle le mieux le risque d’impact, de vibration, de cycle thermique et de pulsation de pression. Les programmes de course se soucient surtout de la stabilité, de la prévisibilité et de maintenir un faible taux de rework et d’échec.

Qualité interne et constance

La coulée est efficace pour le modelage proche du filet, mais la qualité interne peut varier, avec des risques tels que la porosité locale, les micro-vides ou les inclusions. Si ces éléments tombent dans des zones critiques de charge ou d’étanchéité, ils peuvent devenir des déclencheurs de défaillance.

Les pièces en billette mettent l’accent sur une structure des matériaux plus uniforme et cohérente, réduisant la variation des performances entre les pièces et aidant à garder le risque du projet prévisible.

Stabilité sous impact et charges de pointe

Les vibreurs, les lancements, les freinages brusques et l’amortisseur de changement de vitesse créent des impacts courts et de grande intensité. Le vrai risque n’est pas la force moyenne, mais les points faibles internes amplifiés en fissures soudaines ou en instabilité locale.

Les moulages dépendent davantage de l’existence de zones faibles cachées, tandis que la billette réduit ces incertitudes, rendant les pièces plus stables à la limite.

Durabilité à la fatigue

La plupart des défaillances en course proviennent d’une charge cyclique, et non d’une surcharge ponctuelle. Les fissures de fatigue ont tendance à apparaître plus tôt autour des défauts ou des discontinuités et à se développer sous des charges répétées.

Avec une structure plus uniforme, la billette est moins sujette à l’initiation précoce des fissures et à une croissance rapide des fissures, ce qui est important pour la fiabilité saisonnière et les cycles d’essai longs.

Risque d’étanchéité hydraulique

Les étriers, maîtres-cylindres et boîtiers hydrauliques font face à des pulsations de pression et à des pics. Avec le temps, de petites incertitudes internes peuvent se transformer en chemins de fuite.

La billette est souvent préférée car elle réduit le risque de fuite au niveau du matériau, rendant la fiabilité de l’étanchéité plus contrôlable.

Quand choisir lequel

Pour une production en grande quantité, des formes proches du net complexes et des limites d’exploitation plus modérées, les moulages peuvent être plus rentables.

Pour les structures à forte charge, les pièces hydrauliques à haute étanchéité et les composants critiques exigeant une cohérence maximale, la billette est couramment choisie pour réduire la variabilité et diminuer la probabilité de défaillance.

Contrôle qualité pour les blocs en aluminium de course Chalco

Accent sur la qualité interne

Nous contrôlons l’uniformité des microstructures pour minimiser la porosité et les inclusions, réduisant ainsi le risque de fissures et de fuites sous impact, fatigue et pulsation de pression.

Dépistage NDT

Pour les applications critiques, nous effectuons des inspections internes avant l’expédition afin de détecter les défauts tôt et de réduire les coûts de retravail et d’essais.

Traçabilité complète

Chaque lot est clairement identifié et enregistré pour soutenir une itération rapide et des ordres répétés cohérents.

FAQ

Quelles pièces sont mieux fabriquées en billette plutôt qu’en coulées ?

La billette est meilleure pour les pièces à haute étanchéité, à forte charge, à paroi fine/cavité profonde, ou pour les composants soumis à des cycles vibratoires/thermiques à long terme ; Les moulages sont plus économiques pour des formes très complexes avec des conditions de service légères.

Comment choisir 6061 / 7075 / 2024 ?

6061 est le plus stable et polyvalent ; 7075 privilégie la résistance et la rigidité ; 2024 convient aux sites exigeant une très grande stabilité structurelle.

Pourquoi les T6511 / T73 / T351 sont-ils couramment utilisés ?

Ces tempêtes offrent un meilleur soulagement des contraintes, réduisant la distorsion de l’usinage et améliorant la cohérence de l’étanchéité et de l’assemblage.

Comment réduire la déformation dans l’usinage à paroi fine sur 5 axes ?

Utilisez un retrait symétrique des matériaux par étapes, utilisez les surfaces critiques en dernier, et choisissez des trempages bien soulagés par les contraintes.

Comment le matériau influence-t-il les fuites dans les pièces de frein haute pression ?

Un matériau plus uniforme avec moins de défauts internes réduit le risque de fuite sous pulsation de pression à long terme.

Le 7075 est-il toujours le meilleur choix ?

Non. De nombreuses pièces offrent de meilleures performances avec le 6061 en termes de résistance à la corrosion, de stabilité et de régularité en production de masse.

Que faut-il prendre en compte pour anodisation des pièces en billette ?

Le revêtement affecte les dimensions, permettant donc une compensation d’usinage pour les trous critiques et les surfaces d’étanchéité.

Quels formulaires vierges pouvez-vous fournir ?

Nous pouvons fournir des blanks sciés ou des blanks proches du filet pour réduire les risques d’égouttage et de déformation.

Pourquoi la performance de l’usinage varie-t-elle d’un lot à l’autre ?

Les différences de contrainte résiduelle et de cohérence de la microstructure affectent directement la distorsion et la stabilité de l’assemblage.

Quels services Chalco peut-il vous fournir ?

- Chalco peut fournir des blocs d’aluminium compatibles avec la CNC, incluant des découpes sciées de taille enveloppe et des préformations prêtes à l’installation, afin de réduire le temps de coupe/grossesse et d’améliorer la cohérence des lots.

- Nous pouvons recommander une stratégie alliage/revenu et blank en fonction de vos besoins en charge, pression, cycle thermique et assemblage, et vous conseiller sur la marge d’usinage et la direction de coupe pour réduire les essais et erreurs.

- Pour l’anodisation ou l’anodisation dure, nous alignons le procédé sur vos surfaces critiques et gérons les effets dimensionnels du revêtement dès le départ pour la remise en forme de coupe.

- Nous fournissons une traçabilité complète (certificats et identifiant de lot) et pouvons relier les lots de matériaux aux lots de pièces pour des commandes répétées.

- Nous soutenons la mise à l’échelle du prototype à la production en verrouillant les spécifications clés à l’étape d’essai et en dupliquant les mêmes conditions pour la fourniture ultérieure.

Soutenus par la capacité interne et le savoir-faire technique de Chalco, nous pouvons adapter la solution alliage/revenu et blank aux conditions de service, à la conception et à l’usinage de votre pièce.

Si vous avez des besoins de sélection ou de recherche, n’hésitez pas à nous contacter pour un accompagnement professionnel.

Chalco peut vous fournir l’inventaire le plus complet des produits en aluminium et également vous fournir des produits personnalisés. Un devis précis sera fourni dans les 24 heures.

Obtenez un devis