Lors des manœuvres d’avions de chasse à grande vitesse, de la rentrée d’un vaisseau spatial et de l’exploitation prolongée d’un avion, les matériaux sont confrontés à des défis extrêmes : surcharges, chocs thermiques et fatigue à long terme. Ces exigences nécessitent des matériaux légers, solides, durables et résistants à la corrosion.

L’aluminium 7075 pour l’aérospatiale excelle dans de telles conditions. Renforcé principalement par du zinc et traité par durcissement par précipitation (T6, T73), il atteint une résistance proche de celle de l’acier (jusqu’à 570 MPa) tout en étant environ 60 % plus léger. Cela le rend idéal pour les composants critiques tels que les cadres de fuselage d’avion de chasse, les supports de train d’atterrissage et les carters de propulsion. Des jets F-22 et F-35 aux Falcon 9 de SpaceX et aux engins spatiaux de la NASA, le 7075 est un matériau clé des structures aérospatiales modernes.

Cependant, tous les aluminiums 7075 ne répondent pas aux normes de qualité aviation. Les impuretés lors de la fusion ou les tests de non-destruction et de fatigue inadéquats peuvent entraîner l’échec des certifications telles que NADCAP ou AS9100, ce qui rend ces matériaux inadaptés aux conditions extrêmes.

Devis rapideEn tant que fournisseur dédié, Chalco fournit des produits 7075 de qualité aérospatiale (plaques, barres, tubes, profilés et pièces forgées) entièrement conformes aux normes AMS, ASTM et MIL. Soutenu par les certifications AS9100, ISO9001 et NADCAP, Chalco garantit une qualité fiable qui répond aux exigences élevées de résistance aérospatiale, de réduction de poids et de résistance à la fatigue.

- Voir les exigences standard pour l’aluminium 7075 de qualité aérospatiale

- En savoir plus sur les capacités d’approvisionnement en aluminium aérospatial de Chalco

Pourquoi le 7075 est-il devenu un matériau de base dans l’industrie aérospatiale ?

Le choix des matériaux dans l’aérospatiale est extrêmement rigoureux : les aéronefs volent à grande vitesse, surcharge à haute vitesse, fluctuations de température extrêmes, contraintes de fatigue à long terme, humidité et corrosion difficiles. Ces conditions exigeantes imposent des exigences presque " dures " aux matériaux structurels.

L’alliage d’aluminium 7075, avec du zinc comme élément d’alliage principal et de petits ajouts de magnésium et de cuivre, atteint une résistance et une ténacité exceptionnelles grâce aux traitements de durcissement par précipitation. Les quatre propriétés clés suivantes expliquent pourquoi il est si apprécié dans l’industrie aérospatiale :

Léger : réduire le poids pour améliorer l’autonomie et l’efficacité énergétique

Léger : réduire le poids pour améliorer l’autonomie et l’efficacité énergétiqueEnviron 60 % plus léger que l’acier, ce qui permet de réduire le poids de l’avion et de réaliser d’importantes économies de carburant.

Plus léger et plus rentable que les alliages de titane, ce qui en fait un choix plus économique pour certaines pièces structurelles.

Pour chaque réduction de 1 kg de poids structurel, un avion peut économiser plusieurs centaines de litres de carburant par an.

Résistance et rigidité : Résistance aux forces G élevées, aux vibrations et aux charges en vol

Résistance et rigidité : Résistance aux forces G élevées, aux vibrations et aux charges en volDans l’état T6, il offre une résistance à la traction allant jusqu’à 570 MPa et une limite d’élasticité d’environ 505 MPa, se rapprochant du niveau de certains aciers à carbone moyen.

L’excellent module d’élasticité et de stabilité lui permet de supporter des manœuvres brusques, des vibrations et des charges d’impact.

Des composants tels que les longerons d’aile, les quilles et les structures de support du train d’atterrissage utilisent souvent le 7075-T6, ce qui améliore considérablement la rigidité et les marges de sécurité.

Durabilité : résistance à la fatigue et à la corrosion pour une fiabilité à long terme

Durabilité : résistance à la fatigue et à la corrosion pour une fiabilité à long termeLa trempe T73 utilise un traitement de vieillissement excessif pour réduire le risque de fissuration par corrosion sous contrainte, prolongeant ainsi la durée de vie des composants.

Peut résister à jusqu’à 10⁶–10⁷ cycles de fatigue (selon les conditions de charge), minimisant ainsi l’initiation des fissures sous des charges élevées alternées.

Fréquemment utilisé dans des zones critiques telles que les structures de trains d’atterrissage, les conduites de carburant et les supports de revêtement externes, où la résistance à la fatigue et à la corrosion est cruciale.

Usinabilité : répondre aux besoins de fabrication de précision tout en réduisant les coûts

Usinabilité : répondre aux besoins de fabrication de précision tout en réduisant les coûtsConvient pour l’usinage CNC, l’emboutissage, l’extrusion et le rivetage, avec des vitesses de traitement plus rapides et une usure des outils inférieure à celle du titane.

Les tolérances peuvent être contrôlées à ±0,02 mm, offrant une grande stabilité dimensionnelle pour les composants de précision.

Réduit le besoin de post-usinage et de finition, ce qui aide les fabricants de l’aérospatiale à raccourcir les cycles de production.

Plus facile à usiner que les alliages de titane, tout en conservant une résistance suffisante, idéal pour les pièces de moteur, les composants structurels et les assemblages de cabine.

Tous les aluminiums 7075 ne peuvent pas être utilisés dans l’aérospatiale : aluminium 7075 de qualité industrielle ou 7075 de qualité aérospatiale

Alors que l’aluminium 7075 offre intrinsèquement des caractéristiques de résistance et de légèreté élevées, la clé de son aptitude aux environnements extrêmes réside dans le niveau de pureté de fusion, le contrôle du grain et les contrôles non destructifs (CND). Seuls les produits qui répondent à des certifications strictes telles que AMS, MIL et AS9100, et qui atteignent des références mécaniques spécifiques, peuvent véritablement être classés comme aluminium 7075 de qualité aérospatiale.

| Aluminium 7075 de qualité industrielle | Aluminium 7075 de qualité aérospatiale | |

| Standard Certifications | Normes générales ASTM, EN | Certifications AMS, MIL, AS9100 |

| Exigences de résistance | Pour les pièces structurelles générales | Répond aux exigences spécifiques de résistance à la traction, de limite d’élasticité et de ténacité |

| Résistance à la fatigue | Aucune exigence obligatoire | Passe plus de 10⁶ cycles de fatigue, réduisant ainsi les risques de fissures |

| Résistance à la corrosion | Aucun traitement spécial n’est nécessaire | Le traitement de survieillissement de l’aluminium plaqué ou T73 améliore considérablement la résistance à la corrosion sous contrainte |

| Contrôle de la tolérance | Précision générale, ±0,05 ~ 0,1 mm | Précision de niveau aérospatial, à ±0,02 mm près |

| Impurity Control | No special requirement | Impurities < 0.05%, requires NADCAP-certified NDT |

Il est clair que l’aluminium 7075 de qualité industrielle ne répond qu’aux besoins des applications structurelles générales, tandis que l’aluminium 7075 de qualité aérospatiale, utilisé dans les avions à force G élevée, doit répondre à des normes beaucoup plus strictes en matière de pureté des matériaux, de performances mécaniques et de protocoles d’essai.

Normes et certifications Required for Supplying Aerospace-Grade 7075 Aluminum

Pour répondre aux normes élevées de fiabilité et de sécurité des composants aérospatiaux, les fournisseurs doivent passer une série de systèmes de qualité rigoureux et de certifications d’inspection. Chalco a actuellement obtenu les résultats suivants :

- ISO 9001 – Certification des systèmes de management de la qualité (SMQ)

- ISO 14001 – Certification des systèmes de management environnemental

- AS9100 – Certification pour les systèmes de gestion de la qualité aérospatiale, applicable à la fabrication de produits aéronautiques et spatiaux

- NADCAP HT – L’accréditation NADCAP pour le traitement thermique, garantissant la cohérence et la fiabilité des processus thermiques

- NADCAP NDT – Certification NADCAP pour les contrôles non destructifs (tels que les inspections par ultrasons et par rayons X)

Ces certifications ne sont pas seulement des contraintes sur le processus de production de Chalco, elles exigent également que des processus critiques tels que la détection des défauts internes, les essais de fatigue et la vérification de la résistance à la corrosion soient terminés avant que les matériaux ne quittent l’usine. Cela garantit que chaque lot d’aluminium 7075 de qualité aérospatiale peut résister à des environnements avec des exigences de résistance et de charge de fatigue élevées.

Pour fournir des produits en alliage d’aluminium 7075 à usage aérospatial, il est également obligatoire de se conformer à une gamme de normes aérospatiales. Vous trouverez ci-dessous une liste de matériaux en aluminium 7075 fournis par Chalco qui répondent aux normes de qualité aéronautique :

| Sheet & Plate | Bar | Tube | Extrusions | Forgings |

ASTM B209 AMS-QQ-A-250/12 AMS-QQ-A-250/13 AMS4044 AMS4045 AMS4046 AMS4048 AMS4049 AMS4078 | ASTM B211 AMS-QQ-A-225/9 AMS4122 AMS4123 AMS4124 AMS4186 AMS4187 | ASTM B210 ASTM B241 AMS-QQ-A-200/11 AMS-WW-T-700/7 AMS4078 | ASTM B221 AMS-QQ-A-200/11 AMS-QQ-A-200/15 AMS4154 AMS4166 AMS4167 AMS4168 AMS4169 | AMS4126 AMS4131 AMS4141 AMS4147 AMS4149 AMS4139 AMS4310 AMS4311 AMS4323 |

En outre, Chalco a passé avec succès les audits de matériaux et les certifications de grandes entreprises aérospatiales, notamment Airbus, SAFRAN, Boeing et Klin Aviation, démontrant ainsi une expérience avérée de capacités de livraison stables et fiables dans des projets réels.

Les capacités d’approvisionnement de Chalco en aluminium 7075 de qualité aérospatiale

Chalco a accumulé une vaste expérience dans le domaine des matériaux en aluminium aérospatial, avec de multiples lignes de production avancées à l’échelle internationale et un système de contrôle de qualité rigoureux. Notre gamme de produits couvre entièrement les formes et spécifications suivantes :

Produits laminés

Utilisant une technologie de laminage de haute précision, Chalco fournit des versions nues (nues) et plaquées (Alclad) pour répondre aux exigences du revêtement d’avion, des structures de fuselage et des composants à haute résistance. Différentes trempes telles que T6, T651 et T73 sont disponibles pour répondre à différents besoins de résistance et de résistance à la corrosion. La largeur maximale atteint 3800 mm, ce qui permet la production personnalisée de matériaux aérospatiaux de grand format.

- 7075Feuille d’aluminium

Type: Bare, Alclad

Épaisseur : 0,3 à 12 mm

Avec : ≤2650 mm

Longueur : ≤10000 mm

- 7075Feuille d’aluminium

Épaisseur : 12 à 300 mm

Avec : ≤3800 mm

Longueur : ≤20000 mm

Tiges et barres

Produites par extrusion, étirement ou forgeage, les barres en aluminium 7075 offrent une limite d’élasticité et une résistance à la fatigue extrêmement élevées, ce qui les rend idéales pour les longerons d’aile, les structures de support de train d’atterrissage et les composants de moteur.

- Barre ronde en aluminium 7075

Diamètre : 5-350mm

Longueur : ≤6000m

- 7075 en aluminiumbarre carrée

Diamètre : 5 * 5-200 * 200mm

Longueur : ≤6000m

- 7075 en aluminiumbarre hexagonale

Taille : 5-200mm

Longueur : ≤6000m

Tubes

Chalco propose des tubes en aluminium 7075 extrudés, étirés à froid et sans soudure dans une large gamme de dimensions avec un contrôle de tolérance de précision allant jusqu’à ±0,02 mm. Ceux-ci sont largement utilisés dans les systèmes hydrauliques aérospatiaux, les conduites de carburant et les supports structurels à haute résistance.

- 7075 extrudéen tube d’aluminium

OD : 5-420 mm

WA : 2-50 mm

Longueur : ≤6000m

- 7075 tube étiré à froid

OD : 5-220 mm

WA : 0,5 à 10 mm

Longueur : ≤6000m

- 7075 sans soudure en aluminiumtubee

OD : 10 à 300 mm

WA : 2-20mm

Longueur : ≤6000m

Extrusions

Chalco fournit des profilés en T, des angles, des profilés en U, des profilés de caisson et des sections transversales personnalisées. Ceux-ci sont utilisés dans les cockpitrails et les cadres structurels aérospatiaux, prenant en charge des formes complexes et des besoins d’extrusion sur mesure.

- Barre plate en aluminium 7075

Largeur : 10-200 mm

Hauteur : 2-50

Longueur : ≤6000m

- 7075 Profilé de caisson en aluminium

OD : 5 * 5-200 * 200mm

WA : 0,5 à 10 mm

Longueur : ≤6000m

- 7075 Extrusion ovale d’aluminium

Axe principal : 10-250 mm

Axe mineur : 5-100 mm

WA : 0,3 à 60 mm

Longueur : ≤6000m

- Angle 7075 Aluminium

Taille : 12-200mm

WA : 3-12 mm

Longueur : ≤6000m

- Barre en T en aluminium 7075

Largeur : 20-300mm

Hauteur : 10-100 mm

WA : 2-15 mm

Longueur : ≤6000m

- Profilé en U en aluminium 7075

Épaisseur : 1/16 ", 3/32 ", 1/8 ", 3/16 ", 1/4 "

Longueur : ≤6000m

Pièces forgées

Chalco dispose de capacités de forgeage avancées pour produire des barres, des tubes, des anneaux, des brides et des blocs forgés 7075 pour les trains d’atterrissage, les supports de turbine et les structures de cellule, garantissant résistance, fiabilité et formabilité.

- 7075 Barre forgée

Diamètre 1 : ≤800 mm

Longueur 1 : ≤2000 mm

Diamètre 2 : 800–2000 mm

Longueur 2 : ≤1500 mm

- 7075 Tube forgé

OD : ≤830 mm

WA : 90 mm

Longueur : ≤1800m

- 7075 Anneau forgé

OD trempé : ≤2500 mm

DO non trempé : ≤4000 mm

Hauteur: 500 mm

Poids : ≤5T

- 7075 Bloc forgé

Largeur: ≤2000 mm

Hauteur: ≤500 mm

Longueur: ≤7000 mm

Poids : ≤9T

- 7075 Disque forgé

Diamètre: ≤2500 mm

Épaisseur: ≤400 mm

Poids : ≤5T

- 7075 Bride forgée

Diamètre : ≤1500mm

Épaisseur : 10mm - 150mm

Nous proposons des traitements de pré-étirement, de traitement thermique en solution et de vieillissement dans différentes conditions en fonction des exigences du client. Des services de post-traitement supplémentaires tels que la découpe, l’échantillonnage et les traitements de surface sont également disponibles.

Vous voulez en savoir plus sur les délais, les quantités minimales de commande ou les prix ? N’hésitez pas à nous contacter pour une discussion détaillée.

Vous êtes à la recherche d’un fournisseur d’aluminium ?

Si vous avez besoin d’un fournisseur d’aluminium professionnel pour vous fournir de l’aluminium de haute qualité et rentable, nous serons votre meilleur choix.

Pourquoi choisir Chalco pour l’aluminium 7075 de qualité aérospatiale ?

- Gamme complète de produits - Des feuilles d’aluminium 7075, des plaques, des barres, des tubes, des extrusions aux pièces forgées, Chalco offre une solution unique pour répondre à tous vos besoins en aluminium aérospatial, économisant à la fois du temps et des efforts.

- Contrôle de qualité strict - Entièrement certifié AS9100, ISO9001 et NADCAP. Chaque lot subit des contrôles non destructifs par ultrasons et rayons X pour garantir la solidité interne et l’intégrité structurelle.

- Capacité de livraison rapide - Les spécifications courantes de la feuille, de la plaque, de la barre et du tube sont disponibles en stock. Les commandes personnalisées peuvent être programmées pour une production rapide, avec des délais de livraison aussi courts que quelques semaines.

- Assistance technique experte - Nous offrons des conseils sur la sélection des alliages, l’optimisation de l’usinage et le traitement de surface, et aidons à la préparation des échantillons, aux tests de fatigue et à la certification par un tiers si nécessaire.

- Confiance des plus grandes entreprises aérospatiales - Nous avons une expérience pratique de l’approvisionnement avec des clients de premier plan tels que CollinsAerospace, HS Marston Aerospace, Alinabal, Inc. et Batam Aero Technic, offrant une valeur éprouvée dans des projets du monde réel.

S’appuyant sur des années d’expertise dans les matériaux aérospatiaux, Chalco fournit des conseils en matière de sélection d’alliages et de traitement thermique dès les premières étapes de votre projet, garantit une livraison à temps et une qualité tout au long de la production, et vous assiste dans la validation et la maintenance dans les phases ultérieures. Notre solution de bout en bout vous offre la tranquillité d’esprit du début à la fin.

Applications spécifiques de l’alliage d’aluminium 7075 dans l’aérospatiale

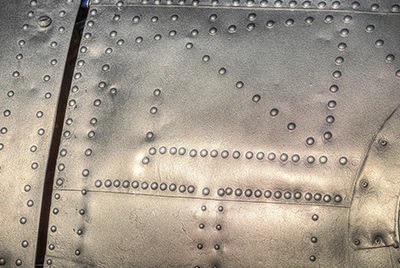

Grâce à sa haute résistance, sa légèreté et son excellente résistance à la fatigue, l’alliage d’aluminium 7075 est largement utilisé dans les composants structurels critiques des avions tels que les ailes, les fuselages, les trains d’atterrissage, les moteurs, les cabines et les hélices. Chaque section d’un avion a des exigences différentes en matière de matériaux, ce qui rend cruciale la sélection correcte des formes d’aluminium 7075, telles que les feuilles, les barres, les tubes ou les pièces forgées.

Structure de l’aile

L’aile est la principale structure porteuse d’un avion, soumise à des charges aérodynamiques, à la gravité et à la portance.L’aluminium 7075 est un choix de premier ordre pour les structures d’aile principales en raison de sa résistance exceptionnelle et de sa résistance à la fatigue.

- Longeron – Recommandé : barre forgée ou extrudée 7075-T6/T651 avec une résistance à la traction jusqu’à 570 MPa. Résiste aux vibrations à haute fréquence et aux flexions répétées, prolongeant ainsi la durée de vie.

- Peau - Utilisez la feuille Alclad 7075 pour une résistance supérieure à la corrosion à haute altitude, à basse température et dans des conditions humides. Épaisseur commune : 0,8 à 3,0 mm ; Personnalisable par modèle d’avion.

- Nervures - Généralement usinées à partir d’une plaque d’aluminium 7075-T651 via CNC. Facile à façonner avec un contrôle de tolérance serré (±0,02 mm), maintenant la stabilité du profil aérodynamique et répartissant les charges aérodynamiques.

Fuselage

En tant que structure porteuse centrale reliant les ailes, la queue et le train d’atterrissage, le fuselage exige une résistance structurelle, une résistance aux chocs et une résistance à la fatigue élevées. L’aluminium 7075 est largement utilisé dans son cadre et ses supports de peau en raison de son rapport résistance/poids.

- Poutre de quille - Poutre de charge du fuselage principal. Utilise des pièces forgées 7075-T6 pour une résistance et une rigidité supérieures.

- Bulkheads & Stringers – Made from 7075 extruded profiles (T6 temper), capable of withstanding hundreds ofthousands of load cycles without fatigue cracking. Excellent impact toughness absorbs shocks during flight andlanding.

- Supports de peau - Préférez la plaque d’aluminium 7075-T7351 pour améliorer la résistance à la fissuration par corrosion sous contrainte (SCC). Idéal pour les zones de contact avec la peau dans les environnements corrosifs (par exemple, brouillard salin, humidité).

Atterrissage

Le train d’atterrissage absorbe les fortes forces d’impact lors du décollage et de l’atterrissage. Il nécessite une résistance, une ténacité et une résistance à la fatigue ultra-élevées. L’alliage d’aluminium 7075 est un matériau privilégié pour les éléments de support et de connexion.

- Jambes de force de train d’atterrissage - Utilisent couramment des barres extrudées 7075-T6511 avec une limite d’élasticité supérieure à 500 MPa. Une excellente résistance aux chocs améliore le cycle de vie du train d’atterrissage.

- Boîtiers de roulement - Fabriqué à partir de pièces forgées 7075-T7652, offrant une longue durée de vie en fatigue sous des contraintes et des vibrations élevées. Les trempes T76 offrent un équilibre entre résistance et résistance à la corrosion, réduisant ainsi les besoins d’entretien.

Composants du moteur

Les moteurs d’avion fonctionnent à des températures élevées, à des vibrations et à des forces de rotation. Les matériaux doivent avoir une excellente résistance, une résistance à la fatigue et une stabilité thermique. L’aluminium 7075 est couramment utilisé dans les pièces de support de moteur non critiques.

- Supports de moteur - Fabriqués à partir de profilés extrudés 7075-T6, suffisamment solides pour absorber les vibrations des moteurs à rotation rapide tout en réduisant le poids total. Facile à usiner CNC dans des formes complexes.

- Supports de carter de turbine - Recommander les plaques 7075-T7351 pour améliorer la résistance à la corrosion sous contrainte. Excellente stabilité dimensionnelle dans les environnements à haute chaleur, adaptée aux composants de moteur de précision.

Cabine et intérieur de l’avion

Les structures des cabines d’avion doivent être légères, durables et indéformables. L’alliage d’aluminium 7075 offre une résistance et une usinabilité élevées, ce qui le rend adapté aux composants intérieurs.

- Rails de siège - Fabriqué à partir de profilés extrudés 7075-T6 pour réduire le poids de l’équipement tout en maintenant la résistance aux chocs. Répond aux normes de sécurité et aux tests de détachement d’urgence.

- Cadre du tableau de bord - Utilise des plaques 7075-T7351, qui résistent à la corrosion dans des environnements humides ou exposés à des fluides. La rigidité élevée maintient les instruments stables malgré les vibrations.

Hélice et avionique

Les moyeux d’hélice et les supports avioniques nécessitent de la solidité, de la résistance aux vibrations et une durabilité face aux chocs. La rigidité élevée et la légèreté de l’aluminium 7075 le rendent idéal pour ces applications.

- Moyeux d’hélice - Utilisent couramment des barres extrudées 7075-T6, offrant une rigidité et une résistance aux chocs élevées. Résiste à la force centrifuge lors d’une rotation à grande vitesse et maintient la structure lors des changements de tangage.

- Supports avioniques – Recommandé : plaque d’aluminium 7075-T73 pour les environnements de vibration à long terme. Résiste à la fissuration par corrosion sous contrainte, équilibre les économies de poids avec la fiabilité structurelle, et convient à l’avionique et au montage des capteurs.

Vue d’ensemble des applications de l’aluminium 7075 dans les systèmes aéronautiques

| Section Avion | Domaine d’application | Trempe recommandée | Principaux avantages |

| Structure de l’aile | Longerons, peaux, côtes | T6 / T651 / T73 | Haute résistance, résistance à la fatigue, légèreté |

| Fuselage Structure | Poutres de quille, Cadres de peaux, Longerons | T6 / T651 / T7351 | Stabilité structurelle, résistance aux chocs, résistance à la corrosion |

| Atterrissage | Entretoises, Arbres de charge, Paliers | T6511 / T76 | Capacité de charge élevée, résistance aux chocs, longue durée de vie en fatigue |

| Composants du moteur | Supports, supports de carter de turbine | T6 / T7351 | Résistance à la chaleur, tolérance aux vibrations, usinabilité |

| Cabine et intérieur de l’avions | Seat tracks, Dashboards, Cargo supports | T6 / T73 | Lightweight, corrosion resistance, low maintenance |

| Propellers & Avionics | Propeller hubs, Electronic mounts, Antennas | T6 / T73 | High rigidity, vibration resistance, dimensional stability |

En utilisant l’alliage d’aluminium 7075 dans des applications ciblées sur divers composants d’avions, les fabricants peuvent atteindre un meilleur équilibre entre réduction de poids, durabilité et sécurité. En fonction des conditions de charge spécifiques et des environnements de service, le choix de la bonne forme de produit (feuille, barre, tube, extrusion ou forgeage) et de l’état approprié (T6, T651, T73, T76, etc.) peut aider les avions à atteindre :

- Efficacité énergétique accrue

- Durée de vie plus longue

- Des performances de vol plus fiables et plus sûres

Maintenant que nous avons décrit les exigences de performance de l’aluminium 7075 dans différentes sections d’avions, comment cet alliage se comporte-t-il dans les projets d’ingénierie aérospatiale de haut niveau du monde réel ? Les études de cas suivantes apportent la réponse.

Applications réelles de l’aluminium 7075 de qualité aérospatiale dans les principaux projets d’aviation

F-22 Raptor chasseur furtif

Le cadre porteur principal du fuselage de l’avion utilise de l’aluminium 7075-T651, certifié MIL-DTL-32262A. Avec une résistance à l’usure ≥ 570 MPa, il permet une réduction de poids de 15 % par rapport aux alternatives en titane. Un traitement de surface anodisé dur améliore les performances de furtivité en réduisant la signature radar.

SpaceX Falcon 9 Rocket – Poutre de support de char LOX

Les fermes structurelles du réservoir d’oxygène liquide sont fabriquées à partir de 7075-T7351, offrant une limite d’élasticité de 450 MPa à -183°C.Cette configuration a passé avec succès les tests de cycle de pression SPC-100 de la NASA et a réduit le poids de 20 % par rapport à l’aluminium 6061.

NASA Space Shuttle Orbiter – Charnières de la soute

Construites avec les modèles 7075-T73, ces charnières ont résisté à des tests au brouillard salin de 5 000 heures sans corrosion. Bien que sa résistance soit inférieure de 10 % à celle du T6, le matériau a considérablement amélioré la résistance à la corrosion sous contrainte, prolongeant ainsi la durée de vie orbitale de la navette.

Bord d’attaque de l’aile du Boeing 787 – Renfort en cas d’impact d’oiseau

Reinforcement ribs made from 7075-T76 passed FAA regulation §25.571: survived 1.8 kg bird impact at 900 km/h with<3 mm deformation (at specific angles). The ribs also assist in lightning strike protection for composite structures.

Mitsubishi A6M " Zero " chasseur

Le premier avion produit en série au monde à utiliser largement l’aluminium 7075 (alors appelé " Extra Super Duralumin "). Le revêtement de son fuselage n’avait que 0,8 mm d’épaisseur, ce qui contribuait à une masse au décollage de seulement 1,68 tonne. Cependant, l’absence de protection contre la corrosion a conduit à des taux d’échec élevés dans des conditions de combat tropicales.

Ces cas démontrent clairement que l’alliage d’aluminium 7075 a été soigneusement validé dans des programmes aérospatiaux de premier plan tels que le F-22, le Falcon 9, la navette spatiale de la NASA et le Boeing 787, prouvant ainsi sa valeur en termes de haute résistance, de performances légères et de durabilité dans des conditions extrêmes.

Chalco est plus qu’un simple fournisseur : nous proposons de l’aluminium 7075 de qualité aérospatiale conforme aux normes AMS, ASTM et MIL, soutenu par les certifications AS9100, ISO9001 et NADCAP. Nous entretenons des partenariats à long terme avec des entreprises aérospatiales de renommée mondiale, en fournissant des solutions en aluminium fiables, de haute qualité et personnalisées aux fabricants mondiaux.

Contactez-nous pour une solution personnalisée en aluminium 7075

Chalco not only delivers top-quality aerospace aluminum, but also provides tailored solutions including materialselection, heat treatment, and component processing. We assist you through all phases—from R&D to certificationcompliance. Have questions or a project in mind? Get in touch today.

Chalco peut vous fournir l’inventaire le plus complet de produits en aluminium et peut également vous fournir des produits personnalisés. Un devis précis sera fourni dans les 24 heures.

Obtenir un devis