L’alliage d’aluminium 4047, initialement développé comme alliage de brasage (BAlSi-4, 718), est exceptionnellement bien adapté à diverses applications de brasage en raison de son point de fusion remarquablement bas et de sa plage de solidification étroite. Par rapport à l’alliage d’aluminium 4043, le 4047 bénéficie d’une teneur en silicium plus élevée (11,0-13,0 %), ce qui améliore sa fluidité et réduit le retrait.

De plus, l’aluminium 4047 produit des soudures brillantes et propres. Lorsqu’il est utilisé comme alliage d’apport, il minimise considérablement la fissuration à chaud et présente une excellente stabilité à haute température, ce qui le rend idéal pour diverses applications à haute température.

Devis rapideEn tant que fournisseur professionnel d’alliage d’aluminium 4047, Chalco propose une large gamme de formes et de spécifications de produits. N’hésitez pas à contacter notre équipe technique pour plus de détails sur les produits ou des services de devis !

Gamme de tailles de stock de l’aluminium 4047

- Feuille d’aluminium 4047

Épaisseur : 0,03 – 6,35 mm

Taille : 48 " × 120 "

ASTM B209, EN 485

- Bande de bobine d’aluminium 4047

Épaisseur : 0,03 – 2 mm

Largeur : 0,200 " – 60 "

ASTM B209, EN 485

- Fil de soudage en aluminium 4047

Diamètre des bobines : 0,030 " - 1/8 "

Diamètre droit : 1/16 " – 1/4 "

AWS A5.10, AMS 4185

Propriétés de l’aluminium 4047

L’alliage d’aluminium 4047 est un alliage d’aluminium à haute teneur en silicium (teneur en Si 11-13 %). Cette teneur élevée en silicium lui confère un point de fusion bas et une plage de solidification étroite, ce qui se traduit par une excellente fluidité et une résistance aux fissures lors du soudage/brasage. Ses principales caractéristiques d’alliage comprennent :

- Excellente fluidité de soudage : La teneur élevée en silicium (11 à 13 %) améliore la fluidité du bain de fusion fondu, réduisant la porosité et le manque de fusion, et obtenant une surface de soudure plus lisse.

- Point de fusion bas et plage de température de solidification étroite : Son point de fusion inférieur (ligne liquidus environ 577-582 °C) et sa plage de solidification étroite minimisent la concentration de contraintes thermiques et la déformation post-soudage, inhibant efficacement la fissuration à chaud.

- Retrait réduit : La teneur élevée en silicium réduit le retrait volumique de l’alliage lors de la solidification, améliorant ainsi la précision dimensionnelle des pièces soudées et la résistance des joints.

- Bonne performance à haute température : Il maintient des performances stables dans des environnements à haute température et présente une forte résistance à la fatigue thermique et au fluage, ce qui le rend adapté à des applications telles que les échangeurs de chaleur et les composants de moteur.

- Soudures esthétiques : Il peut former des surfaces de soudure brillantes et pratiquement sans suie, éliminant ainsi le besoin de processus ultérieurs de meulage ou de nettoyage.

- Sensibilité à la fissuration à chaud considérablement réduite : Lors du soudage de matériaux de base sensibles à la fissuration à chaud (tels que la série 6xxx), l’utilisation de la charge 4047 peut réduire considérablement la formation de fissures, garantissant ainsi l’intégrité de la soudure.

- Excellente résistance à la corrosion et conductivité thermique : Il a une bonne résistance à la corrosion thermique atmosphérique et humide et n’est pas sujet à l’oxydation. Sa conductivité thermique est d’environ 130 W/m·K, ce qui répond aux exigences de l’application en matière d’échange de chaleur et de dissipation électronique de la chaleur.

Chalco’s 4047 Aluminium Catégories de produits

Type: Nu

Caractère: O, H14

Standard: ASTM B209, EN 485-2

Applications: Couvercles de circuits intégrés, substrats de dissipateurs thermiques électroniques, plaques porteuses de brasage

Bande de bobine d’aluminium 4047

Caractère: O

Standard: ASTM B209, EN 485-4

Applications: Pièces automobiles, échangeurs de chaleur, bandes de dissipation thermique électroniques de batterie de puissance, bandes de brasage

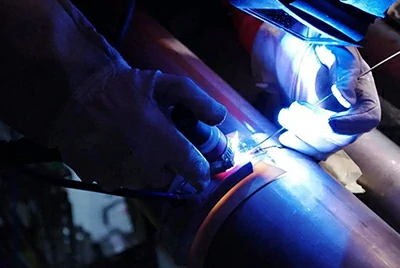

Fil de soudage en aluminium 4047

Type: Bobine, longueurs droites

Standard: AWS A5.10, AMS 4185

Applications: Remplissage de soudage TIG / MIG, soudage d’alliages d’aluminium 6xxx, matériaux de brasage à l’aluminium

En tant que fournisseur professionnel d’alliage d’aluminium 4047, Chalco peut vous fournir diverses formes de produits. Pour des spécifications détaillées ou les derniers devis, veuillez contacter immédiatement notre équipe d’experts !

Devis rapideDomaines d’application de l’aluminium 4047

L’alliage d’aluminium 4047, avec son excellente fluidité, son faible retrait, sa bonne résistance à la corrosion et sa stabilité à haute température, est largement utilisé dans diverses industries, notamment :

4047 Matériaux de revêtement / Charges

Revêtement: La pulvérisation ou le brasage d’une couche d’alliage 4047 sur la surface de métaux facilement usés ou corrodés améliore l’usure de surface et la résistance à la corrosion sans augmenter considérablement le poids.

Filler: Fournit une couche de remplissage uniforme et dense pour les joints complexes et les structures à parois minces.

Etanchéité des joints

Utilisé pour sceller les joints dans les récipients sous pression, les systèmes de tuyauterie et les équipements d’échange de chaleur. La grande fluidité du 4047 comble les lacunes, ce qui permet d’obtenir d’excellentes performances d’étanchéité et une résistance aux fuites de gaz et de liquides.

Revêtement de circuit intégré micro-ondes et couvercles soudés au laser

Dans l’emballage des circuits intégrés à micro-ondes (MIC) et des dispositifs électroniques à haute fréquence, le 4047 est utilisé comme alliage de revêtement ou matériau de couverture de brasage laser, formant un emballage métallique à haute herméticité, à faible perte et sans contamination.

Génie aérospatial

Le 4047 est utilisé en conjonction avec des alliages de magnésium pour le brasage des revêtements, des fixations et des connecteurs d’avions, offrant une résistance supérieure à la chaleur et à la fatigue. Il peut également être utilisé comme charge de brasage pour les queues de moteur et les pièces structurelles résistantes à la chaleur, réduisant ainsi l’usure liée à la chaleur.

Ingénierie automobile

Couramment utilisé pour le brasage des plaques d’électrodes de batterie de puissance et le soudage et l’étanchéité de divers composants de systèmes d’échange de chaleur automobiles (tels que les radiateurs et les condenseurs). Son excellente fluidité et ses caractéristiques de faible retrait garantissent des performances d’étanchéité élevées et la stabilité des batteries et des modules de refroidissement.

Composition chimique de l’aluminium 4047

| Éléments | Valeur % |

| Si | 11.0 – 13.0 |

| Fe | 0,80 ≤ |

| Cu | ≤0,30 |

| Zn | ≤0,20 |

| Mn | ≤0,10 |

| Autres-chacun | 0,05 ≤ |

| Autres-Total | ≤0,15 |

| Al | Rem |

L’élément d’alliage principal de l’alliage d’aluminium 4047 est le silicium, avec des traces de fer, de cuivre, de zinc, de manganèse et de magnésium. Cette composition lui confère des performances stables dans les environnements oxydants et à haute température.

Propriétés physiques de l’aluminium 4047

| Indicateurs de performance | Valeur |

| Densité | 2,65 g/cm³ |

| Point de fusion | 1070 à 1080 °F (577 à 582 °C) |

| Conductivité thermique | 130 W/m·K |

| Conductivité électrique | 41 % SIGC |

| Capacité thermique spécifique | 900 J/(kg· K |

Propriétés mécaniques de l’aluminium 4047

| Propriétés mécaniques | Performance de la soudure (référence) |

| Résistance à la traction (UTS) | 120 MPa |

| Élasticité | 64MPa |

| Résistance au cisaillement | 69MPa |

| Élongation | 10-15% |

Paramètres de soudage pour l’aluminium 4047

Lors de l’utilisation de l’aluminium 4047, un contrôle précis des paramètres de soudage est crucial pour obtenir des joints de haute qualité et minimiser les défauts. Sa teneur élevée en silicium (11-13 %), son excellente fluidité et son faible retrait le rendent idéal pour diverses applications de soudage. Vous trouverez ci-dessous des paramètres spécifiques :

| Diamètre du fil (pouces) | Courant (ampères) | Tension (volts) | Épaisseur de la base (pouces) | Taux d’alimentation du fil (IPM) |

| 0.03 | 60-170 | 13-24 | 0.062 | ~260 |

| 0.035 | 70-180 | 15-26 | 0.125 | ~300 |

| 0.047 | 140-260 | 20-29 | 0.25 | ~400 |

| 0.062 | 190-350 | 25-30 | 0.375 | ~500 |

| 0.094 | 280-400 | 26-31 | 0.5 | ~600 |

Propriétés de traitement de l’aluminium 4047

Usinage

Il est recommandé d’utiliser des outils de coupe en carbure, de préférence ceux équipés de brise-copeaux, pour éviter un enchevêtrement prolongé des copeaux et améliorer l’efficacité de la production. À l’état recuit (état O), l’allongement peut atteindre 10 à 20 %, ce qui permet une coupe plus lisse. À l’état travaillé à froid (trempe H), la dureté passe à 50-80 HB Brinell, ce qui nécessite des paramètres d’usinage plus conservateurs.

De faibles vitesses de broche (≤800 tr/min) et de faibles vitesses d’avance (≤0,05 mm/tr) sont recommandées pour réduire le risque de rupture fragile. La profondeur de coupe doit être contrôlée à 0,5 mm près.

Soudure et brasage

Le 4047 est plus couramment utilisé comme fil de soudage/matériau d’apport, tandis que les couches de brasage composites choisissent souvent les alliages des séries 4043 ou 4343.

L’utilisation d’un gaz mélangé à 100 % Ar ou Ar/He (75/25) convient et peut encore améliorer la protection du bassin de fusion, réduisant l’oxydation et la porosité. La teneur en silicium (11 % à 13 %) réduit considérablement la sensibilité à la fissuration à chaud. La rainure de soudage doit maintenir un espace approprié (1 à 3 mm) pour utiliser pleinement sa grande fluidité.

Traitement thermique

Le 4047 ne convient pas au traitement en solution et au vieillissement ; Sa résistance dépend principalement de la composition de l’alliage et de l’écrouissage. L’état O (recuit) présente la meilleure plasticité. Les états travaillés à froid tels que H14/H16 peuvent augmenter la résistance à la traction à environ 180 - 200 MPa et la limite d’élasticité à environ 100 - 120 MPa. Si une résistance plus élevée est requise, un léger travail à froid peut être effectué après le formage ou l’extrusion, mais la plasticité et la difficulté de traitement doivent être prises en compte.

Comparaison de l’aluminium 4047 avec d’autres alliages

Aluminium 4047 vs. 4043

| Dimensions de comparaison | Aluminium 4047 | Aluminium 4043 |

| Normes | AWS A5.1 ER4047 (GB/T 110858-2008) | AWS A5.1 ER4043 (GB/T 110858-2008) |

| Teneur en silicium | 11.0–13.0% | 4.5–6.0% |

| Fluidité | Excellent (point de fusion bas, environ 500°C, adapté au remplissage à paroi mince) | Moyen (point de fusion 1065-1170 °F, forte polyvalence) |

| Résistance à la fissuration | Très élevé (haute teneur en silicium réduit la fissuration thermique, convient aux soudures complexes) | Élevé (résistance générale à la fissuration, mais une attention particulière doit être portée au matériau de base en alliage de magnésium) |

| Correspondance des couleurs de la soudure | Médiocre (gris-noir après anodisation) | Bon (blanc cassé après anodisation, proche du matériau de base) |

| Applications typiques | Brasage de haute précision (plaques minces, dissipateurs thermiques électroniques) | Soudage d’alliage d’aluminium 3003/5052/6061 |

| Limitations | Réservoirs d’eau automobiles, condenseurs, tubes en aluminium haute pression | Remplissage de soudure générale, pièces de structure de navire, soudage de pipelines et d’appareils sous pression, etc. |

Si vous recherchez une fluidité ultime, un faible retrait et une esthétique de soudure, en particulier dans les scénarios de brasage/soudage de plaques minces ou d’espaces étroits, le 4047 est le choix préféré.

Si un fil de soudage plus général, facile à utiliser et légèrement moins coûteux est nécessaire, le 4043 peut être envisagé.

Aluminium 4047 vs. 4145

| Dimensions comparatives | Aluminium 4047 | Aluminium 4145 |

| Teneur en silicium | 11.0–13.0% | 9.3–10.7% |

| Teneur en cuivre | ≤0,30 % | 3.3–4.7% |

| Fluidité | Excellent (point de fusion bas, adapté aux petits espaces) | Bon (doit être utilisé avec du flux) |

| Weld strength | Medium (tensile strength 135–155 MPa, annealed state) 15 | High (tensile strength > 200 MPa, copper reinforced) |

| Applications typiques | Brasage de précision (tuyaux de climatisation, réservoirs de carburant) | Réparation de pièces moulées en aluminium-cuivre (comme les pièces de moteur) |

| Coût | Composants de refroidissement électroniques, remplissage de petits joints | Réparation structurelle aérospatiale |

Si nécessaire pour le brasage à paroi mince (comme les ailettes de radiateur électroniques) et les applications à haute fluidité, le 4047 est le choix préféré.

Si une résistance de soudure plus élevée est requise (comme des réparations en aluminium-cuivre ou à charge élevée), le 4145 peut être sélectionné.