Pourquoi choisir la tige en aluminium 1070 affûtée avec précision ?

Avantages de la haute pureté et des oligo-éléments

Teneur en aluminium ultra-élevée : ≥ 99,7 % avec de très faibles ajouts d’alliage pour une conductivité électrique et une résistance à la corrosion optimales.

Optimisation des éléments traces : Si ≤ 0,20 %, Fe ≤ 0,25 %, Cu ≤ 0,04 % - améliore légèrement la résistance de coupe et l’uniformité du grain.

Aspect uniforme : surface fine après meulage ; lustre uniforme après anodisation pour les pièces décoratives.

Conductivité supérieure et résistance à la corrosion

Conductivité électrique élevée : 61 % IACS, réduisant considérablement la résistance de contact au niveau des jeux de barres et des bornes.

Conductivité thermique élevée : ≈ 237 W/m·K, une dissipation thermique plus rapide améliore la fiabilité de l’électronique.

Résistance à la corrosion : le film d’oxyde natif résiste à l’attaque des chlorures, adapté à une utilisation marine et extérieure.

Avantages de la légèreté et des coûts

Faible densité : 2,70 g/cm³, ≥48 % plus léger que le cuivre pour réduire le poids de l’équipement.

Rentabilité : aucun traitement thermique n’est nécessaire ; Coût des matériaux faible et stable.

Recyclage respectueux de l’environnement : l’aluminium pur est facile à recycler, ce qui réduit les déchets et les coûts environnementaux.

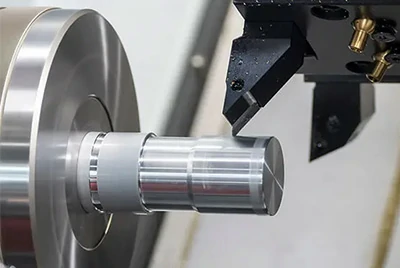

Précision et rugosité de surface

Tolérance de diamètre : ±0,05 mm (pour les tailles finies sans centre Ø 3 à 300 mm).

Précision d’usinage : rectification sans centre + CNC de type suisse atteint 0,02 mm, compatible avec le mode douille de guidage.

Rectitude: < 0.2 mm/m—no noticeable vibration at ≥ 8,000 rpm.

Chanfrein à double extrémité : alimentation automatique des barres en douceur et sans bourrage.

Tête de barre tournée : le marchepied avant pré-tourné s’adapte à diverses pinces/fixations CNC, dépassant ainsi les limites de profondeur du mandrin.

Anneau à gros grains : ≤ 0,5 mm ; La granulométrie contrôlée évite les bandes blanches/flocons de neige.

Performances de tournage améliorées : la microstructure optimisée favorise la rupture des copeaux, réduit le bord accumulé et augmente le rendement.

Détente (T651) : décharge pour l’usinage sans déformation, convient à l’outillage en alliage dur et aux assemblages de précision.

Rugosité: Ra ≤ 0,4 μm ; polissage miroir jusqu’à Ra ≤ 0,2 μm.

Comparaison des alliages : 1070 vs 1050 et 1060

| Métrique | 1050 | 1060 | 1070 |

| Pureté de l’aluminium ( %) | 99.5 | 99.6 | 99.7 |

| Conductivité ( % IACS) | 61 | 62 | 61 |

| Prix du marché | ★☆☆ | ★★☆ | ★★★ |

| Applications typiques | estampage de feuilles, film | jeux de barres basse tension, conducteurs | Pièces conductrices haut de gamme, pièces polies miroir |

Composition chimique

| Élément | Fraction massique ( %) |

| Al | ≥ 99,70 |

| Si | ≤ 0,20 |

| Fe | ≤ 0,25 |

| Cu | ≤ 0,04 |

| Mn | ≤ 0,03 |

| Mg | ≤ 0,03 |

| Zn | ≤ 0,04 |

| Ti | ≤ 0,03 |

| V | ≤ 0,05 |

| Autrui | ≤ 0,03 |

Propriétés mécaniques et physiques typiques

| Propriété | Trempe N° H112 | Note |

| Résistance à la traction σβ (MPa) | ≥ 60 | faiblement allié, non traitable thermiquement |

| Limite d’élasticité σ₀.₂ (MPa) | ≥ 23 | — |

| Allongement A ( %) | ≥ 25 | — |

| Conductivité électrique ( % IACS) | 61 | augmente légèrement avec une pureté plus élevée |

| Densité (g/cm³) | 2.7 | — |

Avantages en termes de performances

Ultra-haute conductivité : ≈ 61 % IACS, idéal pour les jeux de barres basse tension et les enroulements de transformateurs.

Excellente résistance à la corrosion : le film dense d’alumine native reste stable dans les environnements humides et chimiques.

Polissage facile et meulage de précision : L’état O/N° H112 offre une bonne ductilité ; finition miroir jusqu’à Ra ≤ 0,4 μm.

Bonne soudabilité : convient pour MIG, TIG, brasage et soudage explosif.

Système de qualité

- Gestion de la qualité : ISO 9001:2015, IATF 16949

- Conformité environnementale et chimique : ISO 14001, RoHS, REACH

- Directive sur les équipements sous pression : PED 2014/68/UE

Tolérance et rectitude

| Article | Valeur standard | Note |

| Tolérance de diamètre | ±0,05 millimètre | pour les tailles finies sans centre Ø 3–300 mm |

| Rectitude | 0,3 mm/m | vérifié après rectification centerless |

| Tempérament de l’approvisionnement | O, N° H112 | par défaut N° H112 ; O tempérament sur demande |

Capacité d’usinage

Tournage CNC (état O/N° H112)

| Matériau de l’outil | Vitesse de coupe (m/min) | Alimentation f (mm/tr) | Profondeur ap (mm) | Note |

| Carbure revêtu de TiN | 350–450 | 0.05–0.25 | 0.5–3 | Ébauche/finition générale |

| PCD | 800–1 200 | 0.05–0.15 | 0.2–1 | tournage miroir, Ra ≤ 0,4 μm |

| Le CBN | 250–350 | 0.03–0.10 | 0.2–0.8 | coupes légères sur N° H18 dur |

Rectification sans centre

| Paramètre | Plage recommandée | But |

| Vitesse de surface de la roue (Vs) | 30 à 60 m/s | keep grinding zone < 150 °C pour éviter le ramassage de l’aluminium |

| Régulation de la vitesse des roues (Vw) | 0,2 à 1,5 m/s | contrôler l’avance circonférentielle, améliorer la rondeur |

| Alimentation croisée par course | 0,01 à 0,05 millimètre | réduire l’avance en passe de finition pour atteindre Ra ≤ 0,4 μm |

| Enlèvement de matière par passage | 0,05 à 0,15 millimètre | Grossissage puis finition pour éviter la distorsion thermique |

| Caloporteur | additif EP synthétique à base d’eau + 3 % d’EP sulfuré | refroidissement, bord anti-accumulation, durée de vie plus longue de la roue |

Conseil de processus : Utilisez une meule en alumine #1200 avec un pansement élastique pour le polissage final afin d’obtenir constamment Ra ≈ 0,2 μm " ultra-miroir ".

Principales applications

L’aluminium 1070 a une faible dureté et une excellente formabilité, ce qui le rend particulièrement adapté aux scénarios de basse tension et de charge lente.

Barres omnibus de puissance basse tension

Cas d’utilisation : jeux de barres dans les panneaux de distribution résidentiels, commerciaux et industriels.

Principaux avantages : une conductivité IACS de 61 % assure une alimentation stable pour les systèmes 230 V/400 V ; Emboutissage et soudage faciles pour une production rapide à grande échelle.

Bornes conductrices de pistolet de recharge pour véhicules électriques

Cas d’utilisation : bornes dans les chargeurs AC et les têtes de pistolet de charge de VE.

Principaux avantages : excellente conductivité et résistance à la corrosion pour une longue durée de vie en extérieur ; La trempe N° H112 offre une dureté modérée, des joints de soudure TIG/MIG sans fissuration.

Équipement de recharge, jeux de barres et bornes

Cas d’utilisation : jeux de barres internes et languettes de connecteur à l’intérieur des piles de chargement.

Principaux avantages : la ductilité élevée permet le découpage fin ou le poinçonnage de formes complexes ; La faible résistance réduit les pertes de contact, améliorant l’efficacité de charge et la stabilité thermique.

FAQ

Q : Quels sont les grades de polissage disponibles pour les tiges de sol 1070 ?

A : Miroir standard ≤ Ra 0,4 μm ; ultra-miroir personnalisé ≤ Ra 0,2 μm.

Q : Quelle est la quantité minimale de commande (MOQ) ?

A : 50 kg pour les tailles normales ; Dimensions spéciales ≥ 100 kg.

Q : Pouvez-vous fournir des rapports de test tiers ?

R : Oui. Les rapports SGS/CTI pour la chimie, les propriétés mécaniques et la conductivité peuvent être fournis avec l’expédition.

Q : Les tiges de terre en aluminium 1070 peuvent-elles être soudées de manière différente à des jeux de barres en cuivre ?

R : Oui, le soudage par explosif ou FSW peut former des jeux de barres revêtus d’Al-Cu avec une augmentation de la résistance < 5%.

Q : Comment assurez-vous la stabilité dimensionnelle et la rectitude ?

A : Grâce à la rectification de précision sans centre combinée à l’usinage CNC de type suisse ; rectitude jusqu’à 0,3 mm/m pour un usinage stable à grande vitesse (≥ 8 000 tr/min).

Q : Quelles tolérances de taille pouvez-vous fournir ?

A : Tolérance de sol standard h11 ; Pour les pièces ajustées, nous pouvons atteindre H9 ou même H8.

N’hésitez pas à contacter Chalco

Prêt à mettre à niveau vos composants conducteurs ?

Envoyez un e-mail àsale@chalcoaluminum.com pour recevoir les prix, la disponibilité des stocks et les arrangements d’échantillons dans les 30 minutes.