Le forgeage à anneau laminé sans soudure est l’un des processus clés pour la fabrication de pièces structurelles annulaires à haute résistance et de haute précision, et est largement utilisé dans l’aérospatiale, l’énergie, l’armée, la chimie, le rail et d’autres domaines d’ingénierie. Par rapport aux bagues coulées ou soudées, les bagues sans soudure ont une meilleure densité structurelle, des propriétés mécaniques et une stabilité dimensionnelle, et constituent la forme de matériau préférée pour de nombreuses structures haut de gamme.

Cet article présentera systématiquement le processus de fabrication, le processus et la méthode de formage des pièces forgées à anneaux roulés sans soudure pour vous aider à comprendre en profondeur ses principaux avantages et à répondre avec précision aux besoins réels de l’application.

Qu’est-ce que le forgeage à anneau roulant ?

Le forgeage à l’anneau est une technique de travail des métaux qui commence par le forgeage d’une pièce de métal circulaire préformée. Cette première pièce est d’abord renversée, puis perforée pour former une forme de beignet, également connue sous le nom de tore. Il est ensuite chauffé à une température supérieure à son point de recristallisation et placé sur un mandrin ou un rouleau tendeur.

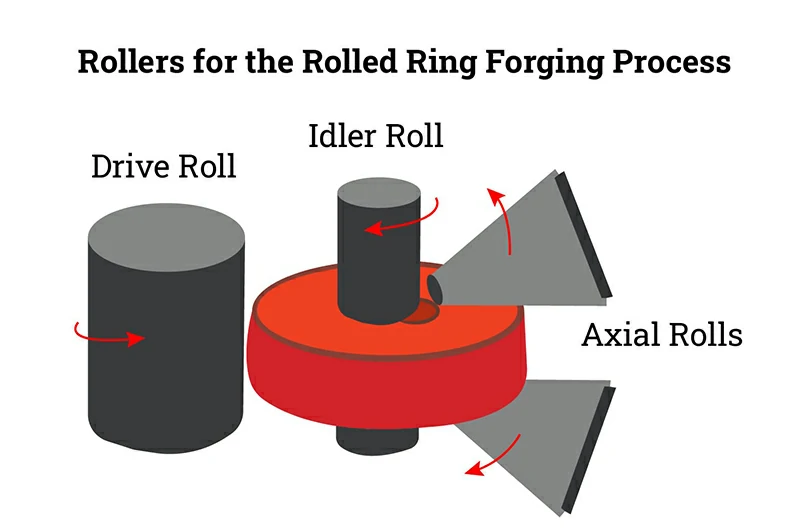

La poulie folle guide la structure de l’anneau perforé vers le rouleau d’entraînement, qui tourne en permanence pour réduire l’épaisseur de la paroi du corps de l’anneau tout en élargissant uniformément ses diamètres intérieur et extérieur. Ce processus permet finalement d’obtenir un produit appelé anneau laminé sans soudure.

La méthode de forgeage des anneaux en rouleau permet de produire des anneaux métalliques sans soudure de différentes tailles, idéaux pour les machines-outils, les turbines, les tuyaux et les récipients sous pression. Cette technologie améliore considérablement les propriétés mécaniques du métal forgé et maintient sa structure de grain.

Procédé de fabrication standard pour les anneaux laminés sans soudure

The manufacturing of seamless rings is not a simple rolling operation, but a rigorous process system covering multiple high-temperature deformations, structural adjustments and precision machining. Chalco adopts an integrated path of "free forging + CNC ring rolling", supplemented by heat treatment, processing and quality control systems, to complete the closed-loop manufacturing from raw materials to finished products. The following is a detailed explanation of Chalco's standardized manufacturing process:

Préparation des matières premières

Nous utilisons des lingots d’aluminium, de titane et d’acier de haute pureté, nous les coupons à des longueurs spécifiques en fonction des exigences du processus et nous les gérons avec des numéros unifiés pour permettre la traçabilité.

Ébauche de forgeage libre - ébauche

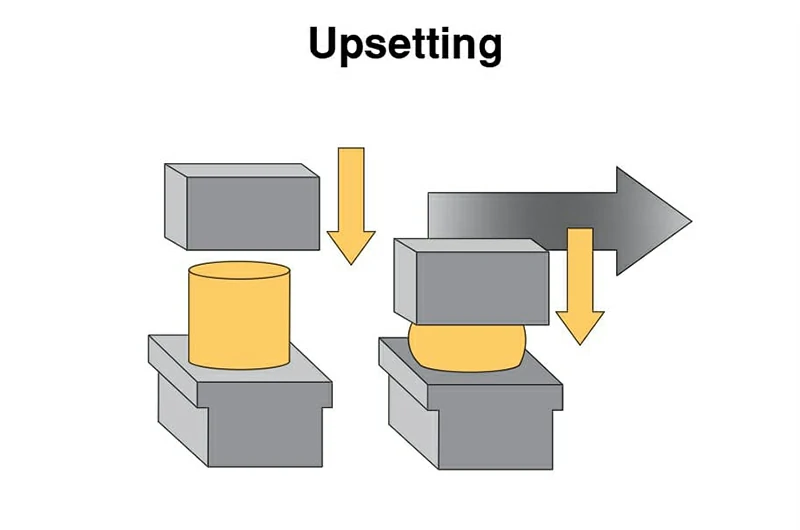

L’étape initiale du processus de forgeage à anneaux roulés consiste à prendre une ébauche (généralement cylindrique) et à la soumettre à une opération de refoulement. Le forgeage par refoulement prépare la pièce en la déformant au diamètre, à la hauteur et à la forme souhaités, augmentant ainsi sa section transversale. Cette déformation est obtenue en appliquant une forte pression horizontale à travers une presse hydraulique, ce qui force la pièce à se dilater le long de son axe de longueur.

Lors du refoulement, la matrice comprime la pièce au-delà des limites de la presse alors qu’elle est à sa température de déformation plastique. Ce processus de matrice ouverte consiste à presser un corps cylindrique entre les matrices supérieure et inférieure et peut être chaud ou froid.

Le chauffage d’une pièce pour le refoulement provoque une modification de la structure du grain du métal, car le chauffage affecte la phase cristallographique du métal. Lorsqu’il est chauffé au-delà de la phase d’austénite, le métal passe d’un réseau cubique centré sur le corps à un réseau cubique centré sur la face. Dans la phase austénite, le métal devient mou et ductile, ce qui le rend facile à former.

Le forgeage par tassement est une méthode de forgeage courante qui peut être utilisée pour former rapidement et efficacement plusieurs pièces. Le forgeage par refoulement est une méthode utilisée pour former des têtes de boulons pendant le processus de forgeage à froid. Une machine de renversement a un poinçon qui se déplace horizontalement contre la pièce. Le résultat de la course horizontale est une augmentation du volume et de la forme de la pièce.

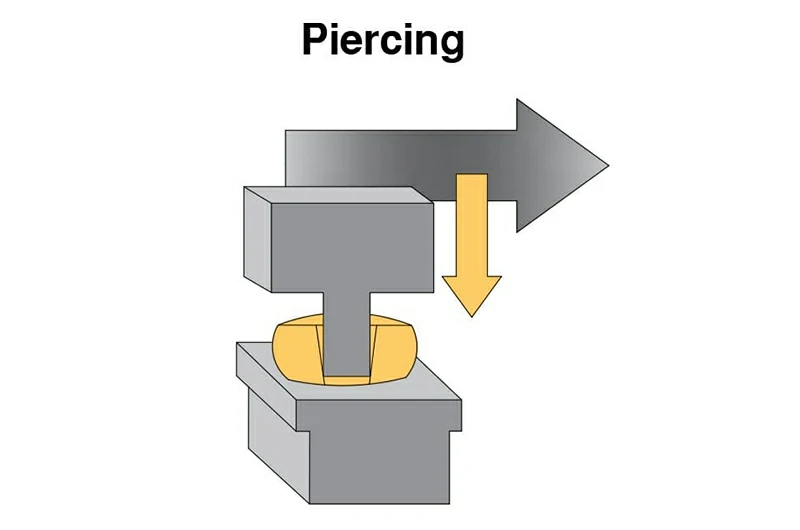

Piercing – formation d’un anneau

Au cours du processus de forgeage à anneau laminé sans soudure, le centre de la pièce doit être retiré. Cette étape est désignée par différents termes tels que le poinçonnage ou le cisaillement et consiste à créer un trou au milieu de la pièce. L’espacement entre la matrice et le poinçon est déterminé par l’épaisseur et la résistance de la pièce, ce qui affecte également la charge ou la pression appliquée à l’arête de coupe de l’outil.

Le processus de perçage produit une pièce circulaire et annulaire. Contrairement au perçage, le perçage ne coupe pas la pièce, mais crée plutôt une ouverture en poussant un poinçon, ce qui déforme radicalement le métal, laissant une fine toile au fond du trou. Cette technique est classée comme une technique de forgeage car elle implique une déformation, plutôt qu’un perçage ou un meulage de la surface.

Il existe plusieurs types de processus de piercing, notamment la fente, le parage, la coupe et le tranchage. Pour préparer la pièce au forgeage à anneau laminé, la méthode utilisée est appelée poinçonnage car elle consiste à poinçonner le centre de l’ébauche. La partie retirée est considérée comme de la ferraille et peut être réutilisée pour fabriquer des ébauches supplémentaires.

La forme de la pièce après le poinçonnage est similaire à celle d’un " beignet ", qui est le prototype de base d’un anneau sans soudure.

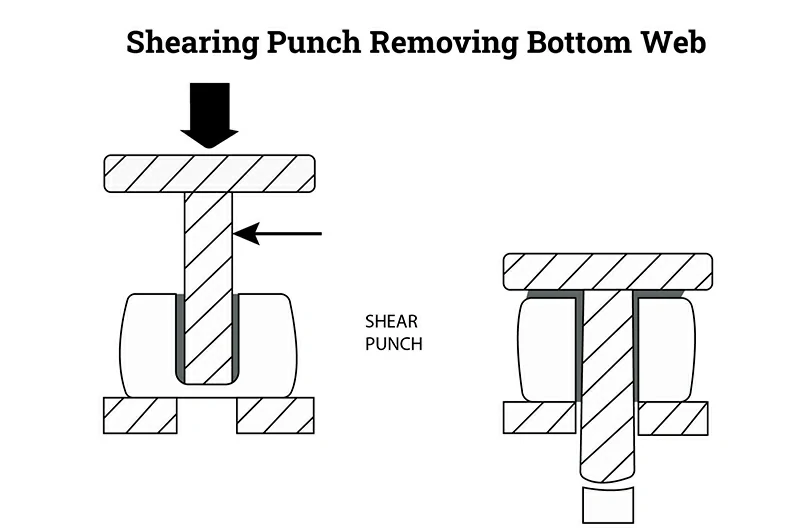

Cisaillement – enlèvement des résidus de l’âme inférieure

Le cisaillement, en plus d’être utilisé dans le forgeage à anneaux, est également utilisé pour couper et enlever les pièces métalliques indésirables en vue d’un traitement ultérieur. Cette méthode de travail à froid utilise différents outils. Dans le forgeage à anneaux, le poinçon est utilisé comme outil de cisaillement pour terminer le processus de perçage en retirant la bande au fond du trou.

Pour que la pièce ou l’anneau s’adapte parfaitement au mandrin ou à la roue folle, sa surface intérieure doit être lisse et exempte de toute obstruction. L’outil de cisaillement se déplace sur toute la longueur du trou percé et retire la bande inférieure en une seule fois. Cela crée un trou complet, prêt pour la pièce pour le processus de forgeage des anneaux de rouleau.

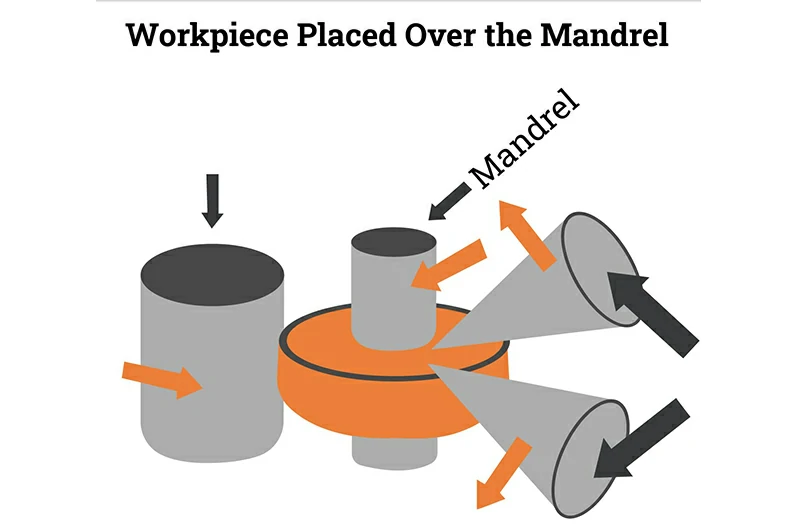

Mandrin et préchauffage

Le processus de perçage et de cisaillement crée un trou dans la pièce afin qu’elle puisse être placée sur un mandrin, une tige émoussée qui est utilisée pour façonner le trou annulaire. Le mandrin, également appelé selle ou roue folle, est généralement en acier ou en acier à carbone moyen et possède la résistance et la durabilité nécessaires pour appliquer la force nécessaire et résister à la contrainte de la compression de la pièce.

La pièce est chauffée à une température légèrement inférieure à sa température de recristallisation avant d’être placée sur le mandrin. Il est ensuite tourné par étapes progressives pour forger l’anneau à sa taille et à sa forme finales. Le mandrin, la selle ou la roue folle presse la pièce annulaire contre les rouleaux d’entraînement, augmentant ses diamètres intérieur et extérieur jusqu’aux dimensions finales souhaitées.

Rouleau principal et roulement annulaire (étape centrale)

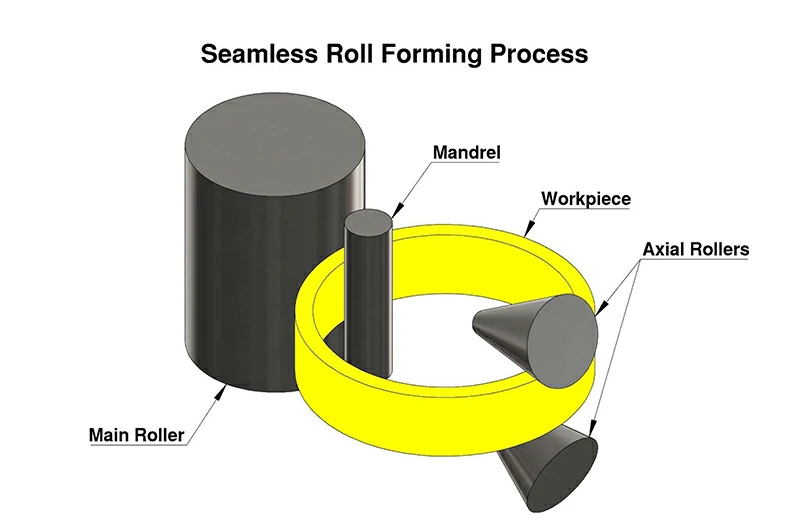

Le processus de formage commence par la rotation progressive et progressive de la forme du beignet préformé par les rouleaux principaux. Lorsque le beignet tourne, le mandrin appuie sur son intérieur, le poussant contre les rouleaux principaux. Cette combinaison de rotation et de pression augmente le diamètre intérieur et extérieur de la pièce tout en amincissant la paroi.

Sur l’image ci-dessous, vous pouvez voir les rouleaux principaux à gauche de la pièce jaune et le mandrin à droite des rouleaux principaux à l’intérieur de la pièce. Le mandrin presse l’anneau de la pièce contre les rouleaux principaux. Ce processus se fait lentement et avec une grande précision pour obtenir la taille et la forme correctes.

Rouleau axial

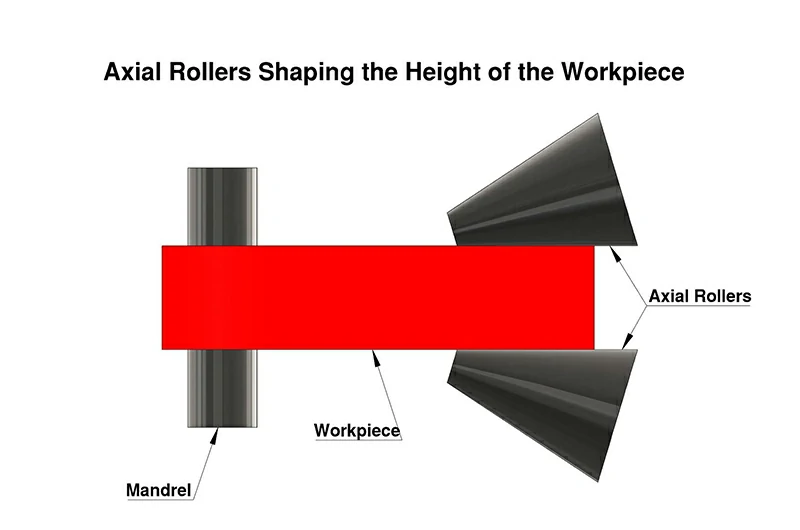

Le mandrin et les rouleaux principaux augmentent le diamètre de la pièce et réduisent l’épaisseur de la paroi, tandis que les rouleaux axiaux réduisent la hauteur de la section transversale de la pièce. Les rouleaux principaux et les mandrins assurent une rotation continue et progressive de la pièce, ce qui, combiné au mouvement des rouleaux axiaux, garantit que la pièce conserve sa structure de grain.

Les rouleaux axiaux sont des rouleaux coniques montés horizontalement à l’opposé du mandrin et des rouleaux principaux, qui sont déplacés verticalement. Leur fonction est de comprimer et d’ajuster la hauteur de la pièce lorsqu’elle tourne lentement entre le rouleau tendeur et le rouleau principal. Le mouvement combiné de la galeuse et des rouleaux axiaux façonne la section transversale de la pièce dans la forme souhaitée.

Rotation complète

Le processus de tournage et de formage de la pièce se poursuit jusqu’à ce que les dimensions finales soient atteintes. Ce processus, appelé forgeage annulaire sans soudure, consiste à former le métal sans couper, souder ou forger davantage. Tout au long du processus, la pièce reste une pièce métallique solide et ininterrompue.

Traitement thermique et revenu

Standard heat treatments such as T6, T651, annealing, quenching and tempering, solution + aging can be performed to improve mechanical properties and release residual stress.

Ébauche/finition et préparation structurelle

Il comprend le tournage vertical/horizontal, le perçage, le chanfreinage, la rainure de clavette et d’autres usinages pour contrôler la tolérance dimensionnelle et améliorer l’adaptabilité de l’assemblage.

Inspection et livraison

Toutes les pièces prennent en charge la détection des défauts UT, l’analyse métallographique, la mesure des dimensions, les tests de propriétés mécaniques et fournissent des rapports d’inspection par des tiers.

Types et comparaison des méthodes de formage par laminage en anneau

Le processus de laminage des anneaux, en tant qu’étape centrale et décisive dans le processus de fabrication des anneaux sans soudure, détermine en grande partie la précision dimensionnelle, la rationalité organisationnelle et les propriétés mécaniques du produit.

Bien que le processus de fabrication global soit fondamentalement le même, Chalco peut fournir une variété de trajectoires de processus de laminage d’anneaux en fonction des exigences spécifiques de l’application pour s’adapter à différentes structures, niveaux de charge et exigences de contrôle de précision. Les principales méthodes comprennent :

| Méthode de formage | Contrôle de la déformation | Fonctionnalités | Types de produits applicables |

| Roulement radial | Contrôle de l’épaisseur de la paroi | Structure simple et traitement rapide | Anneaux de taille moyenne, pièces de charge normales |

| Radial-axial composite rolling | Wall thickness + height | Control thickness and height simultaneously with high precision | High-end aviation and military parts |

| Roulement vertical à anneaux | Contrôlé multidirectionnel | Convient aux pièces lourdes/à direction restreinte | Grand diamètre, paroi épaisse, anneau structurel robuste |

| Horizontal Rolling Ring Forming | Radial main control + auxiliary axial | Strong versatility, easy operation, and adaptable to various specifications | General structural parts, medium strength annular components |

Chaque méthode de laminage déforme la pièce d’une manière spécifique, ce qui donne une forme et une structure de grain uniques. De plus, ces méthodes conviennent à la production d’une variété de profils annulaires, y compris des brides, des poulies et des bagues antifriction. Chalco adopte principalement des solutions de formage composite radial-axial et est équipé d’un système CNC en boucle fermée pour assurer une cohérence dimensionnelle totale des diamètres intérieurs et extérieurs, de l’épaisseur et de la hauteur des parois.

Pièces forgées à anneaux laminés radiaux

Le forgeage à anneaux radiaux laminés, également connu sous le nom de forgeage à anneaux radiaux à chaud (HRRR), est une méthode utilisée pour fabriquer des bagues de roulement de taille moyenne. Dans ce processus, les rouleaux principaux du broyeur HRRR assurent la rotation et l’avance linéaire, tandis que le mandrin facilite la rotation passive. Le rouleau de guidage est situé du côté de sortie des rouleaux principaux et le rouleau de signal est situé de l’autre côté. Le processus se termine lorsque le diamètre extérieur de l’anneau entre en contact avec le rouleau de guidage.

Pendant tout le processus de laminage, la paroi de l’anneau est comprimée radialement, ce qui provoque une expansion tangentielle du métal. Le métal n’est pas limité dans le sens axial par les rouleaux. Cette méthode est particulièrement efficace pour produire des sections rectangulaires, des formes de rainures et des anneaux en forme de croix.

Laminage composite radial-axial

Le laminage axial radial est la forme classique de formage de rouleaux annulaires. Lorsque le mandrin presse la pièce, le rouleau principal tourne et tourne au ralenti en raison du frottement de la surface de contact. Les rouleaux axiaux tournent à la vitesse opposée et se rétractent à mesure que le diamètre de l’anneau augmente. Au fur et à mesure que le diamètre augmente, le rouleau axial conique supérieur glisse axialement vers le rouleau inférieur, ce qui entraîne une diminution de la hauteur de l’anneau. Le rouleau de guidage entre en contact avec le diamètre extérieur de l’anneau pour conserver sa forme ronde.

Le processus de forgeage à anneaux de roulement radial-axial nécessite un contrôle précis des trois jeux de rouleaux pour garantir la qualité et les performances du produit final. Ce contrôle est réalisé grâce à un système en boucle fermée qui utilise un outil de télémétrie laser à point unique pour une surveillance et un réglage précis.

Forgeage d’anneaux verticaux

La méthode traditionnelle de formage des anneaux est généralement réalisée sur une machine à forger les anneaux horizontaux équipée de laminoirs à anneaux radiaux et axiaux. La version verticale de cette machine dispose de deux rouleaux principaux, d’un mandrin et de plusieurs rouleaux de retenue. Les axes des rouleaux principaux sont inclinés à un angle de 20 à 30 degrés par rapport à l’horizontale et sont entraînés par des moteurs électriques. Le mandrin est entraîné par la rotation au ralenti de l’anneau en cours de formation et est monté sur un cadre de levage qui est soulevé par une commande hydraulique pour presser l’anneau. La position des rouleaux de retenue est soigneusement étudiée pour s’adapter au diamètre de l’anneau et assurer sa rondeur.

Formage horizontal de l’anneau de roulement

Le formage d’anneaux de roulement horizontal est la méthode la plus traditionnelle et la plus largement utilisée. Dans ce processus, la pièce est déplacée radialement et un mandrin est placé à l’intérieur de l’anneau pour appuyer contre la paroi de l’anneau. Des rouleaux axiaux situés sur la partie supérieure et inférieure ou en haut et en bas de l’anneau contrôlent sa hauteur. Les rouleaux de centrage aident à maintenir la douceur et la rondeur de l’anneau, fonctionnant comme des rouleaux fous entraînés par le mouvement de l’anneau forgé.

Pourquoi choisir le forgeage à anneau roulé sans soudure ?

Par rapport aux pièces moulées, aux anneaux soudés et aux découpes de plaques laminées, les pièces forgées à anneaux sans soudure présentent les avantages suivants :

- Les grains s’écoulent naturellement dans la direction circonférentielle, ce qui améliore considérablement la résistance à la fatigue

- Pas de structure de soudure pour éviter les fuites, les ruptures et la concentration des contraintes de soudage

- Rapport résistance/légèreté élevé, répondant aux exigences de légèreté de diverses structures haut de gamme

- Taux d’utilisation élevé des matériaux, réduction des déchets et le taux de rendement peut atteindre plus de 80 %

- Une variété de combinaisons d’alliages et de tailles peut être rapidement personnalisée avec une forte adaptabilité

Produits connexes à l’anneau laminé sans soudure Chalco recommandés

Afin de répondre rapidement aux besoins de votre projet actuel, Chalco fournit simultanément les produits d’anneau et les pièces structurelles dérivées suivants, prenant en charge l’expansion des liens internes et les instructions de personnalisation :

- Anneaux roulés sans soudure en alliage d’aluminium : fournissent des matériaux en aluminium à haute résistance (tels que 6061, 7075, 2219, etc.), largement utilisés dans l’aviation, le transport ferroviaire et la fabrication d’équipements

- Anneaux laminés sans soudure en alliage de titane : adaptés aux applications à haute température, haute résistance, résistance à la corrosion, prenant en charge des modèles typiques tels que TC4, TA2, TC11, etc.

- Anneaux laminés sans soudure en acier : acier faiblement allié, acier inoxydable, acier de construction à haute résistance, etc., utilisés dans les domaines du pétrole, de l’énergie nucléaire, des récipients sous pression, etc.

- Bride forgée : utilisée pour les pièces de connexion à haute pression, avec une structure stable et une forte résistance aux chocs

- Raccords de tuyauterie forgés : utilisés en conjonction avec des systèmes de canalisations, avec adaptabilité à la pression et contrôle de la taille

- Forged ring/special-shaped ring: flange + keyway + bevel + asymmetric structure composite processing can be carried out according to the drawing

Résumé : soumettre des dessins et commencer la coopération en matière d’ingénierie

Chalco dispose d’un système de matériaux complet, d’un équipement de laminage d’anneaux, d’une plate-forme de traitement thermique et d’un mécanisme de contrôle de la qualité. C’est votre partenaire à long terme pour les anneaux sans soudure dans des projets tels que les structures aéronautiques, l’ingénierie énergétique et la fabrication d’équipements lourds.

Vous êtes invités à soumettre vos dessins et vos exigences par e-mail, formulaire en ligne ou téléphone. Nous vous fournirons les recommandations de matériaux et les solutions de traitement les plus appropriées.