La mousse d’aluminium a une série d’excellentes propriétés, telles qu’une porosité élevée, une grande surface spécifique, une résistance spécifique élevée, une rigidité spécifique élevée, une bonne absorption d’énergie, des performances d’amortissement et d’absorption des chocs, une résistance à la corrosion, une résistance aux hautes températures, un blindage électromagnétique, non toxique, un traitement facile, un traitement de surface de revêtement, etc. En raison de ses excellentes propriétés physiques et mécaniques, la mousse métallique peut être utilisée à la fois comme matériau structurel et comme matériau fonctionnel.

Caractéristiques de la mousse d’aluminium

La mousse d’aluminium est une sorte de matériau poreux avec de nombreuses bulles réparties dans la matrice métallique et aluminium. Sa structure spéciale détermine qu’il a des propriétés spéciales que de nombreux métaux compacts n’ont pas.

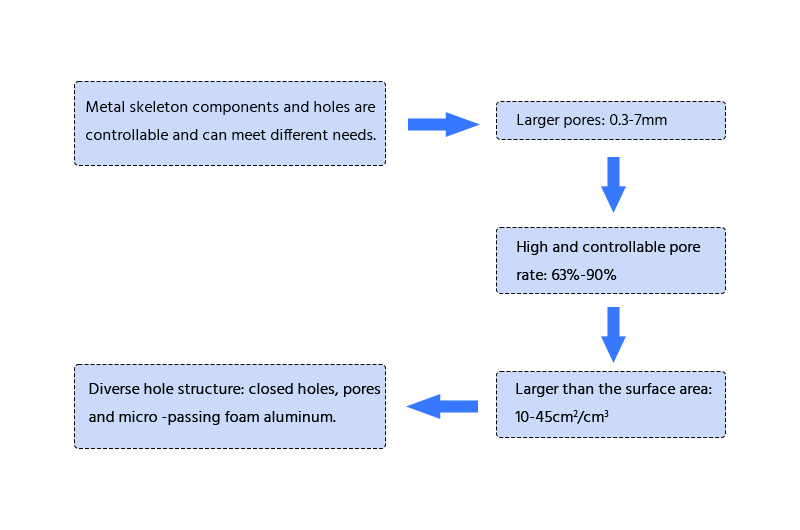

Caractéristiques structurelles de la mousse d’aluminium

La composition du squelette métallique et la structure des pores sont contrôlables, ce qui peut répondre à différents besoins.

Grande ouverture : 0,3-7 mm ;

Structure de pores diversifiée : cellules fermées, trous traversants et micro-trous traversants en aluminium ;

Porosité élevée et contrôlable : 63 % à 90 % ;

Grande surface spécifique : 10---45cm/cm2.

Caractéristiques de performance de la mousse d’aluminium

Léger

La densité n’est que de 10% à 40% de celle de l’aluminium métallique ;

Rigidité spécifique élevée

La rigidité à la flexion est 1,5 fois celle de l’acier ;

Amortissement et absorption de l’énergie de choc élevés

La performance d’amortissement est 5 à 10 fois supérieure à celle de l’aluminium métallique ;

Bonne isolation acoustique (trou fermé) et absorption acoustique (trou traversant)

Lorsque la fréquence acoustique est comprise entre 800 ~ 4000HZ, le coefficient d’isolation acoustique de la mousse d’aluminium à cellules fermées est supérieur à 0,9 ;

Lorsque la fréquence sonore est comprise entre 125 ~ 4000HZ, le coefficient d’absorption acoustique de la mousse d’aluminium à trou traversant peut atteindre 0,8 ;

Excellentes performances de blindage électromagnétique

Lorsque la fréquence des ondes électromagnétiques est comprise entre 2,6 ~ 18 GHz, la capacité de blindage électromagnétique de la mousse d’aluminium peut atteindre 60 ~ 90 dB ;

Faible conductivité thermique

La conductivité thermique de la mousse d’aluminium à cellules fermées est équivalente à celle du marbre ; La mousse d’aluminium traversante a une bonne dissipation de la chaleur.

Les performances de la mousse dépendent principalement de sa porosité, de son diamètre de pore, de sa porosité à travers, de son type de pore, de sa surface spécifique et d’autres paramètres de structure des pores. Les paramètres de la structure des pores dépendent principalement du processus de préparation.

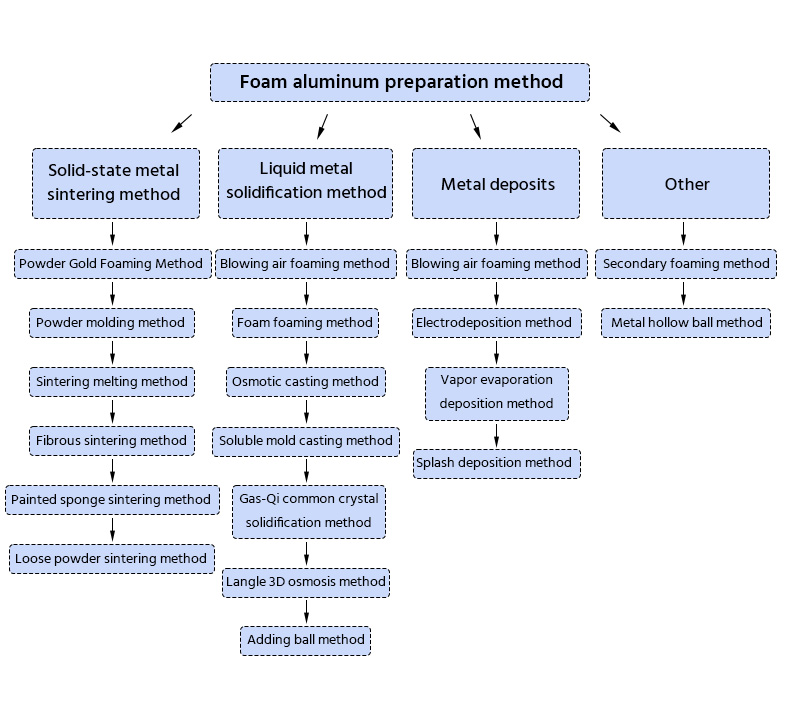

Technologie de préparation de la mousse d’aluminium

La technologie de préparation de la mousse est devenue un centre de recherche dans le domaine des nouveaux matériaux. Ce qui suit est une introduction détaillée au processus de préparation de la mousse d’aluminium :

1. Méthode de frittage de métal solide

La plupart de la mousse d’aluminium produite par cette méthode a une structure traversante. Cela est dû au fait que la plupart des particules d’aluminium sont reliées entre elles par frittage et que l’aluminium est toujours maintenu solide.

1.1 Méthode de moussage par métallurgie des poudres

Le principe du procédé consiste à mélanger la poudre d’aluminium et la poudre d’agent moussant et à les comprimer pour obtenir une préforme à la structure étanche au gaz. Le chauffage de la préforme provoquera la décomposition de l’agent moussant et la libération de gaz, forçant la préforme à se dilater pour obtenir de la mousse d’aluminium.

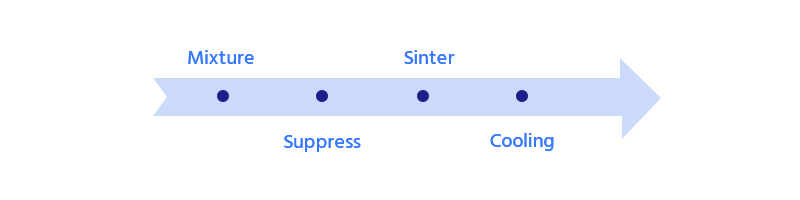

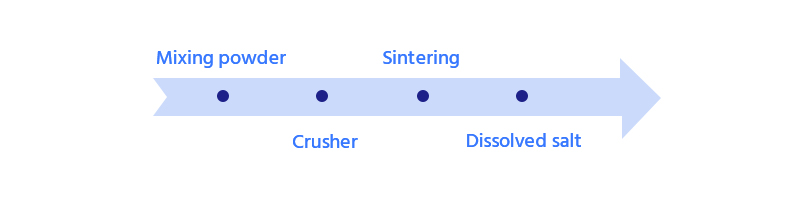

Flux de processus de la méthode de moussage par métallurgie des poudres :

Caractéristiques : Tout d’abord, par rapport à d’autres méthodes, la composition de l’alliage disponible est plus étendue, ce qui est propice à l’amélioration des propriétés mécaniques de la mousse d’aluminium ; Deuxièmement, elle peut fabriquer directement des composants aux formes complexes.

L’inconvénient est que la plage de paramètres de processus de cette méthode est étroite, le coût est élevé et la taille de la mousse d’aluminium produite est limitée.

1.2 Frittage de poudre libre

Cette méthode est principalement utilisée pour préparer la mousse de cuivre. Étant donné que le film d’oxyde dense à la surface de la poudre d’aluminium empêchera les particules de se fritter ensemble, il est relativement difficile de préparer de la mousse d’aluminium par la méthode de frittage de poudre libre. À ce moment, le film d’oxyde peut être détruit par déformation pour que les particules se collent plus facilement ; Ou ajoutez du magnésium, du cuivre et d’autres éléments pour former un alliage eutectique lors du frittage à 595 ~ 625 °C.

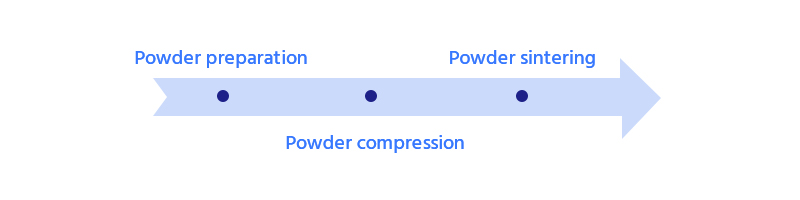

Cette méthode de production comprend trois processus :

Caractéristiques : Les avantages sont un processus simple et un faible coût. Les inconvénients sont une faible porosité et une faible résistance du matériau. Si la fibre est utilisée à la place de la poudre, des matériaux poreux peuvent également être obtenus.

1.3 Méthode de moulage en suspension

La méthode de formage de la boue consiste à former une suspension de poudre d’aluminium métallique, d’agent moussant (acide fluorhydrique, hydroxyde d’aluminium ou acide orthophosphorique), d’additif réactionnel et de support organique. Mélangez-le dans un état contenant de la mousse, puis mettez-le dans le moule pour le chauffer et le rôtir. Ensuite, la boue commence à devenir collante, et avec le gaz généré, elle commence à se dilater et finit par obtenir de la mousse d’aluminium avec une certaine résistance.

Si la boue est versée directement dans la mousse polymère, le matériau polymère peut être pyrolysé en chauffant, et le matériau en mousse à cellules ouvertes peut également être fabriqué après frittage.

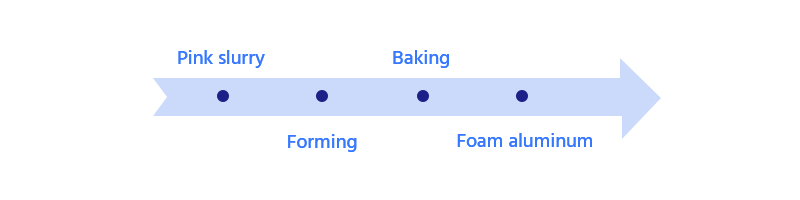

Cette méthode de production comprend :

Caractéristiques : La mousse d’aluminium produite a une faible résistance et des fissures.

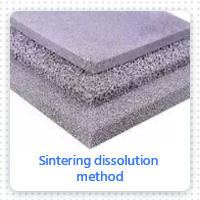

1.4 Méthode de dissolution par frittage

La poudre d’aluminium et la poudre de sel sont mélangées uniformément et pressées en billettes. Pendant le processus de pressage, la poudre de sel conserve essentiellement son aspect d’origine. La poudre d’aluminium subit une déformation plastique et remplit l’espace entre les particules de sel pour former une matrice de réseau continue. Ensuite, les billettes sont frittées pour combiner la matrice d’aluminium réticulé en un tout. Enfin, l’échantillon de billette frittée est placé dans de l’eau chaude et les particules de sel contenues dans la billette sont filtrées pour obtenir des pièces en aluminium en mousse à cellules ouvertes uniformes.

Le processus comprend :

Caractéristiques : L’avantage est qu’en sélectionnant la forme et la taille des particules de la poudre de sel, la forme et la taille des trous peuvent être contrôlées dans une certaine plage ; La porosité peut être contrôlée avec précision par le rapport volumique de la poudre mélangée ; Peut produire des matériaux en mousse dégradée ; Il peut fabriquer des produits nets ; L’équipement est simple et facile à réaliser en production de masse.

La limitation est que seule la mousse d’aluminium de densité moyenne avec une plage de pores de 50% ~ 80% peut être obtenue ; Le chlorure de sodium est facile à rester dans le produit fini, provoquant une corrosion locale de la base en aluminium ; Le cycle du processus est long.

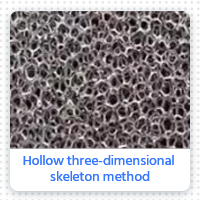

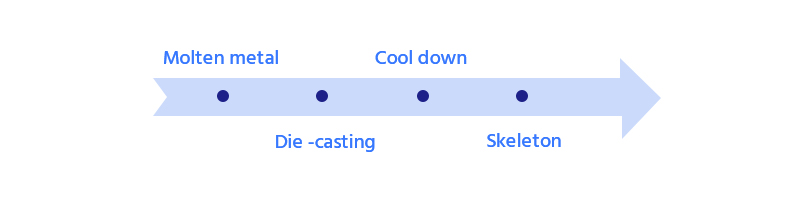

1.5 Méthode du squelette tridimensionnel creux

Le métal liquide est moulé sous pression dans une céramique avec une structure de maille 3D à squelette creux, refroidi, puis le squelette est retiré.

Le processus comprend :

Caractéristiques : La porosité de la mousse est réglable, l’opération est lourde, le coût est légèrement élevé et la gamme de produits est limitée, de sorte que sa promotion et son application sont limitées.

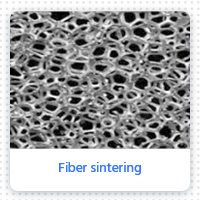

1.6 Frittage de fibres

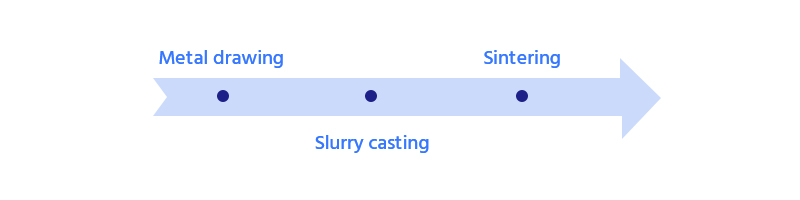

Le processus de cette méthode consiste d’abord à obtenir du fil d’aluminium par tréfilage mécanique ou d’autres méthodes, puis à transformer le fil d’aluminium en anneau de feutre par coulée en suspension ou anneau de feutre mécanique, puis à le fritter pour obtenir la résistance et la porosité requises.

Le processus est le suivant :

L’avantage de la méthode de frittage de fibres est qu’elle peut obtenir une porosité plus élevée que le frittage de poudre. Les propriétés structurelles du matériau sont maintenues à la porosité maximale. À porosité égale, la résistance et la ténacité de la mousse d’aluminium produite par cette méthode sont supérieures à celles de la méthode de métallurgie des poudres. Cependant, le coût de cette méthode est élevé.

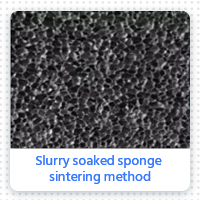

1.7 Méthode de frittage à l’éponge imbibée de boue

La méthode consiste à transformer des substances organiques spongieuses en précurseurs organiques de la forme souhaitée, puis à utiliser la suspension contenant la poudre d’aluminium métallique à traiter pour pénétrer (le support de la suspension est l’eau et le liquide organique). Le précurseur organique trempé est séché pour éliminer le solvant, fritté et refroidi pour obtenir de la mousse d’aluminium à haute porosité et à structure tridimensionnelle.

Le déroulement du processus est à peu près le suivant :

Caractéristiques : Il est principalement affecté par la sélection et le prétraitement des précurseurs organiques, la composition de la boue, la sélection des additifs, la température de frittage et d’autres facteurs.

2. Solidification du métal liquide

Cette méthode consiste à produire une structure de mousse à partir d’aluminium liquide. Il peut être directement moussé à travers un liquide d’aluminium ; Les matériaux poreux peuvent également être obtenus en coulant des matériaux en mousse ou des agents formant des pores étroitement emballés.

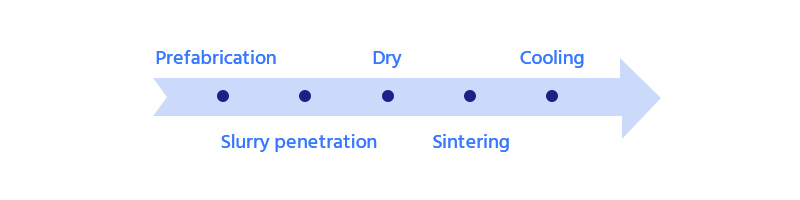

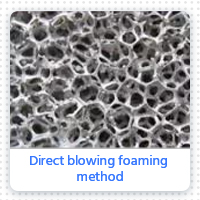

2.1 Méthode de moussage par soufflage direct

Tout d’abord, ajoutez le SiC, l’Al2O3, etc. dans le métal fondu, et dispersez-le uniformément pour améliorer la viscosité à l’état fondu. Ensuite, soufflez du gaz (comme l’azote, le gaz inerte, etc.) dans le fond de la masse fondue. Un grand nombre de pores se forment dans le métal liquide, puis sont refroidis et solidifiés.

Caractéristiques : une préparation continue des produits peut être réalisée ; Exigences simples pour l’équipement ; La porosité du produit est contrôlable ; Faible coût.

2.2 Méthode de moussage de l’agent moussant

Ajoutez l’agent moussant dans l’aluminium fondu et remuez-le uniformément. Chauffez-le pour que l’agent moussant se décompose et produise du gaz. Le gaz se dilate et mousse. Après refroidissement, on obtient de la mousse métallique. L’agent moussant utilisé est généralement de l’hydrure métallique tel que le TiH2 ou le ZrH2.

Caractéristiques : exigences d’équipement simples, faible coût et préparation continue du produit. Intervalle de temps de moussage court, contrôle difficile de la température de moussage, répartition inégale des bulles, mauvaise reproductibilité du produit, etc.

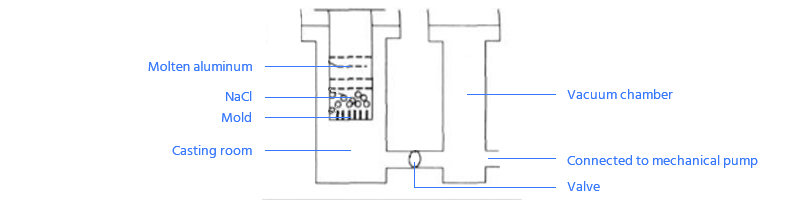

2.3 Coulée par infiltration

Le moulage par percolation consiste à empiler des particules amovibles (telles que le NaCl) dans le moule, à les presser en billettes, à verser du métal après le préchauffage, puis à retirer les particules pour préparer une structure de mousse traversante avec des trous interconnectés.

Principe du processus :

Schéma de principe d’un dispositif de méthode d’infiltration sous vide

Caractéristiques : Le processus de préparation a des paramètres de diamètre de pore contrôlables, un rapport de trou traversant élevé, une grande surface spécifique, un faible coût et convient à la production industrielle à grande échelle. L’inconvénient est qu’en raison de la tension superficielle élevée du métal liquide, les particules ne peuvent pas être complètement mouillées, de sorte que l’espace entre les particules ne peut pas être complètement rempli.

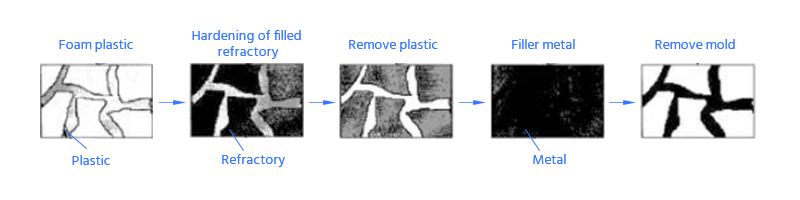

2.4 Moulage à la cire perdue

La méthode de moulage à la cire perdue consiste à immerger le matériau en mousse polymère moulée dans le réfractaire liquide pour combler l’espace du réfractaire. Une fois le réfractaire durci, le chauffage se vaporise et décompose le matériau en mousse pour former un cadre tridimensionnel avec la forme du matériau en mousse d’origine. Versez l’aluminium fondu dans le moule de coulée, retirez le réfractaire après solidification, puis obtenez de la mousse d’aluminium avec un maillage tridimensionnel à travers des trous.

Schéma du principe du processus :

Schéma de principe des matériaux poreux préparés par moulage à la cire perdue

Avantages : divers métaux moussants peuvent être préparés ; Structure ouvrante, bonne répétabilité de production et densité relativement stable.

Inconvénients : faible rendement ; Prix élevé.

2.5 Solidification eutectique solide-gaz

De nombreux liquides métalliques peuvent former des systèmes eutectiques avec des gaz (tels que l’hydrogène). Si ces métaux sont fondus dans une atmosphère d’hydrogène à haute pression, une masse fondue uniforme contenant de l’hydrogène sursaturé peut être obtenue. Dans le processus de refroidissement et de solidification qui s’ensuit, la masse fondue subira une transformation eutectique et se décomposera en phases solide et gazeuse. Lors de la solidification directionnelle, la solubilité de l’hydrogène dans la phase solide et la phase liquide différant considérablement, l’hydrogène sursaturé se séparera de la phase solide pour former des bulles, obtenant ainsi la mousse d’aluminium requise.

Schéma de principe du processus :

Schéma de principe du procédé de solidification eutectique des gaz solides pour la préparation de matériaux poreux

Caractéristiques : Mousse d’aluminium à haute porosité avec des formes de pores isotropes et anisotropes peut être obtenue en contrôlant avec précision les conditions de refroidissement (pression, vitesse de refroidissement, direction de dissipation de la chaleur).

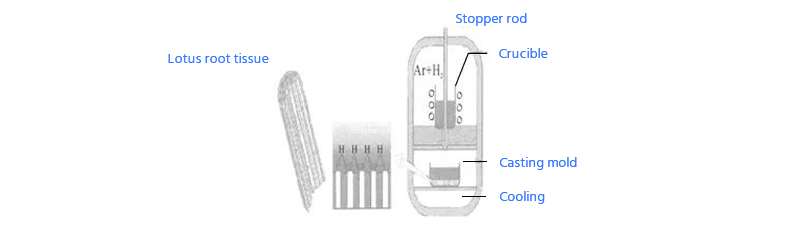

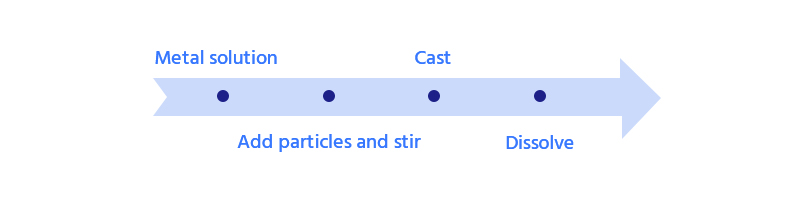

2.6 Méthode d’alimentation par billes

La méthode d’ajout de matériau à billes consiste à ajouter des particules ou des billes creuses dans l’alliage d’aluminium, à fondre et à renforcer l’agitation. Et couler alors que la masse fondue est encore en écoulement relatif pour obtenir le composite d’alliage d’aluminium et de particules. Ensuite, les particules solubles dans le collectif d’alliage d’aluminium sont dissoutes et éliminées, et enfin une mousse d’aluminium poreuse connectée est obtenue.

Le déroulement du processus est à peu près le suivant :

Caractéristiques : La tension superficielle du métal liquide est élevée et les particules ou les boules creuses ne peuvent pas être complètement mouillées, de sorte que les espaces entre les particules ne peuvent pas être complètement remplis. La continuité structurelle de la mousse d’aluminium obtenue est médiocre.

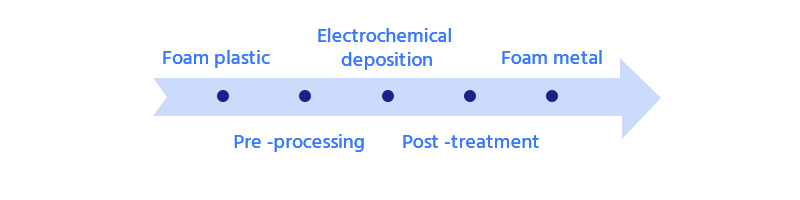

3. Dépôt de métal

3.1 Électrodéposition

Le principe est que la mousse d’aluminium est galvanisée dans une solution d’aluminium alkyle avec du plastique mousse prétraité comme cathode et une plaque d’aluminium pur industriel comme anode.

Procédé de procédé de flux d’électrodéposition :

Caractéristiques : structure de pore facile à contrôler, petite taille de pore, taille de pore uniforme, porosité élevée, et ses caractéristiques d’isolation thermique et d’amortissement sont meilleures que celles de la mousse d’aluminium produite par la méthode de coulée. Cependant, cette méthode a un processus long, un fonctionnement compliqué, un coût légèrement élevé et une épaisseur de produit limitée, de sorte que sa popularisation et son application sont limitées.

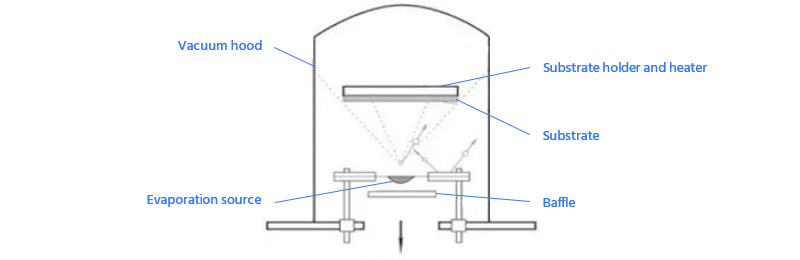

3.2 Méthode de dépôt par évaporation en phase vapeur

Cette méthode consiste à évaporer lentement l’aluminium métallique dans une atmosphère hautement inerte (102 ~ 104Pa). Les atomes de métal évaporés entrent en collision et se dispersent avec les molécules de gaz inertes, perdant rapidement de l’énergie cinétique. Ce processus est illustré dans la vue macroscopique lorsque la température de la vapeur métallique diminue. Ensuite, les atomes métalliques évaporés se combinent les uns avec les autres pour former des amas atomiques avant d’atteindre le substrat, de sorte que la " fumée métallique " peut être vue dans le processus d’évaporation. Ces amas continuent à se refroidir et à se déposer sur le substrat avec un gaz inerte. Parce que les atomes à basse température sont difficiles à migrer ou à diffuser, les particules de " fumée métallique " sont empilées de manière lâche pour former une structure de mousse creuse.

Schéma de principe du processus :

Schéma de principe du procédé de dépôt par évaporation en phase vapeur

Caractéristiques : La formation de mousse métallique est affectée par de nombreux facteurs, tels que les matériaux métalliques, la puissance de chauffage, la pression du gaz inerte, le type de réchauffeur de source de vaporisation et sa distance par rapport au substrat, et les matériaux du substrat. La puissance de chauffage, la pression du gaz inerte et le débit du gaz inerte sont les paramètres de contrôle les plus importants.

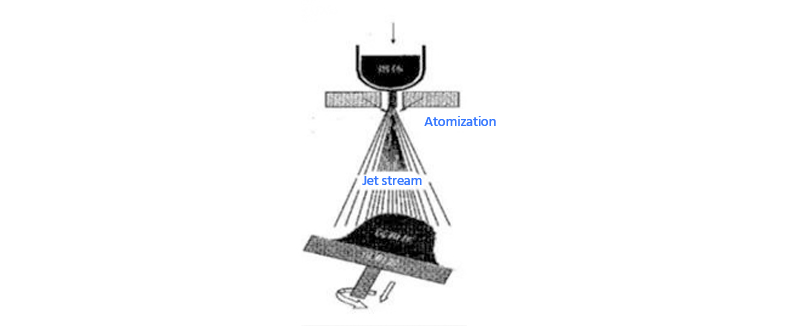

3.3 Dépôt par éclaboussures

Le dépôt par éclaboussures consiste à pulvériser uniformément la poudre avec un gaz inerte sur l’alliage d’aluminium métallique en utilisant la technologie de pulvérisation. Ensuite, il est chauffé au point de fusion du métal, de sorte que le gaz ajouté au métal se dilate et forme des trous uniformément répartis et denses. Après refroidissement, il est composé de produits en aluminium mousse avec un réseau dense.

Schéma du principe du processus :

Schéma de principe du dépôt par éclaboussures

Caractéristiques : En contrôlant la pression partielle du gaz inerte en dépôt, la fraction volumique des pores du produit obtenu peut être contrôlée.

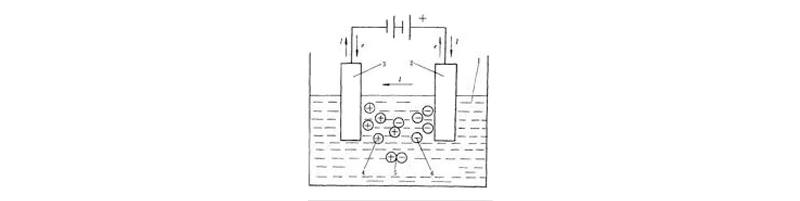

3.4 Galvanoplastie au sel fondu

La mousse d’aluminium est préparée par électrodéposition dans du sel fondu avec du plastique expansé comme cathode et une plaque d’aluminium comme anode.

Schéma du principe du processus :

Schéma de principe du processus de galvanoplastie

Caractéristiques : l’aluminium mousse a une porosité élevée et des pores uniformes.

4. Autres

Les méthodes suivantes sont principalement utilisées pour la recherche scientifique ou la production d’essais en petits lots, et ne sont pas largement utilisées dans la production industrielle.

4.1 Méthode de moussage secondaire

La méthode de moussage secondaire est une méthode de préparation de la mousse d’aluminium qui combine les avantages de la méthode de moussage par métallurgie des poudres et de la méthode de moussage à l’état fondu. Le processus technique consiste à ajouter un agent augmentant la viscosité (Ca, Al2O3, etc.) dans l’aluminium fondu et à le mélanger uniformément. Ajouter l’agent moussant (TiH2 prétraité) dans des conditions de température et de viscosité appropriées. Il est uniformément dispersé et la masse fondue est coulée dans le moule pour un refroidissement et une solidification rapides avant que le TiH2 ne soit décomposé pour obtenir un précurseur moussant. Lorsque le précurseur moussant est chauffé à une certaine température, le TiH2 dans le précurseur commence à se décomposer et à mousser, et enfin la mousse d’aluminium est préparée.

4.2 Méthode de la boule creuse en métal

La méthode consiste à former une structure poreuse en liant des sphères creuses métalliques ensemble par frittage. Les sphères creuses métalliques peuvent être obtenues par synthèse chimique et électrodéposition d’une couche de métal à la surface des sphères polymères, puis les sphères polymères sont éliminées.

Il existe de nombreux processus de préparation de la mousse d’aluminium, et chaque méthode a ses propres avantages et inconvénients. Dans la production pratique, la méthode de moussage à l’état fondu, la méthode de moulage par percolation, la méthode de moussage par métallurgie des poudres et la méthode électrochimique sont largement utilisées. D’autres procédés sont principalement utilisés pour la recherche scientifique ou la production d’essais en petits lots.

Application de la mousse d’aluminium

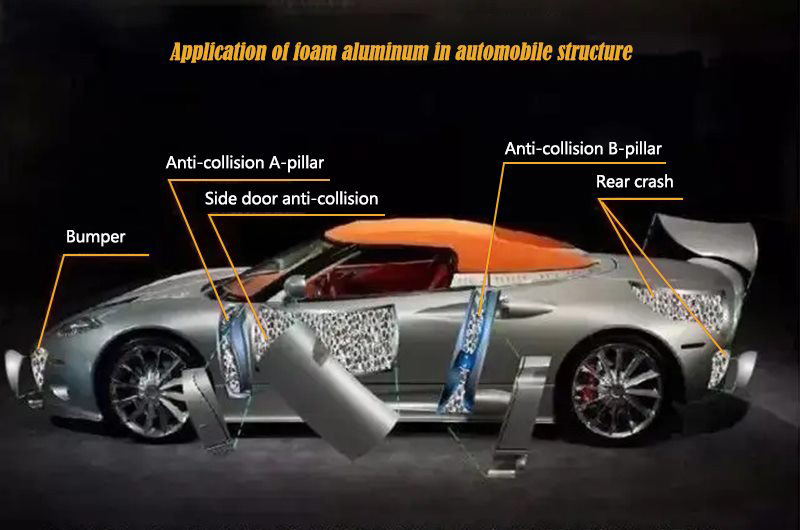

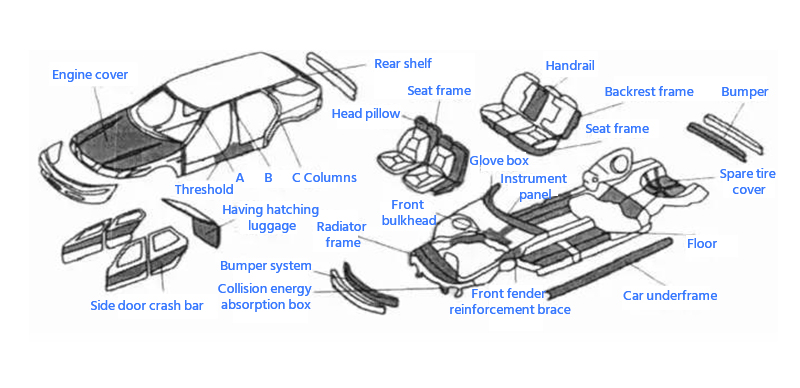

Application de la mousse d’aluminium dans les voitures

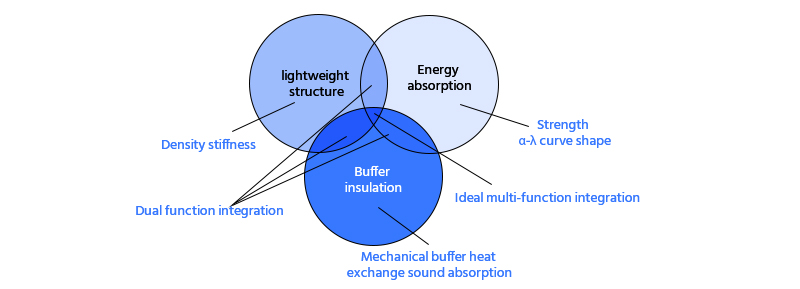

L’application de la mousse d’aluminium dans l’industrie automobile comprend principalement une structure légère, une structure d’absorption d’énergie et une structure de transfert de chaleur amortissante, comme le montre la figure ci-dessous. Les trois cercles représentent différents domaines d’application, et les caractères à l’extérieur du cercle illustrent les avantages et les caractéristiques de la mousse d’aluminium correspondant aux trois domaines d’application. La partie chevauchante de deux cercles représente l’intégration à double fonction de la mousse d’aluminium. L’application idéale est l’intégration multifonction représentée par la coïncidence de trois cercles.

Cette mousse d’aluminium est produite par la méthode du " soufflage de gaz dans du métal liquide ". Dans ce processus, le matériau de la matrice (aluminium forgé ou alliage d’aluminium moulé) est généralement fondu avec un équipement de coulée traditionnel, puis 10% ~ 30% (vol) d’agent augmentant la viscosité (particules SiC ou Al2O3) sont ajoutés, et l’agent augmentant la viscosité est uniformément réparti en agitant dans un agitateur.

Versez le mélange fondu dans un récipient avec un entonnoir et injectez le gaz dans l’agitateur à travers une petite buse pour former de petites bulles dispersées. La taille des bulles peut être contrôlée en ajustant le débit de gaz, la conception de l’agitateur (nombre et taille des buses) et la vitesse de mélange. Les bulles remontent à la surface et s’accumulent.

Les particules de céramique entourées de bulles peuvent stabiliser la paroi des pores et retarder la coalescence des bulles avec des interfaces appropriées ; Dans le même temps, il peut également augmenter la viscosité de fusion et ralentir le taux d’augmentation des bulles. La mousse métallique liquide est transportée à travers la bande transporteuse et refroidie et solidifiée en même temps pour obtenir une mousse à cellules fermées.

La densité relative de la mousse est principalement influencée par les paramètres du processus, tels que la vitesse d’agitation, le débit de gaz, le nombre de particules dans la masse fondue et les conditions de solidification. En tant que charge de produits automobiles, la mousse d’aluminium a été largement utilisée dans les automobiles allemandes GAOFISHER.

La mousse d’aluminium Chalco a d’excellentes performances. Le capot moteur en aluminium mousse Chalco peut résister à l’impact d’une forme de tête de 11 m/s, ce qui peut protéger efficacement les passagers. La boîte d’absorption d’énergie d’impact remplie d’aluminium Chalco peut résister à l’impact de 5 m / s.

La résistance à la flexion des colonnes A et B remplies de mousse d’aluminium Chalco est trois fois supérieure à celle des colonnes creuses. La mousse d’aluminium Chalco peut couler une structure nervurée complexe, simplifiant ainsi la conception des moules et les méthodes de traitement.

Principaux paramètres de performance de la mousse d’aluminium Chalco :

densité relative ρ/ρS=0,02GPa~0,2GPa,

Module de Young E=0,02GPa~210GPa,

module de cisaillement G = 0,01 GPa ~ 1,0 GPa,

module de flexion Ef=0.03GPa~3.3GPa,

coefficient de Poisson υ= 0,31~0,34,

Résistance à la compression σ C = 0,04 MPa ~ 7,0 MPa,

résistance à la traction σ T = 0105MPa ~ 8,5 MPa,

conductivité thermique λ= 0,3W/(m・K)~10W/(m・K).

L’application de pièces automobiles en structure sandwich en mousse d’aluminium dans les voitures est illustrée dans la figure.

En plus des applications identifiées dans la figure, la mousse d’aluminium peut également être utilisée dans la structure d’absorption d’énergie d’impact entre la poutre longitudinale avant, la poutre longitudinale arrière, le pare-chocs et le châssis, les appareils internes et les pièces décoratives, l’aile, la plaque de recouvrement supérieure, la poutre longitudinale du couvercle supérieur, le diaphragme arrière, la bielle, le piston, le bras de commande inférieur, l’engrenage de transmission, le bloc-cylindres, cylindre de frein, piston, silencieux, etc.

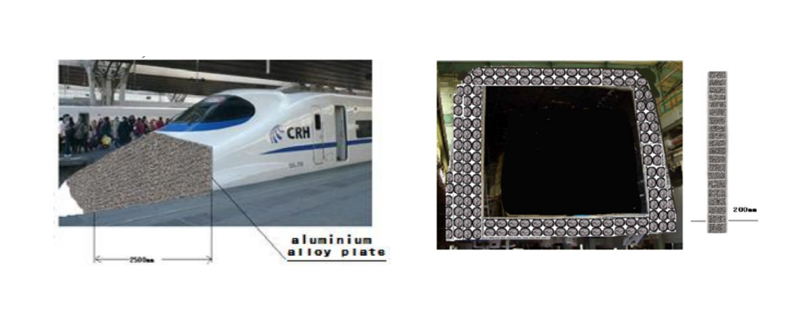

Application de la mousse d’aluminium dans les trains à grande vitesse et les transports

Structure anti-crash d’un train à grande vitesse

Il existe un grave danger caché de sécurité de collision des trains à grande vitesse, en raison de l’absence de structure anti-collision efficace. À l’aide d’une colonne d’absorption d’énergie en aluminium remplie de mousse d’aluminium fabriquée une structure anti-collision de tête de locomotive illustrée ci-dessous, une structure anti-collision entre les wagons illustrée ci-dessous, lorsque la vitesse du train est inférieure à 70 km, la structure anti-collision peut absorber toute l’énergie d’impact, de sorte que le train s’amortira et s’arrêtera, afin d’assurer la sécurité des passagers.

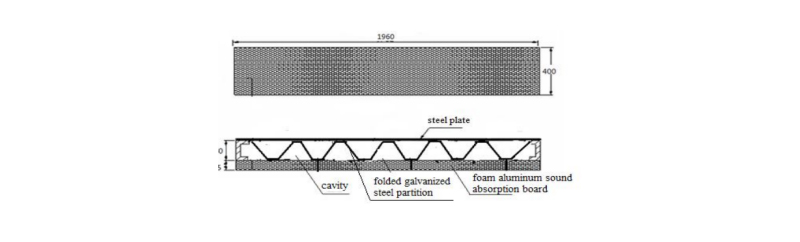

Le mur antibruit en mousse d’aluminium sur une ligne ferroviaire à grande vitesse

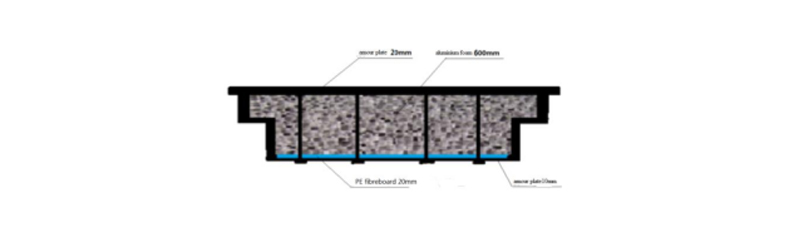

Le mur acoustique de la ligne ferroviaire à grande vitesse est actuellement un produit contrefait, sa boîte d’absorption acoustique est de 140 mm d’épaisseur, adaptée à la fréquence de 100 ~ 200Hz de bruit à basse fréquence, n’a pas la fonction d’absorption acoustique et de réduction du bruit, mais le bruit de la ligne ferroviaire à grande vitesse est à haute fréquence (fréquence de 1000 ~ 2000Hz). La caisse de résonance en mousse d’aluminium est composée d’un panneau d’insonorisation en aluminium expansé de 10 ~ 15 mm d’épaisseur et d’un panneau de cloison en acier galvanisé de type plié au milieu, sa cavité est de 0 ~ 30 mm. Le fond de panier est constitué d’une plaque galvanisée de 1 mm d’épaisseur, comme indiqué ci-dessous. Ce type de barrière acoustique pour adapter la fréquence du bruit du train à grande vitesse de 500Hz ~ 2000Hz, peut être réduit de plus de 20 dB de bruit.

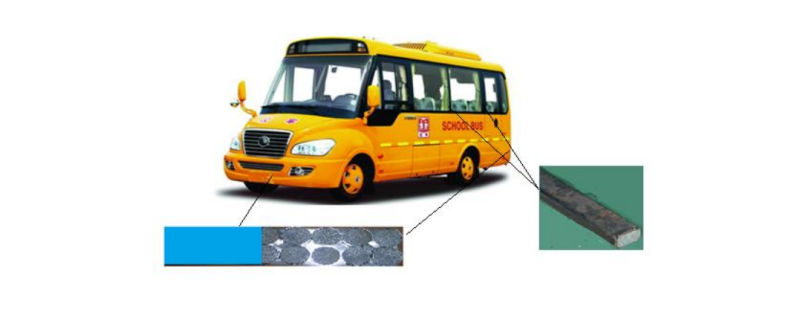

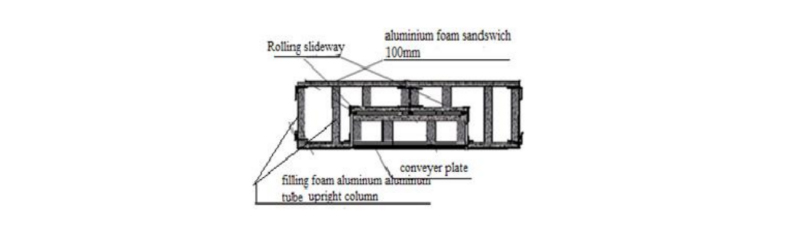

Autobus scolaire de sécurité en mousse d’aluminium

Avant et après la poutre anti-collision de l’autobus scolaire de sécurité est fabriquée à l’aide d’une colonne d’absorption de tube d’aluminium remplie de mousse d’aluminium, sa surface est constituée d’une plaque d’acier de 1 ~ 2 mm d’épaisseur. La poutre anti-collision peut absorber la majeure partie de l’énergie d’impact lors de la collision avec un autobus scolaire. La colonne verticale du corps et la poutre transversale sont faites d’un tube d’acier carré rempli de mousse d’aluminium, sa capacité d’anti-retournement sera doublée.

Le mur antibruit en mousse d’aluminium sur autoroute

Le mur antibruit en mousse d’aluminium a été construit dans de nombreuses villes, le panneau d’absorption en mousse d’aluminium est

800mmx 2000mm, sa cavité 70mm, le bruit peut être diminué de 20dB.

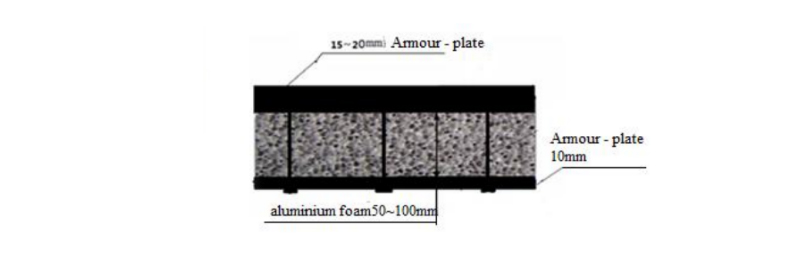

Application de la mousse d’aluminium dans l’industrie militaire

Couvercle de trou d’homme pour missiles légers

Le couvercle du trou d’homme de missile en béton armé, son poids atteint plus de 600 tonnes, très lourd, difficulté d’ouverture et de fermeture. Le nouveau couvercle de trou d’homme de missile en plaque de blindage et en mousse d’aluminium, peut rendre la résistance anti-explosion supérieure à 10000Mpa, la capacité de perçage anti-blindage que le couvercle d’origine, et son poids être réduit à 1/6.

Pont à grande portée à montage rapide en mousse d’aluminium en temps de guerre

En temps de guerre, les forces blindées ont besoin d’un pont de soutien rapide pour traverser la rivière et le fossé. Le pont de support à montage rapide au pays et à l’étranger est en acier, sa longueur maximale est de 53 mètres. Le pont de 70 mètres de long peut être fabriqué en mousse d’aluminium, comme indiqué ci-dessous.

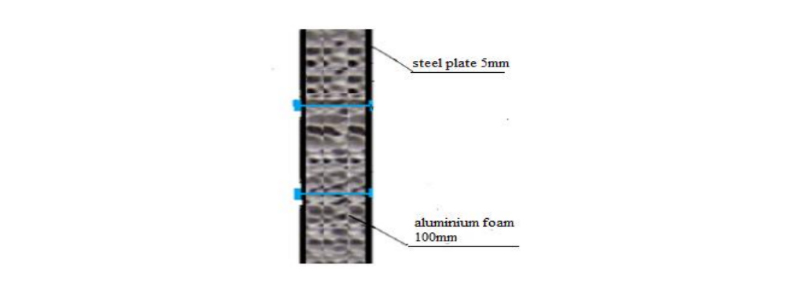

Porte à explosion légère

La porte antidéflagrante existante adopte une structure en béton armé et en tôle d’acier, son épaisseur totale est de 300 ~ 400 mm. La capacité antidétonante maximale de la porte d’explosion est d’environ 3Mpa, mais son poids est de 20 ~ 30 tonnes, donc la difficulté d’ouverture et de fermeture. La structure de porte légère antidéflagrante en mousse d’aluminium, ses panneaux sont en tôle d’acier au carbone de 5 mm d’épaisseur et la mousse d’aluminium intermédiaire a une épaisseur d’environ 100 mm. La capacité antidétonante de ce type de porte d’explosion 870 atteint plus de 1000Mpa, mais son poids est réduit à plusieurs tonnes.

Pont d’envol sandwich en mousse d’aluminium du porte-avions

Lorsque l’avion a atterri sur le pont d’envol du porte-avions, en raison de l’effet de rebond, il ne peut pas être facilement arrêté par la fixation du câble, ce qui fait que certains avions ne peuvent pas s’arrêter sur le pont. En utilisant le pont d’envol sandwich en mousse d’aluminium, la hauteur de rebond de l’avion est réduite de plus de 50%, assurant une glisse en douceur de l’avion, augmentant ainsi le risque d’être arrêté par la fixation du câble. De plus, la résistance aux explosions et la capacité de combat antimissile seront considérablement améliorées.

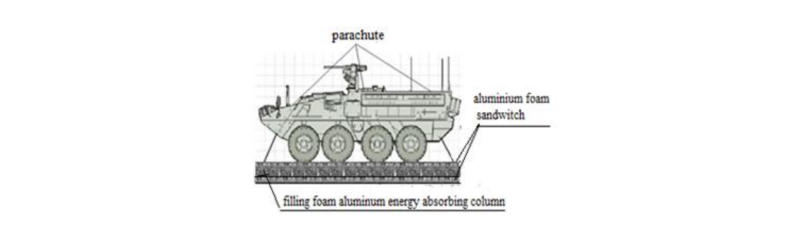

Table tampon aéroportée pour équipement lourd en mousse d’aluminium

L’équipement russe aéroporté de 20 tonnes adopte un gros ballon de 4 mètres de haut, ne se stabilise pas à l’atterrissage. À l’aide de la colonne d’absorption d’énergie en tube d’aluminium en mousse de remplissage, le tampon aéroporté d’équipement lourd peut être fabriqué comme indiqué ci-dessous, sa hauteur est d’environ 500 mm, 20 tonnes d’équipement peuvent être larguées, pour assurer l’atterrissage en douceur et l’équipement de sécurité.