Que vous soyez un débutant en extrusion d’aluminium ou un concepteur d’extrusion expérimenté, il est essentiel de comprendre comment les matrices d’extrusion sont conçues pour créer différentes formes de profil et comment ces différences affectent les coûts de fabrication des matrices.

Qu’est-ce qu’une matrice d’extrusion ?

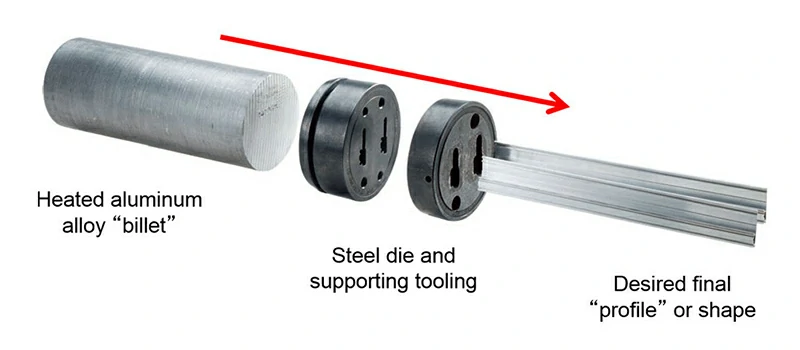

Une matrice d’extrusion est essentiellement une plaque d’acier épaisse et circulaire avec une ou plusieurs ouvertures utilisées pour former la forme souhaitée. Ils sont généralement fabriqués à partir d’acier à outils H-13 et traités thermiquement pour résister à la pression et à la chaleur générées lorsque l’aluminium chaud passe à travers la matrice.

L’aluminium peut sembler mou, mais en réalité, une pression énorme est nécessaire pour pousser une billette d’aluminium solide à travers une matrice poreuse et solide pour créer la forme souhaitée.

Par exemple, pousser une billette d’aluminium à travers une presse de 8 pouces (environ 20 cm) nécessite une force de 100 000 à 125 000 psi.

Pour mettre cela en perspective, une buse de lavage de voiture à haute pression pulvérise de l’eau à environ 2 500 psi, et l’augmentation de la pression à 5 000 psi peut détruire les briques d’un bâtiment.

Catégories de profils de matrice

Bien que l’extrusion d’aluminium puisse créer de nombreuses formes, les matrices utilisées sont divisées en trois catégories : les matrices pleines, les matrices semi-creuses et les matrices creuses.

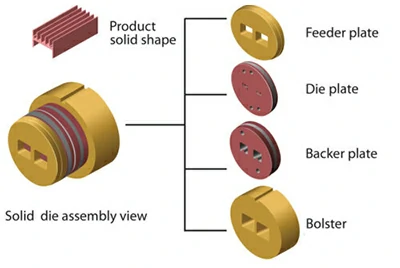

Matrices solides

Les matrices pleines sont utilisées pour créer des formes finales sans vides ou ouvertures fermés, tels que des tiges, des poutres ou des angles. Par conséquent, le coût de fabrication des matrices solides est généralement inférieur à celui des autres types de matrices.

Contactez-nous dès maintenant

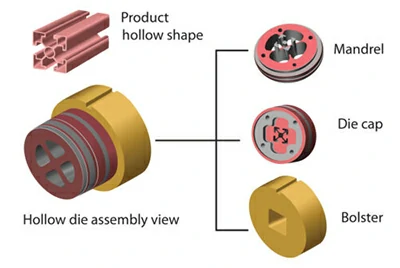

Matrices creuses

Les matrices creuses sont utilisées pour produire des profilés avec un ou plusieurs vides, tels que des tubes simples avec un seul vide ou des profils complexes avec plusieurs vides fins.

Contactez-nous dès maintenant

En raison des composants supplémentaires, les matrices creuses ont des coûts de matériaux et de matrices plus élevés, et généralement, plus il y a de vides, plus le coût est élevé.

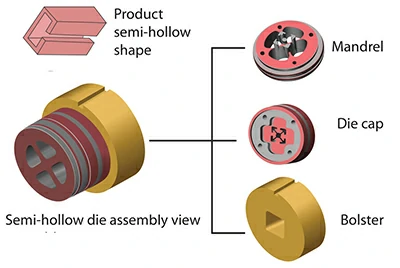

Matrices semi-creuses

Les matrices semi-creuses créent des profils qui sont presque creux, avec des vides partiellement fermés.

Contactez-nous dès maintenant

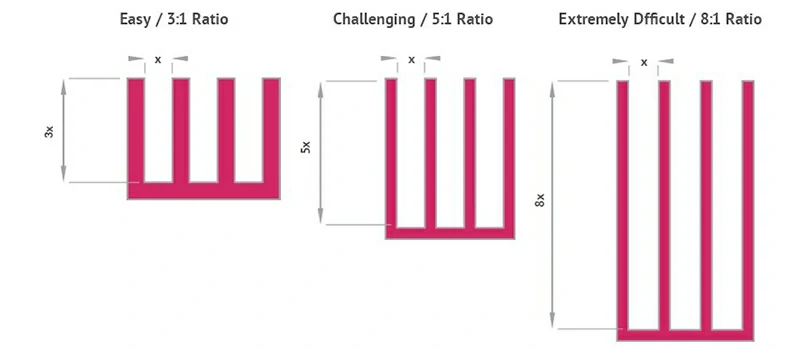

Exemple de rapport de langue

Les matrices pleines peuvent également avoir des vides partiellement fermés, mais la différence réside dans le rapport entre la surface du vide et l’espace à la connexion entre la languette et le corps de la matrice. Ce rapport s’appelle le rapport de languette.

Le rapport de languette des matrices semi-creuses est plus élevé que celui des matrices solides, ce qui augmente la complexité de fabrication et, par conséquent, le coût.

Outils d’assistance

Les matrices nécessitent des outils de support robustes pour assurer un alignement correct et la sécurité pendant le traitement. Les principaux outils de support comprennent l’anneau de matrice, la plaque de support, la plaque d’espacement et la plaque d’espacement auxiliaire.

- Anneau de matrice : Enveloppe la tête de filière, fournissant un support et un alignement pour garantir que la tête de filière reste dans la bonne position pendant l’extrusion.

- Plaque de support : Renforce la matrice, résiste à la pression des billettes, et est généralement deux à trois fois plus épaisse que la matrice.

- Plaque d’espacement : Fournit un soutien, un alignement et une répartition uniforme de la pression.

- Plaque d’espacement auxiliaire : Utilisée lorsque le jeu de matrices est trop court, allongeant la longueur du jeu de matrices pour répondre aux exigences.

Matrices d’emboutissage

Le processus d’extrusion de l’aluminium repose sur des outils sous pression pour contrôler la température et pousser l’aluminium à travers la matrice.

Les principaux composants de la matrice de presse comprennent le mandrin, le bloc d’extrusion, le conteneur, la doublure, le curseur de matrice et le fer à cheval.

- Mandrin : Étend la plage de mouvement de l’outil d’emboutissage et aide à déplacer la billette.

- Bloc d’extrusion : Protège le mandrin et répartit uniformément la pression.

- Conteneur : Maintient la température optimale de la billette d’aluminium.

- Doublure du conteneur : Réduit l’usure et améliore les performances.

- Curseur de matrice : Soutient la presse et assure l’alignement.

- Fer à cheval : Fixe et aligne l’anneau de matrice.

Une conception et un entretien appropriés de l’outil sont essentiels pour optimiser les performances d’extrusion et minimiser les temps d’arrêt.

Conception de matrice d’extrusion d’aluminium

Une conception efficace de la matrice est un aspect clé du processus d’extrusion de l’aluminium, car elle a un impact direct sur la qualité, l’efficacité et la rentabilité.

En pratique, le processus de conception repose fortement sur l’expérience et l’intuition du designer. Cependant, les concepteurs tiennent toujours compte de plusieurs principes et techniques clés dans la conception de chaque matrice.

- Assurer un flux de matériau uniforme est crucial pour maintenir la qualité de l’extrusion et la durée de vie de la matrice.

- Pour réduire les défauts tels que les turbulences et le gauchissement, le flux de matériau peut être optimisé en ajustant la longueur du palier de la matrice, la longueur de la surface de la matrice et la conception du canal d’écoulement.

- Les longueurs d’appui plus longues conviennent aux zones plus épaisses pour ralentir le débit, garantissant que les zones épaisses et minces s’écoulent de manière synchrone.

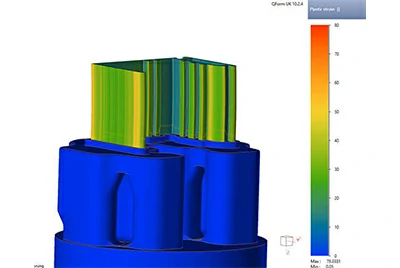

- L’analyse par éléments finis (FEA) peut simuler le processus d’extrusion et aider à identifier à l’avance les problèmes potentiels.

- La gestion thermique est essentielle ; La matrice doit avoir des systèmes de refroidissement et de chauffage pour maintenir des températures stables et prévenir les défauts causés par les fluctuations de température.

- L’ingénierie de surface, telle que la nitruration et le chromage, peut améliorer la résistance à l’usure et la durée de vie de la matrice, assurant un processus d’extrusion en douceur.

- Le choix de matériaux comme le H13, qui offrent une excellente conductivité thermique et une excellente résistance à l’usure, garantit un fonctionnement à long terme de la matrice.

Chez Chalco, nous fabriquons nos propres matrices et achetons également des matrices auprès de fabricants de matrices indépendants.

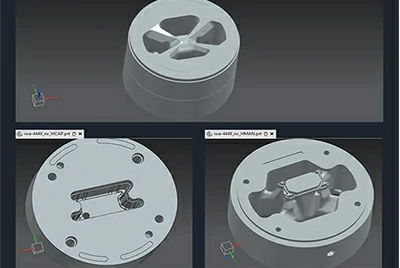

Nous développons des outils d’aide à la conception pour réaliser une conception efficace des matrices d’extrusion, corriger les matrices pour optimiser l’efficacité de la production et étudier les performances des matrices.

Nous améliorons continuellement nos processus de fabrication afin de réduire vos coûts en utilisant les méthodes suivantes :

- Simulation de flux de matériaux dans les matrices

- Intégration avec des systèmes de conception assistée par ordinateur pour calculer la résistance à l’écoulement aux ports, la déflexion du mandrin et les contraintes dans la bande

- Traitement thermique des aciers à outils

- Traitement de surface des matrices à l’aide de méthodes telles que la nitruration, la nitruration et la cémentation, le dépôt chimique en phase vapeur et le dépôt en phase vapeur plasma.

Coût de la matrice d’extrusion d’aluminium

La complexité de la matrice est un facteur clé dans la détermination du coût des extrusions d’aluminium. Il existe également certaines limites à la réduction des prix unitaires en augmentant les quantités.

Le coût des matrices d’extrusion d’aluminium est influencé par plusieurs facteurs, et les points suivants doivent être pris en compte :

- Une conception efficace des matrices et une planification des processus sont essentielles pour réduire les coûts globaux.

- Des outils de conception avancés, tels que les réseaux neuronaux basés sur les fonctionnalités et les systèmes de CAO, permettent d’optimiser le processus de conception, en réduisant les erreurs et les retouches.

- L’entretien et les réparations réguliers de la matrice permettent de prolonger la durée de vie de la matrice et de réduire les temps d’arrêt et les coûts liés aux pannes.

- Le choix des matériaux doit équilibrer les coûts de production initiaux, les performances et la durée de vie de la matrice.

- Les aciers à outils de haute qualité comme le H13, bien que plus chers au départ, permettent d’économiser sur les temps d’arrêt et les coûts de maintenance à long terme en raison de leur excellente résistance à l’usure et de leur durabilité.

- La complexité des profilés augmente les coûts des matrices, la complexité des processus de fabrication et les dépenses de maintenance.

- Des volumes de production élevés peuvent rendre plus rentable l’investissement dans des matériaux ou des processus de matrice plus coûteux, réduisant ainsi le coût unitaire.

Pour équilibrer les coûts et les performances, les fabricants adoptent généralement des stratégies de réduction des coûts, telles que :

- Utiliser des profils de matrice standardisés dans la mesure du possible

- Optimisation de la conception des matrices pour améliorer le flux de matériaux et réduire l’usure

- Mettre en œuvre des plans de maintenance préventive et de reprise pour prolonger la durée de vie de la matrice.

Fabricants de matrices d’extrusion d’aluminium

- Chalco : Propose principalement des produits en aluminium et la fabrication de matrices d’extrusion, ainsi que des équipements de traitement de l’aluminium.

- Hydro Extrusion North America : Fournit des matrices d’extrusion d’aluminium et des services de formage, avec plusieurs installations de fabrication.

- Alcoa Corporation : Un leader mondial dans la production d’aluminium, offrant également des solutions de matrices d’extrusion d’aluminium.

- Exlabesa Aluminium : Fournit des matrices et des profilés d’extrusion d’aluminium, largement utilisés dans diverses industries, notamment la construction et l’automobile.

- Franz A. Wagner GmbH : Spécialisée dans les matrices d’extrusion d’aluminium sur mesure, largement utilisées dans différentes industries.

- SMS Group : Propose des matrices d’extrusion d’aluminium et des solutions complètes de traitement de l’aluminium, l’un des principaux fournisseurs d’équipements au monde.

Choisissez Chalco pour notre technologie de pointe et nos services à guichet unique pour répondre sans effort à vos besoins en matière d’extrusion d’aluminium. Cliquez ici pour nous contacter pour une assistance professionnelle !

Devis rapide

Normes et meilleures pratiques de l’industrie

Le respect des normes et des meilleures pratiques de l’industrie est crucial pour garantir la qualité, la sécurité et la conformité réglementaire des produits.

Parmi les principales organisations et associations responsables de l’établissement de ces directives pour l’industrie de l’extrusion d’aluminium, citons :

Le processus d’extrusion comprend généralement les étapes suivantes

- Préchauffage des billettes : La billette d’aluminium (bûche cylindrique solide) est préchauffée à la température requise, généralement autour de 700-930 °F (370-500 °C), selon l’alliage, pour obtenir la plasticité nécessaire à l’extrusion.

- Chargement du conteneur : La billette préchauffée est chargée dans un conteneur chauffé, qui fait partie de la presse d’extrusion.

- Avancement de l’emboutissage : Une presse à emboutir hydraulique applique une pression immense, généralement entre 1 000 et 15 000 tonnes, forçant l’aluminium ramolli à travers l’ouverture de la matrice.

- Extrusion du profilé : Lorsque l’aluminium est poussé à travers la matrice, il prend la forme de l’ouverture de la matrice, formant le profil souhaité.

- Refroidissement et traitement du profil : Le profil extrudé est refroidi à l’air ou à l’eau, puis transféré pour d’autres traitements, tels que l’étirement, l’usinage et le traitement de surface.

Tout au long du processus d’extrusion, la matrice joue un rôle crucial dans le maintien de la précision dimensionnelle, de la finition de surface et de la qualité globale du produit.

Des facteurs tels que la conception de la matrice, le flux de matériaux et la gestion thermique affectent considérablement la qualité et l’efficacité de l’extrusion.

Combien de temps durent les matrices d’extrusion ?

La conception des profilés (tels que des parois minces, des formes déséquilibrées et des pieds saillants) peut entraîner une accumulation de chaleur et une pression inégale, qui sont les principaux facteurs réduisant la durée de vie de la matrice.

Les concepteurs de machines d’extrusion expérimentés créent des matrices appropriées pour contrôler les déséquilibres de chaleur et de pression et réduire la vitesse d’extrusion afin de prolonger la durée de vie de la matrice, mais en fin de compte, les matrices doivent être remplacées. Heureusement, la plupart des machines d’extrusion peuvent supporter le coût du remplacement de la matrice.

Cependant, les concepteurs doivent comprendre quelles décisions de conception auront l’impact le plus significatif sur les coûts initiaux des matrices avant d’envoyer les conceptions à la machine d’extrusion d’aluminium.

L’ajustement de la conception des profilés, des paramètres de tolérance et des matériaux d’alliage peut permettre d’économiser des milliers de dollars en coûts de matrice.

Maintenance et dépannage

L’entretien et le dépannage appropriés des matrices d’extrusion d’aluminium sont essentiels pour garantir des performances stables, maximiser la durée de vie des matrices et minimiser les temps d’arrêt.

Voici quelques problèmes courants de matrices et de pratiques de maintenance :

- Au fil du temps, les ouvertures de la matrice s’usent en raison de la pression et de la température élevées. Une inspection et un entretien réguliers peuvent prolonger la durée de vie.

- Les rayures et l’accumulation sur la surface de la matrice peuvent affecter la qualité du profil. Un nettoyage et un traitement de surface appropriés peuvent atténuer ces problèmes.

- Un chauffage ou un refroidissement inégal peut provoquer une déformation ou un flux de matériau irrégulier. Un bon système de gestion thermique est essentiel.

- Un mauvais alignement ou un support inadéquat des composants de la matrice peut affecter la précision dimensionnelle et raccourcir la durée de vie de la matrice, nécessitant des ajustements d’alignement réguliers.

- Un plan de maintenance préventive complet, comprenant des inspections et un nettoyage réguliers, peut prolonger considérablement la durée de vie de la matrice et réduire les temps d’arrêt.

- Des outils de diagnostic avancés (tels que l’analyse par éléments finis) permettent d’identifier les causes profondes et de fournir des solutions efficaces.

Collaboration et communication

La réussite des projets d’extrusion d’aluminium nécessite généralement les efforts combinés de diverses parties prenantes, notamment les concepteurs de matrices, les fabricants, les extrudeurs et les utilisateurs finaux.

Une communication et une coordination efficaces sont essentielles pour atteindre les résultats souhaités.

Concepteurs : Les concepteurs de matrices sont essentiels pour transformer les exigences du produit en conceptions de matrices optimisées qui répondent aux objectifs de performance, de qualité et de coût. Une collaboration étroite avec les fabricants et les extrudeurs garantit la compatibilité avec les processus existants.

Fabricants : Les fabricants de matrices apportent leur expertise dans la fabrication de matrices, la sélection des matériaux et les processus de production. Ils veillent à ce que la conception puisse être fabriquée dans le respect des tolérances et des normes de qualité.

Extrudeuses : Les extrudeuses ont une connaissance approfondie des processus d’extrusion, y compris les capacités de presse, les besoins en matière de matrices et les paramètres de processus. Leur contribution garantit que la matrice répond aux conditions d’extrusion et aux exigences de production.

Utilisateurs finaux : Les utilisateurs finaux fournissent des informations clés sur les exigences fonctionnelles, de performance et d’application, qui doivent être intégrées à la conception et au processus.

Une communication ouverte et un échange régulier d’information entre les intervenants aident à cerner et à résoudre les problèmes potentiels dès le début du projet.

Cette collaboration garantit le succès de la conception et de la fabrication des matrices tout en favorisant l’amélioration continue et l’innovation dans l’industrie de l’extrusion d’aluminium.

Tendances émergentes et développements futurs

L’industrie de l’extrusion d’aluminium est en constante évolution, sous l’impulsion des progrès technologiques, de l’évolution de la demande du marché et de la volonté d’améliorer l’efficacité, la précision et la durée de vie des matrices.

Voici quelques tendances émergentes et développements futurs qui façonnent le paysage de la technologie d’extrusion d’aluminium :

- L’intelligence artificielle et l’apprentissage automatique sont utilisés pour optimiser la conception des matrices et les processus, améliorer l’efficacité, réduire les déchets, prédire les meilleurs paramètres d’extrusion et permettre la maintenance prédictive.

- Bien que de nouveaux revêtements soient continuellement développés, d’après notre expérience, leur faisabilité et leur rentabilité doivent encore être validées dans la plupart des applications.

- Les technologies de fabrication additive, telles que la fusion sélective par laser (SLM), sont utilisées pour créer des diegéométries complexes, améliorer la gestion thermique et augmenter l’efficacité de la production.

- Les logiciels de simulation avancés et les technologies de modélisation sont largement appliqués dans la conception des matrices pour aider à prédire le flux de matériaux, le comportement thermique et à optimiser les itérations de conception, améliorant ainsi l’efficacité et la rentabilité.

- L’industrie de l’extrusion d’aluminium favorise des pratiques durables d’économie d’énergie en optimisant les conceptions, en explorant des matériaux et des processus de fabrication alternatifs et en mettant en œuvre des stratégies de recyclage et de réutilisation.

Ces avancées poussent l’industrie de l’extrusion d’aluminium vers une précision, une efficacité et une durabilité accrues, répondant ainsi aux demandes changeantes de secteurs tels que l’automobile, l’aérospatiale et la construction.