Si buscas reducir el peso entre un 20 y un 30% frente a las aleaciones de aluminio o reemplazar el titanio en estructuras altamente cargadas manteniendo la vida útil y la rigidez por fatiga, los compuestos de matriz de aluminio cerámico de alta resistencia (Al-MMC) pueden ser una solución práctica.

Chalco proporciona grados certificados ya utilizados en C919, carcasas de baterías para vehículos eléctricos y componentes ferroviarios.

- Sustituye las vigas o puntales de titanio para reducir el peso en un ~30%

- Un 20% más de límite elástico frente al aluminio convencional 2xxx/7xxx bajo las pruebas GB/T 228.1

- Probado en cajas de baterías para C919 y EV, con informes completos de pruebas y lotes rastreables

Chalco ofrece soluciones personalizadas de matriz de aluminio cerámico de alta resistencia

Integramos partículas nanocerámicas in situ en varios grados de aleación de aluminio—utilizando aluminio como matriz y nanocerámicas como refuerzo—y controlamos con precisión su contenido y distribución.

Esto permite la creación de compuestos de matriz cerámica de aluminio adaptados con alta resistencia, alta ductilidad, alta rigidez o altas propiedades de amortiguación, cumpliendo los objetivos de rendimiento de aplicaciones aeroespaciales, automotrices y ferroviarias.

- Opciones de matriz: Soporta sistemas de aleación 2xxx, 6xxx y 7xxx, equilibrando resistencia, ductilidad, resistencia a la corrosión y mecanizabilidad.

- Control de partículas: Ajustar la fracción volumétrica, tamaño, morfología y distribución de las nanocerámicas para lograr diferentes enfoques, desde la resistencia al desgaste superficial hasta la rigidez general.

- Flexibilidad del proceso: Las rutas de extrusión, laminado, forjado, laminado en anillos, mecanizado y soldadura aseguran la consistencia y reproducibilidad en lotes.

Compuestos populares de matriz cerámica de aluminio forjado de alta resistencia

Para series forjadas de alta resistencia como los compuestos de matriz cerámica de aluminio CT7055, CT2024 y LM0xx, Chalco puede suministrar múltiples formas de producto para adaptarse a diferentes requisitos de diseño, incluyendo:

- Placas y láminas para pieles, paneles y elementos estructurales

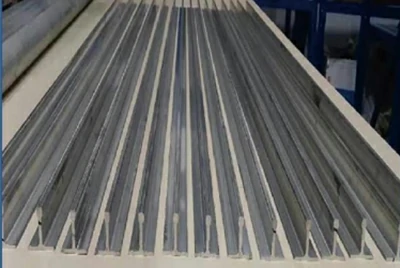

- Perfiles extruidos para vigas, bastidores y secciones transversales complejas

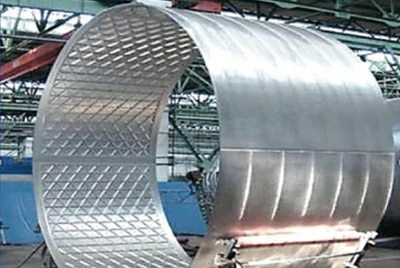

- Anillos y secciones enrolladas para piezas giratorias y bridas

- Forjados para componentes altamente cargados y críticos para la seguridad

- Materia prima en polvo para fabricación aditiva y piezas de forma casi neta

Nuestra empresa ofrece una amplia gama de compuestos de matriz de aluminio cerámico de alta resistencia (Al-MMCs) que cubren diferentes grados y campos de aplicación.

Se utilizan ampliamente en las industrias aeroespacial, automotriz y ferroviaria, donde los requisitos de rendimiento son exigentes.

Compuesto de matriz de aluminio cerámico CT7055 de alta resistencia

El compuesto CT7055 de matriz de aluminio cerámico ofrece una resistencia excepcional a la tracción y a la corrosión, lo que lo hace ideal para componentes aeroespaciales y otros estructurales de alta carga.

Contáctanos ahora

| Propiedad | CT7055 (Matriz de aluminio cerámica compósita) | 7055 (aleación de aluminio) | Grado 5 (Aleación de titanio TC4) |

| Resistencia máxima a la tracción (MPa) | 805 | 669 | 895 |

| Resistencia al límite elástico (MPa) | 750 | 655 | 825 |

| Módulo elástico (GPa) | 86 | 71 | 109 |

| Elongación (%) | 8 | 11 | 12 |

| Densidad (g/cm³) | 2.96 | 2.86 | 4.44 |

| Resistencia específica (MPa·cm³/g) | 0.272 | 0.234 | 0.202 |

Compuesto de matriz de aluminio cerámico resistente a la fatiga CT2024

CT2024 Aluminum Aluminum Composite ofrece una excelente resistencia a la fatiga, lo que lo convierte en una opción ideal para aplicaciones aeroespaciales, automotrices y de alto ciclo.

Contáctanos ahora

| Propiedad | CT2024 (Compuesto de matriz de aluminio cerámico) | 2024 (aleación de aluminio) |

| Resistencia máxima a la tracción (MPa) | 610 | 485 |

| Resistencia al límite elástico (MPa) | 451 | 360 |

| Módulo elástico (GPa) | 83.2 | 72.1 |

| Elongación (%) | 6.2 | 10.8 |

| Densidad (g/cm³) | 2.84 | 2.77 |

Otros compuestos de matriz cerámica de aluminio forjado

También ofrecemos diversas calidades de compuestos de matriz de aluminio cerámico (Al-MMC) para satisfacer diversos requisitos de aplicación.

-

ST051 (aleación de aluminio 2xxx)

Resistencia a la tracción: 500–550 MPa

Límite elástico: 460–490 MPa

Módulo elástico: 75–80 GPa

Alargamiento: 8–10%

Densidad: 2,88

Condiciones del proceso: colada continua y laminado (T8)

-

ST012 (aleación de aluminio 2xxx)

Resistencia a la tracción: 500–550 MPa

Resistencia al límite elástico: 380–480 MPa

Módulo elástico: 75–80 GPa

Alargamiento: 8–15%

Densidad: 2,86

Condiciones del proceso: colada continua y laminado (T3)

-

LM041 (aleación de aluminio 5xxx)

Resistencia a la tracción: 370–400 MPa

Límite elástico: 280–300 MPa

Módulo elástico: 72 GPa

Alargamiento: ≥7%

Densidad: 2,70

Condiciones del proceso: colada continua y laminado (recocido parcial)

-

LM032 (aleación de aluminio 6xxx)

Resistencia a la tracción: 300–320 MPa

Límite elástico: 270–290 MPa

Módulo elástico: 70 GPa

Alargamiento: ≥6%

Densidad: 2,73

Condiciones del proceso: colada continua y extrusión (T6)

-

LM052 (aleación de aluminio 6xxx)

Resistencia a la tracción: 340–360 MPa

Límite elástico: 320–340 MPa

Módulo elástico: 71 GPa

Alargamiento: ≥8%

Densidad: 2,74

Condiciones del proceso: colada continua y extrusión (T6)

-

LM062 (aleación de aluminio 6xxx)

Resistencia a la tracción: ≥400 MPa

Resistencia al límite elástico: ≥330 MPa

Alargamiento: ≥10%

Densidad: 2,82

Condiciones del proceso: colada continua y extrusión/forja (T6)

-

LM044 (aleación de aluminio 7xxx)

Resistencia a la tracción: ≥610 MPa

Límite elástico: ≥570 MPa

Alargamiento: ≥10%

Densidad: 2,82

Condiciones del proceso: colada continua y extrusión (T6)

-

LM021 (aleación de aluminio 7xxx)

Resistencia a la tracción: 630–650 MPa

Resistencia al límite elástico: 570–590 MPa

Módulo elástico: 75–80 GPa

Alargamiento: 7–9%

Densidad: 2,86

Condiciones del proceso: colada continua y extrusión (T6)

-

LM043 (aleación de aluminio 7xxx)

Resistencia a la tracción: 650–720 MPa

Límite elástico: 590–650 MPa

Módulo elástico: 76–85 GPa

Alargamiento: 7–14%

Densidad: 2,88

Condiciones del proceso: extrusión por metalurgia de polvos (T6)

-

LM042 (aleación de aluminio 7xxx)

Resistencia a la tracción: 680–720 MPa

Límite elástico: 630–680 MPa

Módulo elástico: 75–80 GPa

Alargamiento: 7–9%

Densidad: 2,88

Condiciones del proceso: colada continua y extrusión (T6)

-

LM032 (aleación de aluminio 7xxx)

Resistencia a la tracción: 700–750 MPa

Resistencia al límite elástico: 650–670 MPa

Módulo elástico: 75–80 GPa

Alargamiento: 4–7%

Densidad: 2,93

Condiciones del proceso: colada continua y extrusión (T6)

Estos compuestos de matriz de aluminio cerámico presentan una resistencia excepcional, buena ductilidad y un rendimiento estable. Se utilizan ampliamente en las industrias aeroespacial, de aligeramiento de automoción y transporte ferroviario.

Además de los compuestos de matriz de aluminio cerámico, también suministramos aleaciones de aluminio forjado de alta resistencia como 7075, 7050, 7055, 7068, 2024 y 2219.

Estas aleaciones cumplen con los exigentes requisitos de ligereza y alta resistencia de aplicaciones aeroespaciales y automotrices y están disponibles en múltiples especificaciones y condiciones de temple, incluyendo T6, T651 y T7451.

-

Aleación de aluminio 7075

Una aleación de aluminio de alta resistencia para estructuras aeronáuticas. Mala soldabilidad y menor resistencia a la corrosión.

-

Aleación de aluminio 2024

Buen rendimiento en fatiga y alta resistencia. Ampliamente utilizado en estructuras aeronáuticas.

-

Aleación de aluminio 2219

Una aleación de alta resistencia para estructuras de naves espaciales. Ofrece buena capacidad de soldar.

-

Aleación de aluminio 7050

Alta resistencia a la corrosión por esfuerzo. Utilizado en estructuras aeroespaciales.

-

Aleación de aluminio 7068

Una de las aleaciones de aluminio comerciales más resistentes. Se utiliza en aeroespacial y automoción.

-

Aleación de aluminio 5083

Excelente resistencia a la corrosión y capacidad de soldar. Adecuado para equipos marinos y químicos.

Ventajas de los compuestos de matriz de aluminio forjado de alta resistencia

- Baja densidad: Conserva la ventaja de la ligereza de las aleaciones de aluminio.

- Alta resistencia: La resistencia a la tracción puede superar los 800 MPa, con una resistencia específica superior a la de las aleaciones de titanio.

- Alta rigidez: Módulo elástico de hasta unos 95 GPa, lo que proporciona una mayor rigidez específica que las aleaciones de titanio.

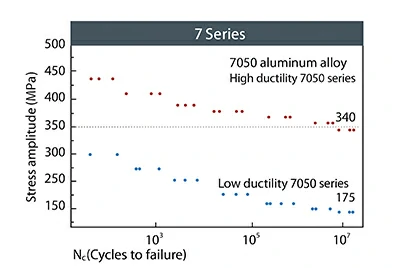

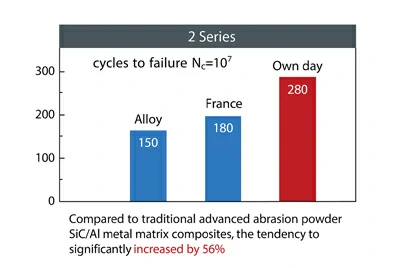

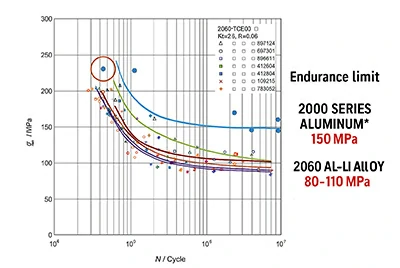

- Resistencia a la fatiga: Bajo flexión rotativa, la resistencia a la fatiga mejora aproximadamente un 94% respecto a aleaciones 7xxx y un 87% respecto a aleaciones 2xxx; bajo carga axial de doble orificio, aproximadamente un 30% superior a la aleación AA2060 de aluminio-litio.

- Resistencia al desgaste: Mayor dureza superficial y gran reducción del desgaste por fricción.

- Resistencia a la corrosión: Hereda la excelente resistencia a la corrosión de las aleaciones de aluminio.

- Rendimiento a altas temperaturas: Mejora de la resistencia a altas temperaturas y resistencia al fluenciamiento con mejor comportamiento de fatiga térmica.

- Excelente trabajabilidad: Adecuado para extrusión, laminado, forjado, estirado, rodado por anillos, conformado superplástico, mecanizado y soldadura.

Nota: Los valores específicos de resistencia y rigidez dependen de la calidad de la aleación, la fracción volumétrica cerámica y la condición del tratamiento térmico. Los datos de referencia pueden proporcionarse en función de los requisitos del proyecto.

Rendimiento de compuestos de matriz cerámica forjada de aluminio forjado de alta resistencia

Nuestros compuestos de matriz cerámica de aluminio forjado de alta resistencia (Al-MMCs) demuestran claras ventajas en múltiples indicadores clave de rendimiento.

En comparación con el titanio y las aleaciones convencionales de aluminio, ofrecen mayor resistencia y rigidez, manteniendo un peso bajo y una excelente fiabilidad.

Propiedades mecánicas de compuestos de matriz cerámica de aluminio forjado frente a aleaciones de titanio

| Propiedad | Compuesto de matriz de aluminio cerámico de alta resistencia (CT7055) | Aleación de titanio | ||

| Lingote convencional | Solidificación rápida | 12º curso (TC2) | 5º grado (TC4) | |

| Resistencia máxima a la tracción (MPa) | 770 | 805 | 685 | 895 |

| Resistencia al límite elástico (MPa) | 751 | 750 | 620 | 825 |

| Módulo elástico (GPa) | 84 | 86 | 108 | 109 |

| Elongación tras fractura (% | 5 | 8 | 12 | 12 |

| Densidad (g/cm³) | 2.96 | 2.96 | 4.55 | 4.44 |

| Resistencia específica (10³ N·m²/kg) | 260 | 272 | 151 | 202 |

| Rigidez específica (10⁶ N·m²/kg) | 28.4 | 29.1 | 23.7 | 24.5 |

Estándar de prueba: GB/T 228.1-2010. Institución de pruebas: Centro de Análisis y Pruebas, Universidad Jiao Tong de Shanghái.

Rendimiento a la fatiga de los compuestos de matriz de aluminio cerámico

En comparación con las aleaciones de aluminio de alta resistencia de la serie 7xxx, los compuestos de matriz de aluminio cerámico forjado (Al-MMC) muestran un aumento del 90% en el límite de fatiga.

En comparación con los compuestos franceses de pólvora de alta energía y polvo molido por bolas, su límite de fatiga es un 56% mayor.

Para los compuestos cerámicos de matriz de aluminio de la serie 2xxx, el límite de fatiga alcanza los 150 MPa, mientras que la aleación aluminio-litio 2060 solo alcanza entre 80 y 110 MPa.

Institución de pruebas: Shanghai Aviation Materials and Structure Testing Co., Ltd.

Isotropía de compuestos de matriz de aluminio cerámico

Isotropía de extrusiones compuestas de matriz cerámica de aluminio de la serie 7xxx

| Dirección | Resistencia a la tracción (MPa) | Elongación (%) | ||

| Al-MMC convencional | Al-MMC isotrópico | Material cerámico de matriz de aluminio | Isótropo | |

| LL (longitudinal) | 700 | 680-730 | 9% | 9%-12% |

| LT (transversal largo) | 620 | 635-670 | 2.5% | 5%-7% |

| ST (transversal corto) | 540 | 620-660 | 1.5% | 5%-6% |

Isotropía de placas de matriz de aluminio cerámica de la serie 2xxx con matriz enrollada

| Dirección | Resistencia a la tracción (MPa) | Elongación (%) |

| RD (dirección de rodamiento) | 504 | 22.1% |

| TD (transversal a rodante) | 503 | 23.8% |

| XD (dirección 45°) | 482 | 21.8% |

Campos de aplicación de compuestos de matriz cerámica de aluminio forjado de alta resistencia

Aeroespacial

Con una resistencia superior, características ligeras y excelente resistencia a la fatiga, los compuestos de matriz de aluminio cerámico forjado de alta resistencia (Al-MMC) se utilizan ampliamente en la industria aeroespacial para mejorar el rendimiento de los componentes, prolongar la vida útil y mejorar la eficiencia de costes.

Componentes para cohetes y satélites

Al reemplazar las aleaciones de aluminio, el peso se reduce en un 20%; Al reemplazar las aleaciones de titanio, el peso se reduce en un tercio, mejorando significativamente el rendimiento y la fiabilidad de las piezas de cohetes y satélites.

Vigas principales de carga

Como elementos estructurales principales, el uso de compuestos de matriz de aluminio cerámico reduce considerablemente el peso total y mejora la resistencia y estabilidad estructural.

Puntales portantes

En puntales portantes, estos compuestos mejoran la resistencia a la flexión y la fatiga, asegurando la seguridad operativa y fiabilidad a largo plazo.

Tanques de almacenamiento

Cuando se utilizan en tanques de almacenamiento de propelentes y fluidos, los compuestos de matriz de aluminio cerámico mejoran la corrosión y la resistencia a altas temperaturas, reduciendo el peso para un almacenamiento y transporte más eficientes.

Paneles de piel de aeronaves

El rendimiento en fatiga de estos compuestos es aproximadamente un 30% superior al de las aleaciones de aluminio resistentes a la fatiga de grado aeroespacial, mostrando potencial para reemplazar las cubiertas importadas de aleaciones de aluminio y litio.

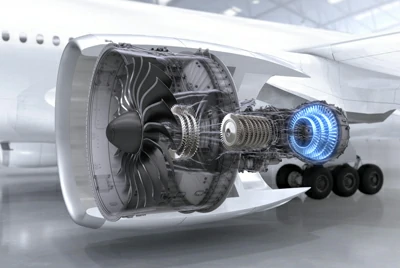

Palas de motor aeronáutico

En comparación con las hojas de aleación de titanio, las hojas de matriz compuesta de aluminio cerámica reducen el peso en un tercio, mejoran el rendimiento y reducen la dificultad y el coste de mecanizado.

Perfiles aeroespaciales

El material resistente a la fatiga CT2024 ofrece una resistencia a la fatiga un 90% superior, mientras que el material de alta resistencia CT7055 reduce el peso entre un 10 y un 20%, aumentando la durabilidad y la eficiencia de costes de los perfiles aeroespaciales.

Aplicación en el mundo real: Gran avión de pasajeros C919 de China

Desde 2015, los compuestos de matriz cerámica de aluminio forjado de alta resistencia (Al-MMC) han pasado una rigurosa certificación de aeronavegabilidad y, a finales de 2021, han recibido oficialmente la aprobación de la Administración de Aviación Civil de China (CAAC).

Este hito marcó la creación del primer grado de material aeroespacial desarrollado de forma independiente en China: CA7075-3.5.

En el gran avión C919, se han aplicado con éxito compuestos de matriz de aluminio cerámico en 155 componentes clave, incluyendo el suelo de carga, la viga de quilla y el marco de la puerta de entrada de la APU.

Su rendimiento supera al de la aleación aluminio-litio de tercera generación (2196) y el material ha sido incluido en los estándares oficiales de materiales y en la lista de proveedores aprobados de COMAC, demostrando su resistencia superior, ventaja de ligereza y durabilidad.

En indicadores clave de rendimiento, CA7075-3.5 muestra mejoras significativas respecto al 2196-T8511:

| Ítem de prueba | CA7075-3.5 | 2196-T8511 | Mejora |

| Resistencia al límite elástico (MPa) | 579 | 476 | +21.6% |

| Resistencia máxima a la tracción (MPa) | 634 | 524 | +21.0% |

| Elongación (%) | 7.4 | 6 | +23.3% |

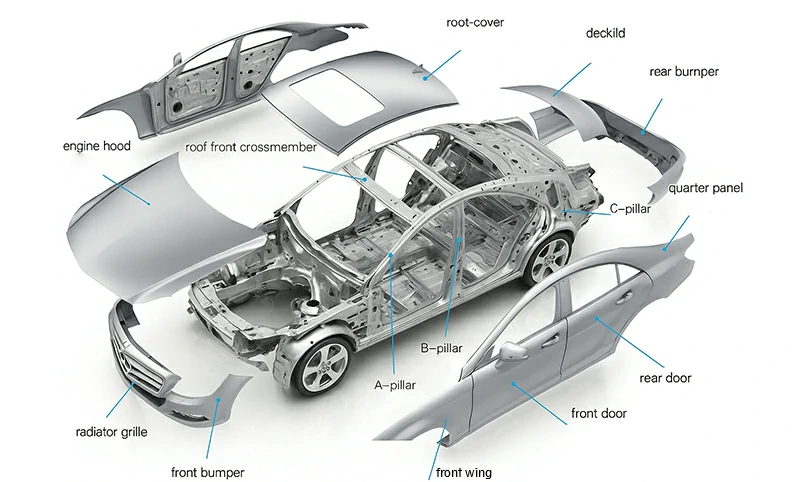

Industria automovilística

La aplicación de compuestos de matriz de aluminio cerámico en componentes estructurales de vehículos aumenta la resistencia en aproximadamente un 20% en comparación con las aleaciones convencionales de aluminio, manteniendo el mismo nivel de ductilidad.

Estos compuestos pueden sustituir materiales tradicionales como el acero y el aluminio, reduciendo significativamente el peso total del vehículo. Al mismo tiempo, mejoran la fiabilidad y seguridad estructural, convirtiéndolas en una solución ideal para el diseño moderno de automóviles ligeros y de alto rendimiento.

Aplicación real de compuestos de matriz de aluminio cerámico en cajas de baterías:

En aplicaciones de carcasa de baterías, los compuestos de matriz de aluminio cerámico reducen eficazmente el peso en comparación con las aleaciones convencionales de aluminio.

Por ejemplo, con una autonomía de 500 km, una caja de baterías tradicional de aleación de aluminio pesa 62 kg, mientras que una fabricada con compuestos de matriz de aluminio cerámico pesa solo 42 kg, logrando una reducción de peso del 32%.

Equipamiento armamentístico

Los compuestos de matriz de aluminio cerámico son materiales in situ reforzados con nanocerámicas reforzados con partículas de aluminio (Al-MMC).

Mejoran significativamente el alcance, la movilidad, el sigilo y la vida útil. Estos compuestos se han convertido en materiales indispensables en el equipamiento militar moderno.

Contáctanos ahora

Nuestros socios en compuestos de matriz de aluminio cerámico

Trabajamos estrechamente con muchas organizaciones y marcas líderes dedicadas a la investigación y aplicación de compuestos de matriz de aluminio cerámico de alto rendimiento (Al-MMCs). Nuestros principales socios incluyen:

- CRRC (China Railway Rolling Stock Corporation): Líder mundial en la fabricación de equipos de transporte ferroviario.

- AVIC (Aviation Industry Corporation of China): Una fuerza clave en la industria aeronáutica china, colaborando con nosotros en el desarrollo de materiales y componentes para aeronaves.

- CASIC (China Aeroespacial Science & Industry Corporation): Utiliza compuestos de matriz de aluminio cerámico de alto rendimiento en equipos aeroespaciales.

- NORINCO (China North Industries Group): Aplica compuestos de matriz de aluminio cerámico en sistemas de armas y defensa.

- China South Industries Group: Utiliza nuestros compuestos para mejorar el diseño ligero y la durabilidad de los sistemas de armas.

- COMAC (Corporación de Aeronaves Comerciales de China): El principal desarrollador de aviones civiles de China; nuestros materiales se aplican en los programas C919 y relacionados.

- AECC (Aero Engine Corporation of China): Pionera en I&D y fabricación de motores aeronáuticos; Los compuestos de matriz de aluminio cerámico se utilizan ampliamente en su motor y otros componentes clave.

Nuestro equipo de investigación y desarrollo y producción

Nuestra empresa cuenta con instalaciones avanzadas de investigación y producción para garantizar la alta calidad y eficiencia de los compuestos de matriz de aluminio cerámico y productos relacionados.

Líneas de producción de matriz compuesta de aluminio cerámico

Operamos múltiples líneas especializadas, incluyendo síntesis in situ, fundición especial, fundición semicontinua y producción de pólvoras de fabricación aditiva. Estos garantizan la producción precisa de diversas calidades de compuestos de matriz de aluminio cerámico.

Equipos de producción a gran escala

Contamos con más de 100 equipos de alta gama, como hornos de síntesis por reacción, sistemas de colada antigravedad y impresoras 3D metálicas SLM de gran formato. Estos permiten fabricar a gran escala y alta precisión.

Instrumentos analíticos y de ensayo

Se utilizan más de 20 dispositivos analíticos y de prueba de alta precisión —incluidos espectrómetros fotoeléctricos de lectura directa y analizadores de imágenes— para un estricto control de calidad, garantizando consistencia y fiabilidad en todos los lotes de producción.

Alta capacidad de producción

Nuestra capacidad anual alcanza las 18.000 toneladas de compuestos de matriz de aluminio cerámico y productos terminados, satisfaciendo las demandas de personalización a gran escala.

Equipos de inspección y laboratorio

Estamos equipados con sistemas de imagen en tiempo real de rayos X, máquinas de prueba de fatiga, probadores de tracción, analizadores de hidrógeno, analizadores ONH, microscopios, instrumentos de difracción de rayos X, analizadores de tamaño de partículas y espectrómetros de emisión acoplados inductivamente. Estos garantizan que todas las propiedades del producto cumplan con los más altos estándares del sector.

Basándonos en sistemas avanzados de materiales, parámetros de proceso controlados y equipos digitalizados, hemos establecido un sistema de control de calidad en bucle cerrado y trazabilidad por lotes que cubre todo el proceso—desde la fusión hasta la entrega—asegurando una producción en masa estable y una consistencia a largo plazo.

Envasado y transporte de compuestos de matriz cerámica de aluminio forjado de alta resistencia

Nuestra empresa ofrece soluciones de embalaje de alta calidad para productos compuestos de matriz de aluminio cerámico, con el fin de garantizar una entrega global segura y eficiente.

Embalaje personalizado: El embalaje se adapta según la forma y las especificaciones del producto para garantizar la seguridad durante el transporte.

Protección de alta resistencia: Se utilizan cajas de madera resistentes, plástico de burbujas y acolchado de espuma para proporcionar protección extra contra impactos y impactos, evitando daños durante el transporte.

Normas de cumplimiento: Todos los embalajes cumplen con los estándares internacionales de envío y seguridad, garantizando que los productos permanezcan intactos durante el transporte de larga distancia.

Materiales ecológicos: Se utilizan materiales ecológicos para el embalaje y así minimizar el impacto ambiental.

Preguntas relacionadas (FAQ)

¿Qué es el compuesto de matriz de aluminio (Al-MMC / AMC)?

Es un material compuesto que utiliza aluminio o aleación de aluminio como matriz, reforzado con fases como partículas, bigotes, fibras cortas o nanofases (por ejemplo, SiC, Al₂O₃, TiC, TiB₂, B₄C, fibra de carbono, etc.). Ofrece baja densidad, propiedades personalizables (resistencia, rigidez, CTE, conductividad térmica), excelente resistencia al desgaste y fatiga, y estabilidad dimensional. Los métodos de fabricación más comunes incluyen reacción in situ, metalurgia de polvos, colada por agitación/baja presión/extrusión, infiltración por presión, deposición por pulverización y fabricación aditiva (impresión 3D).

¿Qué tan resistente es el compuesto de matriz de aluminio?

La resistencia típica a la tracción varía entre 300 y 600+ MPa; con refuerzo avanzado y tratamiento térmico optimizado, puede alcanzar entre 600 y 700+ MPa. Su módulo elástico puede aumentarse de los habituales 70 GPa de aleaciones de aluminio a 80–120 GPa. La resistencia a la fatiga y al desgaste mejora significativamente, mientras que la ductilidad puede disminuir ligeramente a medida que aumenta el contenido de refuerzo.

Consigue muestras y un presupuesto rápido

Personaliza los materiales según tu CTE objetivo, rango de temperatura o conductividad térmica — presenta tus planos y condiciones de trabajo, y recibe una solución de material, un plazo de proceso, un presupuesto y un calendario de entrega en un plazo de 48 horas.