Para copas reflectoras CoB-LED y cámaras de mezcla: L95 mantiene una reflectancia total del ≈95% ±2 a 450/550/625 nm con reflectancia difusa controlada del ≈5% ±2, y supera las pruebas de 150 °C/1000 h y 85 °C/85% HR/1000 h.

¿Qué es el aluminio L95 con acabado espejo de alta reflectancia?

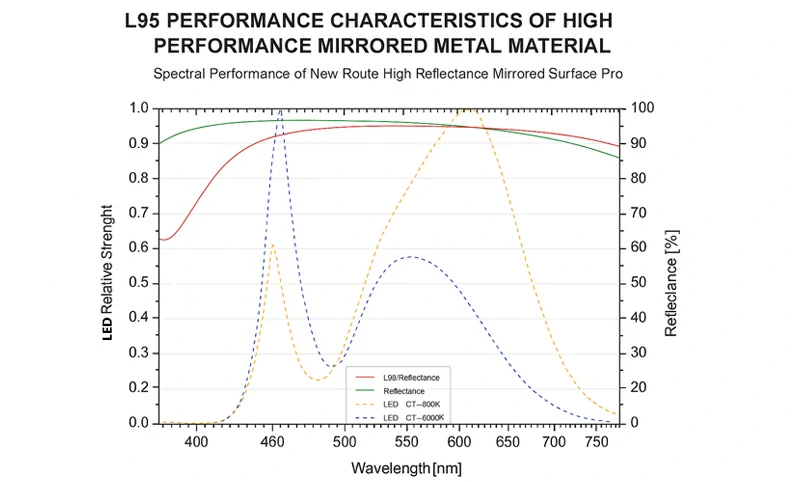

L95 es un material espejo de aluminio de alto rendimiento diseñado para aplicaciones CoB-LED bajo condiciones ambientales exigentes y de alta temperatura. Puede aumentar la eficacia luminosa en todo el espectro LED en aproximadamente un 4%. Por encima de 425 nm mantiene una reflectancia muy estable. A longitudes de onda típicas de CoB-LED—alrededor de 450 nm (chips LED azules), 550 nm (fósforo LED blanco) y 625 nm (fósforo LED amarillo)—L95 entrega≈95% ±2 de reflectancia total con ≈5% ±2 de reflectancia difusa controlada.

Tolerancias dimensionales

| Punto | Especificaciones |

| Tolerancia al grosor (bobina y lámina) [mm] | ±8% del espesor nominal |

| Tolerancia al ancho de la bobina [mm] | +2,00 / −0,00 |

| Tolerancia al ancho de la bobina de rendija [mm] | +0,06 / −0,00 |

| Curvatura longitudinal de la bobina | ≤1 por 1000 mm de longitud |

| Tamaño de la hoja [mm] | Ancho < 1250 • Length < 4000 |

| Tolerancia al tamaño de la hoja [mm] | +0,50 / −0,00 (<500 mm) • +1.50 / −0.00 (500–2000 mm) • +2.50 / −0.00 (2000–4000 mm) |

| Planitud (%S ≤ 3 mm, ajustable bajo petición) | <1% |

Propiedades mecánicas

| Propiedad | Especificaciones |

| Resistencia a la tracción [N/mm²] | ≥ 140 |

| Límite elástico [N/mm²] | ≥ 120 |

| Elongación A50 [%] | ≥ 2 |

| Uniformidad a lo largo del ancho [%] | ± 2,5 |

| Uniformidad a lo largo de la longitud [%] | ± 5.0 |

| Elongación [%] | ≥ 1 |

| Radio de curvatura de formación | ≥ 1,5 × de grosor de tira |

Propiedades físicas

| Propiedad | Especificaciones |

| Densidad [g/cm³] | 2.7 |

| Coeficiente de expansión térmica [10⁻⁶· K⁻¹] | 23.1 |

| Capacidad calorífica específica [J/(kg· K)] | 900 |

| Conductividad térmica efectiva [W/(m· K)] | > 170 |

Propiedades ópticas

| Propiedad | Especificaciones |

| Reflectancia total (Y/D65/2°) [%] | 94 ± 1 |

| Reflectancia difusa (Y/D65/2°) [%] | ≤ 5 |

| Reflectancia a 450 nm [%] | ≥ 93 |

| Reflectancia especular (incidencia de 60°) [%] | ≥ 89 |

| Color (CIELAB D65 10°) | L*: 98 ± 1 • a*: −0,2 a +0,2 • b*: −0,2 a +0,2 |

| Iridescencia | No hay iridiscencia visible |

Pruebas de durabilidad

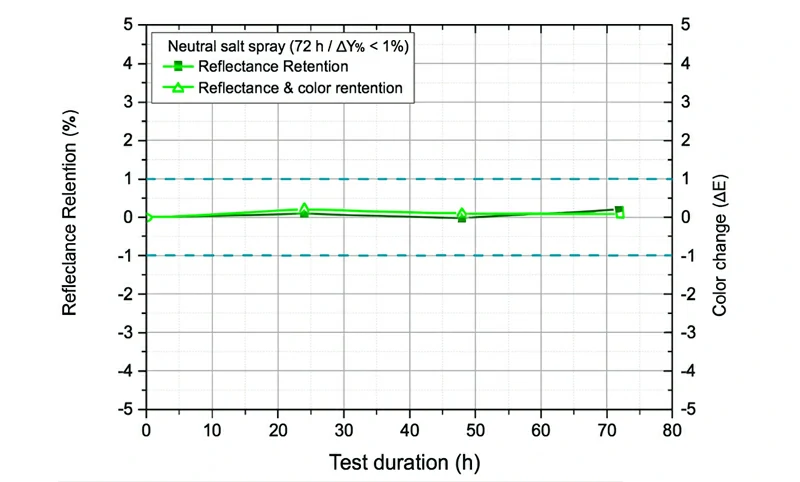

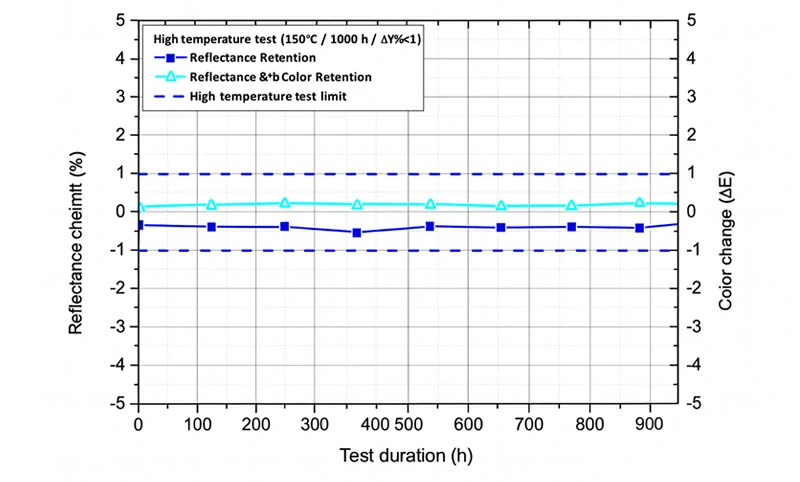

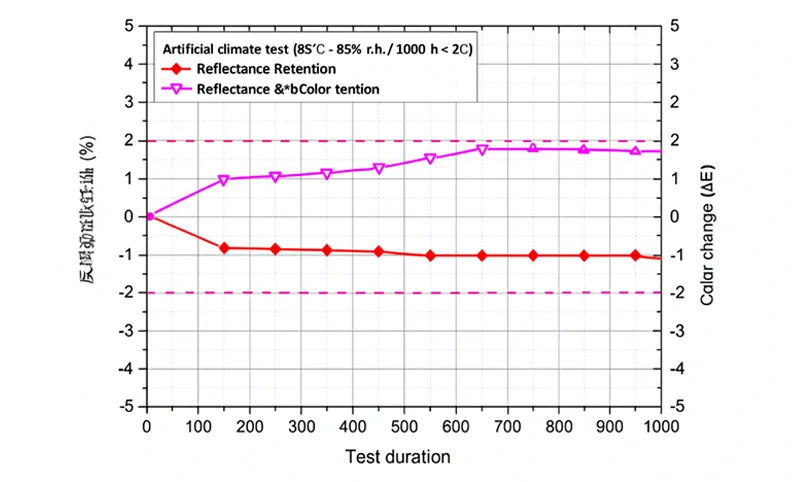

La siguiente tabla resume los resultados de las pruebas de durabilidad del producto.

| Ítem de prueba | Resultado |

| Prueba de niebla salina neutra (muestra cromada / 72 h / permitido ΔY% < 1%) | ΔY% ≤ 0,5% |

| Prueba de adhesión transversal (no más de 2 de cada 100 zonas que muestran descamación) | Las áreas 0/100 mostraron fallo de adhesión |

| Prueba adhesiva a alta temperatura (180 °C / 2 h / permitido ΔY% < 1%) | ΔY% ≤ 0,5% |

| Prueba de repostería a alta temperatura (250 °C / 100 h / permitido ΔY% < 1%) | ΔY% ≤ 0,5% |

| Prueba de repostería a alta temperatura (150 °C / 1000 h / permitido ΔY% < 1%) | ΔY% ≤ 0,5% |

| Envejecimiento climático artificial (40 °C, 95% HR, 400 h) | ΔY% ≤ 1,0% |

| Envejecimiento climático artificial (85 °C, 85% HR, 1000 h) | ΔY% ≤ 2,0% |

| Prueba de envejecimiento UV (18 kWh/m² / permitido ΔY% < 1%) | ΔY% ≤ 0,5% |

| Prueba atmosférica severa con azufre (>15 ppm H₂S, 40 °C – 95% HR, 115 h) | ΔY% ≤ 1,5% |

Prueba de niebla salina neutra (muestra recubierta / 72 horas / ΔY% < 1%)

Prueba de repostado a alta temperatura (150 °C / 1000 horas / ΔY% < 1%)

Prueba de cámara climática artificial (85 °C – 85% HR / 1000 horas / ΔY% < 2%)

Escenarios de aplicación

Destacados de pistas

Ángulos de haz de objetivo: 10° / 15° / 24° / 36°

Rendimiento: UGR ≤ 16 / 19, Ra ≥ 90 / 95, SDCM ≤ 3, bordes limpios del haz sin artefactos tipo "anillo de cebolla".

Utiliza reflectores L95 ("dominante en espejo + ≈5% difuso"). Geometría recomendada: H/D ≈ 0,9–1,3, ángulo de reflexión secundaria 20°–40°. Añade anillos antirreflejo de 3–5 mm o rejillas en forma de panal.

Tolerancia de montaje: apertura = diámetro del sujetador + 0,10–0,20 mm; ajuste de par: M2: 0,15–0,2 N·m / M3: 0,4–0,6 N·m. Mantener la separación flotante de 0,2–0,5 mm.

Fiabilidad: superó las pruebas de 150 °C / 1000 h y 85 °C–85% HR / 1000 h; La retención total de flujo luminoso ≥ 98% tras 1000 horas de operación.

Downlights

Ángulos típicos de manga: 24° / 36° / 60°, UGR ≤ 19 / 22. Diseñado para funcionamiento de larga duración con cromaticidad estable y flujo luminoso.

La cámara reflector utiliza L95, con un acabado biselado de 1–2 mm o micro-perlas mate en el borde de la copa para una mejor uniformidad.

Geometría recomendada: H/D ≈ 0,6–1,0, ángulo de reflexión secundaria 25°–55°, combinado con anillo antirreflejo negro mate.

La película de protección debe retirarse en un plazo de 30 minutos antes del montaje. Objetivos de rendimiento: SDCM ≤ 3, niebla salina 72 h ΔY% < 1%.

Utiliza alineación de tres puntos + contacto térmico de gran área para un acoplamiento térmico efectivo.

Arandelas de pared

Objetivo: iluminación uniforme de pared U₀ ≥ 0,6–0,7, adecuada para condiciones semi-exteriores / húmedas / con niebla salada.

La guía de luz o cámara de mezcla utiliza L95 ("espejo + ≈5% difuso") con una mancha reflectora blanca en el lado cercano a la pared.

Geometría recomendada: H ≈ 0,8–1,2× ancho de ventana, ángulo de reflexión secundaria 40°–60°.

Asegurar un corte preciso de bordes en persianas y deflectores; difusor microprisma opcional para modelar el haz.

Fiabilidad: Niebla salina 72 h ΔY% < 1%, thermal–humidity cycling (85–85) verified. Provide U₀ simulation and IES photometric data for validation.

Salas de exposiciones

Renderizado de color Ra ≥ 95, evaluar Rf / Rg por TM-30, UGR ≤ 16 / 19, control estricto de la deriva de color y salida UV.

L95 optimizado para longitudes de onda de 450 / 550 / 625 nm garantiza un equilibrio espectral estable.

Utiliza diseño de copa profunda + anillo antirreflejo; El ≈5% difuso controlado mejora la uniformidad. La superficie del espejo permanece sin rugosidad; Panal de abeja opcional o película blanca para reducir el deslumbramiento.

Quita la película protectora y monta en menos de 30 minutos en una zona limpia de ≥100k.

Monitorizar la consistencia de ΔCCT / ΔDUV y TM-30 a lo largo de la vida útil; proporcionan tres opciones de haz + archivos IES.

Alta humedad

Se utiliza en entornos con humedad continua, calor o contaminantes en el aire donde se debe mantener el flujo y la estabilidad del color sin manchas oscuras.

Reflector Select L95 (probado 85 °C–85% HR / 1000 h ΔY% < 2%).

Montaje mecánico con uso mínimo de adhesivo; Integra con piezas de acero inoxidable 304/316 usando pasivación y aislamiento eléctrico.

Sella con compuestos neutros de silicona / bajo contenido de COV, validado mediante pruebas de atomización.

Añade un anillo antirreflejo negro mate y una lente frontal opcional anti-niebla y resistente al aceite.

Fiabilidad: superó 72 horas de ciclos de niebla salina y contaminación–limpieza, retención de flujo luminoso ≥ 98%.

Procesos de fabricación

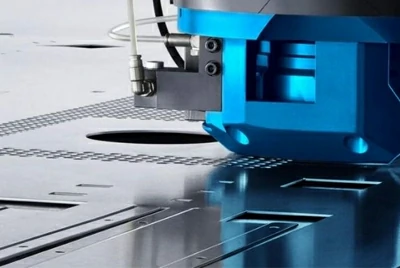

Blanking / Punzonado / Recorte y Desbarbado

Espacio total del troquel: 6%–10% de la t (material delgado: 6%–8%; material grueso: 8%–10%).

Dureza de filo de corte HRC ≥ 58, pulido en espejo; concentricidad ≤ 0,02 mm.

Mantén la película protectora en todo el aparato; Prioriza el blanking fino/troqueles compuestos.

Láser: limitar la entrada de calor; Plasma/Llama: No se usan.

Después de desbabear, altura de la mueva < 0.1 mm or < 10%·t (whichever is stricter).

Biselón R0.1–0.2.

La inspección visual a 500 lx / 400 mm y la muestra de lupa del 10× debe pasar.

Formación de esquinas con curvatura / desmenuzado / Formación de esquinas con R pequeña

Radio mínimo de curvatura interior: generalmente R ≥ 0,5 t; para el acabado espejo usa R ≥ 0,7 t para seguridad.

Altura de la brida H ≥ 1,0–1,2· D; Espaciado entre bordes/agujeros ≥ 1,5–2,0·t.

Compensación de resorte de flexión 1,5–2,0°; la superficie de troquel Ra ≤ 0,2 μm.

Cubre la zona de flexión con almohadillas blandas de PTFE/PU para evitar marcas.

Prefieren la formación de un solo disparo; si la deformación por pasada múltiple ≤ 50% con ≥ descanso de 30 minutos entre pasadas; Utiliza capas blandas de EVA/PE durante la transferencia.

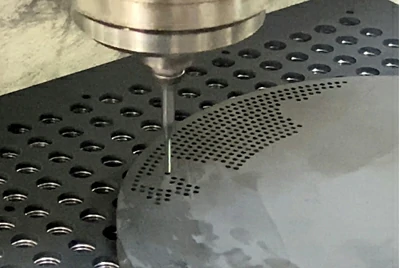

Control de puñetazo / ranurado / micro-puntos de deslumbramiento

Del centro del agujero al borde ≥ 1,5D o 2,0·t (toma el más grande); inclinación de los agujeros ≥ 2.0D.

Para Ø < 1.0 mm, use micro-needle + vacuum scrap extraction.

Asegura una evacuación completa de las astillas y herramientas guiadas para evitar agallas, readherencias y arañazos en espejos.

Para microestructuras antirreflejos, utiliza el grabado en relieve de capa blanca o el grabado químico.

No agredes la superficie frontal de L95 para evitar una pérdida irreversible de reflectancia.

Unión adhesiva / remachado / juntas atornilladas

Adhesivos: sistemas de bajo COV y poca empaña.

PSA (tipo VHB): dejar 24 horas de permanencia para curar; adhesivos estructurales: curado neutro/bajo halógeno; Sellador: silicona neutra con formación de empañado/temperatura.

Apertura = sujetador de diámetro exterior + 0,10–0,20 mm; Usa arandelas de muelle o de nylon.

Par de referencia: M2: 0,15–0,20 N·m; M3: 0,4–0,6 N·m (verificado por el calendario).

Reserva un espacio flotante de 0,2–0,5 mm a lo largo del lado largo o dirección radial.

Proporcionar aislamiento eléctrico en contactos metálicos disímiles; Prefiero hardware pasivado 304/316.

Protección de superficies / limpieza y eliminación de película

Lleva guantes sin polvo ni silicona; trabajar en bancos de microfibra/ESD.

Limpieza: toallitas sin pelusa con IPA/DI = 1:1; para suciedad pesada, primero detergente neutro y luego enjuague DI.

No uses álcalis fuertes, oxidantes fuertes, cetonas cloradas ni disolventes aromáticos.

Programar la retirada de la película en el montaje final e instalación en un plazo de 30 minutos en condiciones locales de limpieza ≥ ISO Clase 100.000.

Criterios de apariencia: a 500 lx/400 mm vista recta sin defectos; a 45°, las marcas de luz ≤ 0,1 mm y no afectan al haz.

Procesos térmicos / Repostería / Recubrimiento

Límite de fiabilidad 150 °C × 1000 h.

Los picos de temperatura del proceso ≤ 160 °C y ≤ 30 minutos; temperatura de funcionamiento a largo plazo ≤ 120 °C.

Antes de la adhesión/sellado, desgasificación a baja temperatura de la cavidad y el reflector a 70–90 °C × 1–2 horas.

Evita la exposición prolongada a altas temperaturas de la cara del espejo.

No hay recubrimiento en la parte frontal del espejo; Para bloquear la luz local en la parte trasera, usa negro mate de baja niebla con un enmascaramiento adecuado.

Preguntas frecuentes (preguntas y respuestas)

P1: ¿Qué es la reflectancia de L95 y qué bandas son las que más importan?

R: Mantiene una reflectancia total del ≈95% ±2 en ~450/550/625 nm y es estable en una banda ancha ≥ 425 nm. La superficie es dominante en espejo, con ≈5% de ±2 de difusión controlada para mitigar el deslumbramiento y mejorar la uniformidad.

P2: ¿Cómo es la fiabilidad a largo plazo? ¿Y qué pasa con el control del amarilleo?

A: 150 °C × 1000 h ΔY% < 1%; 85 °C/85% RH × 1000 h ΔY% < 2%; neutral salt spray 72 h ΔY% < 1%. Lumen output and color tolerance remain more stable.

P3: ¿En qué se diferencia del aluminio de espejo general?

R: L95 está optimizado para objetivos a 450/550/625 nm y enfatiza la estabilidad del ΔY % tras 1000 horas de estrés por altas temperaturas/humedad. El aluminio de espejo general es de mayor espectro sin puntería de picos LED ni límites de durabilidad definidos.

P4: ¿La superficie es puramente especular o difusa? ¿Provocará deslumbramiento?

R: Es dominante en espejo con un ~5% ±2 de difusión controlada. Esto preserva la eficiencia mientras mejora la uniformidad de los puntos y el control del deslumbramiento.

P5: ¿Qué luminarias y escenarios encajan mejor?

R: Copas reflectoras de CoB, cavidades para guías de luz/mezcla, luces de pista, limpiapares, plumas/focos. Se recomienda especialmente para entornos potentes, sellados o con alta humedad.

P6: ¿Cuáles son los parámetros clave de procesamiento "duro"?

R: Espacio de puñón 6%–10%·t; radio de curva R ≥ 0,5 t (recomendado por espejo R ≥ 0,7 t); borde de espaciado ≥ 1,5D o 2,0·t, paso ≥ 2,0D; Burr < 0.1 mm or < 10%·t; chamfer R0.1–0.2.

P7: ¿Cómo deberían elegirse el montaje y los adhesivos?

R: Prefieren sistemas de bajo contenido de COV: PSA tipo VHB (montar tras 24 horas), adhesivos estructurales de curado neutro/bajo halógeno, silicona neutra para sellado. Apertura = sujetador + 0,10–0,20 mm; par M2: 0,15–0,20 N·m, M3: 0,4–0,6 N·m con verificación de los dispositivos.

P8: ¿Cómo establecer límites térmicos y ambientales?

R: Picos de proceso ≤ 160 °C y ≤ 30 minutos; operación a largo plazo ≤ 120 °C; pre-encendido entre 70 y 90 °C × cocido durante 1–2 horas para reducir el riesgo de COVs.

P9: ¿Proporciona muestras e informes de prueba?

R: Sí—muestras ópticas, informes de reflectancia de esferas integradoras (curvas de 400–700 nm) y datos de fiabilidad. Podemos ayudar con la afinación fotométrica (UGR/uniformidad/IES).

P10: ¿Se pueden personalizar y prototipar los dibujos?

R: Sí—estampar/doblar/perforar/laminar película para imprimir. Cuando cambian los parámetros de proceso o los lotes de materiales, sigue el remuestreo con entregables de comparación CPK, ópticos y de envejecimiento.