Para muchos ingenieros de motores y frenos, las aleaciones de aluminio convencionales ya están al límite.

Los pistones agrietan en la corona, las ranuras del anillo se desgastan pronto, los discos de freno de hierro fundido añaden demasiado peso y se vuelve difícil controlar la fatiga térmica y la NVH a 250–350°C.

Los compuestos CeramAl de matriz cerámica CeramAl, de baja CTE y alta temperatura, se desarrollan para resolver precisamente estos problemas. Aumentan la resistencia a 300°C, extienden la vida útil del pistón, reducen el peso de los componentes hasta en un 50–60% frente al acero o el hierro fundido, y normalmente ahorran alrededor de un 2–5% de combustible mientras mejoran la amortiguación y la estabilidad dimensional bajo cargas térmicas cíclicas.

Chalco ofrece soluciones personalizadas de matriz compuesta de aluminio cerámico de alta temperatura

Para condiciones que implican calentamiento continuo y ciclos térmicos frecuentes, Chalco introduce partículas nanocerámicas in situ en diversas matrices de aleaciones de aluminio (aluminio como base, nanocerámicas como refuerzo).

Al controlar con precisión la fracción volumétrica, el tamaño/morfología de las partículas y la distribución espacial, el material mantiene su resistencia y rigidez incluso a temperaturas medias o altas.

También logra una baja expansión térmica (CTE adaptada a los valores objetivo), excelente conductividad térmica y estabilidad dimensional, junto con una fuerte fatiga y resistencia a la fluencia a altas temperaturas.

- Opciones de matriz: Soporta sistemas de aleación 2xxx / 6xxx / 7xxx, optimizados para el equilibrio adecuado de resistencia, ductilidad, resistencia a la corrosión y mecanizabilidad según las necesidades de la aplicación.

- Control de partículas: fracción volumétrica, tamaño, forma y distribución ajustables, personalizados para adaptación térmica de bajo CTE, resistencia al desgaste a altas temperaturas, resistencia al fluimiento y larga vida útil del ciclo térmico.

- Flexibilidad del proceso: Soporte completo de proceso que incluye extrusión, laminado, forjado, laminado de anillos, mecanizado, chapado de níquel electrosin alcohol, soldadura al vacío y soldadura, con recomendaciones de ventanas de proceso.

Chalco establece un estricto control de calidad sobre la planitud, rugosidad y adhesión del recubrimiento, asegurando la consistencia de los lotes y la trazabilidad total.

Aleaciones cerámicas de aluminio de alta temperatura populares

Con un rendimiento mecánico sobresaliente a altas temperaturas, nuestros compuestos de matriz de aluminio cerámico de alta temperatura han obtenido un fuerte reconocimiento en el mercado, superando con creces a las aleaciones convencionales de aluminio.

Nuestros productos clave actuales incluyen aleaciones resistentes al calor y alta rigidez (JG109X) y aleaciones resistentes y resistentes al calor (JG201).

Compuesto de matriz de aluminio cerámico resistente al calor y alta rigidez (JG109X)

Presenta una excelente resistencia al desgaste a altas temperaturas y resistencia a la fatiga, ideal para pistones de motor y otros componentes que requieren una resistencia superior al calor y al desgaste.

Contáctanos ahora

| Material | Resistencia a la tracción (MPa) | Dureza (HB, temperatura ambiente) | |

| 300°C | 350°C | ||

| Aleación de aluminio convencional (pistón) | 120-130 | 80-85 | 90-120 |

| JG109X matriz de aluminio cerámica compuesta (pistón) | 150-170 | 90-110 | 120-140 |

| Mejora | +25–30 % | +13–29 % | +17%-33% |

Aplicaciones de matriz compuesta de aluminio cerámica JG109X:

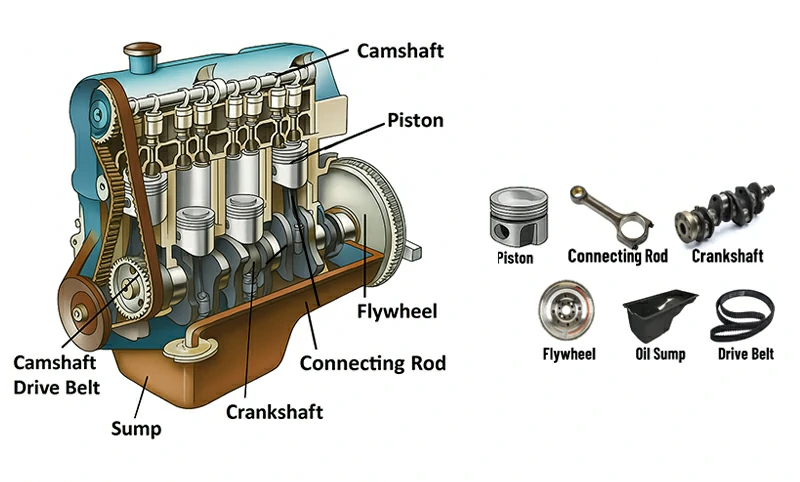

Utilizado en pistones de motor, el compuesto JG109X mantiene una alta rigidez y resistencia al desgaste bajo altas temperaturas y ciclos térmicos repetidos, lo que prolonga significativamente la vida útil y permite un diseño ligero.

-

Pistones de ahorro de combustible

Pistones de ahorro de combustible

Pistón diésel FT: consumo de combustible reducido en un 4,7%

Pistón diésel KMS: consumo de combustible reducido en un 2,7%

-

Pistones de baja emisión

Pistones de baja emisión

Pistón diésel FT: mejorado de Euro IV a Euro V

El THC redujo de 0,145 a 0,121 (↓16,6%), el CO bajó de 8,920 a 3,686 (↓58,7%), el NOx bajó de 0,084 a 0,036 (↓57,1%)

-

Pistones de alta potencia

Pistones de alta potencia

Pistón diésel HC: un motor de diámetro de 132 mm puede alcanzar la eficiencia de un motor de 150 mm.

Pistón diésel HC: un motor de diámetro de 107 mm puede alcanzar la eficiencia de un motor de 132 mm.

-

Pistones de larga vida

Pistones de larga vida

Pistón diésel HC: intervalo de sustitución se extendió de 50 horas a 80 horas, aumentando la vida útil en un 60%.

Pistón diésel DML: tiempo de funcionamiento a plena potencia y carga completa aumentado de 700 horas a 1170 horas.

Pistón diésel HM: el tiempo de fallo de la ranura del anillo se extendió de 50 horas a 110 horas, mejorando la vida útil en un 120%.

-

Pistones ligeros y rentables

Pistones ligeros y rentables

Pistón de gasolina DZ: elimina los insertos de anillos con un diseño integrado, reduciendo el peso en un 13,5% y el coste en un 9%.

Pistón diésel YC: sustituye a los pistones totalmente de acero, logrando una reducción de peso del 50% y un ahorro del 50%.

Pistón diésel HC: sustituye a los pistones totalmente de acero, logrando una reducción de peso del 50% y un ahorro del 50%.

-

Bielas

Bielas

Fabricadas con aleación de aluminio nanocerámica de alta temperatura, las bielas logran una reducción significativa de peso.

El sistema de suspensión asociado alcanza una relación de reducción de peso de 1:2: por cada 10% de reducción de peso, se puede lograr un ahorro de combustible del 1,5–2,5%.

Compuesto de matriz de aluminio cerámico resistente al calor y alta resistencia (JG201)

El compuesto de matriz de aluminio cerámico JG201 ofrece una resistencia excepcional a altas temperaturas y estabilidad térmica.

Está diseñado para componentes que requieren una resistencia al calor y capacidad de carga superiores, como las carcasas de cilindros y culatas del motor.

| Material | Resistencia a la tracción (MPa) | |

| 25°C | 300°C | |

| Aleación de aluminio de alta resistencia al calor | 480 | 155 |

| JG201 compuesto de matriz de aluminio cerámico | 550 | 230 |

| Mejora | +15% | +48% |

Aplicaciones de matriz compuesta de aluminio cerámico JG201:

Utilizado en bloques de motor y culata, el JG201 ofrece aproximadamente un 35% más resistencia al desgaste a temperatura ambiente en comparación con las aleaciones de aluminio convencionales, mientras reduce el peso del bloque en aproximadamente un 17% sin comprometer la resistencia.

Contáctanos ahora

Compuesto de matriz de aluminio cerámico de alta temperatura (HD021)

HD021 es un compuesto de matriz cerámica de aluminio de alta temperatura de alta temperatura y fundido por gravedad, reforzado con partículas nanocerámicas.

Mantiene resistencia, estabilidad dimensional, buena conductividad térmica y mejor ductilidad en el rango de temperatura media a alta, lo que lo hace ideal para ciclos térmicos a largo plazo y condiciones de carga de alta temperatura.

| Material (temperatura) | Resistencia a la tracción (MPa) | Resistencia al límite elástico (MPa) | Elongación (%) |

| HD021 (25 °C) | 225–255 | 210–235 | 1.0 |

| HD021 (150 °C) | 220–250 | 200–225 | 1.5 |

| HD021 (250 °C) | 185–210 | 160–180 | 2% (250°C) |

| HD021 (300 °C) | 140–160 | 120–135 | 2,5% (300°C) |

| HD021 (350 °C) | 95–110 | 75–85 | 3% (350°C) |

Propiedades típicas:

- Módulo elástico (GPa): 75–80

- Densidad (g/cm³): 2,81

Además, Chalco ofrece otras soluciones de aleación de aluminio de alta temperatura como 2618, 2219, 2014, 2024 y 4032, con selección rápida de materiales basada en el rango de temperatura objetivo, la resistencia y los requisitos de CTE.

-

2618 / 2618A Aluminio

Comúnmente utilizada para pistones forjados, bielas y componentes de turbinas.

Conserva una excelente resistencia al calor y a la fatiga entre 200 y 250 °C.

Ideal para cargas cíclicas a alta temperatura.

-

2219 Aluminio

Un grado ampliamente utilizado para tanques aeroespaciales y estructuras soldadas.

Ofrece buena soldabilidad y retención de resistencia a 150–200 °C.

Supera a las aleaciones convencionales 6xxx y 7xxx.

-

2014 / 2024 Aluminio

Aleaciones de forja de alta resistencia y uso general.

Mantener un rendimiento superior sobre las aleaciones 6xxx y 7xxx a 125–150 °C.

Adecuado para estructuras portantes de carga a temperatura media.

-

2139 / 2050 / 2198 Aluminio

Resistencia equilibrada a temperatura media y tolerancia al daño.

Ideal para estructuras aeroespaciales ligeras.

Diseñado para operar a 120–160 °C.

-

4032 Aluminio

Comúnmente utilizado en pistones forjados.

Presenta baja expansión térmica y excelente resistencia al desgaste.

Rendimiento térmico estable entre 150 y 200 °C.

-

8009 Aluminum

Producido mediante solidificación rápida o metalurgia de polvos.

Mantiene una alta resistencia incluso a 250–300 °C.

Adecuado para componentes estructurales ligeros de alta temperatura.

| Aleación | Forma principal | Temperatura de trabajo típica. | Mejor para |

| JG109X | Pistones fundidos, forjados | hasta ~350°C | Pistones de alta rigidez y alta resistencia al desgaste |

| JG201 | Bloques, culatas | hasta ~300°C | Componentes de motor de alta resistencia con capacidad |

| HD021 | Componentes de fundición por gravedad | 150–350°C | Componentes de ciclo térmico a largo plazo y cargas de alta temperatura |

¿No estás seguro de qué aleación encaja? Dinos tu temperatura objetivo, carga y ventana de CTE, y te propondremos la mejor aleación y la mejor ruta de proceso.

Ventajas de los compuestos de matriz de aluminio cerámico a alta temperatura

- Conservar las características de ligereza de las aleaciones de aluminio, reduciendo significativamente la masa de los componentes y del sistema total.

- Alcanzar una resistencia máxima a la tracción superior a 800 MPa; Mayor resistencia específica que las aleaciones de titanio — más ligeras pero más resistentes.

- Módulo elástico de hasta ≈95 GPa; Mayor rigidez específica que el titanio, lo que ofrece una resistencia superior a la deformación.

- La fatiga por flexión rotatoria mejoró en un ~94% respecto a aleaciones 7xxx y ~87% respecto a aleaciones 2xxx; fatiga axial de doble agujero aproximadamente un 30% superior a la aleación aluminio-litio de Alcoa 2060.

- Mayor dureza y menor pérdida de desgaste, garantizando un control preciso de la tolerancia y estabilidad dimensional a largo plazo.

- Mantener la resistencia a la corrosión de las aleaciones de aluminio, compatible con sistemas de recubrimiento y chapado.

- Resistencia a altas temperaturas y resistencia al flucimiento mejoradas significativamente, proporcionando una durabilidad superior a la fatiga térmica.

- Compatible con múltiples rutas de procesamiento: extrusión, laminado, forja, estilado, laminado de anillos, conformado superplástico, mecanizado, soldadura e impresión 3D.

Rendimiento de compuestos de matriz cerámica de aluminio a alta temperatura

Aspectos clave de rendimiento frente a aleaciones de aluminio convencionales de alta temperatura:

- Resistencia a la tracción a altas temperaturas: hasta +48% a 300°C (JG201 vs. ZL205A).

- Resistencia a la fluencia: el índice de tensión por fluencia a 350°C aumentó de 4,2 a 12.

- Resistencia a la fatiga: +7–15% más alta a 120–400°C respecto a la aleación Mahle 174.

- Vida útil del pistón: vida útil de la ranura del anillo hasta ×2,2; vida útil total del pistón +60% o más.

- Ahorro de combustible: 2–5% en aplicaciones de camiones pesados y motores de pasajeros.

- Amortiguación: 2× hierro fundido, 5× aleaciones de magnesio, 10× aleaciones convencionales de aluminio.

Rendimiento de resistencia a altas temperaturas

En condiciones de alta temperatura, los compuestos de matriz de aluminio cerámico mantienen una excelente resistencia, con un índice de fluencia significativamente mayor, lo que garantiza mayor durabilidad y fiabilidad.

| Material | Resistencia a la tracción (MPa) | Índice de Tensión por Fluencia | |

| 300°C | 350°C | 350 °C, 40 MPa | |

| Aleación Mahle 174 (Alemania) | 120-140 | 85-100 | 4.2 |

| Compuesto de matriz de aluminio cerámico de alta temperatura | 140-160 | 95-110 | 12 |

Probado por: Binzhou Bohai Piston Co., Ltd., Shandong, China

| Material | Resistencia a la tracción (MPa) | |

| 25 °C | 300 °C | |

| Aleación de aluminio resistente al calor de alta resistencia (ZL205A) | 480 | 155 |

| Compuesto de matriz de aluminio cerámico de alta temperatura y alta resistencia | 550 | 230 |

Probado por: China North Industries Group Corporation, Instituto de Investigación Nº 59

Rendimiento por fatiga a altas temperaturas

La resistencia a la fatiga térmica de los compuestos de matriz de aluminio cerámico se ve significativamente mejorada.

Incluso bajo ciclos térmicos repetidos y cargas a altas temperaturas, mantienen una vida útil más larga y una mayor fiabilidad.

| Fatiga (50×10⁶ ciclos) LW / MPa | Aleación Mahle 174 (Alemania) | Compuesto de matriz de aluminio cerámico de alta temperatura | Mejora (%) |

| 120°C | 105 | 113 | +7.62% |

| 150°C | 85 | 92 | +8.24% |

| 200°C | 70 | 78 | +11.43% |

| 250°C | 50 | 55 | +10.00% |

| 350°C | 40 | 46 | +15.00% |

| 400°C | 35 | 39 | +11.43% |

Probado por: Binzhou Bohai Piston Co., Ltd., Shandong, China

Rendimiento de amortiguación

El rendimiento de amortiguamiento de los compuestos de matriz de aluminio cerámico es aproximadamente el 2× del hierro fundido, el 5× del aleación de magnesio y el 10× del de las aleaciones convencionales de aluminio.

Suprimen eficazmente las vibraciones y el ruido, mejorando el rendimiento general de NVH (Ruido, Vibración y Dureza).

| Material | A356 | 10% TiB2 /A356 |

| Factor de absorción de amortiguamiento Q⁻¹ (×10⁻³) | 1.2-2.4 | 18-23 |

Los compuestos de matriz de aluminio cerámico de alta temperatura ofrecen alta amortiguación y baja expansión térmica, con capacidades opcionales de absorción y blindaje de neutrones, lo que los hace ideales para aplicaciones de estabilidad térmica y control de vibraciones.

Coeficiente de Expansión Térmica de Material CTE (×10⁻⁶ K⁻¹, a temperatura ambiente A356 21-23 10% TiB2/A356 15-18 (reducido en un tercio)

Rendimiento del apantallamiento térmico por neutrones

| Material | Coeficiente de absorción μ (cm²/g) |

| Aleación de aluminio | 10⁻² |

| Acero | 10⁻¹ |

| Aluminio cerámico (Al–TiB₂) | 10¹ – 10² |

Rendimiento del blindaje de neutrones fríos (longitud de onda de neutrones 0,9 mm)

| Material | Transmitancia de neutrones fríos |

| Placa de acero (1 mm de grosor) | 85–95% |

| Placa de aluminio (1 mm de grosor) | >95% |

| 1% de TiB/Al (1 mm de grosor) | 55% (LLB) |

| 15% de TiB/Al (1 cm de grosor) | Blindaje completo (LLB) |

Aplicaciones reales de compuestos de matriz cerámica de aluminio a alta temperatura

Para cumplir con China National V, VI y estándares de emisiones más altos, los motores requieren mayor densidad de potencia y una vida útil del pistón más larga. Las aleaciones tradicionales de aluminio de alta temperatura ya no pueden equilibrar resistencia, resistencia al desgaste, fatiga térmica y resistencia a la corrosión.

Our high-temperature nano-ceramic Compuestos de matriz de aluminio (CeramAl) deliver remarkable improvements in high-temperature tensile strength, thermal fatigue resistance, corrosionresistance, and wear resistance compared with conventional high-temperature aluminum alloys, and have been successfullyapplied to various engine internal components.Casos de aplicación motor – pistón

- Bajo una presión de explosión de 23 MPa y una densidad de potencia de 88 kW/L, los pistones mantienen la estabilidad a altas velocidades y alto par, con una vida útil significativamente prolongada bajo alta presión de explosión.

- Pistones de acero forjado reemplazados (proyecto China VI): peso reducido en un ≈58%, coste del sistema reducido en ≈43% y pérdida por fricción disminuida en más de un 4%.

- Pistones de motor con metanol: área de la falda reducida aproximadamente un 25%, disminuyendo la fricción y el ruido; el consumo de metanol disminuyó de 510 a 467 g/kWh (≈reducción del 8,4%).

- Pistones de camiones pesados: ahorro de combustible del 2,0–3,2%, opacidad del humo reducida en un 43,9% y emisiones de PM reducidas en un 31%.

En las plataformas de motor, el bloque de cilindros, la culata y la carcasa del volante de inercia también se benefician de soluciones compuestas de matriz de aluminio cerámico a alta temperatura.

-

Bloque de cilindros / culata

Mayor resistencia al desgaste, resistencia y vida útil, con reducción total del peso del motor. Mantiene la estabilidad dimensional y un sellado fiable durante ciclos térmicos a largo plazo.

-

Carcasa del volante de inercia

Aproximadamente un 60% más ligero que el hierro fundido, adecuado para condiciones de larga vida y vibraciones de alta frecuencia, prolongando significativamente la vida útil.

Casos de aplicación de discos de freno

CeramAl (compuesto de matriz de aluminio reforzado con partículas SiC) se utiliza en vías urbanas, coches de pasajeros y discos de freno de trenes de alta velocidad, mostrando un rendimiento sobresaliente en vida útil por fatiga térmica, resistencia al desgaste y estabilidad por fricción a altas temperaturas.

También ofrece una reducción significativa de peso, fácil mecanizabilidad y reciclabilidad, satisfaciendo perfectamente las necesidades de vehículos ligeros y de alta fiabilidad.

- Resistente a las grietas térmicas bajo ciclos repetidos de frenado y refrigeración por aire.

- Coeficiente de fricción estable con un desvanecimiento mínimo, asegurando una sensación de frenado constante.

- Significativamente más ligero que el hierro fundido o el acero fundido, mejorando la aceleración, la eficiencia y reduciendo la masa no suspendida.

- Reforzado con partículas de alta dureza y alto módulo, reduciendo el desgaste y la deformación.

- Es compatible con el mecanizado y totalmente reciclable, ofreciendo un menor coste de vida útil para todo el vehículo.

Nuestros socios en compuestos de matriz cerámica de aluminio a alta temperatura

Colaboramos estrechamente con muchas organizaciones y marcas líderes del sector, centrándonos en la investigación, desarrollo y aplicación de compuestos de matriz de aluminio cerámico de alto desempeño.

- CRRC (China Railway Rolling Stock Corporation): el principal fabricante mundial de equipos de transporte ferroviario.

- AVIC (Aviation Industry Corporation of China): una fuerza importante en la industria aeronáutica china, co-desarrollando materiales y componentes aeroespaciales.

- CASIC (China Aerospace Science & Industry Corporation): aplicación de compuestos de aluminio cerámico de alto rendimiento en sistemas aeroespaciales.

- NORINCO (China North Industries Group): utilizando compuestos de matriz de aluminio cerámico en programas de armamento y defensa.

- CNGC (China South Industries Group): apoya el desarrollo de sistemas de armas ligeros y duraderos con tecnología de compuestos de aluminio cerámico.

- COMAC (Corporación de Aeronaves Comerciales de China): aplicación de compuestos de aluminio cerámico en proyectos importantes como el avión C919.

- AECC (Aero Engine Corporation of China): líder en investigación y desarrollo y fabricación de motores aeronáuticos, que aplica ampliamente compuestos de matriz de aluminio cerámico en motores aeronáuticos y componentes estructurales clave.

Nuestro equipo de investigación y desarrollo y producción

Nuestra empresa cuenta con instalaciones avanzadas de investigación y fabricación, lo que garantiza la producción de alta calidad y eficiencia de compuestos de matriz de aluminio cerámico y productos relacionados.

Líneas de producción de matriz compuesta de aluminio cerámico

Operamos líneas de producción de síntesis in situ, colada especial, fundición semicontinua y producción de polvo de fabricación aditiva, asegurando la producción precisa de diversas variedades de aleaciones CeramAl.

Equipos de producción a gran escala

Más de 100 equipos de alta gama, incluyendo hornos de síntesis de reacción, sistemas de fundición en contragravedad y impresoras 3D metálicas SLM de gran formato, apoyan la fabricación a gran escala y de precisión.

Instrumentos analíticos y de ensayo

Se utilizan más de 20 sistemas de ensayo de alta precisión, como espectrómetros fotoeléctricos de lectura directa y analizadores de imágenes, para controlar estrictamente la calidad del producto y garantizar la estabilidad y fiabilidad en lotes.

Alta capacidad de producción

Con una producción anual de 18.000 toneladas de compuestos y componentes de matriz de aluminio cerámico, podemos satisfacer las necesidades de una producción personalizada a gran escala.

Equipos de inspección y laboratorio

Nuestras instalaciones incluyen sistemas de imagen por rayos X en tiempo real, máquinas de prueba de fatiga, evaluadores de tracción, analizadores de hidrógeno, determinantes de oxígeno-nitrógeno-hidrógeno, microscopios, diffatómetros de rayos X, analizadores de tamaño de partículas y espectrómetros de emisión acoplados inductivamente, asegurando que todos los productos cumplan con los más altos estándares del sector.

Formularios de suministro y entrega

- Formas: bloques de fundición por gravedad, discos forjados, anillos, discos, pistones mecanizados y discos de freno.

- Tamaños típicos: discos de pistón de hasta ØXXX mm, discos de freno de hasta ØXXX mm (personalizables).

- MOQ: lotes prototipo de XX piezas; producción en masa a partir de XX PCs (dependiendo del tipo de pieza).

- Tiempo de entrega: muestra 4–6 semanas, producción regular 8–10 semanas tras la confirmación del pedido y el sorteo.

Envasado y transporte de compuestos de matriz cerámica de aluminio a alta temperatura

Para garantizar la apariencia y la estabilidad del rendimiento de los compuestos de matriz de aluminio cerámica durante el transporte global, utilizamos protección multicapa y ofrecemos opciones de embalaje personalizadas.

- Protección interior: Las superficies funcionales están cubiertas con película protectora de PE, con láminas de entrelazado libres de polvo entre las placas; Las piezas recubiertas o con acabado espejo se envuelven individualmente para proteger contra arañazos y presiones.

- Protección contra la humedad y la corrosión: película antioxidante VCI combinada con bolsas barrera de aluminio y plástico al vacío, que contiene desecantes y tarjetas indicadoras de humedad (HIC); Protección adicional disponible para envíos marítimos.

- Refuerzo estructural: amortiguación EVA, paletes de posicionamiento personalizados y protectores de esquinas exteriores, envueltos con película estirable y cintas; Todos los paquetes incluyen etiquetas de advertencia de choques e inclinación.

- Cajas de madera y certificación: cajas de contrachapado compatibles con ISPM 15, entrada de carretilla elevadora de cuatro vías; El peso recomendado para una sola caja ≤ 1200 kg (normalmente entre 300 y 800 kg).

- Documentos complementarios: lista de empaquetado, factura/conocimiento de embarque, certificado de material EN 10204 3.1 e informes de inspección (dimensiones, planitudez, recubrimiento, etc.) proporcionados a petición.

FAQ – Preguntas frecuentes

¿Qué es un compuesto de matriz de aluminio (Al-MMC / AMC)?

An Compuesto de matriz de aluminio is a material composed of aluminum or aluminum alloy as the matrix, reinforced with phases such as particles, whiskers,short fibers, or nanoparticles (e.g., SiC, Al₂O₃, TiC, TiB₂, B₄C, carbon fibers, etc.).Es ligera (baja densidad), diseñable (resistencia, rigidez, CTE y conductividad térmica pueden ajustarse según sea necesario), resistente al desgaste, resistente a la fatiga y estable dimensionalmente.

Los métodos de fabricación incluyen reacción in situ, metalurgia de polvos, colada por agitación/baja presión/extrusión, infiltración a presión, deposición por pulverización y fabricación aditiva (impresión 3D).

¿Qué tan resistentes son los compuestos de matriz de aluminio?

La resistencia típica a la tracción oscila entre 300 y 600+ MPa, y puede alcanzar entre 600 y 700+ MPa con alto refuerzo y tratamiento térmico optimizado.

El módulo elástico puede aumentar desde los habituales 70 GPa (para aleaciones de aluminio) hasta 80–120 GPa.

Muestran mejoras importantes en la fatiga y la resistencia al desgaste, aunque la elongación puede disminuir a medida que aumenta el contenido de refuerzo.

Obtén muestras y presupuestos rápidos

Personaliza los materiales según tu CTE objetivo, rango de temperatura y conductividad térmica — presenta tus planos y condiciones de funcionamiento, y te proporcionaremos una propuesta de material, un plazo de proceso, un presupuesto y un plazo de entrega en un plazo de 48 horas.