Los compuestos de matriz de aluminio cerámico de Chalco utilizan nanocerámicas in situ para lograr alta resistencia y rigidez, baja CTE y estabilidad térmica. Mantienen baja densidad equilibrando la resistencia al desgaste y la vida útil.

Ofrecemos personalización completa de procesos para forjado (placa/perfil/forja), fundición y polvo LPBF. Esto permite estructuras complejas integradas y una entrega rápida, ya aplicada en el fuselaje del C919, pistones de motor y nudillos de dirección.

¿Por qué elegir los compuestos de matriz de aluminio cerámico Chalco (Al-MMC)

Utiliza materiales más ligeros para construir piezas más resistentes, estables y rentables. Este es el valor directo que creamos para los equipos de ingeniería.

Fundido en lugar de forja para reducir costes y tiempos de entrega

Forma cercana/en forma de retajo, forjado y mecanizado pesado. Reduce el tiempo de entrega, reduce el coste total y facilita la entrega de estructuras complejas integradas.

Rendimiento más fuerte y estable

Con la misma masa, obtienes mayor resistencia/rigidez/vida útil de fatiga. Las dimensiones se mantienen estables bajo ciclos térmicos con mejor amortiguación de vibraciones, mejorando la consistencia del conjunto y la vida útil.

Personalización precisa de los parámetros objetivo

Ajusta la fracción volumétrica, el tamaño de las partículas, la morfología y la distribución espacial de las nanocerámicas in situ.

Coincidir con matrices 2xxx/6xxx/7xxx. Diseña hacia atrás a CTE/rango de temperatura de trabajo/conductividad/rigidez térmica para la co-optimización "material-estructura-proceso".

Fácil de procesar y listo para producción en volumen

Compatible con colada a baja presión (T6), colada a presión (T6) y fundición a presión (parcialmente sin tratamiento térmico).

También cubre rutas forjadas (extrusión, laminado, forja, estirado, laminado por anillos, conformado superplástico), mecanizado, soldadura e impresión 3D LPBF, con rendimiento controlable y consistencia por lotes.

Productos compuestos de matriz de aluminio cerámica Chalco

Los compuestos de matriz de aluminio cerámico de Chalco cubren cuatro sistemas: polvos forjados de alta resistencia, de alta temperatura, de fundición y de aditivos.

Están dirigidas a las estrictas exigencias de la aeroespacial y automoción en cuanto a resistencia/rigidez, fatiga térmica y estabilidad dimensional, peso ligero y coste, y están validadas en el fuselaje del C919, pistones de motor y nudillos de dirección.

Haz clic en los anclajes de abajo para acceder a los detalles del producto y ver las categorías de aleaciones disponibles, las propiedades típicas y los formularios de suministro.

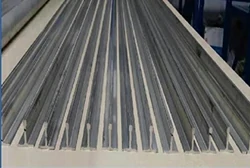

Composiciones de matriz cerámica de aluminio forjado de alta resistencia

Diseñado para equipos aeroespaciales y de alta gama que requieren alta resistencia, alta rigidez y baja expansión térmica. Cubre placas, perfiles extruidos, anillos y forjados, y soporta revenidos T6/T651/T851. Consulta el artículo completo de conocimiento para composiciones detalladas, propiedades y directrices de diseño.

- Lograr mayor rigidez estructural a la misma masa, con un control geométrico más estable.

- Mejor consistencia en ciclos térmicos y en el montaje, con menores tasas de retrabajo.

- Cumple con las especificaciones de material del programa y la consistencia de lotes, permitiendo una adopción escalable.

CT 7055 matriz de aluminio cerámica compuesta

Resistencia máxima a la tracción: 805 MPa

Límite elástico: 750 MPa

Módulo de elasticidad: 86 GPa

Alargamiento: 8%

CT2024 matriz de aluminio cerámica compuesta

Resistencia máxima a la tracción: 610 MPa

Resistencia al límite elástico: 451 MPa

Módulo de elasticidad: 83,2 GPa

Elongación: 6,2%

-

ST051 (aleación de aluminio 2xxx)

Resistencia a la tracción: 500–550 MPa

Límite elástico: 460–490 MPa

Módulo elástico: 75–80 GPa

Alargamiento: 8–10%

Densidad: 2,88

Condiciones del proceso: colada continua y laminado (T8)

-

ST012 (aleación de aluminio 2xxx)

Resistencia a la tracción: 500–550 MPa

Resistencia al límite elástico: 380–480 MPa

Módulo elástico: 75–80 GPa

Alargamiento: 8–15%

Densidad: 2,86

Condiciones del proceso: colada continua y laminado (T3)

-

LM041 (aleación de aluminio 5xxx)

Resistencia a la tracción: 370–400 MPa

Límite elástico: 280–300 MPa

Módulo elástico: 72 GPa

Alargamiento: ≥7%

Densidad: 2,70

Condiciones del proceso: colada continua y laminado (recocido parcial)

-

LM032 (aleación de aluminio 6xxx)

Resistencia a la tracción: 300–320 MPa

Límite elástico: 270–290 MPa

Módulo elástico: 70 GPa

Alargamiento: ≥6%

Densidad: 2,73

Condiciones del proceso: colada continua y extrusión (T6)

-

LM052 (aleación de aluminio 6xxx)

Resistencia a la tracción: 340–360 MPa

Límite elástico: 320–340 MPa

Módulo elástico: 71 GPa

Alargamiento: ≥8%

Densidad: 2,74

Condiciones del proceso: colada continua y extrusión (T6)

-

LM062 (aleación de aluminio 6xxx)

Resistencia a la tracción: ≥400 MPa

Límite elástico: ≥330 MPa

Alargamiento: ≥10%

Densidad: 2,82

Condiciones del proceso: colada continua y extrusión/forja (T6)

-

LM044 (aleación de aluminio 7xxx)

Resistencia a la tracción: ≥610 MPa

Límite elástico: ≥570 MPa

Alargamiento: ≥10%

Densidad: 2,82

Condiciones del proceso: colada continua y extrusión (T6)

-

LM021 (aleación de aluminio 7xxx)

Resistencia a la tracción: 630–650 MPa

Resistencia al límite elástico: 570–590 MPa

Módulo elástico: 75–80 GPa

Alargamiento: 7–9%

Densidad: 2,86

Condiciones del proceso: colada continua y extrusión (T6)

-

LM043 (aleación de aluminio 7xxx)

Resistencia a la tracción: 650–720 MPa

Límite elástico: 590–650 MPa

Módulo elástico: 76–85 GPa

Alargamiento: 7–14%

Densidad: 2,88

Condiciones del proceso: extrusión por metalurgia de polvos (T6)

-

LM042 (aleación de aluminio 7xxx)

Resistencia a la tracción: 680–720 MPa

Límite elástico: 630–680 MPa

Módulo elástico: 75–80 GPa

Alargamiento: 7–9%

Densidad: 2,88

Condiciones del proceso: colada continua y extrusión (T6)

-

LM032 (aleación de aluminio 7xxx)

Resistencia a la tracción: 700–750 MPa

Resistencia al límite elástico: 650–670 MPa

Módulo elástico: 75–80 GPa

Alargamiento: 4–7%

Densidad: 2,93

Condiciones del proceso: colada continua y extrusión (T6)

Casos reales de aplicación:

Desplegado en el programa C919 y pasando a la producción por lotes. Los informes muestran que la primera instalación utilizó 62 piezas entre componentes de carga y de dimensión.

Ejemplos: paneles del suelo de carga, vigas de quilla, marcos de entradas de aire APU.

| Ítem de prueba | CA7075-3.5 | 2196-T8511 | Mejora |

| Resistencia al límite elástico (MPa) | 579 | 476 | 21.6% |

| Resistencia máxima a la tracción (MPa) | 634 | 524 | 21.0% |

| Elongación (%) | 7.4 | 6 | 23.3% |

Viga principal de carga pasante

Longón portante

Depósito de combustible

Si estás considerando los compuestos de matriz de aluminio cerámica para tu proyecto, envía un correo electrónico a nuestro equipo con tus planos y especificaciones objetivo. Responderemos con una propuesta de material y proceso junto con un presupuesto.

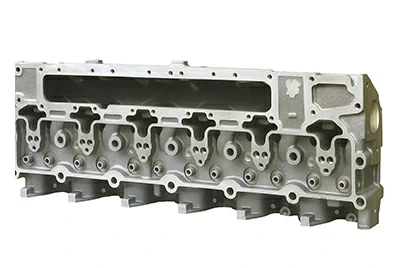

Compósitos de matriz de aluminio cerámico de alta temperatura

Para China V/VI y superiores, y plataformas de alta presión de turbo/alto BMEP. Resuelve los límites de las aleaciones convencionales de aluminio de alta temperatura en cuanto a resistencia, fatiga térmica, desgaste y corrosión a temperaturas elevadas. Descubre más sobre los compuestos de matriz de aluminio cerámico de alta temperatura en el artículo de conocimiento completo.

- Mayor resistencia a la tracción a altas temperaturas y resistencia a la fatiga térmica. Suprime el crujido en caliente y la fatiga de bajo ciclo.

- Mejor resistencia al desgaste y a la corrosión. Superficies estables de apareamiento. Vida útil más larga.

- Ventajas del sistema: menor fricción/combustible/emisiones, mejora del NVH.

Compuesto de matriz de aluminio cerámico resistente al calor y alta rigidez (JG109X)

Resistencia a la tracción a 300 °C: 150–170 MPa

Resistencia a la tracción a 350 °C: 90–110 MPa

Dureza a temperatura ambiente: 120–140 HB

Compuesto de matriz de aluminio cerámico resistente al calor y alta resistencia (JG201)

Resistencia a la tracción a 25 °C: 550 MPa

Resistencia a la tracción a 300 °C: 230 MPa

Compuesto de matriz de aluminio cerámico de alta temperatura (HD021)

Resistencia a la tracción a 250 °C: 185–210 MPa

Resistencia a la tracción a 300 °C: 140–160 MPa

Resistencia al límite elástico a 250 °C: 160–180 MPa

Resistencia al límite elástico a 300 °C: 120–135 MPa

Casos reales de aplicación:

Para cumplir con las normas de emisiones de China V/VI y superiores, la potencia específica de los motores sigue aumentando. Los estándares de durabilidad en bancos y en carretera son más estrictos.

Las aleaciones convencionales de aluminio de alta temperatura tienen dificultades para equilibrar resistencia, desgaste, fatiga térmica y corrosión. También les cuesta mantener una vida estable y baja fricción bajo alta presión, altas revoluciones y par alto.

Nuestros compuestos de matriz de aluminio nanocerámica a alta temperatura utilizan refuerzo nanocerámico de dispersión in situ. Superan a las aleaciones convencionales de aluminio de alta temperatura en resistencia a la tracción, fatiga térmica, resistencia a la corrosión y desgaste.

Contáctanos ahora

Si estás evaluando compuestos de matriz de aluminio cerámico de alta temperatura para motores u otras piezas con ciclo térmico, envíanos tus planos y condiciones de servicio. Proporcionaremos una propuesta de material y proceso, con presupuesto y plazo, en un plazo de 48 horas.

Colada de compuestos cerámicos de matriz de aluminio

Se utiliza para subchasis, nudillos de dirección, brazos de control y otras estructuras integradas complejas. Cumple con los requisitos de resistencia, fatiga, rigidez y control geométrico, permitiendo al mismo tiempo el "fundido para reemplazar-forjar". Consulta el artículo completo sobre compuestos de matriz de aluminio cerámico fundido .

- Reducción de peso significativa y formación de una sola pieza. El mecanizado y el montaje cuestan menos.

- Mejor consistencia en lotes y mejor coste del sistema. Adecuado para la adopción en toda la plataforma.

- Suministro flexible: sistema de aleaciones y fracción volumétrica cerámica pueden coincidir con los objetivos.

Compuesto de matriz de aluminio cerámico de alta resistencia (JZ101) para fundición

Resistencia máxima a la tracción: 410–420 MPa

Límite elástico: 340–350 MPa

Módulo elástico: 85–95 GPa

Compuesto de matriz de aluminio cerámico de alta modulo (JZ109) para fundición

Resistencia máxima a la tracción: 360–370 MPa

Límite elástico: 320–330 MPa

Módulo elástico: >90 GPa

Compuesto de matriz de aluminio cerámico de alta ductilidad (JZ110) para fundición

Resistencia máxima a la tracción: 350 MPa

Límite elástico: 290 MPa

Alargamiento: 14%

Límite de fatiga: 110 MPa

-

FC011 (serie de reparto)

Resistencia a la tracción: 330–350 MPa

Límite elástico: 280–300 MPa

Módulo elástico: 71–73 GPa

Alargamiento: 10–14%

Densidad: 2,72

Condiciones del proceso: colada a baja presión (T6)

-

FC031 (serie de reparto)

Resistencia a la tracción: 380–400 MPa

Resistencia al límite elástico: 300–320 MPa

Módulo elástico: 80–85 GPa

Alargamiento: 2–3%

Densidad: 2,77

Condiciones del proceso: colada a baja presión (T6)

-

FC021 (serie de reparto)

Resistencia a la tracción: 360–370 MPa

Límite elástico: 320–330 MPa

Módulo elástico: 90–95 GPa

Elongación: 0,5–1%

Densidad: 2,82

Condiciones del proceso: colada a baja presión (T6)

-

FC041 (serie de reparto)

Resistencia a la tracción: 530–550 MPa

Resistencia al límite elástico: 450–470 MPa

Módulo elástico: 78–80 GPa

Alargamiento: 3–4%

Densidad: 2,89

Condiciones del proceso: colada a baja presión (T6)

-

FC052S (serie de fundición)

Resistencia a la tracción: 365–410 MPa

Resistencia al límite elástico: 290–350 MPa

Módulo elástico: 72–75 GPa

Alargamiento: 5–20%

Densidad: 2,72

Condiciones del proceso: colada por compresión (T6)

-

FC071S (serie de reparto)

Resistencia a la tracción: 400–460 MPa

Resistencia al límite elástico: 340–380 MPa

Módulo elástico: 72–75 GPa

Alargamiento: 2–5%

Densidad: 2,69

Condiciones del proceso: colada por compresión (T6)

-

FC081 (serie de reparto)

Resistencia a la tracción: ≥630 MPa

Resistencia al límite elástico: ≥600 MPa

Alargamiento: ≥4%

Densidad: 2,85

Condiciones del proceso: fundición (T6)

-

FC082 (serie de reparto)

Resistencia a la tracción: 540–560 MPa

Límite elástico: 460–490 MPa

Alargamiento: 7–15%

Condiciones del proceso: colada por compresión (T6)

-

FC061HTF (serie de reparto)

Resistencia a la tracción: 185–210 MPa

Resistencia al límite elástico: 140–150 MPa

Alargamiento: 10–12%

Condiciones del proceso: fundición a presión, sin tratamiento térmico

Casos reales de aplicación:

Fundición del nudillo de dirección Al-MMC

56% más ligero que los nudillos de hierro fundido.

La fundición permite estructuras complejas integradas.

Contáctanos ahora

- Fundido para sustituir la forja: cumple con la resistencia/fatiga de los nudillos y tolerancias geométricas. La colada reduce la complejidad del mecanizado y del ensamblaje.

- Reducción significativa de peso: menor masa no suspendida mejora el manejo y la NVH, con mejor frenado y consumo de energía.

- Coste y consistencia: estructuras complejas integradas reducen el coste del sistema y mejoran la consistencia por lotes.

| Proceso de materiales | Nudillo fundido QT450 | Nudillo forjado 6082 | Nudillo fundido Al-MMC |

| Resistencia al límite elástico | 310 MPa | 280 MPa | 290 MPa |

| Alargamiento | 9%-11% | 10%-11% | 10%-14% |

| Densidad | 7,1 g/cm³ | 2,71 g/cm³ | 2,71 g/cm³ |

Si estás pensando en fundir compuestos de matriz de aluminio cerámico para subchasis, nudillos de dirección, brazos de control u otras piezas integradas del chasis, envíanos por correo electrónico tus planos y especificaciones objetivo (cargas, rigidez, peso, CTE, vida útil). Nuestro equipo de ingeniería responderá con una propuesta de material y fundición, además de un presupuesto.

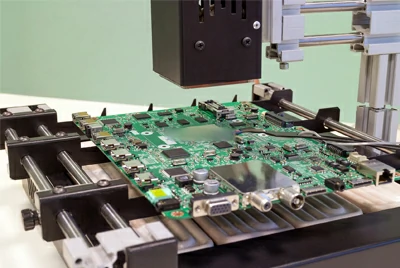

Polvos compuestos de matriz de aluminio cerámica

Pólvoras PSD de alta esfericidad, bajo satélite y estrechas para LPBF/SLM. Comportamiento estable de absorción láser y charcos de fusión, permitiendo la formación de una sola pieza de canales internos y redes complejos. Aprende más sobre los polvos compuestos de matriz de aluminio cerámica en el artículo de conocimiento completo.

- Forma casi neta más sencilla: buen flujo de polvo, grosor estable de la capa, menos poros y salpicaduras.

- Estabilidad dimensional y en ciclos térmicos: baja expansión + alto módulo, mínima distorsión térmica.

- Compatible con máquinas convencionales y control de consistencia por lotes para una producción escalable.

-

FCA101X-1 (serie de nieve polvera)

Resistencia a la tracción: 400–480 MPa

Límite elástico: 260–370 MPa

Alargamiento: ≥10%

Módulo de elasticidad: 70 GPa

-

FCA101X-2 (serie de pólvora)

Resistencia a la tracción: 450–530 MPa

Límite elástico: 310–410 MPa

Alargamiento: ≥7%

Módulo de elasticidad: 72 GPa

-

FCA101X-11 (serie de nieve polvera)

Resistencia a la tracción: 460–540 MPa

Resistencia al límite elástico: 320–430 MPa

Alargamiento: ≥5%

Módulo de elasticidad: 75 GPa

-

FCA101X-10 (serie de nieve polvera)

Resistencia a la tracción: 470–550 MPa

Límite elástico: 330–440 MPa

Alargamiento: ≥3%

Módulo de elasticidad: 80 GPa

-

FCA101Y-1 (serie de nieve polvo)

Resistencia a la tracción: 420–480 MPa

Límite elástico: 290–360 MPa

Alargamiento: ≥8%

Módulo de elasticidad: 72 GPa

-

FCA101Y-2 (serie de nieve polvera)

Resistencia a la tracción: 460–520 MPa

Límite elástico: 300–370 MPa

Alargamiento: ≥6%

Módulo de elasticidad: 74 GPa

-

FCA101Y-6 (serie de nieve polvera)

Resistencia a la tracción: 480–540 MPa

Límite elástico: 310–380 MPa

Alargamiento: ≥4%

Módulo de elasticidad: 78 GPa

-

FCA101Y-7 (serie de nieve polvera)

Resistencia a la tracción: 500–560 MPa

Resistencia al límite elástico: 320–390 MPa

Alargamiento: ≥3%

Módulo de elasticidad: 82 GPa

- Configuración de la red cercana más sencilla: alta esfericidad, pocos satélites, PSD estrecho. Expansión y formación estable. Menos salpicaduras y porosidad.

- Rigidez estructural y estabilidad dimensional: refuerzo nanocerámico in situ. Módulo más alto, menor expansión térmica. Control geométrico más preciso bajo ciclos térmicos.

- Compatible con máquinas LPBF convencionales: proceso probado en BLT-S500 (Bright Laser Technologies, China). Migra a plataformas peer.

- Aplicaciones típicas: mecanismos aeroespaciales, piezas de ciclo térmico, juntas de precisión, soportes ligeros y más.

Casos reales de aplicación:

Los brazos de bisagra son conectores de carga críticos en la estructura. Exigen alta resistencia, rigidez y estabilidad dimensional, equilibrando ligereza y consistencia en ciclos térmicos.

La fundición/forja + mecanizado convencional tiene dificultades para equilibrar peso y precisión del ensamblaje. La fabricación aditiva (LPBF) forma una topología compleja en una sola construcción y acorta la entrega.

Brazo de bisagra de la puerta C919

Tamaño total: 450 × 350 × 600 mm

Grado en pólvora: FCA101Y-6 (polvo compuesto de matriz de aluminio cerámica)

Máquina: BLT-S500 (Tecnologías de Láser Brillante, China)

- Resistencia máxima a la tracción: > 500 MPa

- Resistencia al límite elástico: > 300 MPa

- Alargamiento: > 6%

Ofrecemos soluciones integradas de materiales-estructura-proceso (placa/perfil/forja/fundición/LPBF).

Apoyamos la incorporación rápida y el control de consistencia por lotes, y proporcionamos la ventana de proceso y el presupuesto en un plazo de 48 horas.

Si estás evaluando polvos compuestos de matriz de aluminio cerámica para LPBF/SLM, envíanos tus modelos 3D, propiedades de envolvente de construcción y objetivo (resistencia, rigidez, CTE, vida útil, peso). Nuestro equipo puede sugerir grados de polvo adecuados, ventanas de proceso y un presupuesto estimado.

Ventajas de los compuestos de matriz de aluminio cerámico

- Baja densidad: conserva el ADN ligero del aluminio. Los recortes de peso a nivel de sistema benefician tanto a la masa suspendida como a la no suspendida.

- Alta resistencia: la resistencia máxima a la tracción puede superar los 800 MPa. Mayor resistencia específica que las aleaciones de titanio para "más ligero pero más fuerte".

- Alta rigidez: módulo de hasta ≈95 GPa. Mayor rigidez específica que las aleaciones de Ti; paredes delgadas y voladizos largos resisten la deformación.

- Resistencia a la fatiga: comparaciones representativas—fatiga por flexión rotatoria ≈94% superior a la 7xxx Al; ≈87% más que 2xxx AL; la fatiga axial doble en pozo abierto ≈30% superior a la de Al-Li 2060.

- Resistencia al desgaste: mayor dureza y menor pérdida de masa. Las ranuras y superficies de unión se mantienen mejor ajustadas.

- Resistencia a la corrosión: hereda la ventaja anticorrosiva del aluminio. Encaja en múltiples medios de servicio y sistemas de recubrimiento.

- Capacidad de alta temperatura: resistencia a altas temperaturas y arrastre notablemente mayor. Fuerte resistencia a la fatiga térmica para alta presión de presión y ciclos térmicos frecuentes.

- Fácil de procesar/integrar: amigable con la fundición y la deformación plástica. Compatible con mecanizado y soldadura. Las estructuras complejas pueden integrarse; El montaje es más estable y barato.

Chalco ofrece soluciones personalizadas para compuestos de matriz de aluminio cerámico

Utiliza materiales más ligeros para lograr estructuras más resistentes, estables y rentables. Ofrecemos personalización integrada de "material-estructura-proceso-calidad" en función de tus objetivos y condiciones de trabajo.

Cuatro dimensiones de personalización

Establece objetivos cuantitativos y estándares de prueba para resistencia/rigidez, vida útil por fatiga, CTE (expansión térmica), conductividad/disipación térmica, desgaste/corrosión, rango de temperatura de trabajo y curva de vida útil. Diseña fórmulas y procesa ventanas hacia atrás respecto a los objetivos para asegurar resultados verificables y escalables.

Ofrece sistemas 2xxx/6xxx/7xxx (incluyendo familias forjadas de alta y alta resistencia) con revenidos como T6/T651/T851. Resistencia del equilibrio, CTE, fabricabilidad/soldabilidad y coste.

Utiliza nanocerámicas in situ. Ajusta con precisión la fracción volumétrica, el tamaño de las partículas (nanomicras), la morfología y la distribución espacial (uniforme/local/graduada) para alcanzar métricas clave como la fuerza, el CTE y la conductividad térmica.

Proporcionan polvos forjados (extrusión/laminado/forja/laminado en anillo), colado (baja presión/presión/infiltración) y polvos aditivos (LPBF/SLM). Combina con alivio de tensiones/HIP/envejecimiento y mecanizado/ingeniería de superficies para equilibrar complejidad, consistencia en lotes y coste total.

Soluciones de aplicación

- Forjado de alta resistencia (placa/perfil/forja): refuerzo in situ + procesamiento de deformación para una resistencia extrema y estabilidad dimensional en estructuras aeroespaciales y de alta gama.

- Altas temperaturas (partes de motor/ciclo térmico): co-optimizan la resistencia a altas temperaturas, fluencia y resistencia a la fatiga térmica para pistones, culatas y piezas de hot-end.

- Forjado de colada para reemplazar (chasis/estructuras integradas): fundición a baja presión/compresión e infiltración. Menos piezas, mayor rendimiento, menor coste total.

- Polvo aditivo (LPBF/SLM): alta esfericidad/satélites bajos y ventanas de proceso estables. Soporta topología compleja y una incorporación rápida en pequeños lotes.

Nuestros socios de matriz compuesta de aluminio cerámica

Colaboramos con muchos líderes del sector para desarrollar y aplicar compuestos de matriz de aluminio cerámico de alto rendimiento (matriz de aluminio). Nuestros socios clave incluyen:

- CRRC: líder mundial en equipos de transporte ferroviario.

- AVIC: una fuerza central en la industria aeronáutica china. Desarrollo conjunto de materiales y piezas para aeronaves.

- CASIC: aplicaciones en equipos espaciales.

- Artillería china: aplicaciones en sistemas de armas y proyectos de defensa.

- Norinco Group: apoya la aligeración y durabilidad en el equipamiento de armas.

- COMAC: El principal desarrollador de aviones civiles de China. Solicité en programas como C919.

- AECC: pionera en I&D y fabricación de motores aeronáuticos. Uso amplio en motores y otras piezas críticas.

Procesos de conformado de compuestos de matriz de aluminio cerámico

Procesamiento por deformación (extrusión/laminación/forja/laminación por anillo)

Empieza con lingotes fundidos para lograr isotropía y microestructura refinada. Consigue placas/perfiles/forjados con alta resistencia, larga vida útil y geometría estable.

Controla la homogeneización, los caminos de deformación y la recristalización. Usa alivio del estrés, estiramiento y estiramiento, cadera para reducir la distorsión y la dispersión.

Colada por compresión/infiltración por presión

Forzar aluminio fundido para llenar el chip o infiltrar un preform bajo alta presión. La baja porosidad y las altas propiedades mecánicas se adaptan a bastidores y secciones portantes con grandes cambios en las paredes.

Controla estrictamente la curva presión-tiempo y la gestión térmica del chip. Verifica la resistencia/porosidad/recubrimiento de la preforma para suprimir las fases interfaciales quebradizas.

Infiltración por vacío/presión

Primero haz una forma cerámica con forma. Luego se utiliza presión de vacío o gas/líquido para infiltrar el aluminio, permitiendo una fracción de volumen alta, refuerzo direccional y alta rigidez.

Observa la conectividad previa a la actuación y la distribución del tamaño de los poros, la fuerza motriz y el tiempo de permanencia. Evita zonas no infiltradas/gas atrapado y sobrerreacción en la interfaz.

Agitación/agitación compuesta

Dispersar partículas cerámicas como SiC/Al₂O₃/TiB₂ en aluminio fundido o suspensión semisólida. Luego baja presión/gravedad/fundición a presión directamente. Bueno para piezas integradas, sensibles al coste y de masa.

Céntrate en la humectación y dispersión: controlar la ventana de temperatura, el contenido/flujos de Mg, agitación ultrasónica/electromagnética y desgasificación para evitar aglomeración y porosidad.

Fabricación aditiva

Imprime topología compleja y canales internos directamente. Ideal para iteraciones rápidas, lotes pequeños y soportes/bastidores que requieren estabilidad en ciclos térmicos.

Revisa la esfericidad en polvo/oxígeno/humedad y la estrategia de escaneo. Combina con datums de alivio de tensiones/HIP/envejecimiento y mecanizado para controlar la deformación y el esfuerzo residual.

Pulvimetalurgia

Adecuado para uniformidad a escala nanométrica, fracciones de alto volumen o especiales y secciones transversales pequeñas con especificaciones elevadas. La composición y la distribución de partículas están controladas con precisión.

La densificación y el control del oxígeno son clave: a menudo combinan HIP/SPS con deformación secundaria. El tamaño es limitado y el coste es sensible a la escala por lotes.

Refuerzo de reacción in situ

Generan cerámicas finas (por ejemplo, TiB₂/TiC) dentro de la matriz de aluminio in situ. Interfaces limpias, buen humectado y una unión fuerte permiten alta resistencia y resistencia a la fatiga en productos forjados.

Controla estrictamente las reacciones exotérmicas y la formación de fases frágiles. Estabilizar el tamaño/distribución de las partículas. La pureza de las materias primas y los elementos de aleación (por ejemplo, Mg) también son fundamentales.

Lo que podemos ofrecer

- Evaluación rápida (48 h): basada en modelo 3D + trabajo, viabilidad de material/proceso, ventana de proceso y tiempo de presupuesto/entrega.

- Selección de materiales y personalización de fórmulas: combinar la fracción/tamaño/distribución volumétrica nanocerámica in situ con matrices 2xxx/6xxx/7xxx para alcanzar objetivos de resistencia/CTE/temperatura/térmica.

- Co-diseño DFM/DFA: optimizar los filetes, el grosor de las paredes, la disposición de las nervaduras, la estrategia de separación/soporte. Saca planos manufacturables con consejos de tolerancia.

- "Fundición para reemplazar-forja" y optimización de costes: fundición a baja presión/compresión e infiltración para cortar el mecanizado y el número de piezas, reduciendo costes y tiempos de entrega.

- Implementación de rutas de proceso: forjado (extrusión/laminación/forja/laminación en anillos + T6/T651/T851), aditivo (LPBF + alivio de tensiones/HIP/envejecimiento), fundición (LPDC/compresión/infiltración).

- Paquete de mecanizado y fijación: parámetros de herramientas PCD, sujeciones/fijaciones de vacío, margen de mecanizado y acumulación de tolerancias.

- Sistemas de superficie y corrosión: anodización dura/MAO/recubrimientos y diseño de aislamiento galvánico, adaptados a los requisitos del medio y la vida útil.

- Validación y control de calidad: pruebas de materiales/banca/en carretera, TAC/rayos X, CMM, QCP/SPC, soporte para documentación PPAP/FAI.

- Prototipos → producción en masa → lotes pequeños: consistencia en lotes y control CPK, cadena de suministro y coordinación de entregas.

- Diagnóstico de fallos y mejora continua: soporte técnico in situ y FA. Reducción continua de peso/costes y extensión de vida.

Capacidad integrada de fabricación e investigación y desarrollo

Fuerza/capacidad

Cuatro líneas de producción para síntesis in situ, fundición especial, fundición semicontinua y polvos aditivos. Producción anual: 18.000 toneladas de aleaciones y productos de aluminio cerámico. Entrega integrada desde materiales hasta piezas terminadas.

Equipo/hardware

Máquinas de 100+ núcleos, incluyendo hornos de síntesis por reacción, sistemas de fundición por gravedad contraria y impresoras SLM metálicas de gran formato.

20+ instrumentos de prueba como espectrómetros ópticos de emisión y analizadores de imagen. Trazabilidad de proceso completo.

Experiencia/equipo

Desde 1992, nos hemos centrado en la investigación de aleaciones nanocerámicas e industrialización. Cubrimos el diseño de aleaciones, el desarrollo de procesos y la fabricación en masa.

Investigación/credenciales

Respaldado por universidades e institutos nacionales. El equipo incluye 1 becario Changjiang, 1 profesor, 4 profesores asociados y 20+ másteres/doctores.

Posee 7 patentes de invención. Ofrecemos soluciones de materiales y procesos verificables de forma continua.

Inspección y aseguramiento de la calidad

- Equipos de inspección con penetrantes fluorescentes

- Máquina de rayos X (sistema de imagen en tiempo real)

- Máquina de prueba de fatiga

- Máquina de ensayo de tracción

- Analizador de hidrógeno

- Analizador de oxígeno/nitrógeno/hidrógeno

- Microscopio

- Difractómetro de rayos X

- Analizador de tamaño de partículas

- Espectrómetro de emisión óptica

También suministramos productos relacionados con aleaciones de aluminio

Proporcionamos placas, perfiles, forjados y anillos.

Apoyamos la selección de composición/temple, la coordinación del mecanizado y el tratamiento térmico, así como los informes de prueba conformes.

Si necesitas objetivos específicos (fuerza/fatiga/CTE/rango de temperatura), deja un mensaje. Devolveremos un plan y un presupuesto en un plazo de 48 horas.

Aleaciones de aluminio de alta resistencia

-

Aleación de aluminio 7075

Una aleación de aluminio de alta resistencia para estructuras aeronáuticas. Mala soldabilidad y menor resistencia a la corrosión.

-

Aleación de aluminio 2024

Buen rendimiento en fatiga y alta resistencia. Ampliamente utilizado en estructuras aeronáuticas.

-

Aleación de aluminio 2219

Una aleación de alta resistencia para estructuras de naves espaciales. Ofrece buena capacidad de soldar.

-

Aleación de aluminio 7050

Alta resistencia a la corrosión por esfuerzo. Utilizado en estructuras aeroespaciales.

-

Aleación de aluminio 7068

Una de las aleaciones de aluminio comerciales más resistentes. Se utiliza en aeroespacial y automoción.

-

Aleación de aluminio 5083

Excelente resistencia a la corrosión y capacidad de soldar. Adecuado para equipos marinos y químicos.

Aleaciones de aluminio de alta temperatura y resistentes al desgaste

-

Aleación de aluminio 2618 / 2618A

Normalmente se usa para pistones forjados/bielas/piezas de turbina. Mantiene las ventajas de fuerza y fatiga en 200–250 °C durante largos periodos.

-

Aleación de aluminio 2219

Común en depósitos espaciales y estructuras soldadas. Buena capacidad de soldadura. Mantiene la resistencia entre 150 y 200 °C, mejor que las aleaciones típicas 6xxx/7xxx en este rango.

-

Aleación de aluminio 2014 / 2024

Mantienen bien las propiedades entre 125 y 150 °C en comparación con las aleaciones 6xxx/7xxx. Ajusta estructuras portantes de carga a temperatura media.

Ejemplos y citas rápidas

Materiales personalizados adaptados a tu CTE objetivo, rango de temperatura y conductividad térmica: envíanos tus planos y condiciones de funcionamiento, y en un plazo de 48 horas te proporcionaremos una solución de material, un plazo de proceso, un presupuesto y un plazo de entrega.

Preguntas relacionadas (FAQ)

¿Qué es un compuesto de matriz de aluminio?

Un material de ingeniería con aleación de aluminio/aluminio como matriz y refuerzos cerámicos como SiC, TiB₂ o Al₂O₃.

Su objetivo es mantener baja densidad mientras aumenta la resistencia, la rigidez, el desgaste, la estabilidad térmica y dimensional.

¿Qué tan resistente es un compuesto de matriz de aluminio cerámico?

Depende del tipo de refuerzo/fracción de volumen y de la ruta del proceso.

Las calificaciones de fundición suelen alcanzar YS 250–350 MPa y UTS 300–450 MPa.

Los montones forjados reforzados in situ son más altos, con UTS 700–800 MPa (específicos de grado y temple).

Si tienes métricas objetivo (resistencia/CTE/temperatura/térmica), podemos adaptar la composición y el proceso.

¿Son lo mismo el aluminio y la cerámica?

No. El aluminio es un metal con buena conductividad térmica/eléctrica y alta ductilidad.

Las cerámicas no son metales con alta dureza, baja expansión térmica y resistencia al desgaste/calor, pero con mayor fragilidad.

Combinarlos ofrece piezas ligeras con mayor resistencia/rigidez y mejor estabilidad en ciclos térmicos.

¿Cuáles son las ventajas frente a Al-Li y las aleaciones de titanio?

La resistencia/rigidez específica puede igualar o superar al titanio, con un coste más controlable.

En comparación con Al-Li, la CTE es menor y la resistencia al desgaste es mejor, mejorando la consistencia del montaje.