Diseñado para piezas aeroespaciales, semiconductoras y de equipos de alta precisión que requieren mayor rigidez, menor CTE y mejor estabilidad dimensional que el AlSi10Mg.

- Resistencia: 400–560 MPa, módulo 70–82 GPa

- Menor CTE y mejor estabilidad dimensional frente a AlSi10Mg

- Paquetes de parámetros listos para EOS, BLT, sistemas 3D, etc.

¿Por qué elegir el polvo compuesto cerámico a base de aluminio de Chalco?

Muchos ingenieros aún tienen problemas con deformación, deriva dimensional, ciclos largos de ajuste de parámetros y calidad inestable de lotes cuando se utilizan polvos convencionales de aluminio o AlSi10Mg en máquinas SLM/LPBF.

¿Buscas piezas que se formen bien a la primera—con un rendimiento estable, menos retrabajo y mayor fiabilidad? Por eso mismo diseñamos nuestro polvo.

Chalco optimiza toda la cadena —equipos, procesos y materiales— para que tu impresión sea más fácil, más controlable y más rentable.

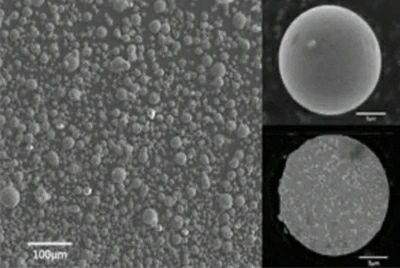

- Dispersión más suave del polvo: La alta esfericidad y el bajo contenido de satélites aseguran una excelente fluidez y un grosor uniforme de la capa, reduciendo salpicaduras y porosidad.

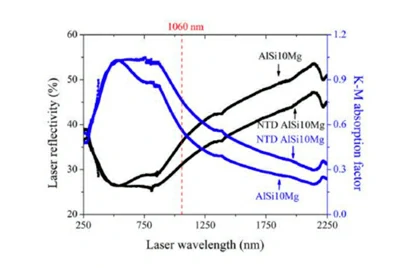

- Piscina de fusión más estable: Los refuerzos nanocerámicos mejoran la absorción láser, amplían la ventana de proceso y minimizan la sensibilidad a los parámetros.

- Microestructura más fina: Promueve granos equiaxiales ultrafinos y el fortalecimiento por dispersión, logrando una resistencia, rigidez, desgaste y fatiga superiores.

- Mayor consistencia en lotes: Totalmente controlado desde la fusión hasta la clasificación, garantizando un rendimiento uniforme y una producción en masa fiable.

- Menor coste total: Un mayor rendimiento en la primera pasada y una validación de parámetros más rápida acortan los ciclos de ajuste y entrega.

Compatible con LPBF convencional y otros procesos aditivos (tamaño estándar de partícula 15–106 μm, fórmula personalizable y rango de tamaños disponibles).

Respaldado por procedimientos conjuntos de investigación y desarrollo y pruebas estandarizadas, Chalco garantiza una trazabilidad de calidad total.

Ofrecemos servicios internos de investigación y desarrollo, producción e impresión integrada para polvos dedicados a aleaciones de aluminio cerámicas.

Soluciones personalizadas para polvo compuesto a base de aluminio cerámico (especificaciones del polvo)

El polvo compuesto de aluminio cerámico presenta alta esfericidad, bajo contenido de satélites, distribución estrecha del tamaño de las partículas, excelente absorción láser, fluidez superior y mayor densidad aparente y de derivación.

Chalco ha establecido procedimientos estandarizados de producción y ensayo para polvos de aleación de aluminio cerámica, con números de especificación disponibles bajo solicitud en cotización o COA.

Tamaños de partículas estándar y personalizados

- 15–45 μm: Rango común para LPBF y fusión selectiva por láser (SLM).

- 15–53 μm: Rango de uso general adecuado para diferentes tipos de máquinas.

- 45–106 μm: Diseñado para procesos de revestimiento L-DED y alimentado con polvo.

Otros rangos de tamaño de partículas pueden personalizarse según el tipo de equipo y el grosor de la pared de la pieza.

Distribución típica del tamaño de las partículas

| Especificación de la pólvora | D10/μm | D50/μm | D90/μm |

| 15-45μm | 20±3 | 33±5 | 50±3 |

| 15-53μm | 23±3 | 35±5 | 58±3 |

| 45-106μm | 45±5 | 70±10 | 100±10 |

Contenido O/N/H (ppm)

| O | ≤600 ppm |

| N | ≤100 ppm |

| H | ≤100 ppm |

El bajo contenido de gas ayuda a reducir la porosidad, mejorar la densidad y potenciar el rendimiento mecánico.

Este polvo está diseñado específicamente para la fusión de lecho láser (SLM/LPBF) y es compatible con plataformas de impresión 3D metálicas convencionales como EOS (Alemania), 3D Systems (EE.UU.) y sistemas domésticos avanzados desarrollados por institutos y empresas chinas como Farsoon y BLT.

Simplemente proporciona el modelo de tu equipo y los requisitos de la pieza, y igualaremos el rango de tamaño de partículas y el paquete inicial de parámetros adecuados.

También ofrecemos recomendaciones para la dispersión y reciclaje del polvo para ayudarte a obtener resultados de impresión rápidos y estables.

Composición química del polvo compuesto cerámico a base de aluminio

La formulación de Chalco incorpora refuerzo cerámico de TiB₂ en una matriz de aluminio ligera, optimizada con Si y Mg para mejorar la absorción láser, la estabilidad de la piscina de fusión y la mayor resistencia de las piezas, resistencia al desgaste y estabilidad dimensional.

La serie X equilibra resistencia y impresión general, mientras que la serie Y, con un diseño alto en silicio, ofrece mejor fluidez y menor expansión térmica, ideal para estructuras complejas y de paredes delgadas.

El contenido TiB₂ está disponible en opciones del 1%, 2%, 6% y 10% para satisfacer necesidades específicas de la aplicación.

| Grado | TiB2 | Si | Mg | Cu | Mn | Zn | Ni | Fe | Al |

| FCA101X-1 | 0.50-1.50 | 6.50-7.50 | 0.90-1.50 | ≤0.10 | ≤0,20 | ≤0,20 | ≤0,08 | ≤0,40 | Equilibrar |

| FCA101X-2 | 1.50-2.50 | 6.50-7.50 | 0.90-1.50 | ≤0.10 | ≤0,20 | ≤0,20 | ≤0,08 | ≤0,40 | Equilibrar |

| FCA101X-6 | 5.50-6.50 | 6.50-7.50 | 0.90-1.50 | ≤0.10 | ≤0,20 | ≤0,20 | ≤0,08 | ≤0,40 | Equilibrar |

| FCA101X-10 | 9.50-10.50 | 6.50-7.50 | 0.90-1.50 | ≤0.10 | ≤0,20 | ≤0,20 | ≤0,08 | ≤0,40 | Equilibrar |

| FCA101Y-1 | 0.50-1.50 | 9.00-11.00 | 0.30-0.55 | ≤0.10 | ≤0,45 | ≤0.10 | ≤0,05 | ≤0,55 | Equilibrar |

| FCA101Y-2 | 1.50-2.50 | 9.00-11.00 | 0.30-0.55 | ≤0.10 | ≤0,45 | ≤0.10 | ≤0,05 | ≤0,55 | Equilibrar |

| FCA101Y-6 | 5.50-6.50 | 9.00-11.00 | 0.30-0.55 | ≤0.10 | ≤0,45 | ≤0.10 | ≤0,05 | ≤0,55 | Equilibrar |

| FCA101Y-10 | 9.50-10.50 | 9.00-11.00 | 0.30-0.55 | ≤0.10 | ≤0,45 | ≤0.10 | ≤0,05 | ≤0,55 | Equilibrar |

La tabla anterior enumera los rangos estándar de composición.

Si tienes objetivos específicos para resistencia, rigidez, resistencia al desgaste, expansión térmica (CTE) o conductividad térmica, Chalco puede ajustar la formulación en consecuencia.

Rendimiento del polvo compuesto cerámico a base de aluminio

Antes del tratamiento térmico

Todas las variedades muestran resistencia a la tracción alrededor de 400–550 MPa, aumentando con un mayor contenido de TiB₂.

La serie Y (alta capacidad de silicio) ofrece mayor resistencia y rigidez al mismo nivel de TiB₂.

El módulo elástico oscila entre 70 y 82 GPa (cuanto mayor es el TiB₂, más rígido es el material), mientras que el alargamiento disminuye gradualmente del ≥12% al ≥4%, satisfaciendo diversas necesidades, desde piezas de uso general hasta componentes de alta carga y resistentes al desgaste.

| Grado | Resistencia a la tracción (MPa) | Resistencia al límite elástico (MPa) | Elongación (%) | Módulo elástico (GPa) |

| FCA101X-1 | 400-450 | 260-310 | ≥ 12 | 70 |

| FCA101X-2 | 450-500 | 310-360 | ≥ 9 | 72 |

| FCA101X-6 | 460-510 | 320-370 | 7 ≥ | 75 |

| FCA101X-10 | 470-520 | 330-380 | 5 ≥ | 80 |

| FCA101Y-1 | 420-460 | 290-330 | 10 ≥ | 72 |

| FCA101Y-2 | 460-500 | 300-340 | 8 ≥ | 74 |

| FCA101Y-6 | 480-520 | 310-350 | ≥ 6 | 78 |

| FCA101Y-10 | 500-550 | 320-360 | ≥ 4 | 82 |

Después del tratamiento térmico

Con el mismo módulo elástico mantenido, la resistencia al límite elástico aumenta significativamente (aproximadamente +30–60 MPa), mientras que la resistencia a la tracción aumenta ligeramente en general.

La elongación suele disminuir aproximadamente 2 puntos porcentuales, favoreciendo aplicaciones que requieren mayor resistencia y estabilidad dimensional en componentes impresos.

| Grado | Resistencia a la tracción (MPa) | Resistencia al límite elástico (MPa) | Elongación (%) | Módulo elástico (GPa) |

| FCA101X-1 | 430-480 | 320-370 | 10 ≥ | 70 |

| FCA101X-2 | 480-530 | 370-410 | 7 ≥ | 72 |

| FCA101X-6 | 490-540 | 380-430 | 5 ≥ | 75 |

| FCA101X-10 | 500-550 | 390-440 | ≥ 3 | 80 |

| FCA101Y-1 | 430-480 | 320-360 | 8 ≥ | 72 |

| FCA101Y-2 | 480-520 | 330-370 | ≥ 6 | 74 |

| FCA101Y-6 | 500-540 | 340-380 | ≥ 4 | 78 |

| FCA101Y-10 | 520-560 | 350-390 | ≥ 3 | 82 |

Nota: Las propiedades mecánicas se basan en piezas producidas por fusión selectiva por láser (SLM).

Guía de selección

- Para resistencia/rigidez/resistencia al desgaste: elige X-6 / X-10 o Y-6 / Y-10.

- Para piezas de pared fina, complejas o baja expansión térmica: elige la serie Y.

- Para aplicaciones generales y fáciles de adoptar: empieza con X-1 / X-2.

Para más información sobre los compuestos de matriz de aluminio de Chalco y los materiales AlSiC, consulta nuestra visión general de materiales Al-MMC & AlSiC.

Casos de aplicación de polvo compuesto a base de aluminio cerámico

El material de impresión 3D de aleación de aluminio reforzado con nanocerámica presenta una alta absorción láser y un tamaño de grano fino.

Tras la impresión 3D, permite estructuras complejas personalizadas, ligeras e integradas, con propiedades mecánicas que cumplen o superan los estándares de piezas forjadas.

Brazo de bisagra de puerta de avión C919

Tamaño del producto: 450 × 350 × 600 mm

Grado en pólvora:FCA101Y-6

Equipo:BLT-S500 (BLT, China)

Rendimiento:Resistencia a la tracción >500 MPa, Límite elástico >300 MPa, Elongación >6%

Componentes clave de soldadura electrónica de chips – ASM Company

Tamaño del producto: 116 × 28 × 12 mm

Grado en pólvora:FCA101Y-10

Equipo:ProX200 (3D SYSTEMS, EE. UU.)

Rendimiento:Módulo elástico >85 GPa

Aspas del ventilador del motor aeronáutico

Tamaño del producto: 452 × 284 × 900 mm

Grado en pólvora:FCA101X-2

Equipo:BLT-S500 (BLT, China)

Rendimiento:Resistencia a la tracción >500 MPa, Resistencia al límite elástico >400 MPa, Elongación >8%

Estructuras ligeras de red

Aplicación:Estructura de celosía de aluminio reforzado con cerámica y optimizada para la topología

Enfoque en el diseño:Reducción significativa de peso con rigidez y rendimiento térmico mantenidos

Beneficio clave:Soporta diseños complejos e integrados y ligeros para componentes de alto rendimiento

Desde grandes estructuras portantes hasta componentes de precisión—incluso diseños artísticos—Chalco ofrece resultados impresos en 3D consistentes y de alta calidad.

Capacidad de equipamiento de Chalco

Chalco está equipado con plataformas SLM/LPBF a escala industrial y de grado de investigación.

Podemos producir componentes grandes de hasta 1,5 metros en una sola construcción y fabricar piezas micro y complejas de precisión con alta exactitud.

Se proporcionan paquetes completos de parámetros, validación de procesos y servicios de replicación de producción en masa para garantizar un rendimiento fiable.

Dos sistemas industriales de fabricación aditiva láser

Modelo: BLT-S500, BLT-S500+

Marca: BLT (China)

Potencia láser: 4 × 500 W

Tamaño máximo de construcción: 500 × 500 × 1500 mm

Precisión de conformado: <200 μm

Un sistema de fabricación aditiva láser de grado de investigación

Modelo: ProX200

Marca: 3D Systems (ee. uu.)

Potencia láser: 300 W

Tamaño de construcción: 140 × 140 × 100 mm

Precisión de conformado: <100 μm

Nuestros socios en materiales compuestos a base de aluminio cerámico

Colaboramos estrechamente con muchas organizaciones y marcas líderes en el sector, dedicadas a la investigación, desarrollo y aplicación de materiales compuestos cerámicos de alto rendimiento basados en aluminio.

Nuestros socios clave incluyen:

- CRRC (China Railway Rolling Stock Corporation): Líder mundial en la fabricación de equipos de transporte ferroviario.

- AVIC (Aviation Industry Corporation of China): Socio en el desarrollo de materiales y componentes aeroespaciales.

- CASIC (China Aerospace Science and Industry Corporation): Aplica nuestros compuestos de aluminio cerámico de alto rendimiento en sistemas aeroespaciales.

- NORINCO (China North Industries Group): Utiliza compuestos de aluminio cerámico en sistemas de armas y proyectos de defensa.

- China South Industries Group: Emplea nuestros compuestos para mejorar la ligera y durabilidad en equipos de defensa.

- COMAC (Corporación de Aeronaves Comerciales de China): Utiliza los compuestos de aluminio cerámico de Chalco en programas de aeronaves civiles como el C919.

- AECC (Aero Engine Corporation of China): Pionera en la investigación y desarrollo y fabricación de motores aeronáuticos, aplicando compuestos cerámicos a base de aluminio en motores y otros componentes clave.

Envasado y transporte de polvo compuesto a base de aluminio cerámico

Tratamos nuestro polvo como un componente de precisión, asegurando una protección total contra la humedad, la oxidación y la electricidad estática, con total trazabilidad.

Todos los envíos cumplen con las normas internacionales para mercancías peligrosas o generales.

- Capa interior (doble protección): Bolsa de aluminio y plástico compuesto al vacío llena de gas inerte (Ar/N₂) y sellado secundario, que contiene desecante y tarjeta indicadora de humedad.

- Capa exterior: tambor de fibra o acero certificado por la ONU antistático con revestimiento impermeable, anillo de bloqueo y sello a prueba de manipulación.

- Etiquetado: Incluye grado/tamaño de partícula, número de lote, peso neto, fecha de producción, instrucciones de manipulación y códigos QR para COA/SDS. Se añaden etiquetas de advertencia de peligro o antiestáticas cuando la FDS lo requiere.

- Opciones de transporte: Aire, mar o tierra — transportados según la última clasificación SDS bajo IATA DGR, IMDG o ADR, según corresponda.

- Cumplimiento: Utiliza embalaje exterior y palés certificados por la ONU, con los términos correctos del conocimiento de embarque, el número de paquetes, el peso neto/bruto, las marcas de envío y la documentación necesaria de mercancías peligrosas.

- Términos comerciales soportados: EXW, FOB, CIF, DAP y DDP (para países seleccionados), con la opción de trabajar con el transitario designado del cliente.

Preguntas relacionadas – Preguntas frecuentes

¿Qué es un compuesto de matriz de aluminio (Al-MMC / AMC)?

Es un material compuesto que combina una matriz de aleación de aluminio con refuerzos cerámicos como TiB₂, SiC o Al₂O₃.

Combina la ligereza, conductividad térmica y mecanizabilidad del aluminio con la alta resistencia, rigidez, resistencia al desgaste y baja expansión térmica de las cerámicas, lo que la hace ideal para componentes ligeros pero de alto rendimiento.

¿Qué tan resistente es el compuesto de matriz de aluminio?

Bajo condiciones SLM/LPBF, nuestras cualidades suelen mostrar resistencia a la tracción de 400–560 MPa, límite elástico de 300–440 MPa y módulo elástico de 70–82 GPa.

Un contenido más alto de TiB₂ aumenta la rigidez y la resistencia al desgaste (con cierta reducción en el alargamiento).

Tras el tratamiento térmico, la resistencia al límite elástico suele aumentar entre 30 y 60 MPa adicionales.

¿Qué ventajas tiene respecto al polvo de aluminio AlSi10Mg común?

Ofrece una mayor absorción láser, piscinas de fusión más estables, mayor módulo y resistencia al desgaste, menor expansión térmica y mejor estabilidad dimensional.

Ideal para piezas de pared fina, canales de flujo complejos y componentes estructurales grandes.

Proporcionamos paquetes de parámetros correspondientes para una integración fluida del proceso.

¿Con qué impresoras 3D es compatible el polvo?

Soporta la mayoría de las plataformas SLM/LPBF más convencionales, incluyendo EOS, 3D Systems, SLM Solutions, Renishaw y sistemas chinos como Farsoon, BLT y Eplus3D.

Proporciona el modelo de tu equipo al hacer el pedido y igualaremos el tamaño de partícula y la ventana de proceso adecuados.

¿Cómo se compara con las aleaciones de titanio?

Tiene menor densidad, mejor conductividad térmica y menor coste.

Aunque su módulo y resistencia a altas temperaturas son inferiores a los del titanio, destaca en la disipación de calor, la estabilidad dimensional y aplicaciones estructurales ligeras.

¿Cómo conseguir muestras y un presupuesto rápido?

Personaliza tu material según el CTE objetivo, el rango de temperatura y la conductividad térmica — presenta tus planos y condiciones de trabajo, y Chalco te entregará una solución del material, una ventana de proceso, un presupuesto y un plazo de entrega en un plazo de 48 horas.