Las partículas nanocerámicas se cultivan in situ dentro del fundido de aleación de aluminio, combinando la ligereza y tenacidad del aluminio con la resistencia y dureza de la cerámica.

Esto permite la "sustitución por forja", la reducción de peso, el ahorro de costes y un mayor rendimiento bajo procesos de fundición.

Ideal para componentes de alta rigidez y estabilidad dimensional en equipos aeroespaciales y electrónicos, estructuras de chasis automotrices portantes y ligeras, y piezas reductoras de ruido en transporte ferroviario.

¿Por qué usar compuestos de matriz de aluminio cerámico fundido?

Los compuestos de matriz de aluminio cerámico fundido (Al-MMC / AlSiC) hacen crecer partículas nanocerámicas in situ dentro del fundido de aluminio, creando una matriz de aluminio reforzada con partículas que combina la baja densidad y tenacidad del aluminio con resistencia, rigidez y resistencia al desgaste similares a las cerámicas.

- Sustitución por forja de fundición con ahorro de costes: Logra resistencia, rigidez y ductilidad similares a las forjadas bajo procesos de fundición, reduciendo la forja y el mecanizado pesado, acortando el tiempo de entrega y reduciendo el coste total.

- Más ligero pero más fuerte y estable: En comparación con las aleaciones convencionales de aluminio fundido (como la A356), ofrece una resistencia, rigidez y vida útil significativamente superiores, junto con una estabilidad dimensional y amortiguación superiores durante el ciclo térmico.

- Rendimiento personalizable: Ajustando el contenido de partículas cerámicas, el tamaño y el sistema de aleaciones matricial, las propiedades pueden configurarse para cumplir objetivos específicos de CTE, rango de temperatura de trabajo y conductividad térmica en estructuras ligeras complejas.

- Conformado sencillo y sencillo en un solo paso: Compatible con colada a baja presión (T6), colada a presión (T6) y fundición a presión (algunos grados sin tratamiento térmico), permitiendo formar geometrías complejas casi en forma neta con excelente consistencia en lotes.

- Probados en aplicaciones exigentes: Ya se aplica en estructuras aeroespaciales, bastidores de equipos electrónicos, piezas de chasis automotrices y componentes de transporte ferroviario, donde la alta rigidez, la estabilidad dimensional y la reducción de peso son fundamentales.

En resumen, el Al-MMC fundido (AlSiC) permite fundiciones de alta resistencia y alta rigidez que cumplen o superan los objetivos mecánicos, reduciendo el peso y el coste total, convirtiéndolo en una alternativa atractiva a las soluciones forjadas de aluminio, titanio y hierro fundido.

Los populares productos compuestos de matriz de aluminio cerámico fundido de Chalco

Ofrecemos producción personalizada y en masa de piezas de arena, piezas de baja presión para moldeado de metal, piezas por gravedad y piezas de fundición de precisión, ofreciendo entrega integral desde el prototipado hasta la fabricación en serie.

Compuesto de matriz de aluminio cerámico de alta resistencia fundido (JZ101)

La JZ101 está diseñada para piezas críticas que soportan carga, como los nudillos del chasis y los brazos de bisagra, ofreciendo mayor resistencia y una vida útil de fatiga más larga con el mismo peso.

Contáctanos ahora

- Resistencia de la fractura: 410–420 MPa

- Límite elástico: 340–350 MPa

- Módulo elástico: 85–95 GPa

Compuesto de matriz de aluminio cerámico fundido de alto módulo (JZ109)

JZ109 se desarrolla para aplicaciones que requieren alta precisión, baja deformación y amortiguamiento de vibraciones.

Ofrece un desplazamiento elástico menor y una mayor estabilidad dimensional bajo la misma carga, lo que lo hace ideal para componentes de equipos electrónicos, accesorios de herramientas y estructuras de transporte ferroviario.

Contáctanos ahora

- Resistencia a la fractura: 360–370 MPa

- Límite elástico: 320–330 MPa

- Módulo elástico: >90 GPa

Compuesto de matriz de aluminio cerámico de alta ductilidad fundido (JZ110)

La JZ110 ofrece mayor elongación y resistencia para soportar exigentes condiciones de impacto y tolerancia de montaje.

Proporciona una excelente absorción de energía y resistencia al impacto, es respetuoso con las tolerancias durante el montaje y reduce el riesgo de fallo por parte de la quebradiza.

Contáctanos ahora

- Resistencia a la fractura: 350 MPa

- Límite elástico: 290 MPa

- Alargamiento: 14%

- Límite de fatiga: 110 MPa

Otros compuestos de matriz de aluminio cerámico fundido (todos en serie)

También ofrecemos una amplia gama de aleaciones compuestas de matriz de aluminio cerámico fundido para satisfacer diversas necesidades de aplicación.

-

FC011 (Serie de Casting)

Resistencia a la tracción: 330–350 MPa

Límite elástico: 280–300 MPa

Módulo elástico: 71–73 GPa

Alargamiento: 10–14%

Densidad: 2,72 g/cm³

Proceso: Colada a baja presión (T6)

-

FC031 (Serie de Reparto)

Resistencia a la tracción: 380–400 MPa

Resistencia al límite elástico: 300–320 MPa

Módulo elástico: 80–85 GPa

Alargamiento: 2–3%

Densidad: 2,77 g/cm³

Proceso: Colada a baja presión (T6)

-

FC021 (Serie de Casting)

Resistencia a la tracción: 360–370 MPa

Límite elástico: 320–330 MPa

Módulo elástico: 90–95 GPa

Elongación: 0,5–1%

Densidad: 2,82 g/cm³

Proceso: Colada a baja presión (T6)

-

FC041 (Serie de Casting)

Resistencia a la tracción: 530–550 MPa

Resistencia al límite elástico: 450–470 MPa

Módulo elástico: 78–80 GPa

Alargamiento: 3–4%

Densidad: 2,89 g/cm³

Proceso: Colada a baja presión (T6)

-

FC052S (Serie de Fundición)

Resistencia a la tracción: 365–410 MPa

Resistencia al límite elástico: 290–350 MPa

Módulo elástico: 72–75 GPa

Alargamiento: 5–20%

Densidad: 2,72 g/cm³

Proceso: Fundición por compresión (T6)

-

FC071S (Serie de Reparto)

Resistencia a la tracción: 400–460 MPa

Resistencia al límite elástico: 340–380 MPa

Alargamiento: 2–5%

Densidad: 2,69 g/cm³

Proceso: Fundición por compresión (T6)

-

FC081 (Serie de Casting)

Resistencia a la tracción: ≥630 MPa

Límite elástico: ≥600 MPa

Alargamiento: ≥4%

Densidad: 2,85 g/cm³

Proceso: Fundición (T6)

-

FC082 (Serie de Casting)

Resistencia a la tracción: 540–560 MPa

Límite elástico: 460–490 MPa

Alargamiento: 7–15%

Proceso: Fundición por compresión (T6)

-

FC061HTF (Serie de reparto)

Resistencia a la tracción: 185–210 MPa

Resistencia al límite elástico: 140–150 MPa

Alargamiento: 10–12%

Proceso: fundición a presión, sin tratamiento térmico

Cómo elegir el material adecuado para tu proyecto

- Para mayor resistencia y resistencia a la fatiga, elige JZ101.

- Para rigidez y estabilidad dimensional, elige JZ109 o FC021.

- Para una alta elongación y un rendimiento fácil de montar, elige JZ110 o FC052S.

- Para la máxima resistencia al impacto, elige FC081 o FC041.

- Para prioridad de coste y eficiencia, elige FC061HTF.

Envíanos tus planos, especificaciones objetivo y condiciones de trabajo, y te ofreceremos una solución personalizada de materiales, ventana de proceso, presupuesto y plazo de entrega en un plazo de 48 horas.

Comparación entre compuestos de matriz de aluminio cerámico y aleación de aluminio fundido A356

Una mejora completa de rendimiento — logrando tanto un diseño ligero como una alta resistencia.

En comparación con la aleación de aluminio fundida tradicional A356, los compuestos de matriz de aluminio cerámico de Chalco (serie JZ) ofrecen mejoras notables en resistencia, rigidez y vida útil durante la fatiga, manteniendo a la vez baja densidad y excelente mecanizabilidad.

| Material de fundición | A356 (aluminio fundido convencional) | JZ101 (Alta Resistencia) | JZ109 (Módulo Alto) | JZ110 (Alta Ductilidad) |

| Resistencia a la fractura (MPa) | 280-310 | 410-420 | 325 | 350 |

| Resistencia al límite elástico (MPa) | 180-230 | 340-350 | 295 | 290 |

| Módulo elástico (GPa) | 68-72 | 85-95 | 72 | 73 |

| Elongación (%) | 2-3 | 2-3 | 0.5 | 14 |

| Densidad (g/cm³) | 2.70 | 2.77 | 2.71 | 2.72 |

| Límite de fatiga (MPa) | 50 | 70 | - | 110 |

Compuestos de matriz de aluminio cerámico Chalco — que permiten que tus piezas fundidas sean más ligeras, resistentes y superen los límites de las aleaciones de aluminio convencionales.

Ventajas de los compuestos de matriz de aluminio cerámico fundido

- Baja densidad: Naturalmente ligero, con una densidad comparable a la de aleaciones de aluminio — ideal para alcanzar objetivos de pérdida de peso.

- Alta resistencia: La resistencia a la tracción y al límite elástico es significativamente superior a la de las aleaciones convencionales de aluminio fundido.

- Módulo alto: Módulo elástico de hasta 95 GPa, proporcionando una deformación elástica menor bajo la misma carga, mejor estabilidad dimensional y superior amortiguación de vibraciones.

- Resistencia a la fatiga: Vida útil y límite de fatiga muy mejorados bajo condiciones típicas como flexión rotativa o ensayos de doble agujero.

- Resistencia al desgaste: Mayor dureza y menor pérdida por fricción, adecuado para operaciones a largo plazo y piezas móviles de alta frecuencia.

- Resistencia a la corrosión: Mantiene la resistencia a la corrosión de las aleaciones de aluminio, asegurando un servicio estable en diversos entornos.

- Resistencia a la fatiga térmica y a altas temperaturas: Resistencia superior a altas temperaturas y rendimiento de fluencia para una mejor fiabilidad bajo ciclos térmicos.

- Compatible con el proceso y el mecanizado: Compatible con colada a baja presión (T6), colada a presión (T6) y fundición a presión (algunos grados sin tratamiento térmico); soporta mecanizado y soldadura convencionales, y también hay opciones de impresión 3D en polvo.

Casos de aplicación de compuestos de matriz de aluminio cerámico fundido

Aplicaciones aeroespaciales

Tiangong-1:

- Solución: Sustituyeron componentes seleccionados de aleación de titanio por aluminio cerámico fundido (Al-MMC / AlSiC).

- Resultado: Logró una reducción de peso de aproximadamente un 30% con mayor rigidez y estabilidad dimensional, permitiendo un acoplamiento de alta precisión entre la nave Shenzhou y la estación espacial.

Tiangong-2:

- Entrega: 38 componentes estructurales clave.

- Resultado: Logré una reducción total de peso de unos 28 kg. Una excelente estabilidad dimensional y amortiguación de vibraciones aseguraban un rendimiento preciso de imagen, seguimiento y apuntado para las cámaras a bordo.

Chang'e-3

- Solución: Sustituyeron los componentes parciales de aleación de titanio por aluminio cerámico fundido.

- Resultado: Logró una reducción de peso de aproximadamente un 30%, con una precisión rotacional significativamente mejorada y fiabilidad de las piezas móviles del espacio, manteniendo un rendimiento estable bajo condiciones de ciclo térmico y vibración.

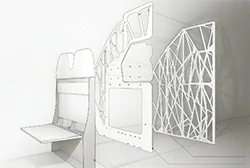

Aplicaciones en aviación

-

El marco de la puerta de admisión de la APU (Unidad Auxiliar de Potencia) del sistema de combustible y energía ya ha sido instalado con éxito en el gran avión C919 nº 003.

Otras aplicaciones aeroespaciales de compuestos de matriz de aluminio cerámico:

Componentes de la puerta del habitáculo

Mecanismos de cabina biónica

Brazos de bisagra de la aeronave

El rendimiento integral de los compuestos de matriz de aluminio cerámico de Chalco supera al de la aleación de aluminio y litio de tercera generación 2196 y ha sido incluido en los estándares de materiales y en la lista de proveedores cualificados de COMAC.

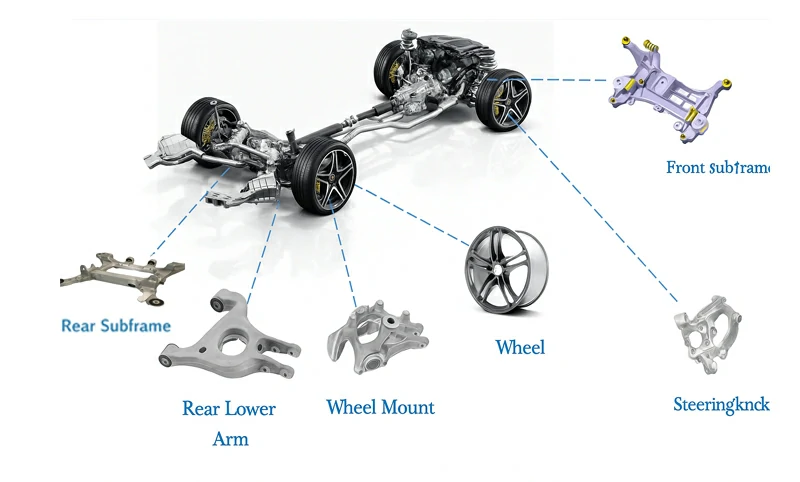

Aplicaciones automotrices (chasis)

Los compuestos de matriz de aluminio cerámico fundido se utilizan en subchasis, nudillos de dirección y brazos de control, componentes clave del chasis del automóvil.

Cumplen con los requisitos de resistencia, rigidez y fatiga mientras reemplazan piezas forjadas, logrando un peso más ligero, mayor estabilidad y menor coste.

| Material y proceso | Agullo de dirección fundido QT450 | 6082 Nudillo de dirección forjado | Nudillo de dirección de aluminio cerámico (fundido) |

| Resistencia al límite elástico | 310MPa | 280MPa | 290MPa |

| Elongación tras fractura | 9%-11% | 10%-11% | 10%-14% |

| Densidad | 7,1 g/cm³ | 2,71 g/cm³ | 2,71 g/cm³ |

El uso de aluminio cerámico para los nudillos de dirección logra resistencia y flexibilidad a la fatiga, permitiendo la sustitución por forja de fundición, una reducción significativa de peso y un montaje más estable y eficiente.

Nudillo de dirección automotriz

El uso de nudillos de dirección de aluminio cerámico fundido (Al-MMC) logra una reducción de peso de aproximadamente un 56% en comparación con el hierro fundido y alrededor del 10% en comparación con las aleaciones tradicionales de aluminio, todo ello sin aumentar el coste.

Contáctanos ahora

Buje de rueda de automoción

Con los cubos de ruedas de aluminio cerámico fundido (Al-MMC), el peso se reduce aproximadamente un 70% en comparación con los cubos de hierro fundido y un 20% en comparación con los llantas convencionales de aluminio.

Contáctanos ahoraAdemás de soluciones de matriz compuesta de aluminio cerámica, Chalco también ofrece productos de ruedas de aluminio fundido y forjado, cubriendo diversas necesidades de diseño ligero, resistencia y eficiencia de costes.

Fundición de cubos de ruedas de aluminio

Forjado de cubos de ruedas de aluminio

Llantas de aluminio vs. llantas de acero

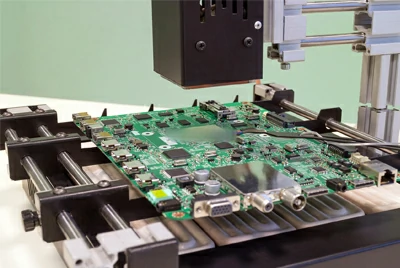

Soldadura de virutas y equipos de empaquetado electrónico

En proyectos de equipos de soldadura y empaquetado de astillas de próxima generación, las condiciones de funcionamiento de movimiento a alta velocidad (16–20 g) exigen una rigidez excepcional, estabilidad dimensional y una amortiguación superior de vibraciones de los componentes estructurales.

Contáctanos ahora

Aplicaciones en trenes de alta velocidad

Lograr un rendimiento más ligero, estable y silencioso manteniendo la seguridad estructural — los compuestos de matriz de aluminio cerámico permiten reducir peso, mayor velocidad, eficiencia energética y reducción de ruido en trenes de alta velocidad.

Al sustituir el hierro fundido importado por piezas compuestas de matriz de aluminio cerámica, el peso se reduce aproximadamente en un 60%, con mejor disipación de calor, menor vibración y mayor fiabilidad bajo cargas elevadas a largo plazo y ciclos térmicos.

Contáctanos ahora

Nuestros socios en compuestos de matriz de aluminio cerámico fundido

Colaboramos profundamente con muchas organizaciones y marcas líderes en el sector, centrándonos en la investigación, desarrollo y aplicación de compuestos de matriz de aluminio cerámico de alto rendimiento.

Nuestros principales socios incluyen:

- CRRC (China Railway Rolling Stock Corporation): Líder mundial en la fabricación de equipos de transporte ferroviario.

- AVIC (Corporación de la Industria de la Aviación de China): Colaborando en el desarrollo de materiales y componentes avanzados para aeronaves.

- CASIC (China Aerospace Science and Industry Corporation): Aplicación de compuestos de matriz de aluminio cerámico de alto rendimiento en equipos aeroespaciales.

- China North Industries Group (NORINCO): Uso de compuestos de matriz de aluminio cerámico en sistemas de armas y proyectos de defensa.

- China South Industries Group: Mejora de la ligera y durabilidad en equipos de defensa mediante tecnología de compuestos de aluminio cerámico.

- COMAC (Corporación de Aeronaves Comerciales de China): El principal desarrollador de aviones civiles de China; se utilizan compuestos de matriz de aluminio cerámico en C919 y otros programas.

- AECC (Aero Engine Corporation of China): Pionera en la investigación y fabricación de motores aeronáuticos, aplicando ampliamente compuestos de matriz de aluminio cerámico en motores y otros componentes críticos.

Nuestro equipo de producción

Nos especializamos en colada de precisión por inversión utilizando el proceso de sol de sílice, apoyada por una fuerte colaboración con universidades nacionales líderes e institutos de investigación.

Con una sólida capacidad técnica, hemos producido en masa con éxito más de 3.000 piezas de colada de precisión, cubriendo estructuras complejas y requisitos de alta consistencia en múltiples industrias.

Para acortar el tiempo de preparación del molde y entregar prototipos rápidamente a los clientes, estamos equipados con:

Una impresora inteligente de núcleo de arena 3D (2000 × 1000 × 750 mm).

Dos impresoras de patrón de cera 3D (1200 × 1200 × 600 mm y 500 × 500 × 500 mm)

Equipo de inyección de cera

Equipo de estampado de cera

Horno de presión de vacío

Estos permiten la rápida producción de moldes de arena, núcleos de arena y patrones de cera, asegurando una fundición eficiente y fiable de componentes complejos.

Línea de moldeo continuo con arena de resina

Este sistema incluye una línea de moldeado de arena de resina y una línea de montaje en cajas, lo que proporciona la capacidad de producir piezas fundidas grandes.

Línea de colada a baja presión

Este equipo permite la producción continua y a gran escala de piezas fundidas en diversas especificaciones (tamaño máximo de fundición 1200 × 1100 × 1000 mm).

Máquina de colada a presión diferencial — tipo de doble estación

Este sistema funciona a una presión sincronizada de 6 bar y puede fundir piezas de hasta 1500 × 1300 mm.

Máquina de fundición por gravedad

Una máquina de fundición por gravedad con separación vertical, adecuada para producir piezas de menor tamaño.

Cumplimiento y consistencia: pruebas, investigación y desarrollo y aseguramiento de la calidad

Hemos establecido un sistema integrado de verificación que cubre todo el proceso, desde los materiales entrantes hasta la producción y la entrega final.

Todas las pruebas y registros se realizan conforme a los estándares ASTM / ISO / GB, garantizando la consistencia en lotes, trazabilidad total y la capacidad de proporcionar Informes de Prueba de Materiales (MTR) y certificados de inspección con cada envío.

También apoyamos planes de prueba basados en proyectos y verificación por terceros.

- Inspección con penetrante fluorescente (FPI): Detección rápida de grietas superficiales y defectos de penetración para mejorar la estabilidad del material y la calidad de la superficie de fundición.

- Imágenes por rayos X en tiempo real (RT): Inspección en línea para detectar contracción por retración, inclusiones y grietas, ayudando a optimizar los parámetros del proceso.

- Máquina de prueba de fatiga: Realiza ensayos rotativos de flexión y tensión-compresión y fatiga en pozo abierto, generando curvas S–N y límites de fatiga.

- Máquina de ensayo de tracción: Mide Rm, Rp0.2, A y E para verificar resistencia, rigidez y cumplimiento de elongación.

- Analizadores de hidrógeno / ONH: Monitorizar el contenido de gas y la limpieza del fundido para reducir el riesgo de porosidad y fracturas frágiles.

- Microscopio metalográfico: Observa el tamaño/distribución de partículas, la microestructura y la porosidad para evaluar la estabilidad del material.

- Difractómetro de rayos X (XRD): Analiza la composición de fases, los precipitados y el esfuerzo residual para guiar el tratamiento térmico y la optimización del rendimiento.

- Analizador de tamaño de partículas (PSD): Mide la distribución D10 / D50 / D90 para asegurar la consistencia y repetibilidad de la fase de refuerzo.

Envíanos tus planos, especificaciones objetivo y condiciones de trabajo, y te ofreceremos una solución personalizada de materiales, ventana de proceso, plan de prueba, presupuesto y plazo de entrega en un plazo de 48 horas.

Embalaje y transporte de compuestos de matriz de aluminio cerámico fundido

Para garantizar la apariencia y la estabilidad del rendimiento de los compuestos de matriz de aluminio cerámica durante el transporte global, utilizamos protección multicapa y ofrecemos opciones de embalaje personalizadas.

- Protección interior: Las superficies funcionales se cubren con película protectora de PE, y se colocan entretelares libres de polvo entre las láminas. Las piezas recubiertas o con acabado espejo se envuelven individualmente para proteger contra arañazos y presiones.

- Protección contra la humedad y la corrosión: película antioxidante VCI con bolsas barrera de aluminio y plástico al vacío, que contiene desecantes y tarjetas indicadoras de humedad (HIC). Existe protección adicional para el transporte marítimo.

- Refuerzo estructural: Amortiguación EVA, paletes de posicionamiento personalizados, protectores de esquina, película extensible y bandas de cintas con etiquetas claras de advertencia de amortiguación e inclinación garantizan un manejo seguro.

- Cajas y certificación: cajas de contrachapado (conformes con ISPM 15) con acceso por carretillas elevadoras de cuatro vías; Peso recomendado de la jaula ≤1200 kg (comúnmente 300–800 kg).

- Documentos complementarios: lista de empaquetado, factura/conocimiento de embarque, certificado de material EN 10204 3.1 e informes de inspección (dimensiones, planitud, recubrimiento, etc.) disponibles bajo solicitud.

Preguntas frecuentes relacionadas

¿Qué es el compuesto de matriz de aluminio (Al-MMC / AlSiC)?

Es un material compuesto fabricado mediante la introducción de refuerzos cerámicos (como SiC, Al₂O₃, TiC o TiB₂) en una matriz de aleación de aluminio, combinando la naturaleza ligera y dúctil del aluminio con la resistencia, dureza y estabilidad de las cerámicas.

Puede producirse mediante reacción in situ, metalurgia de polvos o procesos de fundición, con propiedades adaptadas ajustando la fracción volumétrica de partículas, tamaño, rango CTE/temperatura y conductividad térmica.

AlSiC es un sistema típico que utiliza partículas SiC como fase de refuerzo.

¿Qué tan resistentes son los compuestos de matriz de aluminio?

Generalmente ofrecen mayor resistencia que las aleaciones convencionales de aluminio fundido, con mejoras significativas en rigidez y rendimiento en fatiga.

- JZ101 (Alta resistencia): 410–420 MPa

- FC041 (Alta resistencia): 530–550 MPa

- FC081 (Ultra alta resistencia): ≥630 MPa

Consigue muestras y un presupuesto rápido

Personaliza tu material según el CTE objetivo, rango de temperatura o conductividad térmica: envíanos tus planos y condiciones de trabajo, y te proporcionaremos una solución de material, ventana de proceso, presupuesto y plazo de entrega en un plazo de 48 horas.