En muchos programas de componentes de aluminio, los procesos habituales siguen siendo mecanizado de barras, fundición a presión y forja en caliente. A medida que aumenta la densidad de potencia, las tolerancias dimensionales se estrechan y la presión de coste aumenta; estas rutas tienden a mostrar limitaciones en la utilización del material, consistencia dimensional y rendimiento térmico.

Para piezas de aluminio cuyo tamaño y geometría son adecuados, adoptar un proceso de forja en frío de aluminio puede mejorar las propiedades mecánicas mientras reduce significativamente el desperdicio de materiales y el tiempo de mecanizado, y mejora la consistencia de lote a lote y la vida útil de fatiga. Para disipadores de calor y otros componentes de gestión térmica, combinar aluminio de alta conductividad con estructuras de alta densidad de aletas permite una mayor capacidad de refrigeración dentro de una envolvente más compacta.

En torno a la Forja en Frío de Aluminio, la mayoría de los proyectos de ingeniería tienden a centrarse primero en tres preguntas:

- ¿Es mi pieza una buena candidata para la forja en frío de aluminio?

- ¿En qué situaciones es más ventajosa la forja en frío de aluminio que el mecanizado / forja en caliente / fundición a presión?

- Si consideramos la forja en frío del aluminio, ¿qué información necesitamos para prepararnos?

También puedes explorar por sector:

¿Qué es la forja en frío de aluminio?

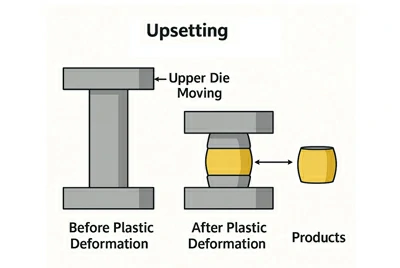

A temperatura ambiente o cercana, los blanks de aluminio o aleación de aluminio se colocan en un troquel cerrado y se forman en uno o más golpes de alta presión sobre una prensa mecánica/hidráulica o un colector frío multiestación para obtener una forma cercana a la pieza final. Esta familia de procesos de forja casi en forma neta se denomina colectivamente forjado en frío de aluminio.

Desde la perspectiva de la ingeniería y la aprovisionamiento, la forja en frío de aluminio tiene varias características típicas:

- Formación a temperatura ambiente: Se forman a temperatura ambiente o casi ambiente, sin calentamiento a granel, con escala mínima y menor consumo energético total.

- Forma casi near-net: El volumen en blanco está cerca del volumen de la pieza; La mayoría de las geometrías se forman dentro del troquel en una o pocas pasadas, con solo un mecanizado limitado en caras críticas y patrones de agujeros.

- Alta precisión y buena superficie: Las dimensiones las controla el troquel, y el trabajo en frío ayuda a estabilizar la forma, haciendo que el proceso sea adecuado para piezas por lotes que requieren tolerancias ajustadas y repetibilidad.

- Flujo continuo de fibras y alta utilización de materiales: Durante la deformación, las líneas de flujo metálico siguen continuamente la geometría de la pieza, mientras que los chips se reducen considerablemente, sentando las bases para un buen rendimiento mecánico y térmico.

Especificaciones y capacidad de producción de forjado en frío de aluminio

| Punto | Rango de capacidades |

| Diámetro exterior / A través de las planicies | Tipico de 10–150 mm; extremo aprox. 6–180 mm (por confirmar contra el diseño del chip / tonelaje de prensa) Tolerancia de diámetro exterior en blanco: típicamente ±0,10–0,30 mm |

| Altura / Longitud | Típico de 5–120 mm; extrema tolerancia a la altura de los blanks de aproximadamente 3–150 mm: típicamente ±0,10–0,20 mm (dependiendo de la geometría) |

| Peso en blanco único | Típico 0,02–5,0 kg; extremo aprox. 0,01–8,0 kg Para piezas superiores a aproximadamente 5 kg, la forja en caliente / forja con matriz abierta suele evaluarse en paralelo |

| Tolerancias de mecanizado | Diámetros típicos de ajuste hasta H7–H9; para ejes guía, etc., se puede informar de rectitud / redondez + rugosidad Ra 0,8–1,6 μm bajo demanda |

| Aleación | 1xxx:1050 / 1070 / 1100 3xxx:3003 / 3A21 5xxx:5A02 / 5052 / 5754 6xxx:6061 / 6063 / 6082 7xxx:7075 |

| Estado | 1xxx / 3xxx / 5xxx: O, F, H112 y otros revenidos blandos para facilitar la forja en frío 6xxx / 7xxx: forjado en recovido o pretratado, luego tratado térmicamente (por ejemplo, T6 / T651) según el diseño |

| Estándar | ASTM B247/B247M (forjados de aluminio forjado y aleaciones de aluminio) serie EN 586, GB/T 12344 y otras normas de forja relevantes Las industrias aeroespaciales / especiales siguen las normas AMS / EN / GB especificadas en el dibujo |

Generalmente, la forja en frío de aluminio es más económica para proyectos con un uso anual estable de ≥ 3.000–5.000 piezas / año / número de pieza; Pequeños lotes y prototipos también pueden evaluarse caso por caso.

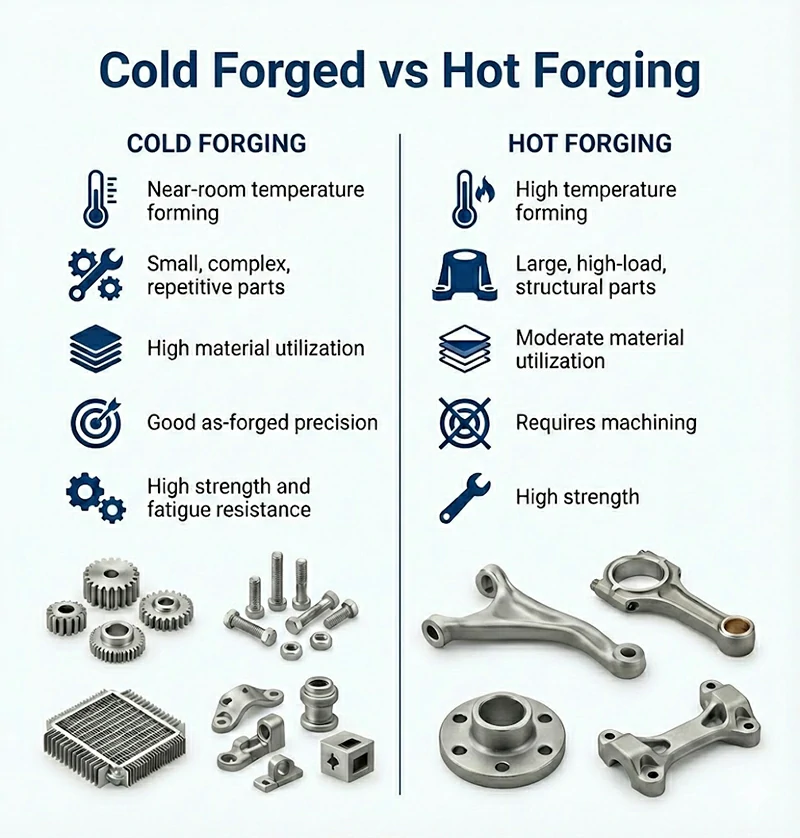

Diferencias clave frente a la forja en caliente / mecanizado / fundición a presión

| Dimensiones comparativas: | Forja en caliente | Mecanizado a partir de barra | Funsión / extrusión | Forjado en frío de aluminio |

| Temperatura del proceso y consumo energético | Formación a alta temperatura; Alto consumo de energía y escala de óxido. | Corte a temperatura ambiente; consumo moderado de energía, principalmente de máquinas-herramienta. | fusión o extrusión a alta temperatura; Alto consumo energético, sensibilidad al control de la temperatura | Conformado a temperatura ambiente con bajo consumo energético pero moldes y lubricación exigentes. |

| Utilización del material y coste unitario | El blank tiene una forma casi neta pero presenta destellos y pérdida por mecanizado; rendimiento moderado. | Extracción extensiva de materiales; Máximo desperdicio de material, alto coste por pieza. | Conformado casi neto + mecanizado mínimo; Utilización de materiales moderada a alta | Conformado casi en forma neta con astillas mínimas y alto uso de material, lo que proporciona un gran ahorro por pieza para lotes medianos a grandes. |

| Precisión dimensional y consistencia por lotes | Precisión media, necesita acabado de mecanizado; lotes constantes. | Alta precisión, pero totalmente dependiente del mecanizado; Buena consistencia en lotes pero tiempo de ciclo lento. | Las formas complejas pueden formarse en un solo paso; Las superficies críticas aún requieren mecanizado para garantizar la precisión | Moldeado para piezas de aluminio lote de alta precisión que requieren una calidad superficial consistente. |

| Propiedades mecánicas y fiabilidad | Estructura densa, buen flujo de fibras; Alta resistencia, resistente a impactos. | Propiedades promedio laminadas dependientes de la materia prima; Es ideal para lotes pequeños, piezas simples, prototipos, diseños iterativos. | Las fundiciones a presión conllevan el riesgo de porosidad o contracción; Los materiales extruidos presentan una anisotropía significativa | La continuidad de la fibra y el endurecimiento por trabajo aumentan la resistencia a la fatiga respecto a las piezas mecanizadas o fundidas. |

| Partes/escenarios típicos aplicables | Adecuado para grandes estructuras portantes, bridas, varillas y otras piezas gruesas. | Corte a temperatura ambiente; El consumo de energía se utiliza principalmente con máquinas-herramienta. | Carcasas complejas, partes de pared delgada, perfiles largos y partes exteriores | Adecuado para estructuras de aluminio medianas o pequeñas, conectores de alta resistencia y bloques de disipador de calor. |

- La forja en caliente es más adecuada para piezas de gran tamaño, alta carga, con gran deformación y sección pesada.

- El mecanizado a partir de barra se adapta a lotes pequeños, geometrías simples y proyectos donde el diseño cambia con frecuencia.

- Se prefiere la fundición a presión / extrusión + mecanizado para formas complejas, carcasas de pared delgada y perfiles largos.

- La forja en frío de aluminio es más adecuada para piezas pequeñas y medianas, altamente repetibles, con volúmenes estables.

¿Mi pieza es adecuada para forjar en frío con aluminio?

Primero puedes usar las tres comprobaciones a continuación para filtrar rápidamente tu parte:

- Tamaño: La pieza es generalmente un componente de tamaño pequeño a mediano, no una carcasa ultragrande, una viga extralarga o una brida pesada.

- Volumen: Existe una demanda anual estable y recurrente (normalmente desde varios miles de piezas en adelante).

- Rendimiento: Más allá de "simplemente fabricar la pieza", la resistencia, la vida útil de fatiga, la consistencia dimensional y la utilización del material importan.

Si tu pieza cumple dos o más de los criterios anteriores, normalmente merece la pena evaluar seriamente la Forja en Frío de Aluminio como proceso candidato.

Tipos de piezas de aluminio forjadas en frío

Disipadores de calor de aluminio forjado en frío

Tamaño: 30–120 mm Ø/ancho, 15–80 mm de altura

Aleaciones: 1xxx / 3xxx, seleccionadas 6xxx

Características: alta proporción de aletas, aletas finas, aluminio sólido, estructura densa y libre de poros

Aplicaciones:Drivers LED, módulos de potencia, electrónica automotriz, refrigeración de alta potencia

Ejes, estriados y piezas escalonadas

Tamaño:Diámetro 10–80 mm, longitud 20–200 mm

Aleaciones: 5xxx / 6xxx / 7xxx

Características: varios pasos, estrías y cabezas de brida formadas en una sola operación

Aplicaciones: ejes de transmisión, ejes estriados, ejes de brida, ciegos de poleas

Bujes, mangas y piezas tubulares

Tamaño:Diámetro exterior 10–120 mm, altura/longitud 10–150 mm

Aleaciones: 5xxx / 6xxx, seleccionadas 1xxx / 3xxx

Características: extrusión y perforación hacia atrás, alta concentricidad, espesor uniforme de pared

Aplicaciones: carcasas hidráulicas y neumáticas, casquillos, manguias guía

Soportes y componentes tipo brida

Tamaño: contorno general aprox. 20–150 mm

Aleaciones: principalmente 5xxx / 6xxx, opcional 7xxx

Características: los agujeros, nervillas y radios preformados mejoran la rigidez y la vida útil durante la fatiga

Aplicaciones: soportes, clevis, bloques, balancines, conectores estructurales

Blanks forjados casi netos para mecanizado

Tamaño: piezas pequeñas a medianas con secciones transversales gruesas

Aleaciones: 6xxx / 7xxx

Características: contornos y pasos preformados, reducción del tiempo de chatarra y de mecanizado

Aplicaciones: piezas complejas personalizadas que antes se mecanizaban a partir de barra maciza

En general, la forja en frío de aluminio es más adecuada para piezas de aluminio pequeñas y medianas con volúmenes de producción estables y requisitos claros en cuanto a propiedades mecánicas y consistencia de lote a lote.

Por el contrario, piezas muy grandes o muy largas, carcasas extremadamente finas y complejas, y proyectos únicos o de muy bajo volumen anual generalmente están fuera de la ventana típica de proceso de forja en frío de aluminio.

¿Cuáles son las ventajas de la forja en frío de aluminio?

En comparación con el mecanizado puro de barras, la fundición convencional o algunas vías de forja en caliente, la forja en frío de aluminio ofrece claras ventajas en las siguientes áreas:

Alta precisión y consistencia dimensional

Los troqueles cerrados forman directamente las dimensiones críticas, proporcionando tolerancias estables de lote a lote.

Alta utilización de materiales y mayor control del coste de la pieza

Como proceso casi de forma neta, el volumen de virutas es muy bajo y el desperdicio de materiales se reduce significativamente.

Mejor fuerza y fatiga en la vida

Con líneas de flujo continuo de fibra y un endurecimiento en frío adecuado, las piezas forjadas en frío ofrecen un mayor rendimiento de fatiga.

Buena calidad de superficie, menos mecanizado secundario

La superficie forjada es lisa, densa y libre de defectos de contracción por contracción (shrink).

Adecuado para la producción en masa automatizada, más eficiente energéticamente y respetuoso con el medio ambiente

El conformado a temperatura ambiente elimina la calefacción de piezas completas, reduciendo el consumo y las emisiones de energía.

Forjado en frío de aluminio frente a forjado en caliente

| Proyecto | Forjado en caliente de aluminio | Forjado en frío de aluminio |

| Temperatura de proceso y consumo energético | Calentamiento a altas temperaturas para la formación; Fuerte capacidad de deformación, alto consumo de energía y formación de escamas de óxido. | Formándose a temperatura ambiente o cerca; No se requiere calefacción general, bajo consumo energético y no hay incrustación de óxido. |

| Rango de tamaño y forma | Adecuado para componentes portantes grandes con secciones transversales gruesas, grandes cantidades de deformación y estructuras relativamente robustas, como bielas, bridas y soportes. | Adecuado para radiadores, ejes, soportes, mangas de tamaño pequeño a mediano, compactos y de formas repetitivas. |

| Utilización de materiales y coste unitario | Tiene margen de flash y mecanizado; Utilización moderada de materiales, coste influido tanto por la calidad del material como por el mecanizado. | Forma casi de red, mínimo desgarro; Alta utilización de materiales, menor coste unitario para lotes medianos a grandes. |

| Precisión dimensional y consistencia por lotes | La precisión depende principalmente del mecanizado posterior; Las dimensiones del lingote de forja fluctúan significativamente, lo que es adecuado para piezas con requisitos generales de tolerancia. | Las dimensiones críticas las controla el molde; solo se requiere un mecanizado mínimo, lo que resulta en una buena consistencia dimensional para piezas por lotes. |

| Propiedades mecánicas y rendimiento de fatiga | Líneas de flujo continuo de fibras, estructura densa, buena resistencia y rendimiento a la fatiga, adecuadas para componentes estructurales de gran carga y grandes secciones. | También cuenta con líneas de aerodinámica continuas y endurecimiento por trabajo; El rendimiento en resistencia y fatiga suelen ser superiores para piezas pequeñas y medianas. |

| Escenarios más adecuados para la evaluación de prioridades | Para piezas de gran tamaño, sección gruesa y alta carga con un uso anual moderado, la forja aluminotérmica suele ser la primera consideración. | Para piezas pequeñas y medianas, con formas repetitivas y uso anual estable y sensibilidad a la precisión y el coste, la forja en frío de aluminio es la opción preferida. |

En pocas palabras, las piezas grandes, pesadas y altamente cargadas tienden a favorecer la forja en caliente de aluminio, mientras que las piezas de aluminio pequeñas y medianas con volúmenes estables y estrictas tolerancias son fuertes candidatas para la forja en frío de aluminio.

Para una comparación más detallada, puedes consultar nuestra página dedicada a Forja en Caliente de Aluminio vs Forja en Frío de Aluminio.

Si no estás seguro de si tu pieza es mejor adecuada para forja en caliente o en frío, simplemente envíanos el dibujo, el consumo anual estimado y una breve nota del proceso actual.

Soluciones para la industria del aluminio forjado en frío

Soluciones para disipadores de calor de aluminio forjado en frío

Para aplicaciones de alta densidad de potencia, de larga duración y con espacio limitado, como iluminación LED, módulos de potencia, controladores de motores OBC / DC-DC integrados y accionamientos, los disipadores de calor de aluminio forjado en frío ofrecen un mayor rendimiento térmico y una consistencia más estable dentro de un envolvente limitado.

Aleaciones y Ventana de Capacidad de Tamaño

| Punto | Rango de capacidades |

| Aleación y estado | Alta conductividad térmica: 1050 / 1070 / 1100 / 3003 (O, F, H112); |

| Diámetro / Ancho exterior típico | Rendimiento general: 6061 / 6063 / 6082 (puede ser T5 / T6 / T651 tras forja en frío) |

| Altura típica | 30–120 mm (las estructuras especiales pueden evaluarse hasta aproximadamente 150 mm) |

| Capacidad de aletas | 15–80 mm (incluyendo base + aletas) |

| Peso en blanco único | Grosor típico de aleta ≥ 0,7 mm; Relación altura/paso de aletas de aproximadamente 20–25:1, para arreglos de aletas de alta densidad |

El acabado superficial incluye arenado y anodización; las superficies de montaje críticas y los orificios de localización pueden mecanizarse CNC para garantizar la precisión del montaje.

Acabado de Superficie y Mecanizado Secundario

Acabado superficial: Arenado + anodización de plata natural o anodización negra como estándar; Colores de ingeniería personalizados gris oscuro / azul oscuro disponibles bajo petición.

Superficies críticas de mecanizado: La superficie base, las superficies de montaje y los orificios de localización del disipador pueden mecanizarse por CNC para asegurar baja resistencia térmica de contacto y precisión en el ensamblaje.

Otras opciones: Se pueden preformar agujeros roscados, contraperforaciones y ranuras de localización para reducir las operaciones secundarias en el lado del cliente.

Puntos clave de comparación frente a otras soluciones para disipar el calor

Frente a disipadores extruidos: La forja en frío ofrece ventajas en altas proporciones de aletas, geometrías complejas en 3D y densidad interna, lo que la hace adecuada para módulos de tamaño pequeño a mediano y alta potencia.

Frente a disipadores de calor con aletas adheridas o soldadas: Los disipadores de calor forjados en frío son una estructura de aluminio de una sola pieza sin interfaces adhesivas ni de soldadura, lo que resulta en una menor resistencia térmica de la interfaz y una mejor fiabilidad a largo plazo.

Frente a disipadores de metal fundido: La forja en frío produce una estructura densa con bajo riesgo de porosidad; El rendimiento mecánico y de fatiga se adapta mejor a aplicaciones de alta fiabilidad.

Escenarios típicos de aplicación

- Iluminación LED / pantallas: Farolas, luces de mástil alto, túneles, exhibiciones exteriores y otras aplicaciones exteriores de alta potencia.

- Fuentes de alimentación industriales y de TI: inversores industriales, SAI, fuentes de alimentación para servidores, accionamientos de motor, etc., donde el espacio de los armarios es limitado.

- Automoción y nuevas energías: Convertidores, inversores, controladores de motor y componentes similares OBC / DC-DC requieren estabilidad a largo plazo bajo vibraciones y ciclos térmicos.

- Control de telecomunicaciones e industrial: Equipos de estación base, controladores industriales, servoaccionamientos y otros sistemas que exigen una apariencia consistente y estabilidad dimensional de lote a lote.

Las RFQ deben incluir la carga de potencia, el espacio disponible y el uso anual para que la viabilidad y la selección de aleaciones puedan evaluarse eficientemente.

Soluciones para piezas estructurales forjadas en frío de aluminio automotriz

Para piezas estructurales de aluminio de tamaño pequeño a mediano utilizadas en turismos y vehículos comerciales ligeros, la forja en frío de aluminio permite un diseño ligero cumpliendo con los requisitos de resistencia, vida útil y consistencia en lotes.

| Proyecto | Rango de capacidades |

| Aleación y estado | 5xxx: 5083 / 5454, etc., O / H112, usados para componentes estructurales portantes y resistentes a la corrosión; 6xxx: 6061 / 6082, etc., pueden convertirse en T6 / T651 tras la forja en frío; 7xxx: 7075, usado para piezas locales de conexión de alta resistencia. |

| Dimensiones externas | Componentes estructurales de tamaño pequeño a mediano como soportes, muñones y bridas con dimensiones de contorno de aproximadamente 20–150 mm. |

| Dimensiones del eje | Componentes giratorios como ejes, ejes estriados y ejes con brida con diámetros aproximados de 10–80 mm y longitudes de aproximadamente 30–250 mm. |

| Peso en blanco único | El rango de peso de aproximadamente 0,05–5,0 kg ofrece la mejor eficiencia económica y es más adecuado para la producción de volumen medio a grande de vehículos automotrices/comerciales. |

- Chasis y soportes de suspensión

- Partes rotativas de dirección y transmisión

- Accesorios de frenos y ejes

- Chasis y accesorios de carrocería

Acabado de Superficie y Mecanizado Secundario

Mecanizado secundario: Torneado CNC, fresado, taladrado, roscado, espoleado, etc., para mecanizado de precisión de superficies funcionales como superficies de ajuste, superficies de sellado, patrones de orificios y estrias.

Acabado superficial: Granallado, anodización (colores de ingeniería naturales, negros o grises), recubrimiento en polvo o recubrimiento electroforético, seleccionados según los requisitos de protección contra la corrosión y apariencia del conjunto.

Escenarios típicos de aplicación

- Chasis y soportes de suspensión: Soportes de barra estabilizadora, nudillos pequeños, bloques de conexión y otros componentes portantes o de montaje de tamaño pequeño a mediano.

- Partes rotativas de dirección y transmisión: Ejes de estría, ejes de brida y ejes de aluminio con escalones y secciones roscadas, donde la concentración y la vida útil por fatiga son críticas.

- Accesorios de frenos y ejes: Soportes ligeros de pinza, soportes de sensor y otras piezas auxiliares que se encuentran dentro del rango de tamaño de forja en frío.

- Chasis / accesorios de cuerpo: Soportes de aluminio, asas de elevación y bloques de montaje en bastidores o tanques, con geometrías repetibles y demanda estable de lotes.

Soluciones de Equipos Mecánicos y Sistemas Hidráulicos/Neumáticos

Para carcasas de bombas, cuerpos de válvulas, colectores, tapas de extremo y manguitas, la forja en frío de aluminio reduce el peso y mejora la resistencia a la corrosión, cumpliendo con los requisitos de presión y fatiga.

| Punto | Rango de capacidad |

| Aleación y estado | 1xxx / 3xxx / 5xxx: Estado blando (O, F, H112, etc.), adecuado para protección y conformado contra la corrosión; 6xxx / 7xxx: Forjado en frío recocido, tratamiento térmico T6 / T651 disponible bajo solicitud; |

| Dimensiones (diámetro/longitud/ancho exterior) | 30–150 mm (carcasa/bloque de válvulas redondo o cuadrado) |

| Altura/Longitud | 10–120 mm (piezas pequeñas a medianas como carcasas de bombas, cuerpos de válvulas, tapones finales y manguitas) |

| Grosor típico de pared | 2,5–10 mm (pueden engrosarse o diluirse según el diseño del canal de presión y flujo) |

| Diámetro y disposición de los agujeros | Agujeros pasantes/agujeros escalonados/roscados de aproximadamente 4–40 mm, permitiendo la disposición de múltiples orificios de aceite/aire y grupos de agujeros de montaje |

| Peso en blanco único | Aproximadamente 0,05–4,0 kg, cubriendo la mayoría de las carcasas de bombas de aluminio, cuerpos de válvulas y proyectos de bloques porosos |

Acabado superficial y opciones de mecanizado secundario

Torneado CNC / fresado / taladrado / roscado para terminar superficies de sellado, localizar superficies y orificios roscados, asegurando la precisión del montaje y el rendimiento del sellado.

Anodización (transparente o coloreada) y anodización dura para mejorar la corrosión y la resistencia al desgaste, adecuada para medios a base de agua y aceite.

Desbarbado fino, chorallado y limpieza/secado para controlar los residuos internos y la limpieza, reduciendo el riesgo de contaminación del sistema.

Escenarios típicos de aplicación

- Carcasas hidráulicas de bomba / cubiertas de extremo de bomba de engranajes / carcasas de bomba de control electrónico: logran carcasas ligeras y dimensiones estables cumpliendo con los requisitos de presión de trabajo y presión de ruptura.

- Cuerpos de válvulas / colectores: bloques multipuerto con el contorno principal y la mayoría de las ubicaciones de los puertos formados en un solo paso, reduciendo los chips de mecanizado de bloque sólido y el tiempo de ciclo.

- Tapas de extremo de cilindro / pistones / casquillos de manguito: la forja en frío preforma formas externas y diámetros internos para mejorar la concentración y la vida útil de fatiga, y para facilitar el mecanizado de precisión posterior.

- Carcasas/conectores neumáticos de isla de válvulas: utilizan aleaciones de aluminio resistentes a la corrosión y tratamientos superficiales adecuados para reducir peso y mejorar la apariencia y la durabilidad ambiental.

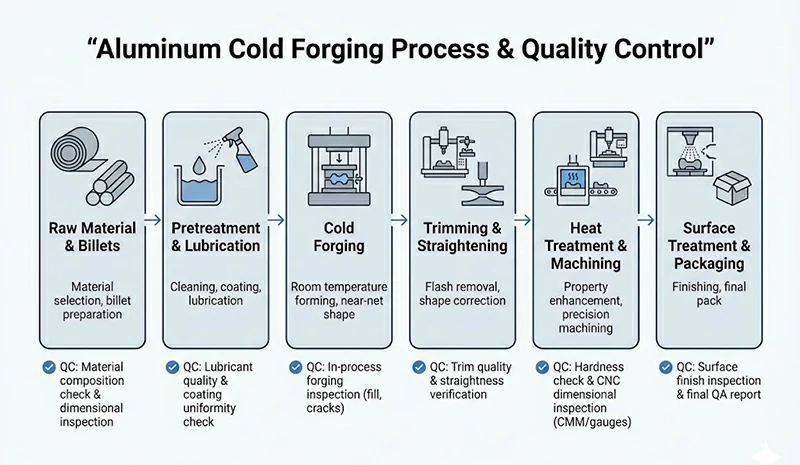

Proceso de forja en frío de aluminio y control de calidad

Para proyectos que consideran la Forja en Frío de Aluminio, un proceso estable y un sistema de calidad trazable son criterios clave al seleccionar un proveedor. A continuación se muestran los flujos de trabajo típicos y los principales puntos de control que Chalco aplica a las piezas de aluminio forjado en frío.

Resumen del proceso de forja en frío del aluminio

El proceso general suele incluir: materia prima y lingotes→, pretratamiento y lubricación → forja en frío → recorte y enderezado → tratamiento térmico, mecanizado → acabado superficial y envasado.

Preparación de materias primas y lingotes

Seleccione la clasificación y tamaño especificados según el dibujo (como 1050, 3003, 6061, 7075, etc.), verifique los certificados de prueba de molino EN 10204 3,1 y corte los lingotes por número de lote.

Pretratamiento y lubricación del lingote

Realizar recocido o ablandamiento según la aleación y la deformación requerida, combinado con fosfatado-jabón o lubricantes dedicados a la forja en frío de aluminio para reducir la carga de conformado y mejorar el flujo del metal.

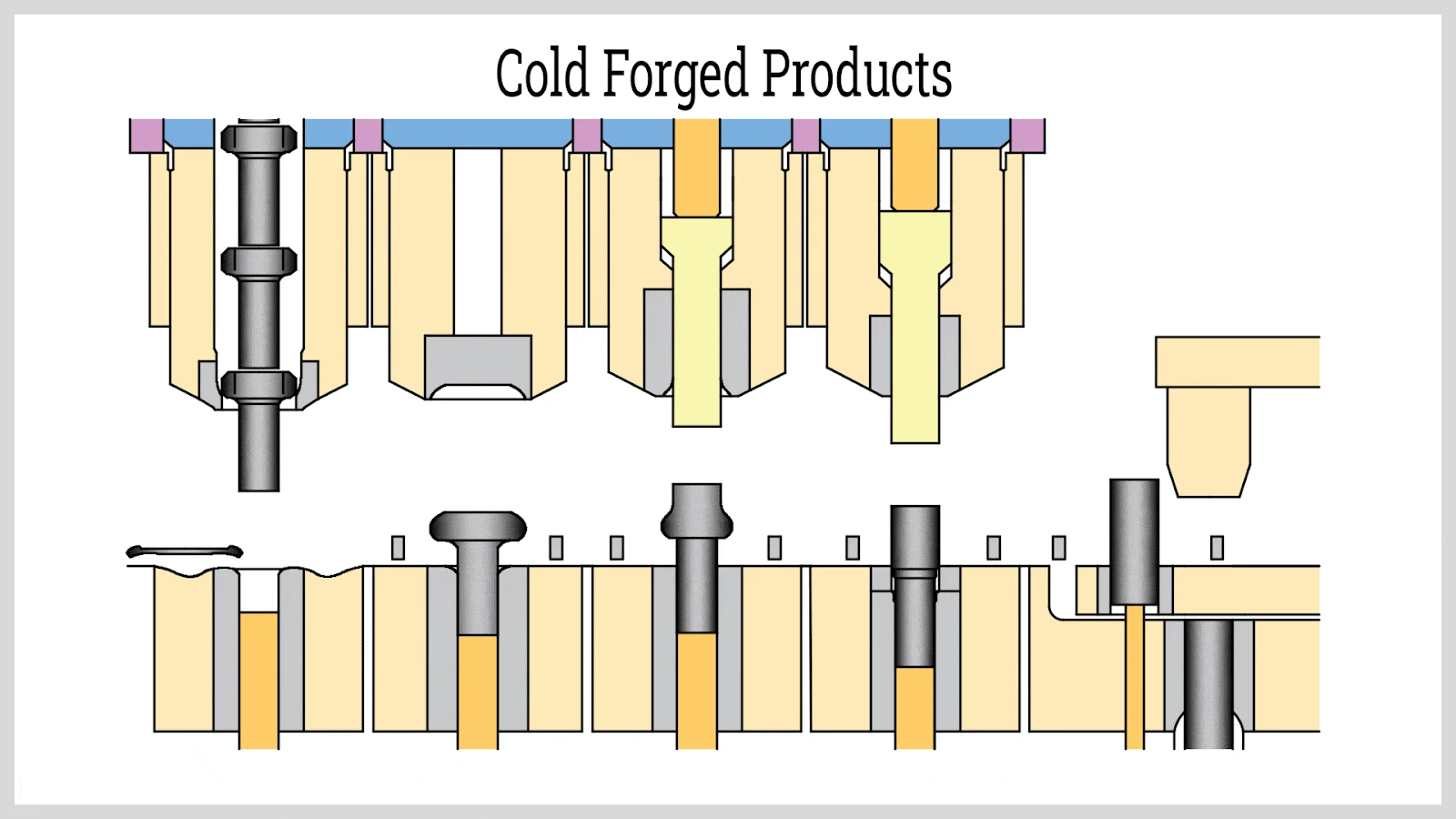

Forja en frío / Encabezado en frío

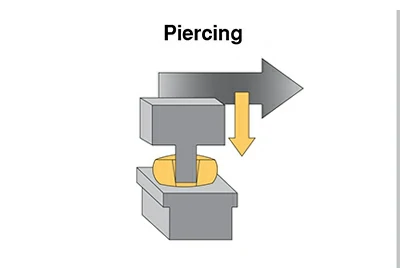

En prensas mecánicas/hidráulicas o colectores fríos multiestacional, se utilizan operaciones como desmontaje/rumbo de dirección, extrusión hacia adelante, extrusión hacia atrás, perforación y acuñado local en una o varias etapas para deformar el lingote en una pieza de aluminio forjado en frío con forma casi neta.

Recorte, desbarbado y alisado

Eliminar el flash y el exceso de material, eliminar las rebabas y los bordes biselados según sea necesario, y enderezar ejes, soportes y otras piezas para asegurar datums fiables para el mecanizado y montaje posteriores.

Tratamiento térmico y mecanizado CNC

Realizar tratamiento en solución y envejecimiento (como T6 / T651) en aleaciones 6xxx / 7xxx según sea necesario, luego utilizar torneado, fresado, taladrado y roscado CNC para terminar superficies de acoplamiento y patrones de agujeros críticos según las tolerancias y rugosidad de la superficie especificados.

Acabado superficial y embalaje final

Selecciona tratamientos superficiales adecuados como anodización, granallado o recubrimiento según el entorno de servicio, y utiliza envases protectores y resistentes a la corrosión para controlar la apariencia y los riesgos dimensionales durante el transporte y almacenamiento.

Control de calidad y pruebas para la forja en frío de aluminio

Chalco aplica un control multinivel sobre materias primas, procesos y piezas terminadas para proporcionar un control de calidad trazable para piezas de aluminio forjadas en frío.

- Trazabilidad de materias primas y lotes: Para cada grado de calor, lote y aleación mantenemos una identificación completa, verificamos la composición química y el temple, y emitimos certificados EN 10204 3.1 mill conforme a las normas ASTM / EN / GB.

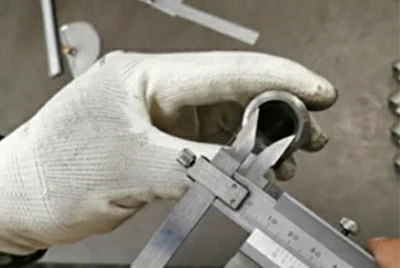

- Inspección Dimensional y Geométrica: Utilizamos CMM, manómetros dedicados y manómetros de tapa para la primera pieza, en proceso y inspección final, centrándonos en diámetros de ajuste, concentricidad, planitud y desplomamiento; los informes de inspección dimensional y la documentación PPAP / ISIR están disponibles bajo solicitud.

- Propiedades mecánicas y verificación de tratamientos térmicos: Para lotes que requieren tratamiento térmico, realizamos pruebas de dureza y, cuando es necesario, pruebas de tracción según las normas ASTM / ISO pertinentes, confirmando los niveles de resistencia y registrando resultados tanto para lotes como para piezas de tratamiento térmico.

- Pruebas especiales y documentación de calidad: Para componentes críticos de retención de presión, gestión térmica o seguridad podemos añadir NDT (UT / PT), pruebas de fugas/presión y verificación de resistencia térmica o rendimiento de refrigeración, junto con los informes de prueba correspondientes.

Con este sistema de proceso y control de calidad, Chalco proporciona soluciones de forja en frío de aluminio con consistencia estable de lote a lote y documentación de calidad completa para aplicaciones de automoción, electrónica de potencia y maquinaria industrial.

¿Por qué elegir Chalco como proveedor de forjado en frío de aluminio?

Forja en frío integrada + tratamiento térmico + mecanizado

Con prensas de forja en frío de estación única, máquinas de encabezado en frío de varias estaciones, hornos de tratamiento térmico para aleaciones 6xxx / 7xxx (solución + envejecimiento), centros CNC de torneado y fresado, y líneas internas de anodización, chorreado y recubrimiento, Chalco puede suministrar piezas de aluminio forjadas en frío desde piezas forjadas hasta componentes totalmente mecanizados y acabados en una única cadena de proceso controlada.

Capacidades integrales de inspección y validación

Utilizando CMM, manómetros dedicados, ensayos de dureza y, cuando es necesario, ensayos de tracción, controlamos tanto las dimensiones como las propiedades mecánicas. Dependiendo de la criticidad de la pieza, podemos añadir NDT (UT / PT), pruebas de fugas/presión y pruebas térmicas o de rendimiento relacionadas con la vida útil, por lo que las piezas clave de forjado en frío de aluminio están respaldadas por datos y trazabilidad total.

Sistemas y estándares de calidad alineados con proyectos extranjeros

Chalco está certificada según ISO 9001 / AS9100 y puede producir según ASTM B247/B247M, EN 586, GB/T 12344 y normas de forja relacionadas, proporcionando certificados de materiales EN 10204 3.1, informes dimensionales y de ensayo, y – cuando sea necesario – documentación PPAP / ISIR para apoyar auditorías en automoción, electrónica de potencia y otras industrias.

Soporte Frontal Impulsado por la Ingeniería

Basándonos en tus planos, la calidad de aleación, el volumen anual y el proceso actual, ayudamos a comparar el mecanizado / forja en caliente / fundición a presión frente a la forja en frío de aluminio en términos de idoneidad y estructura de costes. Mediante pruebas de muestra y pequeñas pruebas piloto, vamos consolidando gradualmente el proceso de forjado en frío y el ferrillaje方案, reduciendo el riesgo al cambiar de ruta de fabricación.

¿Qué información necesito para prepararme para la forja en frío de aluminio?

Para ayudarnos a determinar rápidamente si tu pieza es adecuada para la Forja en Frío de Aluminio y para proporcionar un rango inicial de presupuesto, solo necesitas preparar los tres grupos de información clave que se muestran a continuación:

1) Planos y requisitos técnicos (requeridos)

- Dibujos 2D (PDF / imagen) + modelos 3D (si están disponibles)

- Grado y temple de la aleación, o rango de resistencia/dureza del objetivo

- Dimensiones y tolerancias críticas, requisitos GD&T (como concentricidad, planitud, descontrol, etc.)

- Breve descripción de las condiciones de funcionamiento: si es una pieza crítica para la presión / crítica para la fatiga / para la gestión térmica

2) Información sobre Volumen y Costes

- Uso anual estimado (EAU) y cantidad aproximada por lote

- Cronología aproximada del proyecto: cronograma del prototipo / piloto y procedimientos estándar / producción en masa

- Si es posible, un rango de costes objetivo, para poder ayudar a equilibrar la inversión puntual en herramientas y el precio de la pieza al proponer la forja

3) Fase del proyecto y necesidades de apoyo

- Etapa actual: nuevo diseño / reemplazo del mecanizado / optimización de un proceso existente

- Si quieres que te proporcionemos sugerencias de DFM (radios, costillas, posiciones de agujeros, grosor de la pared, etc., para optimizar la fabricabilidad)

- Alcance de suministro requerido: solo blanks forjados en frío, o forjado en frío + mecanizado + tratamiento térmico / tratamiento superficial + material e informes de inspección (como certificados 3.1, informes dimensionales, documentación PPAP, etc.)

Una vez que nos envíes los tres conjuntos de información anteriores junto con tus planos, primero volveremos con tres puntos clave: si la pieza es adecuada para la forja en frío de aluminio, la ruta recomendada del proceso y un rango aproximado de inversión en herramientas y coste unitario, ayudándote a ti y a tu equipo a tomar la siguiente decisión pasada.

Chalco puede ofrecerte el inventario más completo de productos de aluminio y también ofrecer productos personalizados. Se proporcionará un presupuesto preciso en un plazo de 24 horas.

Pide un presupuesto