En la fabricación de componentes de competición, cada gramo de peso y cada incremento de resistencia pueden decidir el resultado en la pista. Entendemos que las piezas de competición de primera gama —como pinzas de freno, carcasas de diferencial, cilindros maestros y soportes de suspensión— no solo requieren un excelente mecanizado CNC, sino que también dependen de bloques de aluminio de alta calidad como base.

Los bloques de aluminio de Chalco están diseñados específicamente para mecanizado CNC y se utilizan ampliamente en la producción de componentes de competición de precisión, incluyendo carcasas de eje trasero y transmisión, soportes de rodamientos, tapas de cojinete principal, cuerpos de pinzas de freno, soportes estructurales y soportes, adaptadores y bloques funcionales. Para piezas complejas con paredes delgadas y cavidades profundas, patrones densos de agujeros, múltiples superficies de ensamblaje y altos requisitos de sellado, el mecanizado a partir de bloques de aluminio facilita establecer datums de mecanizado estables, asegurando consistencia dimensional y fiabilidad del ensamblaje en producción en masa.

¿Por qué nuestros bloques de aluminio en billet son la opción preferida para componentes de competición?

- Nuestros bloques de aluminio ofrecen excelente mecanizabilidad, con fácil control de virutas y pueden soportar mecanizado de alta velocidad y precisión.

- Utilizamos procesos avanzados de fusión y estiramiento de precisión para eliminar defectos internos de porosidad y consecución. A diferencia de las piezas fundidas convencionales, nuestros bloques de aluminio acabados de precisión presentan una estructura interna uniforme y sin defectos, asegurando que no haya fugas ni fracturas bajo condiciones de alta carga y alta presión (como los sistemas de frenado a alta presión).

- Con un tratamiento profesional de preestiramiento, el esfuerzo residual dentro del material se reduce considerablemente. Esto significa que durante el mecanizado complejo de 5 ejes, el material no se deformará ni se deformará debido a la liberación de tensiones, asegurando que las tolerancias geométricas de la pieza cumplan plenamente con los requisitos de diseño.

Tipos de componentes de competición mecanizables a partir de bloques de aluminio Chalco

Carcasa de aluminio en palanquilla

Aleación: 7075-T73

Para carcasas de alta carga, el 7075-T73 proporciona alta resistencia y resistencia al esfuerzo. El tratamiento térmico en solución junto con el alivio de la tensión por vibraciones mejora la consistencia y reduce la deriva tras el mecanizado, y la anodización aumenta la resistencia a la corrosión.

Cuerpo diferencial de aluminio

Aleación: 6061, 7075, 6082

6061 para mecanizado estable y resistencia a la corrosión; 7075 para mayor resistencia y rigidez bajo cargas elevadas; 6082 para un equilibrio más fuerte y resistente, adecuado para diseños forjados ligeros y resistentes a impactos.

Disco de freno de una sola pieza

Aleación: 6061, 6082, 7075

Un sombrero de aluminio forjado ofrece una alta relación resistencia-peso, reduciendo la masa sin suspensión y giratoria. Al mantener secciones de carga crítica y perforar agujeros de aligeramiento en áreas no críticas (en lugar de diluir toda la pieza), equilibra la reducción de peso y la estabilidad, y puede anodizarse para resistencia a la corrosión.

Evolución de cuatro pistones calibre 4 patarugas

Aleación: 6061-T6511

Un cuerpo de bloque de aluminio 6061-T6511 totalmente mecanizado mejora la rigidez de la pinza y una retracción más suave del pistón, y puede protegerse con anodización negra Tipo II.

Cremallera de dirección dragster

Aleación: 6061-T6511

Una carcasa de bloque de aluminio 6061-T6511 es ligera pero resistente, y la anodización negra mejora la resistencia a la corrosión.

Soporte de piñón de rodamientos cónicos

Aleación: 6061-T6511

Un cuerpo de bloque de aluminio 6061-T6511 permite un mecanizado preciso de los asientos de los rodamientos y ranuras de anillo de presión, con anodización transparente para mejorar la resistencia a la corrosión.

Tapas principales de aluminio Ford 8.8

Aleación: 2024-T351

La 2024-T351 ofrece mayor resistencia y rigidez para retenedores con alta fuerza de sujeción, es fácil de mecanizar y puede ser anodizada transparente.

Cremallera de dirección de coche con puertas

Aleación: 6061-T6511 (cuerpo/abrazaderas); 6061-T6500 (final de clevis)

El 6061-T6511 se utiliza para el cuerpo/abrazaderas para mayor resistencia y consistencia, mientras que los extremos de la clevis también están mecanizados a partir de bloque de aluminio y anodizados en negro para facilitar el montaje y mejorar la resistencia a la corrosión.

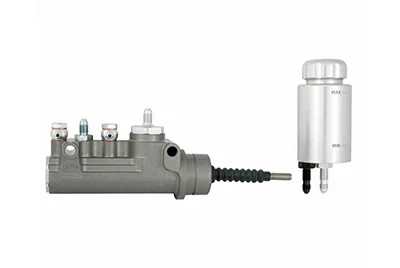

Cilindro maestro doble en línea de llenado rápido

Aleación: 6061-T6511

Un cuerpo de bloque de aluminio 6061-T6511 con recubrimiento de anodización dura + PTFE es más adecuado para resistencia al desgaste y corrosión en conductos de líquido de frenos.

Caja de dirección 14"

Aleación: 6061-T6511

Una carrocería de aluminio 6061-T6511 es ligera pero resistente, con anodización negra para componentes de dirección de competición.

Kit de carcasa de aluminio Pro Mod – placas espaciadoras de cuatro enlaces / refuerzo inferior

Aleación: 6061-T6511

Bloques de aluminio mecanizados 6061-T6511 con bolsillos para reducción de peso y sellado en juntas tóricas, acabados con anodización negra para un diseño ligero y fiabilidad.

Arandela separadora de aluminio

Aleación: 6061-T6511

El 6061-T6511 equilibra resistencia y bajo peso, reduce la deformación bajo altas cargas de sujeción y puede ser anodizado transparente para protección contra la corrosión.

Aleaciones populares de bloques de aluminio Chalco

Para satisfacer las necesidades combinadas de alta capacidad de carga, alta fiabilidad y diseño ligero para componentes de competición, Chalco suministra múltiples grados de bloque de aluminio de alta calidad para vehículos de automovilismo y altas prestaciones. Las siguientes aleaciones están entre las opciones más populares gracias a su rendimiento probado y amplia experiencia en aplicaciones de competición.

- Bloque de aluminio 7075

Con una resistencia y rigidez excepcionalmente altas, el bloque de aluminio 7075 se utiliza ampliamente en el automovilismo para estructuras de carga críticas. Para las piezas que deben mantenerse estables bajo aceleraciones fuertes, frenadas y choques de la transmisión, la 7075 ofrece un margen de seguridad mayor.

- Bloque de aluminio 6061

El bloque de aluminio 6061 se utiliza ampliamente en el automovilismo, ofreciendo un fuerte equilibrio entre resistencia, bajo peso y fiabilidad. Se utiliza habitualmente para componentes de frenos, carcasas de dirección, soportes y soportes, lo que la convierte en una de las aleaciones de competición más probadas y versátiles.

- Bloque de aluminio 2024

El bloque de aluminio 2024 ofrece alta resistencia y rigidez, lo que lo hace adecuado para competir con piezas bajo alta fuerza de sujeción o cargas sostenidas. A menudo se utiliza para tapas de cojinete principal y componentes que retienen carga, proporcionando un rendimiento estable en motores de competición y trenes motrizes de alto rendimiento.

Ventajas materiales de los bloques de aluminio en componentes de competición de alta tensión

Las condiciones de las vías son extremas: las cargas, la temperatura y la presión cambian constantemente. En las carreras, los márgenes de seguridad provienen de una calidad interna consistente y predecible, por lo que a menudo se prefieren piezas a base de billetes.

Cargas e impactos dinámicos

La aceleración, los frenados bruscos, las curvas, los bordillos y el amortiguador de cambio generan cargas variables y impactos picos cortos. El material de lingotes es más denso y uniforme, con menos puntos débiles, lo que reduce el riesgo de grietas o inestabilidad bajo impacto.

Vibración y fatiga

Las piezas de competición suelen fallar por cargas cíclicas a largo plazo. Una estructura de lingotes más uniforme hace que las grietas por fatiga sean menos propensas a iniciarse temprano y más difíciles de propagar, lo que favorece la fiabilidad a nivel de temporada.

Ciclo térmico y térmico

Los componentes de los frenos experimentan un calentamiento y refrigeración rápidos, mientras que las piezas del tren motriz sufren calor sostenido y ciclos repetidos. La respuesta uniforme del lingote ayuda a reducir la concentración local de tensiones y mejora la estabilidad dimensional.

Sellado a alta presión

Los componentes hidráulicos enfrentan pulsaciones de presión y picos. El material de lingotes reduce la incertidumbre interna que puede derivar en caminos de fuga, haciendo que la fiabilidad del sellado sea más controlable.

Billet vs. fundición en componentes de competición

En la fabricación de piezas de competición, la elección entre lingote y fundición no se trata de cuál es más premium, sino de cuál método controla mejor el riesgo bajo impacto, vibración, ciclos térmicos y pulsaciones de presión. Los programas de carreras se preocupan principalmente por la estabilidad, la previsibilidad y mantener bajas las tasas de reestructuración y fallos.

Calidad interna y consistencia

La colada es eficiente para moldear casi a la red, pero la calidad interna puede variar, con riesgos como porosidad local, microvacíos o inclusiones. Si estas caen en zonas críticas de carga o sellado, pueden convertirse en provocadores de fallo.

Las piezas de palanca enfatizan una estructura de materiales más uniforme y consistente, reduciendo la variación de rendimiento entre piezas y ayudando a mantener el riesgo del proyecto predecible.

Estabilidad bajo impacto y cargas máximas

Los bordillos, los despegues, los frenos bruscos y el amortiguador de cambio crean impactos cortos y de gran amplitud. El riesgo real no es la resistencia media, sino que los puntos débiles internos se amplifican hasta convertirse en grietas repentinas o inestabilidad local.

Las fundiciones dependen más de si existen zonas débiles ocultas, mientras que el lingote reduce estas incertidumbres, haciendo que las piezas sean más estables en el límite.

Durabilidad por fatiga

La mayoría de los fallos en competición provienen de cargas cíclicas, no de sobrecarga puntual. Las grietas por fatiga tienden a iniciarse antes alrededor de defectos o discontinuidades y crecer bajo cargas repetidas.

Con una estructura más uniforme, el lingote es menos propenso a la iniciación temprana de grietas y al rápido crecimiento de grietas, lo cual es importante para la fiabilidad a nivel de temporada y ciclos de prueba largos.

Riesgo de sellado hidráulico

Los calibradores, cilindros maestros y carcasas hidráulicas enfrentan pulsaciones de presión y picos. Con el tiempo, pequeñas incertidumbres internas pueden convertirse en caminos de fuga.

El lingotte suele preferirse porque reduce el riesgo de fugas a nivel de material, haciendo que la fiabilidad del sellado sea más controlable.

Cuándo elegir cuál

Para producción de gran volumen, formas casi netas complejas y límites de operación más suaves, las fundiciones pueden ser más rentables.

Para estructuras de alta carga, piezas hidráulicas de alto sellado y componentes críticos que exigen máxima consistencia, se elige comúnmente el lingüe para reducir la variabilidad y disminuir la probabilidad de fallo.

Control de calidad para bloques de aluminio de competición Chalco

Enfoque en la calidad interna

Controlamos la uniformidad de la microestructura para minimizar la porosidad y las inclusiones, reduciendo el riesgo de grietas y fugas bajo impacto, fatiga y pulsación de presión.

Cribado con NDT

Para aplicaciones críticas, realizamos inspecciones internas antes del envío para detectar defectos a tiempo y reducir costes de retrabajo y pruebas.

Trazabilidad total

Cada lote se identifica claramente y registra para soportar iteraciones rápidas y órdenes de repetición consistentes.

Preguntas más frecuentes

¿Qué piezas están mejor hechas con lingotte en lugar de fundición?

El lingote es mejor para piezas de alto sellado, alta carga, pared fina/cavidad profunda, o componentes sometidos a ciclos de vibración/térmicos a largo plazo; Las piezas fundidas son más rentables para formas muy complejas con condiciones de servicio suaves.

¿Cómo elegir 6061 / 7075 / 2024?

6061 es el más estable y versátil; 7075 prioriza la resistencia y la rigidez; 2024 se adapta a lugares que exigen una estabilidad estructural muy alta.

¿Por qué se usan comúnmente T6511 / T73 / T351?

Estos temples proporcionan un mejor alivio de tensiones, reduciendo la distorsión del mecanizado y mejorando la consistencia del sellado y el montaje.

¿Cómo reducir la deformación en el mecanizado de pared delgada de 5 ejes?

Utiliza eliminación de materiales simétrica y escalonada, mecaniza superficies críticas al final y elige temples bien aliviados por el estrés.

¿Cómo afecta el material a las fugas en piezas de freno de alta presión?

Un material más uniforme con menos defectos internos reduce el riesgo de fugas bajo pulsaciones de presión a largo plazo.

¿Es el 7075 siempre la mejor opción?

No. Muchas piezas rinden mejor con la 6061 en cuanto a resistencia a la corrosión, estabilidad y consistencia en producción en masa.

¿Qué debería considerarse para anodizar piezas de lingote?

El recubrimiento afecta a las dimensiones, por lo que permite compensar el mecanizado para agujeros críticos y superficies de sellado.

¿Qué formularios en blanco puedes proporcionar?

Podemos suministrar piezas en blanco aserradas o cerca de red para reducir el riesgo de desbaste y deformación.

¿Por qué varía el rendimiento del mecanizado entre lotes?

Las diferencias en el esfuerzo residual y la consistencia de la microestructura afectan directamente a la distorsión y a la estabilidad del ensamblaje.

¿Qué servicios puede ofrecerte Chalco?

- Chalco puede suministrar bloques de aluminio compatibles con CNC, incluyendo cortes aserrados de tamaño sobre y preformas listas para el accesorio, para reducir el tiempo de corte/desbaste y mejorar la consistencia en lotes.

- Podemos recomendar la estrategia de aleaciones/temple y de cigarros en blanco según tus necesidades de carga, presión, ciclo térmico y ensamblaje, y asesorarte sobre el margen de mecanizado y la dirección de corte para reducir el ensayo y error.

- Para la anodización o anodización dura, alineamos el proceso con tus superficies críticas y gestionamos los efectos dimensionales del recubrimiento desde el principio para el retrabajo de corte.

- Ofrecemos trazabilidad completa (certificados e ID de lote) y podemos vincular lotes de material con lotes de piezas para pedidos repetidos.

- Apoyamos la escalada de prototipo a producción bloqueando especificaciones clave en la fase de prueba y duplicando las mismas condiciones para el suministro posterior.

Respaldados por la capacidad interna y el conocimiento técnico de Chalco, podemos adaptar la solución de aleaciones/temple y blank a las condiciones de servicio, diseño y ruta de mecanizado de tu pieza.

Si tienes alguna necesidad de selección o de búsqueda, no dudes en contactarnos para recibir ayuda profesional.

Chalco puede ofrecerte el inventario más completo de productos de aluminio y también ofrecer productos personalizados. Se proporcionará un presupuesto preciso en un plazo de 24 horas.

Pide un presupuesto