La forja de anillos laminados sin costura es uno de los procesos clave para la fabricación de piezas estructurales anulares de alta resistencia y alta precisión, y es ampliamente utilizada en los campos aeroespacial, energético, militar, químico, ferroviario y otros campos de ingeniería. En comparación con los anillos fundidos o soldados, los anillos sin costura tienen una mejor densidad estructural, propiedades mecánicas y estabilidad dimensional, y son la forma de material preferida para muchas estructuras de alta gama.

Este artículo presentará sistemáticamente el proceso de fabricación, la ruta del proceso y el método de formación de las piezas forjadas de anillos laminados sin costura para ayudarlo a comprender profundamente sus ventajas principales y satisfacer con precisión las necesidades reales de la aplicación.

¿Qué es la forja de anillos rodantes?

La forja de anillos es una técnica de metalurgia que comienza forjando una pieza circular preformada de metal. Esta pieza inicial primero se golpea y luego se perfora para formar una forma similar a una rosquilla, también conocida como toroide. A continuación, se calienta a una temperatura superior a su punto de recristalización y se coloca sobre un mandril o una polea tensora.

La polea loca guía la estructura del anillo perforado hacia el rodillo impulsor, que gira continuamente para reducir el grosor de la pared del cuerpo del anillo mientras expande uniformemente sus diámetros interior y exterior. En última instancia, este proceso produce un producto llamado anillo laminado sin costuras.

El método de forja de anillos de rodillo puede producir anillos metálicos sin costura de varios tamaños, que son ideales para máquinas herramienta, turbinas, tuberías y recipientes a presión. Esta tecnología mejora en gran medida las propiedades mecánicas del metal forjado y mantiene su estructura de grano.

Proceso de fabricación estándar para anillos laminados sin costura

The manufacturing of seamless rings is not a simple rolling operation, but a rigorous process system covering multiple high-temperature deformations, structural adjustments and precision machining. Chalco adopts an integrated path of "free forging + CNC ring rolling", supplemented by heat treatment, processing and quality control systems, to complete the closed-loop manufacturing from raw materials to finished products. The following is a detailed explanation of Chalco's standardized manufacturing process:

Preparación de la materia prima

Utilizamos lingotes de aluminio, titanio y acero de alta pureza, los cortamos a longitudes específicas en función de los requisitos del proceso y los gestionamos con números unificados para permitir la trazabilidad.

Pieza en bruto de forja libre - desbaste

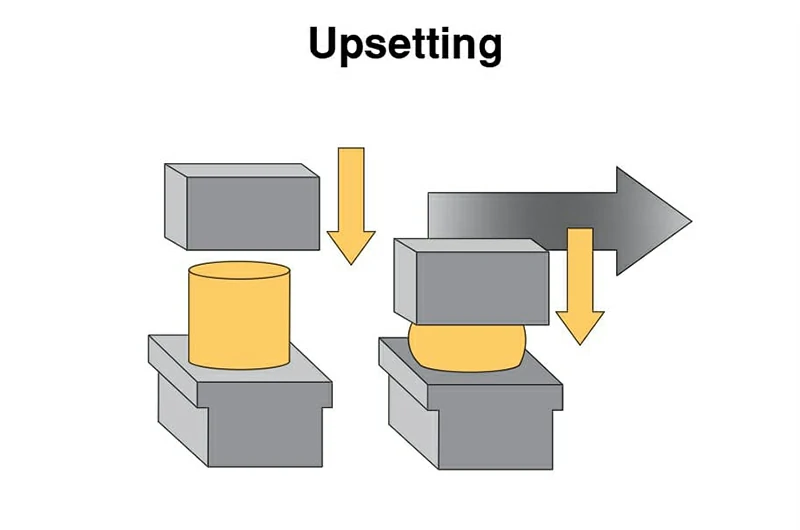

La etapa inicial del proceso de forjado de anillos laminados consiste en tomar una pieza en bruto (generalmente cilíndrica) y someterla a una operación de recalcado. La forja recalcitrada prepara la pieza de trabajo deformándola hasta el diámetro, la altura y la forma deseados, aumentando así su área de sección transversal. Esta deformación se logra aplicando una gran presión horizontal a través de una prensa hidráulica, que obliga a la pieza de trabajo a expandirse a lo largo de su eje de longitud.

Durante el recalcado, el troquel comprime la pieza de trabajo más allá de los límites de la prensa mientras está a su temperatura de deformación plástica. Este proceso de troquel abierto implica presionar un cuerpo cilíndrico entre los troqueles superior e inferior y puede ser caliente o frío.

El calentamiento de una pieza de trabajo para recalcar provoca un cambio en la estructura del grano del metal porque el calentamiento afecta a la fase cristalográfica del metal. Cuando se calienta más allá de la fase de austenita, el metal cambia de una red cúbica centrada en el cuerpo a una red cúbica centrada en la cara. En la fase de austenita, el metal se vuelve blando y dúctil, lo que facilita su formación.

La forja recalcitrada es un método de forja común que se puede utilizar para formar múltiples piezas de trabajo de manera rápida y eficiente. La forja retorcida es un método utilizado para formar cabezas de pernos durante el proceso de forja en frío. Una máquina de recalcado tiene un punzón que se mueve horizontalmente contra la pieza de trabajo. El resultado del trazo horizontal es un aumento en el volumen y la forma de la pieza de trabajo.

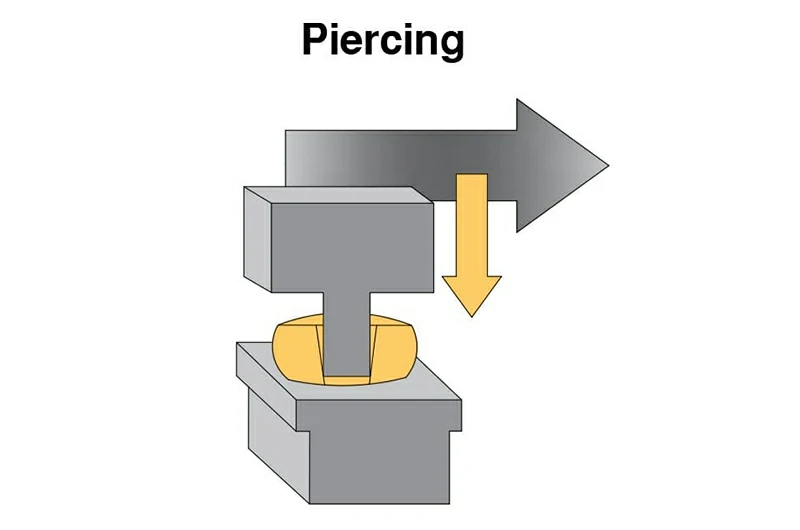

Piercing: forma de anillo

Durante el proceso de forjado de anillos laminados sin costura, es necesario quitar el centro de la pieza de trabajo. Este paso se conoce con varios términos, como punzonado o cizallamiento, y consiste en crear un agujero en el centro de la pieza de trabajo. El espaciado entre el troquel y el punzón está determinado por el grosor y la resistencia de la pieza de trabajo, lo que también afecta la carga o la presión aplicada al filo de la herramienta.

El proceso de perforación produce una pieza de trabajo circular y anular. A diferencia de la perforación, la perforación no corta la pieza de trabajo, sino que crea una abertura empujando un punzón, que deforma radicalmente el metal, dejando una fina red en el fondo del orificio. Esto se clasifica como una técnica de forja porque implica deformación, en lugar de perforar o esmerilar la superficie.

Hay varios tipos de procesos de perforación, que incluyen corte, biselado, corte y rebanado. Para preparar la pieza de trabajo para la forja de anillos laminados, el método utilizado se llama punzonado porque implica perforar a través del centro de la pieza en bruto. La parte eliminada se considera chatarra y se puede reutilizar para hacer espacios en blanco adicionales.

La forma de la pieza de trabajo después del punzonado es similar a una "rosquilla", que es el prototipo básico de un anillo sin costuras.

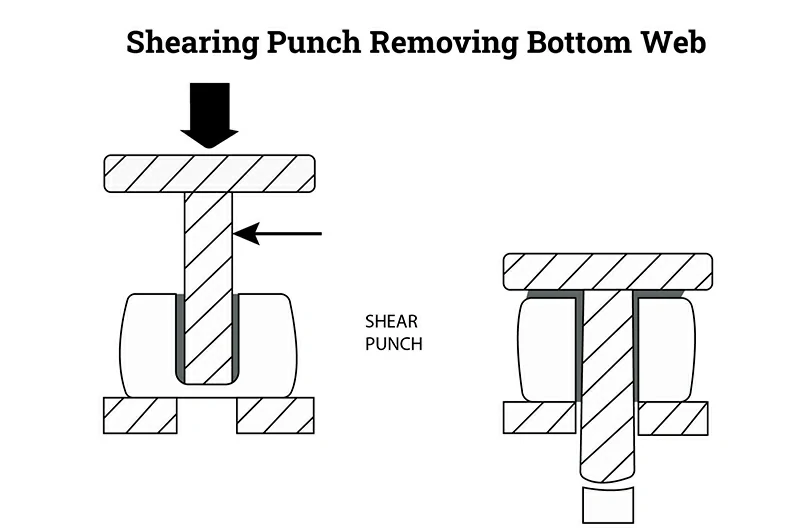

Cizallamiento: eliminación de los residuos de la banda inferior

El cizallamiento, además de utilizarse en la forja de anillos, también se utiliza para recortar y eliminar piezas metálicas no deseadas en preparación para su posterior procesamiento. Este método de trabajo en frío utiliza varias herramientas. En la forja de anillos, el punzón se utiliza como herramienta de corte para completar el proceso de perforación al eliminar la red en la parte inferior del orificio.

Para que la pieza de trabajo o el anillo encajen perfectamente en el mandril o la polea tensora, su superficie interior debe ser lisa y estar libre de obstrucciones. La herramienta de corte se mueve a lo largo del orificio perforado y elimina el alma inferior de una sola vez. Esto crea un orificio completo, listo para la pieza de trabajo para el proceso de forjado del anillo de rodillo.

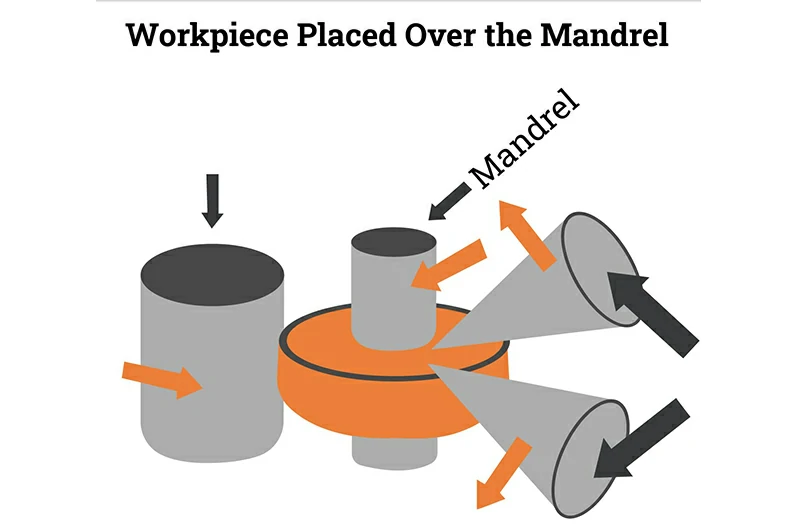

Mandril y precalentamiento

El proceso de perforación y cizallamiento crea un orificio en la pieza de trabajo para que pueda colocarse en un mandril, una varilla roma que se utiliza para dar forma al orificio anular. El mandril, también llamado sillín o polea tensora, generalmente está hecho de acero o acero al carbono medio y tiene la resistencia y durabilidad necesarias para aplicar la fuerza necesaria y soportar la tensión de la compresión de la pieza de trabajo.

La pieza de trabajo se calienta a una temperatura ligeramente inferior a su temperatura de recristalización antes de colocarla en el mandril. A continuación, se gira en pasos incrementales para forjar el anillo hasta su tamaño y forma finales. El mandril, el sillín o la rueda tensora presionan la pieza de trabajo anular contra los rodillos impulsores, aumentando sus diámetros interior y exterior hasta las dimensiones finales deseadas.

Rodillo principal y laminado de anillos (paso central)

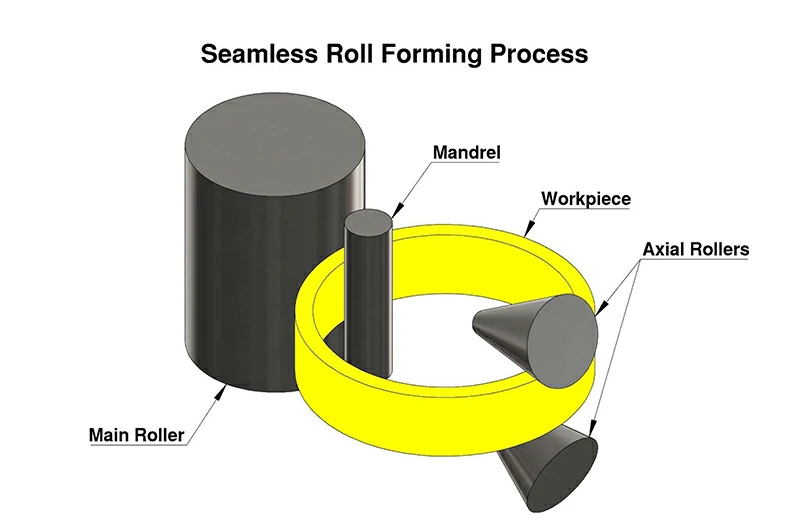

El proceso de formación comienza con la rotación gradual y progresiva de la forma de rosquilla preformada por los rodillos principales. A medida que la rosquilla gira, el mandril presiona su interior, empujándola contra los rodillos principales. Esta rotación y presión combinadas expande el diámetro interior y exterior de la pieza de trabajo mientras adelgaza la pared.

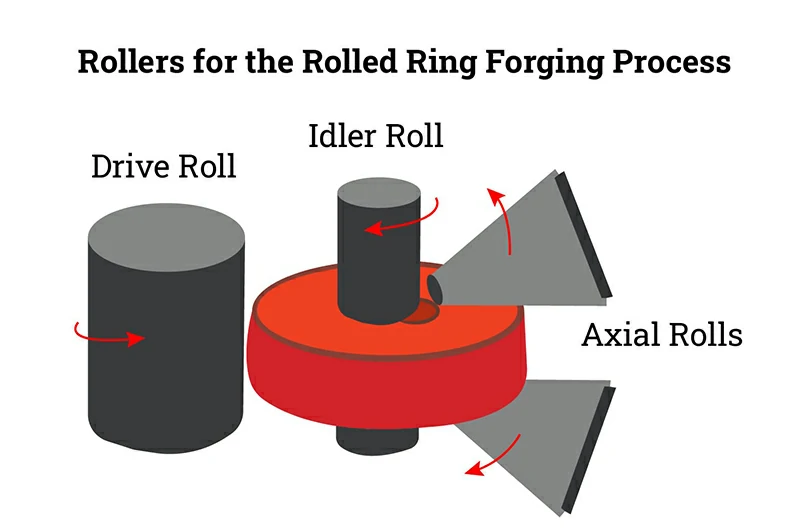

En la imagen a continuación, puede ver los rodillos principales a la izquierda de la pieza de trabajo amarilla y el mandril a la derecha de los rodillos principales dentro de la pieza de trabajo. El mandril presiona el anillo de la pieza de trabajo contra los rodillos principales. Este proceso se realiza lentamente y con alta precisión para lograr el tamaño y la forma correctos.

Rodillo axial

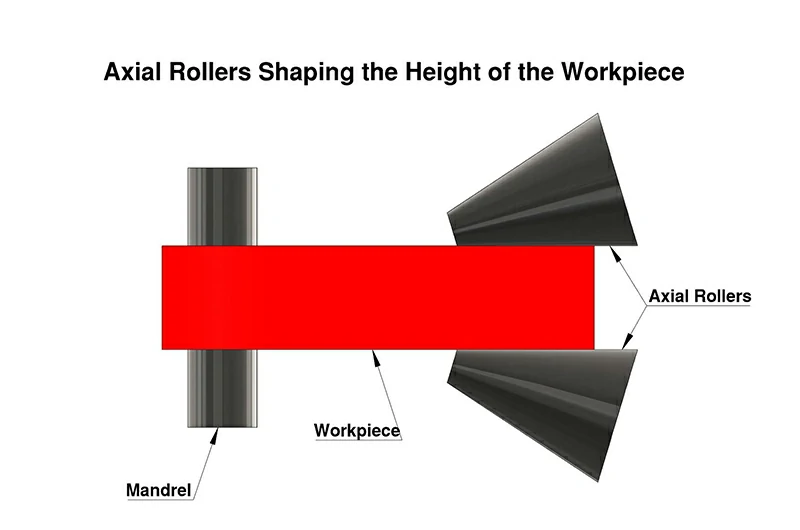

El mandril y los rodillos principales aumentan el diámetro de la pieza de trabajo y reducen el espesor de la pared, mientras que los rodillos axiales reducen la altura del área de la sección transversal de la pieza de trabajo. Los rodillos principales y los mandriles proporcionan una rotación continua y gradual de la pieza de trabajo, que combinada con el movimiento de los rodillos axiales garantiza que la pieza de trabajo conserve su estructura de grano.

Los rodillos axiales son rodillos cónicos montados horizontalmente frente al mandril y los rodillos principales, que se desplazan verticalmente. Su función es comprimir y ajustar la altura de la pieza de trabajo a medida que gira lentamente entre la rueda loca y los rodillos principales. El movimiento combinado de la rueda loca y los rodillos axiales da forma a la sección transversal de la pieza de trabajo en la forma deseada.

Rotación completa

El proceso de torneado y conformado de la pieza de trabajo continúa hasta que se alcanzan las dimensiones finales. Este proceso, llamado forjado de anillos sin costura, implica formar el metal sin cortar, soldar o forjar más. Durante todo el proceso, la pieza de trabajo sigue siendo una pieza metálica sólida e ininterrumpida.

Tratamiento térmico y templado

Standard heat treatments such as T6, T651, annealing, quenching and tempering, solution + aging can be performed to improve mechanical properties and release residual stress.

Preparación de desbastes/acabados y estructurales

Incluye torneado vertical/horizontal, perforación, biselado, chavetero y otros procesos para controlar la tolerancia dimensional y mejorar la adaptabilidad del ensamblaje.

Inspección y entrega

Todas las piezas de trabajo admiten la detección de defectos UT, el análisis metalográfico, la medición de dimensiones, las pruebas de propiedades mecánicas y proporcionan informes de inspección de terceros.

Tipos y comparación de los métodos de conformado por laminación en anillo

El proceso de laminación de anillos, como paso central y decisivo en el proceso de fabricación de anillos sin costura, determina en gran medida la precisión dimensional, la optimización organizativa y las propiedades mecánicas del producto.

Aunque el proceso de fabricación general es básicamente el mismo, Chalco puede proporcionar una variedad de trayectorias de proceso de laminación de anillos de acuerdo con los requisitos específicos de la aplicación para adaptarse a diferentes estructuras, niveles de carga y requisitos de control de precisión. Los principales métodos incluyen:

| Método de formación | Control de deformación | Funciones | Tipos de productos aplicables |

| Rodadura radial | Control del espesor de la pared | Estructura simple y procesamiento rápido | Anillos de tamaño mediano, piezas de carga normal |

| Radial-axial composite rolling | Wall thickness + height | Control thickness and height simultaneously with high precision | High-end aviation and military parts |

| Rodado de anillos verticales | Controlado multidireccional | Adecuado para piezas pesadas/con restricción de dirección | Diámetro grande, pared gruesa, anillo estructural de alta resistencia |

| Horizontal Rolling Ring Forming | Radial main control + auxiliary axial | Strong versatility, easy operation, and adaptable to various specifications | General structural parts, medium strength annular components |

Cada método de laminación deforma la pieza de trabajo de una manera específica, lo que da como resultado una forma y una estructura de grano únicas. Además, estos métodos son adecuados para producir una variedad de perfiles anulares, incluidas bridas, poleas y anillos antifricción. Chalco adopta principalmente soluciones de conformado compuesto radial-axial y está equipado con un sistema CNC de circuito cerrado para garantizar la consistencia dimensional completa de los diámetros internos y externos, el espesor de la pared y la altura.

Piezas forjadas de anillos laminados radiales

La forja de anillos laminados radiales, también conocida como forja de anillos laminados radiales en caliente (HRRR), es un método utilizado para fabricar anillos de rodamientos de tamaño mediano. En este proceso, los rodillos principales del molino HRRR proporcionan rotación y alimentación lineal, mientras que el mandril facilita la rotación pasiva. El rodillo guía se encuentra en el lado de salida de los rodillos principales y el rodillo de señal se encuentra en el otro lado. El proceso finaliza cuando el diámetro exterior del anillo entra en contacto con el rodillo guía.

Durante todo el proceso de laminación, la pared del anillo se comprime radialmente, lo que hace que el metal se expanda tangencialmente. El metal no está restringido en la dirección axial por los rodillos. Este método es particularmente efectivo para producir secciones transversales rectangulares, formas de ranuras y anillos en forma de cruz.

Rodadura radial-axial de material compuesto

El laminado de anillos axiales radiales es la forma clásica de conformado de anillos laminados. A medida que el mandril aprieta la pieza de trabajo, el rodillo principal gira y se inactividad debido a la fricción de la superficie de contacto. Los rodillos axiales giran a la velocidad opuesta y se retraen a medida que aumenta el diámetro del anillo. A medida que aumenta el diámetro, el rodillo axial cónico superior se desliza axialmente hacia el inferior, lo que hace que la altura del anillo disminuya. El rodillo guía entra en contacto con el diámetro exterior del anillo para mantener su forma redonda.

El proceso de forjado de anillos de laminación radial-axial requiere un control preciso de los tres juegos de rodillos para garantizar la calidad y el rendimiento del producto final. Este control se logra a través de un sistema de circuito cerrado que utiliza una herramienta de medición láser de un solo punto para un monitoreo y ajuste precisos.

Forja de anillos verticales

El método tradicional de formación de anillos generalmente se lleva a cabo en una máquina de forja de anillos horizontales equipada con trenes de laminación de anillos radiales y axiales. La versión vertical de esta máquina tiene dos rodillos principales, un mandril y varios rodillos de restricción. Los ejes de los rodillos principales están inclinados en un ángulo de 20 a 30 grados con respecto a la horizontal y son accionados por motores eléctricos. El mandril es accionado por la rotación en ralentí del anillo que se está formando y está montado en un marco de elevación que se eleva mediante un control hidráulico para presionar el anillo. La posición de los rodillos de sujeción está cuidadosamente diseñada para adaptarse al diámetro del anillo y garantizar su redondez.

Conformado de anillos rodantes horizontales

El conformado de anillos de rodillo horizontal es el método más tradicional y ampliamente utilizado. En este proceso, la pieza de trabajo se mueve radialmente y se coloca un mandril en el interior del anillo para presionar contra la pared del anillo. Los rodillos axiales situados en la parte superior e inferior o en la parte superior e inferior del anillo controlan su altura. Los rodillos de centrado ayudan a mantener la suavidad y la redondez del anillo, funcionando como rodillos locos impulsados por el movimiento del anillo forjado.

¿Por qué elegir la forja de anillos laminados sin costura?

En comparación con las piezas fundidas, los anillos soldados y los cortes de placas laminadas, las piezas forjadas de anillos sin costura tienen las siguientes ventajas:

- Los granos fluyen naturalmente en la dirección circunferencial, mejorando en gran medida la vida útil a la fatiga

- Sin estructura de soldadura para evitar fugas, roturas y concentración de tensiones de soldadura

- Alta relación resistencia-ligereza, que cumple con los requisitos de ligereza de diversas estructuras de alta gama

- Alta tasa de utilización de material, reducción de desperdicios y la tasa de rendimiento puede alcanzar más del 80%

- Una variedad de combinaciones de aleaciones y tamaños se pueden personalizar rápidamente con una gran adaptabilidad

Anillo laminado sin costura Chalco productos relacionados recomendados

Con el fin de satisfacer rápidamente las necesidades actuales de su proyecto, Chalco proporciona simultáneamente los siguientes productos de anillo y piezas estructurales derivadas, que admiten la expansión de enlaces internos y las instrucciones de personalización:

- Anillos laminados sin costura de aleación de aluminio: proporcionan materiales de aluminio de alta resistencia (como 6061, 7075, 2219, etc.), ampliamente utilizados en la aviación, el tránsito ferroviario y la fabricación de equipos

- Anillos laminados sin costura de aleación de titanio: adecuados para aplicaciones de alta temperatura, alta resistencia y resistencia a la corrosión, que admiten modelos típicos como TC4, TA2, TC11, etc.

- Anillos laminados sin costura de acero: acero de baja aleación, acero inoxidable, acero estructural de alta resistencia, etc., utilizados en los campos del petróleo, energía nuclear, recipientes a presión, etc.

- Brida forjada: utilizada para piezas de conexión de alta presión, con estructura estable y fuerte resistencia al impacto

- Accesorios de tubería forjados: utilizados junto con sistemas de tuberías, con adaptabilidad a la presión y control del tamaño

- Forged ring/special-shaped ring: flange + keyway + bevel + asymmetric structure composite processing can be carried out according to the drawing

Resumen: presentar dibujos e iniciar la cooperación de apoyo a la ingeniería

Chalco cuenta con un sistema completo de materiales, equipo de laminación de anillos, plataforma de tratamiento térmico y mecanismo de control de calidad. Es su socio a largo plazo para anillos sin costura en proyectos como estructuras de aviación, ingeniería energética y fabricación de equipos pesados.

Le invitamos a enviar sus dibujos y requisitos por correo electrónico, formulario en línea o por teléfono. Proporcionaremos las recomendaciones de materiales y soluciones de procesamiento más adecuadas.