Con la creciente demanda de estructuras ligeras, reducción de ruido, protección de seguridad y materiales multifuncionales, la espuma de aluminio se ha utilizado ampliamente en aplicaciones industriales y arquitectónicas. Gracias a su combinación única de bajo peso, alta resistencia, absorción de energía, aislamiento térmico, aislamiento acústico y blindaje electromagnético, cumple funciones críticas en diversos entornos. Chalco ofrece una gama completa de productos de espuma de aluminio, incluyendo paneles de espuma de celda cerrada, paneles de espuma de celda abierta, paneles de espuma de aluminio tipo sándwich, paneles decorativos y componentes personalizados, para satisfacer requisitos estructurales, funcionales y estéticos en diversos casos de uso.

Nuestras soluciones de espuma y aluminio se han aplicado con éxito en industrias como la automoción, el transporte ferroviario, la aeroespacial, la decoración arquitectónica, la electrónica y las telecomunicaciones, la defensa y la ingeniería medioambiental. Según los requisitos de tu proyecto, puedes explorar soluciones de producto específicas y acceder a soporte técnico personalizado para tu aplicación específica.

Aplicación de chapa de aluminio de espuma en la construcción y la decoración arquitectónica

En la arquitectura moderna, los materiales con rendimiento ligero, resistente al fuego, acústico y térmico son cada vez más preferidos tanto para aplicaciones exteriores como interiores. El aluminio espuma, con su textura metálica, versatilidad estética, resistencia al fuego de Clase A, excelente aislamiento acústico y alta adaptabilidad de diseño, se ha utilizado ampliamente en sistemas de muros cortina, techos acústicos, paneles de pared, interiores comerciales, instalaciones de exposiciones e incluso mobiliario metálico, ofreciendo un equilibrio entre rendimiento funcional y atractivo visual.

Ventajas materiales y rendimiento técnico

Clase A resistente al fuego, no combustible y a altas temperaturas, cumple con los códigos de incendio para edificios de gran altura y públicos

NRC ≥ 0,75 de absorción sonora, ideal para teatros, auditorios, salas de conferencias y espacios comerciales

Ligero (~1,5–2,5g/cm³), permite el montaje modular en seco y la instalación rápida

No higroscópico, anti-hongo, resistente a la corrosión, adecuado para ambientes húmedos o contaminados, tanto interiores como exteriores

Existen diversos acabados superficiales disponibles, incluyendo anodización, chorro de arena, coloración, perforación y texturas artísticas

Métodos de instalación flexibles, incluyendo adhesivos, estructuras ligeras de acero y montaje por tornillo, adaptables a diferentes estructuras de paredes y techos

Productos recomendados y capacidades de procesamiento

Chalco ofrece una gama completa de materiales arquitectónicos de aluminio espumado, incluyendo:

- Paneles decorativos de espuma de aluminio de celda cerrada (grosor 5–30 mm), personalizables en patrón, tamaño de poros, color y acabado superficial

- Paneles transmisores de luz de doble perforación, ideales para iluminar paredes, señalización e instalaciones artísticas interactivas

- Paneles de aluminio de espuma acústica de alto rendimiento, para techos, tabiques y control arquitectónico de ruido

- Soporte completo para cortes personalizados, conformado, consulta de diseño 3D y recomendaciones de instalación

Aplicaciones típicas y estudios de caso

- Arena de Hockey sobre Hielo de los Juegos Olímpicos de Invierno de Pekín – acabado en la pared interior

- Plaza Fuxing de Shanghái, Gran Teatro de Shenzhen – sistemas acústicos de techo

- Centro Baoyi de Hangzhou, Edificio Chenggao de Pekín – paredes metálicas de acento y paneles interiores

- Fundación PRADA, sede de ADIDAS en Suzhou – revestimiento exterior de espuma de aluminio

- Estaciones de tren de alta velocidad, salas VIP de aeropuertos, auditorios hospitalarios – utilizados como paneles de techo y tablas acústicas de pared

Aplicación de espuma de aluminio en la aeroespacial

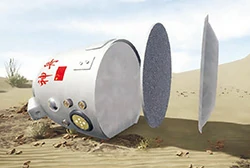

En ingeniería aeroespacial, los materiales deben soportar tensiones mecánicas extremas, ambientes térmicos y limitaciones de espacio. La espuma de aluminio se aplica cada vez más en este campo por su combinación única de ultraligero, alta absorción de energía, resistencia al fuego, amortiguación de vibraciones y capacidades estructurales multifuncionales. Se ha utilizado en sistemas de amortiguamiento de naves espaciales, fondos de módulos de reentrada, estructuras de cohetes, carcasas de satélites, componentes de protección térmica e incluso en empaquetados de misiles y cajas de lanzamiento aéreo.

Ventajas materiales y rendimiento técnico

Excelente absorción de impactos y amortiguamiento bajo impactos extremos, ideal para sistemas de aterrizaje suave y protección de módulos

Aislamiento térmico y resistencia al fuego, efectivos en entornos de reentrada y ignición a alta temperatura

Baja relación peso-resistencia, crítica para la carga útil de la nave espacial y la eficiencia del combustible

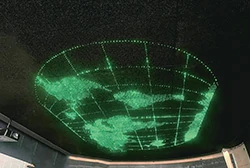

Propiedades de blindaje electromagnético, aplicables en comunicaciones espaciales y protección de aviónica

Estructura de poros personalizable e integración de compuestos, adecuada para piezas aeroespaciales multifuncionales

Productos recomendados y capacidades de procesamiento

Chalco proporciona placas y bloques estructurales de espuma de aluminio de celda cerrada de grado aeroespacial, que incluyen:

- Densidad y rendimiento mecánico adaptados (por ejemplo, 0,25–0,45 g/cm³)

- Mecanizado CNC, corte de contornos y unión sándwich de compuestos

- Soporte para piezas curvas, integración en capas y diseño de gestión térmica

- Opciones de tratamiento superficial para resistencia a la corrosión y rendimiento de unión

Aplicaciones típicas y estudios de caso

- Amortiguadores de naves espaciales: usados en la parte inferior de cápsulas de reentrada para aterrizajes seguros y protección de astronautas

- Carcasas para cohetes y satélites: estructuras ligeras de proyectiles para aislamiento térmico y blindaje EMI

- Componentes del rover lunar y del módulo de reentrada de Shenzhou: espuma de aluminio utilizada para absorción de energía y embalaje interno

- Cajas de equipos de lanzamiento aéreo y cajas de carga útil: combinando un rendimiento ligero y protector en condiciones de combate

- Intercambiadores de calor y estructuras de aletas de aviación: mejora de la disipación de calor en los sistemas de motores y módulos de control de los aviones

- Protección electromagnética: aplicada en blindaje de pulsos de alta potencia para catapultas electromagnéticas basadas en portadores

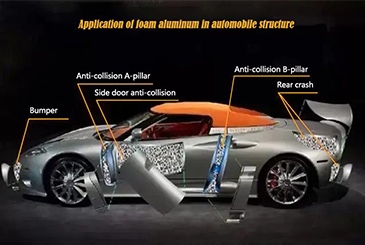

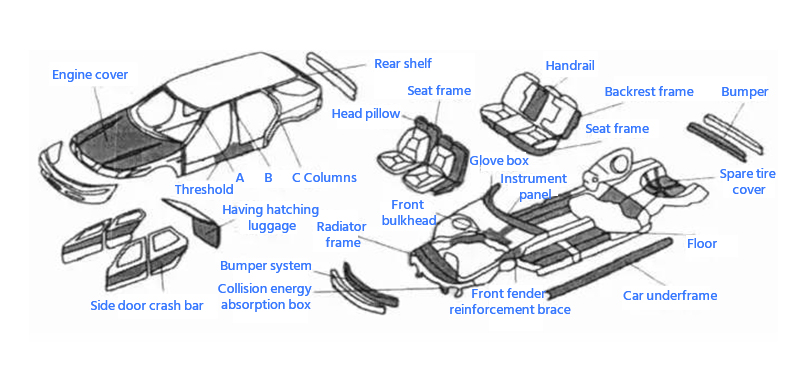

Aplicación de espuma de aluminio en las industrias automotrices

A medida que la industria automovilística avanza hacia un diseño ligero, eficiencia energética y mayor seguridad, la espuma de aluminio ha surgido como un material de nueva generación para la optimización estructural y la integración multifuncional. Con una densidad de solo 3%–8% de acero, alta absorción de energía y propiedades físicas versátiles, el aluminio espumado se utiliza ahora ampliamente en módulos absorbentes de energía en accidentes, estructuras de protección de baterías, soportes de motor, capas de insonorización de puertas y rellenos inferiores, desempeñando un papel vital tanto en la reducción de peso como en la mejora de la seguridad.

Ventajas materiales y rendimiento técnico

La eficiencia de absorción energética alcanza entre el 70% y el 90%, superando con creces la del acero (30%–50%), proporcionando una protección superior ante choques.

La conductividad térmica es solo 1/10 de la del aluminio sólido, lo que la hace ideal para la gestión térmica de baterías de vehículos eléctricos.

Excelente aislamiento acústico con valores NRC de hasta 0,8 y reducción de ruido de 20–40dB, mejorando el rendimiento NVH del vehículo.

Densidad personalizable (0,25–0,5 g/cm³) para cumplir con los distintos requisitos de rigidez y resistencia.

Se adhieren fácilmente con recubrimientos metálicos o paneles compuestos para estructuras tipo sándwich, apoyando un diseño integrado de reducción de peso y funcionalidad.

Productos recomendados y capacidades de procesamiento

Chalco ofrece paneles de espuma de aluminio de celda cerrada, estructuras tipo sándwich y bloques de forma personalizada adaptados para aplicaciones automotrices, con los siguientes servicios:

- Densidad, grosor y forma personalizados por necesidad del proyecto

- Corte, conformado y laminado compuesto CNC

- Soporte estructural 3D y simulación de absorción de energía

- Tratamientos superficiales opcionales: recubrimientos anticorrosivos, anodizantes, acabados retardantes de llama

Aplicaciones típicas y estudios de caso

- Soporte de motor BMW: reducción integrada de ruido y reducción de peso

- Estructuras de carrocería absorbentes de energía del Audi A8: las placas de aluminio de espuma mejoran la seguridad en caso de choque

- Paneles protectores de baterías para vehículos eléctricos: combinando disipación de calor, blindaje y protección

- Parachoques de impacto a baja velocidad y refuerzos interiores de puertas: sustituye el acero tradicional para mayor seguridad y comodidad

- Vehículos especiales: aplicados en estructuras a prueba de explosiones, resistentes a choques y sensibles a la EM

Aplicación de espuma de aluminio en barreras acústicas de carreteras y puentes

Con la creciente preocupación por la contaminación acústica en autopistas, viaductos urbanos y carreteras adyacentes al ferrocarril, existe una demanda creciente de materiales de alto rendimiento que ofrezcan eficiencia acústica, seguridad estructural, resistencia a la intemperie y flexibilidad estética. El aluminio espumante, con su estructura ligera, absorción sonora de banda ancha, resistencia a la corrosión y seguridad contra incendios, es ampliamente utilizado en divisores centrales, bordes de puentes, muros de rampa y proyectos de control de ruido urbano.

Ventajas materiales y rendimiento técnico

Alta absorción sonora: NRC ≥ 0,75, efectivo en bandas de ruido de tráfico de frecuencia media a baja

Estructura ligera: aproximadamente 1/5 del peso del hormigón o paneles metálicos tradicionales, reduciendo las cargas de cimentación

Resistencia al fuego de clase A: Cumple con los estándares chinos y ingleses para protección contra incendios en áreas urbanas y públicas

Excelente durabilidad: No corrosivo, resistente al moho y adecuado para exposición al aire libre durante todo el año

Resistencia a la presión del viento certificada: Superado la prueba de deformación por carga de viento de ±2,0 kPa; Deflexión residual ≤ 0,58 mm según la norma JT/T 646.4-2016

Versatilidad estética: Permite anodización, coloración, arenado, perforación y acabados artísticos para la integración arquitectónica

Productos recomendados y capacidades de procesamiento

- Chalco suministra paneles acústicos de aluminio de espuma cerrada y módulos compuestos de barrera acústica, ofreciendo:

- Opciones de panel de una sola capa, perforado de doble capa o sándwich

- Combinaciones personalizadas de densidad, tamaño de poro y grosor para la sintonización de frecuencias objetivo

- Compatibilidad estructural con bastidores de aluminio o soportes de acero

- Soporte de instalación modular para un despliegue rápido en condiciones de campo

Aplicaciones típicas y estudios de caso

- Barreras de borde de puentes de autopista urbana: estructura compuesta de aluminio perforada + espuma para una eficaz supresión del ruido

- Divisores centrales Módulos absorbentes de sonido: paneles ligeros reducen los requisitos de cimentación

- Mitigación del ruido en la entrada del túnel: alto rendimiento estructural y aislamiento acústico bajo flujo de aire variable

- Proyectos piloto desplegados en varias ciudades, incluyendo Henan, Jiangsu y Chongqing, con resultados verificados acústicos y estructurales

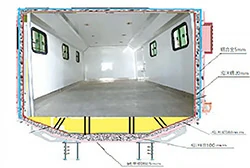

Aplicación de espuma de aluminio en ferrocarriles y transporte

Con la continua expansión de los sistemas de tren de alta velocidad, metro y tranvía ligero en todo el mundo, la demanda de materiales interiores ligeros, de alta resistencia y multifuncionales está aumentando. La espuma de aluminio ha demostrado ser una solución ideal en el transporte ferroviario, ampliamente utilizada en estructuras de suelos de trenes, paneles de pared, techos acústicos, sistemas de separación y capas de soporte bajo el suelo, donde la seguridad contra incendios, la absorción acústica, la reducción de peso y la modularidad son esenciales.

Ventajas materiales y rendimiento técnico

Alta relación resistencia-peso, reduciendo eficazmente el peso corporal del tren manteniendo la integridad estructural

Excelente interpretación acústica, NRC ≥ 0,75, ayuda a controlar el ruido interno y mejorar la comodidad de los pasajeros

Resistente al fuego y ignífugo, cumple con las normas GB 8624-2012 y EN 13501 (Clase A)

Aislamiento térmico, mejorando la eficiencia del sistema HVAC y manteniendo la estabilidad térmica en los compartimentos

Anticorrosiónantivibraciones y resistente a la humedad, garantizando durabilidad a largo plazo en entornos ferroviarios

Superó las pruebas de seguridad estructural, incluyendo prueba de deformación por presión de viento de ±2,0 kPa (deflexión residual máxima: 0,58 mm) según JT/T 646,4-2016

Productos recomendados y capacidades de procesamiento

- Chalco suministra paneles de aluminio de espuma cerrada y bloques estructurales específicamente para aplicaciones en transporte ferroviario, con:

- Tamaños estándar de paneles para sistemas bajo suelo, paredes laterales y techos

- Soporte para estructuras laminadas: espuma de aluminio + placa de aluminio, panal o superficies decorativas

- Corte de precisión CNC, diseño de aislamiento térmico y recubrimiento ignífugo

- Soporte de instalación in situ y suministro de componentes de ensamblaje ligero

Aplicaciones típicas y estudios de caso

- Estructuras tipo sándwich de suelo ferroviario de alta velocidad: combinando núcleo de espuma de aluminio con cubiertas de aluminio o acero para reducir la resistencia y la vibración

- Paneles acústicos de techo del metro: NRC≥0.75, mejora del entorno para los pasajeros y reduce el ruido ambiental

- Núcleos de separación de muros de tren: utilizados en sistemas interiores modulares compuestos

- Protección térmica del compartimento de baterías (nuevos trenes de energía): garantizar la seguridad y la estabilidad térmica

- Estructuras de reducción de ruido bajo las zonas de bogies y cabinas del conductor: mejora de la seguridad estructural y el aislamiento acústico

- Los productos se han aplicado en múltiples sistemas de metro, incluyendo Pekín, Shanghái, Shenzhen y Chengdu, con un excelente rendimiento en servicio

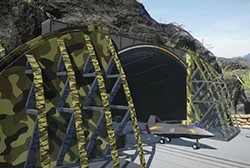

Aplicación de espuma de aluminio en el ámbito militar y de defensa

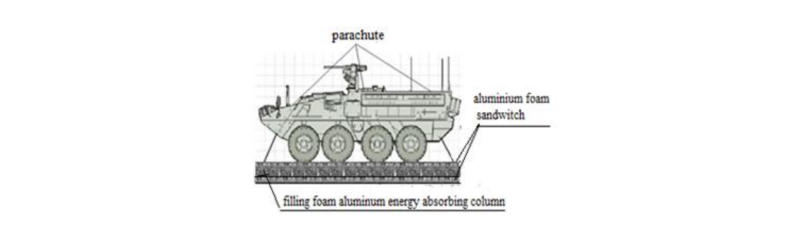

En aplicaciones modernas de defensa, los materiales deben combinar propiedades ligeras con una resistencia estructural sobresa, absorción de energía, resistencia al fuego y blindaje electromagnético. La espuma de aluminio se ha utilizado ampliamente en escenarios militares, incluyendo cuerpos de misiles, vehículos blindados, sistemas de blindaje compuesto, contenedores de lanzamiento aéreo, centros de mando y buques navales, ofreciendo beneficios de rendimiento tanto para componentes estructurales como protectores.

Ventajas materiales y rendimiento técnico

- Alta absorción de energía, utilizada para protección contra explosiones, resistencia a balas y mitigación de impactos

- Reducción de peso para vehículos y misiles, mejora de la movilidad y la capacidad de carga útil

- Excelente aislamiento térmico y baja transferencia de calor, adecuado para blindaje electrónico y alojamiento de equipos

- Ignífugo, resistente a la corrosión y duradero, incluso en entornos hostiles

- Blindaje electromagnético eficaz, aplicable en centros sensibles de comunicación y control

Productos recomendados y aplicaciones de defensa

Chalco suministra placas de aluminio de espuma de grado militar, bloques y compuestos capaces de integrarse con acero blindado, cerámica y fibra de aramida. Las aplicaciones clave incluyen:

- Cuerpos y carcasas de los motores de los misiles: reducir el peso y mejorar la resistencia al calor

- Paneles de blindaje compuesto: combinan espuma de aluminio con materiales de alta resistencia para una protección ligera

- Placas inferiores antiminas: acero blindado + espuma de aluminio + sándwich de acero para vehículos antidisturbios y transportes

- Refugios y contenedores móviles de mando: habitaciones ligeras, insonorizadas y blindadas para un despliegue rápido

- Compartimentos y tabiques de motores navales: reducción de ruido, resistencia al fuego, amortiguación de vibraciones

- Paneles acústicos de submarinos: reducen el ruido de la sala de máquinas en más de 20 dB, mejorando la sigilo

- Blindaje electromagnético para portaaviones y puestos de mando

Aplicación de espuma de aluminio en energía nuclear y equipos estratégicos

En los sectores de energía nuclear y equipos estratégicos, la seguridad, los blindados y la fiabilidad estructural son fundamentales. La espuma de aluminio se aplica en contenedores de transporte de combustible nuclear, salas de blindaje, puertas protectoras y equipos satelitales, donde contribuye a la absorción de energía, el blindaje electromagnético y una reducción significativa de peso estructural.

Ventajas materiales y rendimiento técnico

- Resistencia al fuego de Clase A y excelente estabilidad térmica

- Reducción significativa de peso para puertas y blindajes de equipos grandes (por ejemplo, 90t → 18t)

- Rendimiento sobresaliente de blindaje electromagnético, utilizado en entornos críticos de contención y control

- Buena resistencia a la compresión, resistencia a golpes y baja respuesta de rebote bajo impacto

- Resistente a la corrosión y no higroscópico, ideal para ambientes radiactivos y de alta humedad

Aplicaciones clave y estudios de caso

- Proyecto Sol Artificial (Reactor de fusión): espuma de aluminio solucionó el blindaje electromagnético de CA bajo intensidad extrema de campo

- Corporación Nuclear Nacional de China (CNNC): proveedor cualificado; Espuma de aluminio utilizada en la protección del transporte de combustibles nucleares

- Refugios de mando protectores: salas modulares ignífugas, insonorizadas y con blindaje EMI

- Amortiguadores de componentes de misiles balísticos: utilizados en empaquetados y estructuras de soporte absorbentes de impactos

- Salas de blindaje electromagnético y carcasas de máquinas: evitar interferencias y fugas

- Estructuras de contención de instalaciones nucleares: protección térmica y mecánica con integridad estructural

Especificaciones de rendimiento que soportan aplicaciones multiindustriales

Para garantizar la fiabilidad del rendimiento en industrias y aplicaciones tan diversas, la espuma de aluminio debe cumplir con estrictos estándares en resistencia estructural, absorción acústica, aislamiento térmico y resistencia al fuego. Las siguientes especificaciones clave ofrecen una visión técnica de los materiales de espuma de aluminio de Chalco, ayudándote a evaluar la idoneidad para las necesidades específicas de tu proyecto.

| Parámetro | Rango / Valor típico | Notas |

| Densidad | 0,20 – 0,60 g/cm³ | Ajustable por aplicación |

| Porosidad | 60% – 90% | Celda abierta o celda cerrada |

| Resistencia a la compresión | 2 – 8 MPa | Depende de la densidad y la estructura |

| Coeficiente de Absorción Sonora (NRC) | ≥ 0,75 | Hasta 0,9 para paneles acústicos |

| Conductividad térmica | 0,04 – 0,1 W/m·K | ~1/10 de aluminio macizo |

| Resistencia al fuego | Clase A (no combustible) | Cumple con las normas ASTM / EN contra incendios |

| Espesor estándar | 5 – 200 mm | Tamaños personalizados disponibles |

| Tamaño máximo de panel | Hasta 2400 × 1200 mm | Soporte para el modelado personalizado |

| Opciones de acabado superficial | Anodización, recubrimiento, perforación | Decorativo o funcional |

Chalco, tu socio de confianza en la fabricación de espuma y aluminio

Para satisfacer las diversas demandas de diversas industrias —como la absorción de energía, la ponderación estructural de la luz, el control acústico y la protección térmica— Chalco ha establecido un sistema integral de producción de espuma y aluminio, que abarca desde la preparación de materiales y el control de la estructura de poros hasta el acabado superficial y el procesamiento de compuestos. Ofrecemos producción en lotes estable, personalización multi-especificación y procesamiento profundo de grado ingeniero, apoyando plenamente aplicaciones en los sectores ferroviario, automotriz, construcción, defensa y nuclear.

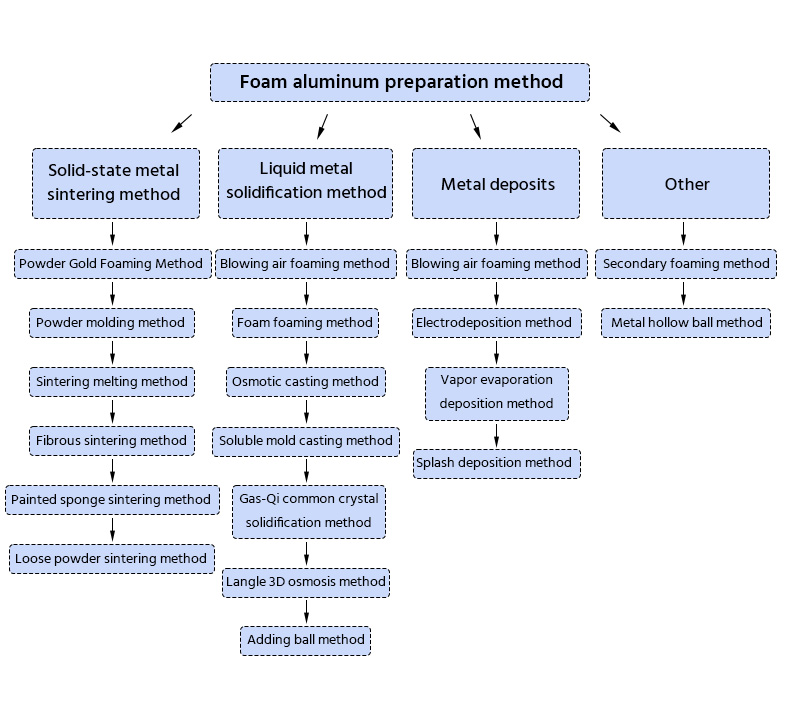

Métodos de fabricación diversificados para un rendimiento estable

Chalco utiliza una variedad de técnicas avanzadas de fabricación de espuma y aluminio para garantizar un rendimiento consistente de los materiales y estabilidad estructural. Estos procesos se adaptan para satisfacer diferentes requisitos de aplicación en términos de tamaño de poro, densidad, resistencia mecánica y comportamiento acústico.

- Inyección directa de gases: El aluminio fundido se espuma mediante la inyección de gases inertes para producir una estructura de celda cerrada uniforme.

- Espuma por metalurgia del polvo: El polvo de aluminio mezclado con un agente espumante se compacta y expande mediante tratamiento térmico.

- Protuberancia de lingotes fundidos / Expansión por fundición a presión: Los lingotes grandes se espuman mediante procesos de colada o extrusión para crear estructuras de espuma gruesas o de gran formato.

¿Quieres saber cómo se fabrica nuestra espuma de aluminio? Haz clic aquí para ver [procesos de fabricación detallados]

Amplias capacidades de procesamiento y personalización

Además de la producción de materias primas, Chalco ofrece una gama completa de servicios de postprocesado, que abarcan desde el conformado básico hasta la fabricación estructural integrada.

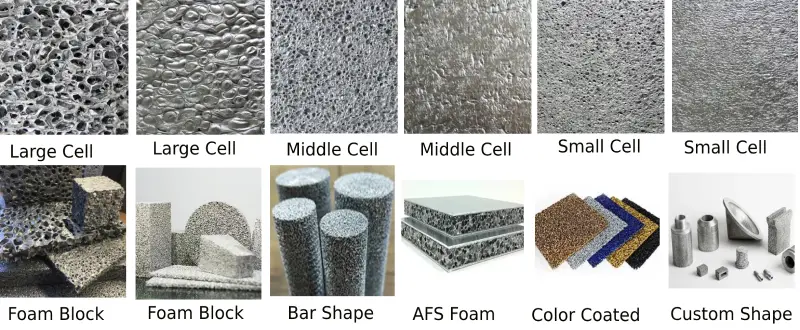

- Rango de densidad disponible: 0,20–0,60 g/cm³

- Rango estándar de grosor: 5–200 mm (paneles personalizados ultragruesos y sobredimensionados disponibles)

- Tipos de estructura: de celda cerrada, celda abierta, superficie perforada con núcleo de espuma, paneles sándwich y compuestos multicapa

- Métodos de procesado: corte CNC, ranurado, flexión de precisión, unión de perfiles de aluminio, recubrimiento en polvo, electroforesis, anodización, decoración por perforación

- Servicios de personalización: fabricación basada en dibujos, diseño basado en proyectos, soporte para simulación mecánica y acústica

Aseguramiento de la calidad y soporte de certificación

Priorizamos la consistencia del producto, la trazabilidad del rendimiento y el cumplimiento a nivel de proyecto, respaldados por un sistema completo de pruebas y certificación.

- Se proporcionan informes de prueba con cada lote (incluyendo densidad, distribución del tamaño de los poros, resistencia a la compresión, coeficiente de absorción sonora, etc.)

- Pruebas de terceros soportadas (SGS, CNAS, etc.)

- Cumple con ASTM, EN, ISO, GB/T y otros estándares internacionales e industriales importantes

- Rendimiento probado en sistemas acústicos ferroviarios, fachadas arquitectónicas, componentes de grado militar y más

Aplicaciones en la industria y expansión del alcance

Con sólidas capacidades de producción e ingeniería, los materiales de espuma de aluminio de Chalco se aplican ampliamente en todo lo siguiente:

- Automoción: estructuras absorbentes de energía, rellenos de suelo, blindaje térmico para baterías de vehículos eléctricos

- Transporte ferroviario: sistemas de techo, núcleos de paneles de pared, módulos acústicos

- Arquitectura: fachadas decorativas, cortinas metálicas, techos insonorizados

- Defensa: paneles resistentes a explosión, estructuras de misiles, capas inferiores de vehículos antiminas

- Energía nuclear: paneles de blindaje EMI, puertas ligeras a prueba de radiación, unidades de aislamiento térmico

Tecnología de fabricación de aluminio espumado

1. Método de sinterización de metales sólidos

La mayor parte de la espuma de aluminio producida por este método tiene una estructura de agujero pasante. Esto se debe a que la mayoría de las partículas de aluminio están conectadas entre sí mediante sinterización, y el aluminio siempre se mantiene sólido.

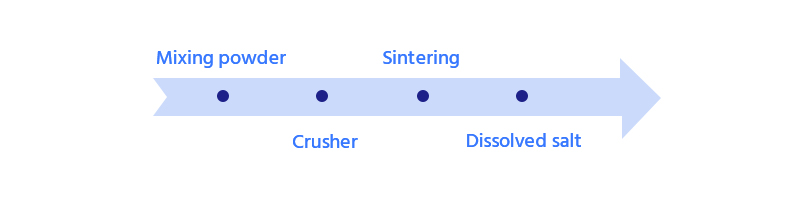

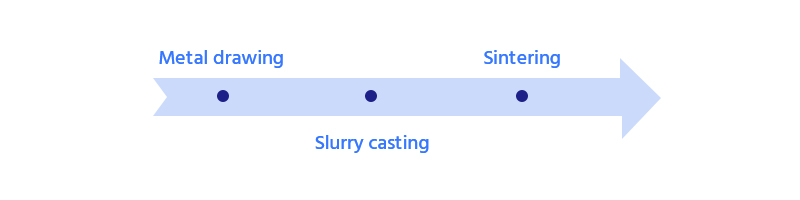

1.1 Método de espuma por metalurgia de la pólvora

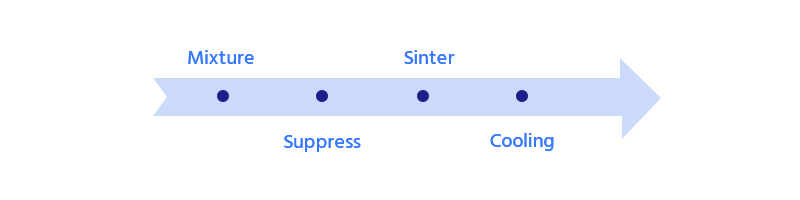

El principio del proceso consiste en mezclar polvo de aluminio y polvo de agente espumante y comprimirlos para obtener una preforma con una estructura hermética a gases. Calentar la preforma hará que el agente espumante se descomponga y libere gas, forzando que la preforma se expanda para obtener espuma de aluminio.

Flujo de proceso del método de espuma por metalurgia de polvos:

Características: Primero, en comparación con otros métodos, la composición disponible de aleaciones es más extensa, lo que favorece la mejora de las propiedades mecánicas del aluminio espumante; En segundo lugar, puede fabricar directamente componentes con formas complejas.

La desventaja es que el rango de parámetros de este método es limitado, el coste es elevado y el tamaño de la espuma de aluminio producida es limitado.

1.2 Sinterización con pólvora suelta

Este método se utiliza principalmente para preparar espuma de cobre. Debido a que la película densa de óxido en la superficie del polvo de aluminio evitará que las partículas se sintericen entre sí, es relativamente difícil preparar espuma de aluminio mediante el método de sinterización en polvo suelto. En este momento, la película de óxido puede destruirse mediante la deformación para que las partículas se adhieran más fácilmente; O añadir magnesio, cobre y otros elementos para formar una aleación eutéctica al sinterizar a 595~625 °C.

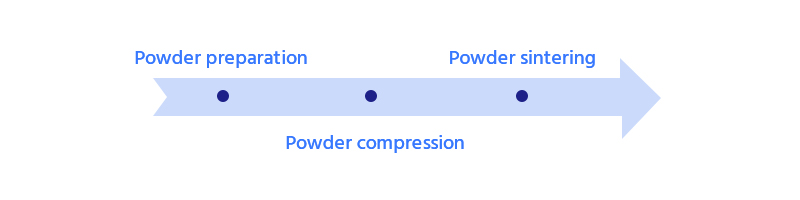

Este método de producción incluye tres procesos:

Características: Las ventajas son el proceso sencillo y el bajo coste. Las desventajas son baja porosidad y baja resistencia del material. Si se utiliza fibra en lugar de polvo, también se pueden obtener materiales porosos.

1.3 Método de moldeado en suspensión

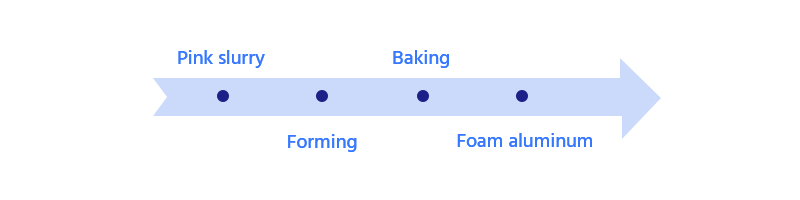

El método de formación de lodos consiste en formar una suspensión de polvo metálico de aluminio, agente espumante (ácido fluorhídrico, hidróxido de aluminio o ácido ortofosfórico), aditivo de reacción y portador orgánico. Remuévelo hasta que contenga espuma y luego ponlo en el molde para calentarlo y asar. Luego la suspensión empieza a volverse pegajosa y, con el gas generado, empieza a expandirse y finalmente obtiene espuma de aluminio con cierta resistencia.

Si la suspensión se vierte directamente en la espuma polimérica, el material polimérico puede ser pirolisado calentándolo, y el material de espuma de celda abierta también puede fabricarse tras la sinterización.

Este método de producción incluye:

Características: La espuma de aluminio producida tiene baja resistencia y grietas.

1.4 Método de disolución por sinterización

El polvo de aluminio y el polvo de sal se mezclan uniformemente y se prensan en billetes. Durante el prensado, la polvo de sal básicamente mantiene su aspecto original. El polvo de aluminio sufre deformación plástica y rellena el hueco entre las partículas de sal para formar una matriz de red continua. Luego, los lingotes se sinterizan para combinar la matriz de aluminio reticulado en un todo. Finalmente, la muestra de lingote sinterizado se coloca en agua caliente y las partículas de sal en el lingote se filtran para obtener piezas uniformes de espuma de aluminio de celda abierta.

El proceso incluye:

Características: La ventaja es que, seleccionando la forma y el tamaño de las partículas del polvo de sal, la forma y el tamaño de los agujeros pueden controlarse dentro de un cierto rango; La porosidad puede controlarse con precisión mediante la relación volumétrica del polvo mezclado; Puede producir materiales de espuma degradada; Puede fabricar productos de red; El equipo es sencillo y fácil de realizar en producción en masa.

La limitación es que solo se puede obtener espuma de aluminio de densidad media con un rango de poros del 50%~80%; El cloruro de sodio es fácil de permanecer en el producto final, causando corrosión local de la base de aluminio; El ciclo de proceso es largo.

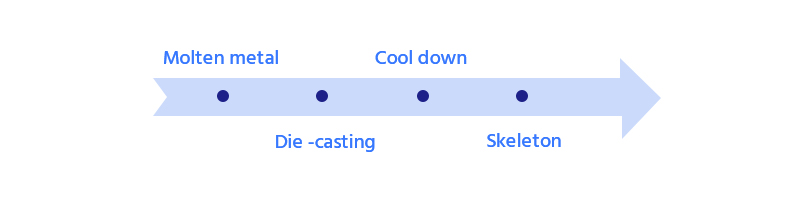

1.5 Método del esqueleto tridimensional hueco

El metal líquido se funde a presión en una cerámica con una estructura hueca de malla 3D de esqueleto, se enfría y luego se retira el esqueleto.

El proceso incluye:

Características: La porosidad de la espuma es ajustable, el funcionamiento es engorroso, el coste es algo alto y la gama de productos es limitada, por lo que su promoción y aplicación son limitadas.

1.6 Sinterización de fibra

El proceso de este método consiste primero en obtener alambre de aluminio mediante estirado mecánico u otros métodos, luego convertir el hilo de aluminio en anillo de fieltro mediante colada en suspensión o anillo mecánico de fieltro, y finalmente sinterizarlo para lograr la resistencia y porosidad requeridas.

El proceso es el siguiente:

La ventaja del método de sinterización de fibras es que puede obtener una porosidad mayor que la sinterización en polvo. Las propiedades estructurales del material se mantienen a la máxima porosidad. Con la misma porosidad, la resistencia y tenacidad de la espuma de aluminio producida por este método son mayores que las del método de metalurgia de polvos. Sin embargo, el coste de este método es elevado.

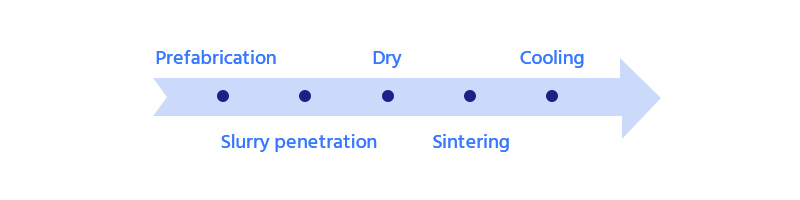

1.7 Método de sinterización con esponjas en suspensión

El método consiste en convertir sustancias orgánicas esponjosas en precursores orgánicos de la forma deseada, y luego usar la suspensión que contiene el polvo metálico de aluminio para ser procesada y penetrar (el portador de la suspensión es agua y líquido orgánico). El precursor orgánico empapado se seca para eliminar el disolvente, se sinteriza y enfría para obtener espuma de aluminio con alta porosidad y estructura tridimensional.

El flujo del proceso es aproximadamente el siguiente:

Características: Se ve principalmente afectada por la selección y pretratamiento de precursores orgánicos, la composición de la suspensión de pastos, la selección de aditivos, la temperatura de sinterización y otros factores.

2. Solidificación de metal líquido

Este método consiste en producir estructura de espuma a través de aluminio líquido. Puede ser espumado directamente a través de líquido de aluminio; Los materiales porosos también pueden obtenerse mediante la colada de espuma o agentes formadores de poros muy compactos.

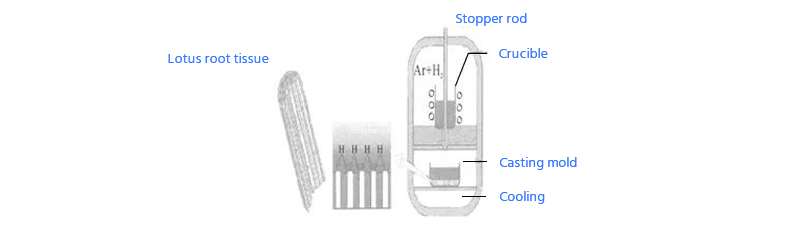

2.1 Método de soplado directo y espumado

Primero, añade el SiC, Al2O3, etc. al metal fundido y dispersa uniformemente para mejorar la viscosidad del fundido. Luego sopla gas (como nitrógeno, gas inerte, etc.) en el fondo del fundido. Se forman numerosos poros en el metal líquido y luego se enfrían y solidifican.

Características: se puede realizar una preparación continua de los productos; Requisitos sencillos para el equipo; La porosidad del producto es controlable; Bajo coste.

2.2 Método de espuma con agente espumante

Añade agente espumante al fundido de aluminio y remuévelo de forma uniforme. Caliéntalo para que el agente espumante se descomponga y produzca gas. El gas se expande y hace espuma. Tras la refrigeración, se obtiene espuma metálica. El agente espumante utilizado suele ser hidruro metálico, como TiH2 o ZrH2.

Características: requisitos sencillos de equipo, bajo coste y preparación continua del producto. Intervalo de tiempo de espuma corto, dificultad para controlar la temperatura de espuma, distribución desigual de las burbujas, pobre reproducibilidad del producto, etc.

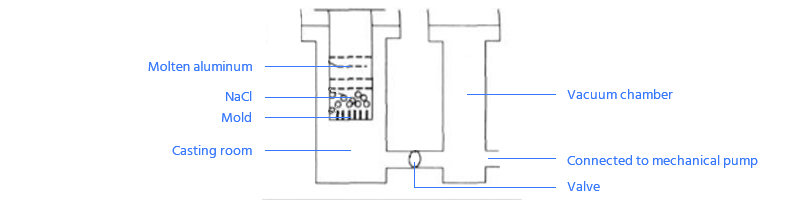

2.3 Fundición por filtración

La colada por percolación consiste en apilar partículas extraíbles (como NaCl) en el molde, prensarlas en billetes, verter metal tras el precalentamiento y luego retirar las partículas para preparar una estructura de espuma de agujero pasante con orificios interconectados.

Principio de proceso:

Diagrama esquemático del dispositivo con método de filtración por vacío

Características: El proceso de preparación tiene parámetros controlables de diámetro de poros, alta relación de perforación a través de agujeros, gran superficie específica, bajo coste y es adecuado para la producción industrial a gran escala. La desventaja es que, debido a la alta tensión superficial del metal líquido, las partículas no pueden humedecer completamente, por lo que el espacio entre partículas no puede rellenarse completamente.

2.4 Reparto de inversión

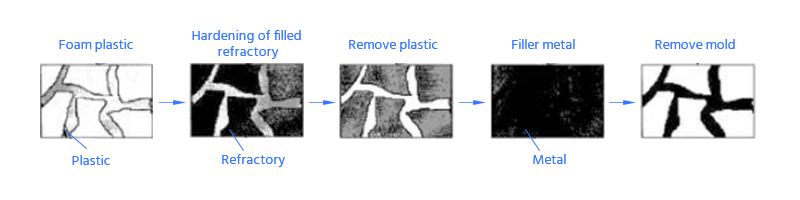

El método de colada por inversión consiste en sumergir el material de espuma polimérica moldeada en el refractario líquido para rellenar el hueco del refractario. Una vez endurecido el refractario, el calor vaporizará y descomponerá el material de espuma para formar una estructura tridimensional con la forma del material original de espuma. Vierte el aluminio fundido en el molde de colada, retira el refractario tras la solidificación y luego obtienes espuma de aluminio con malla tridimensional a través de agujeros.

Diagrama esquemático del principio de proceso:

Diagrama esquemático de materiales porosos preparados mediante colada de inversión

Ventajas: se pueden preparar varios metales espumantes; Estructura de apertura, buena repetibilidad de producción y densidad relativamente estable.

Desventajas: baja producción; Precio alto.

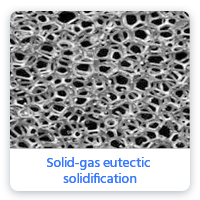

2.5 Solidificación eutéctica con gases sólidos

Muchos líquidos metálicos pueden formar sistemas eutécticos con gases (como el hidrógeno). Si estos metales se funden en una atmósfera de hidrógeno a alta presión, se puede obtener un fundido uniforme que contenga hidrógeno sobresaturado. En el proceso de enfriamiento y solidificación posterior, el fundido sufrirá una transformación eutéctica y se descompondrá en fases sólida y gaseosa. Durante la solidificación direccional, dado que la solubilidad del hidrógeno en fase sólida y líquida difiere mucho, el hidrógeno sobresaturado se separa de la fase sólida para formar burbujas, obteniendo así la espuma de aluminio necesaria.

Diagrama Esquemático del Principio de Proceso:

Diagrama esquemático del proceso de solidificación eutéctica de gases sólidos para preparar materiales porosos

Características: Se puede obtener espuma de aluminio de alta porosidad con formas de poros isotrópicas y anisotrópicas controlando con precisión las condiciones de refrigeración (presión, tasa de enfriamiento, dirección de disipación del calor).

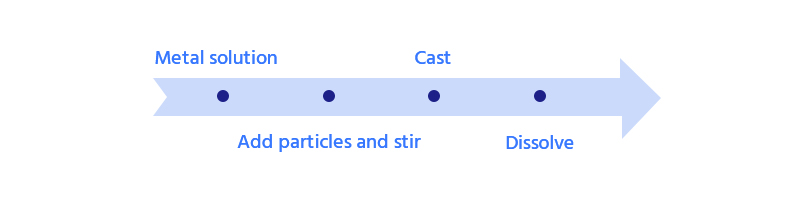

2.6 Método de alimentación por bola

El método para añadir material de bolas consiste en añadir partículas o bolas huecas en la fundición de aleación de aluminio y reforzar la agitación. Y fundición mientras la fundición aún está en flujo relativo para obtener el compuesto de aleación de aluminio y partículas. Después, las partículas solubles en el colectivo de aleación de aluminio se disuelven y eliminan, y finalmente se obtiene una espuma porosa de aluminio conectada.

El flujo del proceso es aproximadamente el siguiente:

Características: La tensión superficial del metal líquido es alta, y las partículas o bolas huecas no pueden humedecer completamente, por lo que los huecos entre partículas no pueden rellenarse completamente. La continuidad estructural de la espuma de aluminio obtenida es pobre.

3. Deposición de metales

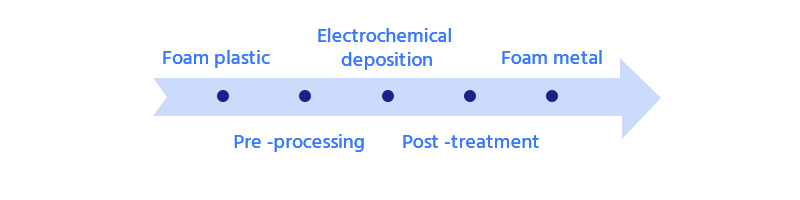

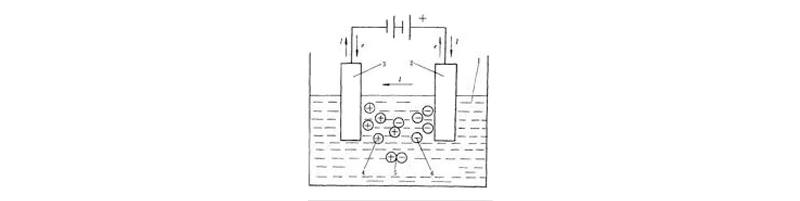

3.1 Electrodeposición

El principio es que la espuma de aluminio se electrochapa en solución de aluminio alquilo con espuma plástica pretratada como cátodo y placa industrial de aluminio puro como ánodo.

Método de flujo de electrodeposición en el proceso:

Características: estructura de poros fácil de controlar, tamaño pequeño de poros, tamaño uniforme de poros, alta porosidad y sus características de aislamiento térmico y amortiguación son mejores que las de la espuma de aluminio producida mediante el método de fundición. Sin embargo, este método tiene un proceso largo, un funcionamiento complicado, un coste ligeramente alto y un grosor de producto limitado, por lo que su popularización y aplicación son limitadas.

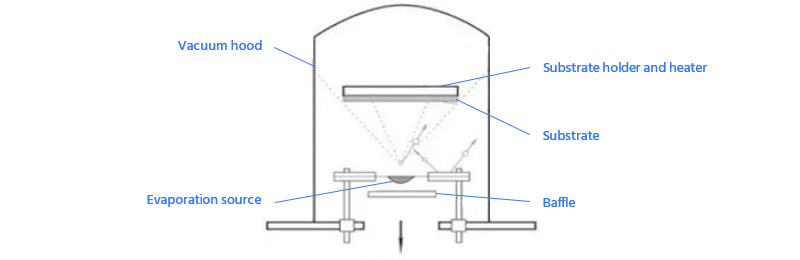

3.2 Método de deposición por evaporación en fase de vapor

Este método consiste en evaporar lentamente el metal y aluminio en una atmósfera de alta inercia (102~104Pa). Los átomos metálicos evaporados colisionan y se dispersan con las moléculas inertes de gas, perdiendo rápidamente energía cinética. Este proceso se muestra en la vista macroscópica a medida que la temperatura del vapor del metal disminuye. Luego, los átomos metálicos evaporados se combinan entre sí para formar cúmulos atómicos antes de llegar al sustrato, por lo que se puede observar el "humo metálico" en el proceso de evaporación. Estos racimos continúan enfriándose y depositándose en el sustrato con gas inerte. Debido a que los átomos a baja temperatura son difíciles de migrar o difundir, las partículas de "humo metálico" se apilan de forma laxa formando una estructura hueca de espuma.

Diagrama Esquemático del Principio de Proceso:

Diagrama esquemático del proceso de deposición evaporativa en fase de vapor

Características: La formación de la espuma metálica está afectada por muchos factores, como materiales metálicos, potencia térmica, presión de gas inerte, tipo de calentador fuente de vaporización y su distancia al sustrato, así como materiales del sustrato. La potencia de calefacción, la presión del gas inerte y el caudal de gas inerte son los parámetros de control más importantes.

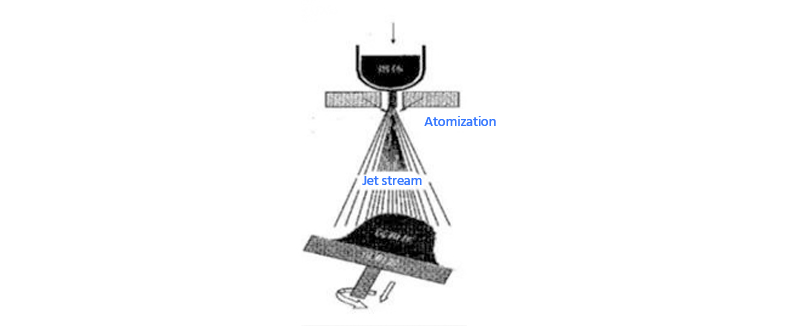

3.3 Deposición de salpicaduras

La deposición por salpicaduras consiste en rociar uniformemente el polvo con gas inerte sobre el metal de aleación de aluminio utilizando la tecnología de pulverización. Luego se calienta hasta el punto de fusión del metal, de modo que el gas añadido al metal se expande y forma agujeros uniformemente distribuidos y densos. Tras el enfriamiento, se fabrica con espuma y aluminio con una red densa.

Diagrama esquemático del principio de proceso:

Diagrama esquemático de la deposición por salpicadura

Características: Controlando la presión parcial del gas inerte en la deposición, se puede controlar la fracción volumétrica de los poros del producto obtenido.

3.4 Electrodeposición con sales fundidas

La espuma de aluminio se prepara mediante electrodeposición en sal fundida con plástico espumado como cátodo y placa de aluminio como ánodo.

Diagrama esquemático del principio de proceso:

Diagrama esquemático del principio del proceso de electrochapado

Características: la espuma de aluminio tiene alta porosidad y poros uniformes.

4. Otros

Los siguientes métodos se utilizan principalmente para investigación científica o producción de ensayos en pequeños lotes, y no se emplean ampliamente en la producción industrial.

4.1 Método de espuma secundaria

El método de espuma secundaria es un método de preparación de aluminio que combina las ventajas del método de espuma por metalurgia de polvos y el método de fusión con espuma. El proceso técnico consiste en añadir un agente que aumenta la viscosidad (Ca, Al2O3, etc.) al fundido de aluminio y removerlo de forma uniforme. Añade el agente espumante (TiH2 pretratado) bajo las condiciones adecuadas de temperatura y viscosidad. Se dispersa uniformemente y el fundido se funde en el molde para un enfriamiento y solidificación rápidos antes de que el TiH2 se descomponga para obtener el precursor de espuma. Cuando el precursor espumante se calienta a cierta temperatura, el TiH2 en el precursor comienza a descomponerse y a espumar, y finalmente se prepara la espuma de aluminio.

4.2 Método de bola hueca metálica

El método consiste en formar una estructura porosa uniendo esferas metálicas huecas mediante sinterización. Las esferas metálicas huecas pueden obtenerse mediante síntesis química y electrodeposición de una capa de metal en la superficie de las esferas poliméricas, y luego se extraen las esferas poliméricas.

Existen muchos procesos de preparación del aluminio espumado, y cada método tiene sus propias ventajas y desventajas. En la producción práctica, se utilizan ampliamente el método de espuma fundida, el método de colada por percolación, el método de espuma por metalurgia de polvos y el método electroquímico. Otros procesos se utilizan principalmente para investigación científica o producción de ensayos en pequeños lotes.

Chalco puede ofrecerte el inventario más completo de productos de aluminio y también ofrecer productos personalizados. Se proporcionará un presupuesto preciso en un plazo de 24 horas.

Pide un presupuesto