Al soldar aleaciones de aluminio, ¿cuál debe elegir entre 4043 y 5356?

En los proyectos de soldadura de aleaciones de aluminio, ya sea que se trate de ingenieros de fabricación, técnicos de soldadura o personal de compras, la pregunta de selección técnica más común que enfrentan es: "¿4043 o 5356?"

Estas dos aleaciones se encuentran entre los materiales de alambre de soldadura de aluminio más utilizados, comúnmente utilizados para soldadura MIG y relleno TIG. Sin embargo, tienen diferencias obvias en la composición química, el rendimiento de la soldadura, la apariencia de la soldadura, la resistencia al agrietamiento, el rendimiento de la resistencia y la compatibilidad del anodizado. Si no se seleccionan correctamente, no solo afectará la calidad de la soldadura, sino que también puede acortar la vida útil de las piezas o causar fallas en el procesamiento posterior.

Este artículo lo ayudará a determinar rápidamente qué aleación es más adecuada para las necesidades de su proyecto comparando sistemáticamente los parámetros técnicos y los escenarios de aplicación reales de los alambres de soldadura 4043 y 5356, y adjuntará recomendaciones de productos específicas para ayudarlo a seleccionar materiales de soldadura de aluminio de manera más profesional y eficiente.

Comparación de la composición química y las propiedades básicas

Aunque tanto 4043 como 5356 se clasifican como alambres de soldadura de aluminio, son esencialmente dos tipos diferentes de sistemas de aleación de aluminio, y su composición química y propiedades metalográficas determinan directamente su comportamiento durante el proceso de soldadura.

| Comparación de la composición química (valores típicos) Referencia estándar: AWS A5.10, ISO 18273 | ||

| Elementos de composición | 4043 (AlSi5) | 5356 (AlMg5) |

| Silicio | 4.5–6.0% | ≤ 0.25% |

| Magnesio | — | 4.5–5.5% |

| Manganeso Mn | — | 0.05–0.20% |

| Hierro | ≤ 0.8% | ≤ 0.4% |

| Cobre | ≤ 0.3% | ≤ 0.1% |

| Zinc | ≤ 0.1% | ≤ 0.25% |

| Titanio | ≤ 0.2% | ≤ 0.2% |

| Otras impurezas | ≤ 0.15% | ≤ 0.15% |

| Aluminio | margen | margen |

4043 pertenece a las aleaciones de la serie Al-Si. Su alto contenido de silicio le da buena fluidez y resistencia al agrietamiento, lo que lo convierte en la opción preferida para soldar aluminio de la serie 6 (como el 6061).

soldadura de aluminio en serie (como 5083 y 5052) con mayores requisitos de resistencia estructural.

Comparación del rendimiento de soldadura: resistencia al agrietamiento, fluidez, resistencia, rendimiento de anodizado

Aunque 4043 y 5356 son aleaciones comunes de alambre de soldadura de aluminio, en las operaciones de soldadura reales, tienen diferencias significativas en el rendimiento del baño fundido, la resistencia de la soldadura, la sensibilidad al agrietamiento y el procesamiento posterior.

Fluidez de la piscina fundida

| Aleación | Fluidez de la piscina fundida | Rendimiento del cordón de soldadura |

| 4043 | ✅Excelente | Cordón de soldadura ancho y liso para un fácil manejo |

| 5356 | Pobre | La soldadura es "más dura", la fluidez es ligeramente pobre y la formación es ligeramente áspera |

Nota: El alto contenido de silicio del 4043 reduce su punto de fusión (aproximadamente 573 °C), lo que hace que la soldadura sea más fácil de controlar; El 5356 tiene un punto de fusión más alto (alrededor de 630 °C), pero es más fuerte.

Resistencia al agrietamiento

| Aleación | Sensibilidad al agrietamiento en caliente | Material base recomendado |

| 4043 | ✅Fuerte resistencia al agrietamiento | Recomendado para materiales altamente sensibles al agrietamiento como el aluminio fundido, 6061, 6082 |

| 5356 | Ligeramente peor (cuando el contenido de magnesio es mayor) | Aplicable a la serie 5xxx y algunas aleaciones de aluminio tratables térmicamente |

Resistencia de la soldadura

| Aleación | Resistencia a la tracción de la soldadura (referencia) | Ductilidad |

| 4043 | 170–190 MPa | Medio (extensión alrededor del 6-10%) |

| 5356 | ✅ 250 – 280 MPa | Mayor (la elongación puede alcanzar el 11-18%) |

Nota: Si el proyecto tiene requisitos de alta resistencia (como piezas estructurales y contenedores), se prefiere 5356; Si se requiere resistencia al agrietamiento, se prefiere 4043.

Color de soldadura y compatibilidad de anodizado

| Aleación | Color de soldadura | Efecto después del anodizado |

| 4043 | Gris negro | ❌No apto para anodizar, la diferencia de color es obvia |

| 5356 | Plata | ✅Cerca del color del material base, adecuado para aplicaciones decorativas después del anodizado |

Nota: Si las piezas soldadas necesitan un tratamiento de anodizado (como muros cortina de edificios, paneles decorativos), se recomienda 5356; Si no se trata de un tratamiento superficial, 4043 es más fácil de soldar.

Comparación de escenarios de aplicación típicos y recomendaciones de materiales principales

Para ayudarlo a juzgar de manera más intuitiva la aplicabilidad de los alambres de soldadura de aluminio 4043 y 5356, la siguiente es una comparación sistemática y una recomendación basadas en materiales base comunes de aleación de aluminio, escenarios de soldadura y tipos de proyectos.

| Tabla de adaptación recomendada de material base de aluminio común | ||

| Tipo de material base | Alambre de soldadura recomendado | Razón recomendada |

| 6061 / 6063 (serie 6 de aluminio) | 4043 / 4943 | Buena resistencia al agrietamiento de la soldadura y alta estabilidad del proceso; Adecuado para piezas estructurales, marcos industriales, etc. |

| 5052 / 5083 (aluminio serie 5) | 5356 / 5183 | Alta resistencia, resistencia a la corrosión, adecuado para barcos, tanques de combustible, piezas de tránsito ferroviario |

| Aluminio fundido ( A356 / 319, etc.) | 4043 | Excelente resistencia al agrietamiento, el alambre de soldadura de primera elección para la reparación de fundición |

| Piezas decorativas que requieren anodizado | 5356 | El color de la soldadura está cerca del metal base y el efecto de anodizado es más consistente |

| Piezas portantes con requisitos de resistencia | 5356 / 5183 | Mayor resistencia a la tracción, adecuado para equipos industriales, soportes y otras piezas estructurales |

| Necesita mecanizado después de soldar | Ambos | Se recomienda 4043, que tiene buena fluidez, forma regular y es fácil de cortar. |

Escenarios de aplicación recomendados para el alambre de soldadura Chalco 5356 y el alambre de soldadura 4043

Si el objeto de soldadura requiere tanto estética como cierta fuerza y resistencia a la corrosión, puede considerar usar una variedad de alambres de soldadura en combinación o actualizar a aleaciones mejoradas como 4943 y 5183.

Soldadura de tanques de combustible y partes de carrocería de automóviles

Alambre de soldadura recomendado: 5356

Tiene buena resistencia a la corrosión y resistencia estructural, es adecuado para soldar perfiles de paredes delgadas y es ampliamente utilizado en componentes livianos para vehículos comerciales y vehículos de nueva energía.

Soldadura de componentes de ingeniería naval y cascos de barcos

Alambre de soldadura recomendado: 5356 / 5183

El alambre de soldadura de aleación de magnesio tiene una excelente resistencia a la niebla salina y capacidad de retención de fuerza, adecuado para soldadura continua, piezas estructurales de alta confiabilidad y cumple con los requisitos de carga pesada y en alta mar.

Soldadura de marcos de puertas y ventanas de aluminio y piezas decorativas anodizadas

Alambre de soldadura recomendado: 5356

El color de la soldadura es similar al del material base y la apariencia general es consistente después del anodizado, lo cual es adecuado para estructuras arquitectónicas de aluminio con altos requisitos estéticos.

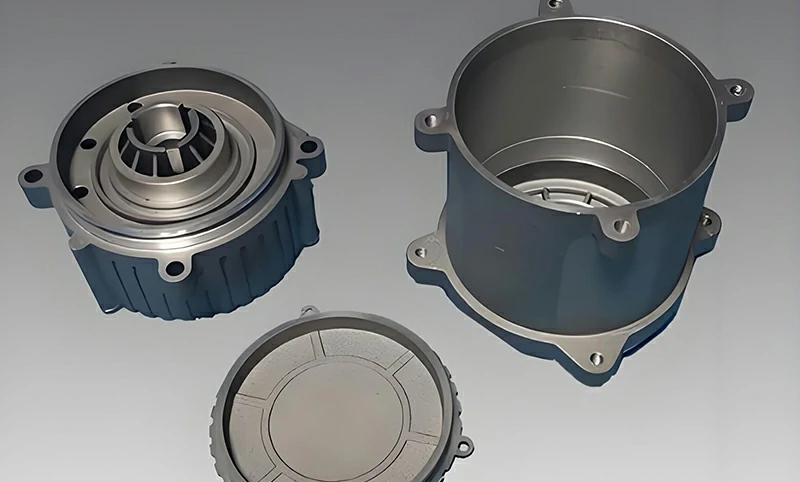

Soldadura de carcasa de aluminio fundido y reparación de fundición de aluminio (como carcasa del motor)

Alambre de soldadura recomendado: 4043

Tiene un bajo punto de fusión y una fuerte resistencia al agrietamiento, y es particularmente adecuado para la soldadura y reparación estructural de piezas de aluminio fundido. Tiene una amplia ventana de proceso de soldadura y es fácil de operar.

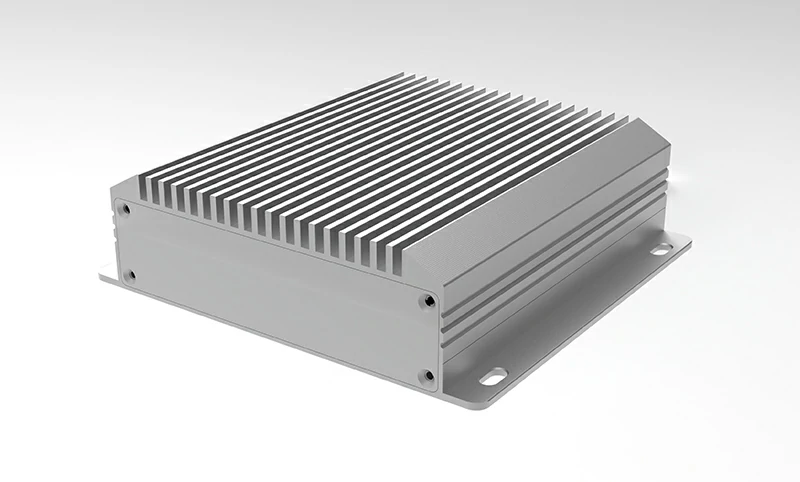

Carcasa de instrumentos de precisión, soldadura de estructura de aluminio pequeña

Alambre de soldadura recomendado: 4043

El baño fundido tiene buena fluidez y formación regular, y es un material de relleno comúnmente utilizado para la soldadura de precisión TIG.

Soldadura TIG de placa delgada a tope

Alambre de soldadura recomendado: 4043 / 4943

En el proceso TIG, la soldadura está bellamente formada y la zona afectada por el calor es pequeña. 4943 tiene fluidez al mismo tiempo que mejora la resistencia de la soldadura, lo que lo hace adecuado para placas delgadas 6061, etc.

Comparación de la apariencia de la soldadura y la compatibilidad de anodizado

Además de la fuerza de la soldadura y la resistencia al agrietamiento, muchos proyectos también consideran la coincidencia de color de la soldadura y la uniformidad después del anodizado. Especialmente en aplicaciones como puertas y ventanas de aluminio, paneles decorativos, paneles de ascensores y estantes de exhibición, si la soldadura es "visible" se convierte en un criterio importante para la selección de materiales.

Contraste de color de soldadura

| Aleación | Color de soldadura (sin tratar después de soldar) | Proximidad al material original |

| 4043 | Gris, negro/gris oscuro plateado | ❌Diferencia de color obvia |

| 5356 | Blanco plateado/similar al color original del material base | ✅ Menor diferencia de color |

Dado que el 4043 contiene un alto contenido de silicio, la soldadura tiende a formar una estructura de aleación gris oscuro durante el proceso de enfriamiento, mientras que el 5356 contiene magnesio y puede presentar un color metálico brillante, que se acerca a los perfiles de aluminio típicos.

Compatibilidad de anodizado

| Aleación | Rendimiento después del anodizado | ¿Es apto para anodizar? |

| 4043 | La diferencia de color se amplifica aún más y la adsorción de la película de óxido es desigual | ❌No se recomienda para proyectos de anodizado |

| 5356 | Puede formar una película de óxido consistente con el material base con una pequeña diferencia de color | ✅Recomendado para escenas que requieren tratamiento superficial |

Some customers in the market who have extremely high requirements for anode consistency will also choose laser welding + 5356 or combined with 4045 cladding alloy materials for welding to improve the consistency of anode effects.

Sugerencias prácticas para la selección de materiales

- Si la soldadura necesita ser anodizada al final (como decoraciones de edificios, paneles de ascensores, etc.), se debe preferir el alambre de soldadura 5356, o la soldadura debe protegerse dentro del rango permitido de la estructura.

- Si el proyecto no requiere tratamiento superficial o se centra en la estabilidad del proceso (como la soldadura de equipos, la estructura interna), se puede dar prioridad a 4043, ya que es más fácil de soldar.

Sugerencias de adquisición y recomendaciones de selección de alambre de soldadura

A juzgar por el material principal

- Se recomienda soldar 6061, 6063, aluminio fundido → 4043 (buena resistencia al agrietamiento)

- Se recomienda soldar aleaciones de aluminio de la serie 5052, 5083, 5 → 5356 (alta resistencia, resistencia a la corrosión)

- Se recomienda el anodizado requerido → 5356 (el color es más consistente)

A juzgar por el escenario de proceso/uso

- Proceso TIG, piezas pequeñas, deben formarse regularmente → se recomienda 4043 o 4943

- Soldadura MIG de alta eficiencia / piezas estructurales fuertes → Recomendar 5356

- Fabricación por lotes/soldadura automatizada → 4043/5356 están disponibles en bobinas, adecuadas para equipos convencionales en el mercado

Opciones de formulario del producto

- Alambre de soldadura ER4043 / ER5356, disponible en especificaciones TIG y MIG

- Diámetros de alambre convencionales: 0,8 mm, 1,0 mm, 1,2 mm, 1,6 mm, 2,4 mm, etc.

- Paquete: carrete / cubo / suministro de muestra de 1 kg ~ 15 kg

Si no está seguro sobre la selección de aleaciones, el material base de soldadura o tiene requisitos especiales para el empaque y la relación personalizada, comuníquese directamente con el equipo de ventas técnicas de Chalco, le brindaremos soporte personalizado para soluciones de material de soldadura.

Cotización