Aluminium-Stempelschmieden sind mittel- und kleinformatige Strukturteile, die durch geschlossene Aluminiumschmiedeformen hergestellt werden, typischerweise mit hochfesten 2xxx-, 6xxx- und 7xxx-Aluminiumlegierungen. Sie sind dafür ausgelegt, langfristige zyklische Lasten und Aufpralllasten unter strengen Gewichtsvorgaben zu tragen. Beim Schmieden fließt das Metall in Richtung innerhalb der Stanzenhöhle und der Kornfluss folgt dem Lastpfad, was bei gleichem Gewicht eine höhere spezifische Festigkeit und Ermüdungsdauer ermöglicht. Heute werden diese geschmiedeten Aluminiumteile häufig in kritischen Aluminiumkomponenten wie Automobilteilen, Luft- und Raumfahrtarmaturen sowie industriellen Pumpen- und Ventilgehäusen eingesetzt.

Vorteile von Aluminium-Stanzformen

Im Vergleich zu Aluminiumgussteilen, Schweißgehäuten oder "Extrusion + Bearbeitungs"-Teilen bieten Aluminium-Stempelschmieden klare Vorteile:

- Höhere Festigkeit und Ermüdungsdauer: Der Schmiedeprozess konsolidiert Schrumpfung und Porosität und reduziert das Risiko interner Defekte.

- Leichter und materialeffizienter: Nahe-Nettoform-Formen ermöglicht dünnere Wandabschnitte und eine geringere Bearbeitung, wodurch Materialabfälle geschnitten werden.

- Bessere Maßkonsistenz: Der geschlossene Matriekhohlraum sorgt für wiederholbare Profile, was die Massenmontage und Qualitätskontrolle erleichtert.

- Stärker kontrollierbare Gesamtkosten: Bei mittleren und höheren Volumen werden die Werkzeugkosten amortisiert und die Leistung besser mit den Gesamtkosten des Betriebs (TCO) ausbalanciert.

Als One-Stop-Aluminium-Spezialist vereint Chalco internes Stanzdesign, geschlossenes Schmieden, Wärmebehandlung, CNC-Bearbeitung und Oberflächenveredelung. Wir können direkt von Ihren 2D/3D-Zeichnungen ausgehen und vollständig geprüfte, aluminiumgefertigte Teile liefern, die bereit sind, an Fahrzeugen oder Geräten eingebaut zu werden.

Wann sollte man Aluminium-Stanzformen priorisieren?

Nicht jedes Aluminiumteil muss geschmiedet werden. Für einfache Geometrien, geringere Lasten oder begrenzte Volumina können Guss oder Extrusion plus Bearbeitung bereits die Anforderungen erfüllen. Wenn ein Projekt jedoch folgende Eigenschaften aufweist, sind Aluminium-Schmiedeformen oft die geeignetere Wahl:

- Sicherheits- und ermüdungskritische Bauteile: Fahrwerks- und Lenkungsteile, Druckgehäuse, primäre Traghalterungen, wo ein Versagen die Sicherheit beeinträchtigen oder Ausfallzeiten verursachen würde.

- Klare Ziele, das Gewicht zu erleichtern: Es ist eine deutliche Gewichtsreduktion erforderlich, ohne Kraft und Steifheit zu opfern.

- Komplexe Geometrie mit engen Konsistenzanforderungen: mehrstufige, mehr-Loch-, Großradius-Designs, bei denen hohe Genauigkeit und Wiederholbarkeit in der Massenproduktion entscheidend sind.

- Mittleres oder höheres jährliches Volumen: Das Produkt befindet sich in einer stabilen Produktionsphase, was es lohnt, in Werkzeuge zu investieren, Kosten zu amortisieren und die Qualitätskontrolle zu vereinheitlichen.

Für solche Bauteile wird empfohlen, eine frühe Design for Manufacturability (DFM)-Überprüfung durchzuführen, um Guss, Schweißen, Extrusion + Bearbeitung und geschlossenes Schmieden hinsichtlich Leistung und Kosten zu vergleichen und den geeignetsten Prozessweg so früh wie möglich festzulegen. Wenn Sie sich nicht sicher sind, ob Ihr Bauteil zum Schmieden geeignet ist, können Sie Ihre 2D/3D-Zeichnungen, Betriebsbedingungen und den geschätzten jährlichen Einsatz an das Chalco-Ingenieurteam senden, und wir geben Ihnen Empfehlungen zu Herstellbarkeit und Prozessrouten.

Schmiedekapazität für Aluminium-Stempelschmieden

| Projekt | Spezifikationen und Fähigkeiten |

| Legierungsserie | 2xxx / 5xxx / 6xxx / 7xxx geschmiedete Aluminiumlegierungen |

| Typische Legierungen | 2014, 2024, 2219, 5A06, 5083, 6061, 6082, 7075, 7050 usw. |

| Versorgungsstatus | O, F, H112, T3, T4, T5, T6, T62, T652, T73, T74 usw. |

| Projektierte Fläche | Allgemeine Schmiedeteile ≤ 3,0 m²; Komplexe Schmiedeteilungen empfohlen ≤ 1,5 m² |

| Maßbereich (L/W/H) | Typische Größe kleiner bis mittelgroßer Strukturteile beträgt etwa 40–500 mm, die konventionelle längste Seite wird ≤ 600 mm empfohlen |

| Einheitsgewicht | Ungefähr 0,2–25 kg (ein größeres Einzelteilgewicht kann projektbezogen bewertet werden) |

| Wanddicke und Hohlraumstruktur | Konventionelle tragende Wanddicke etwa 4–20 mm; Die minimale lokale Wanddicke für kleine Bauteile kann bis zu ≈3 mm gemessen werden; unterstützt mehrstufige, mehrlochige, mehrründige Übergangs- und lokale Hohlräume |

| Kapazität der Schmiedepresse | 125–500 MN (etwa 12.500–50.000 Tonnen geschlossene Schmiedepresse); Schmiedegeschwindigkeit etwa 0,05–50 mm/s, Geschwindigkeitskontrollgenauigkeit etwa ±5 % |

| Routineinspektionsziele | Spektralanalyse der chemischen Zusammensetzung; Zugfestigkeitstests; Härteprüfung; dimensionale und geometrische Toleranzprüfung; Erscheinungs- und Oberflächenqualitätsprüfung |

| Standards | ASTM B247/B247M, EN 586-2, ASTM E8/E8M, ASTM B594 |

Das Obige beschreibt das typische Leistungsfenster von Chalco für Aluminium-Stanzenschmiede. Die tatsächliche Machbarkeit eines beliebigen Bauteils muss von Fall zu Fall anhand von Legierung, Abmessungen und Einsatzbedingungen bewertet werden. Sie können unser Ingenieurteam konsultieren, um die Herstellbarkeit und empfohlenen Spezifikationen zu bestätigen.

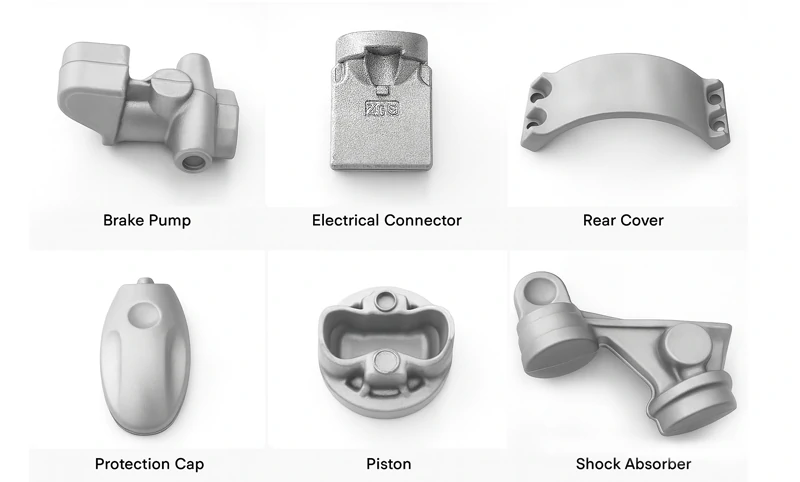

Produktkategorien von Aluminium-Stempelschmieden

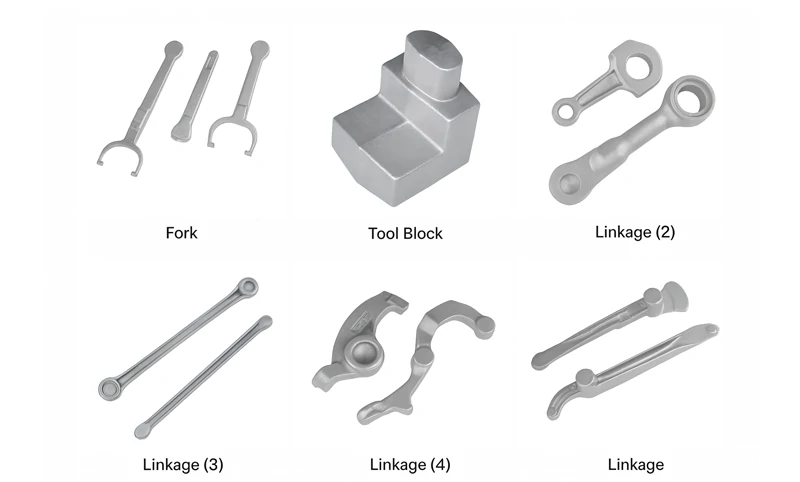

Fahrgestell- und Link-Aluminium-Stanzformen

Typische Teile: Querlenker, Steuerknöchel, Glieder, Steuerrungen.

Gängige Legierungen: 6082-T6, 6061-T6/T651, 5083-O/H112.

Typische Anwendungsbereiche: Automobil- und Neuenergiefahrzeugfahrgestellen, Baumaschinen und Anhängeranschlusskomponenten.

Gehäuse und Druckaluminium-Schmiedeformen

Typische Teile: Pumpengehäuse, Ventilgehäuse, Ansaugrohrgehäuse, Endkappen.

Gängige Legierungen: 6061-T6, 5A06-O, 5083-O/H112.

Typische Anwendungen: hydraulische und pneumatische Systeme, Flüssigkeitssteuerung und Gehäuse der Antriebseinheiten.

Scheiben, Ringe und Wellen-Aluminium-Schmieden

Typische Teile: Naben, Bremsscheiben, Ringe, Wellenrohlinge.

Gängige Legierungen: 6061-T6, 6082-T6, 7075-T6.

Typische Anwendungen: Rad- und Bremssysteme, Antriebswellen und rotierende Bauteile.

Halterungen und strukturelle Aluminium-Schmieden

Typische Teile: Montagehalterungen, Verstärkungsblöcke, Verbindungsbasen, Strukturknoten.

Gängige Legierungen: 6061-T6, 6082-T6, 2014-T6.

Typische Anwendungen: Motor- und Batteriehalterungen, strukturelle Verbindungspunkte für Rahmen und Karosserie.

Individuell funktionale Al-Die-Schmeeden

Typische Teile: Flansche, Sensorgehäuse, Klemmblöcke.

Gängige Legierungen / Anlasser: ausgewählt nach Zeichnungen und Einsatzbedingungen (2xxx / 6xxx / 7xxx Serie Aluminiummatzenschmiede).

Typische Anwendungen: nicht standardisierte Steckverbinder und funktionale Bauteile, Aufrüstungen durch Hochlastgussteile oder Schweißarbeiten.

Typische Branchen & Lösungen

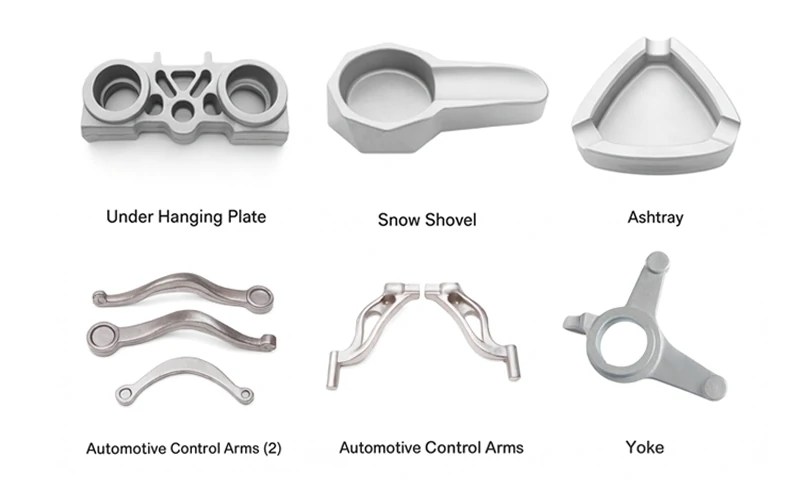

Automobil- und New-Energy-Fahrzeuge

In Automobil- und New-Energy-Fahrzeugprojekten werden Aluminium-Stempelschmieden hauptsächlich in sicherheitsbezogenen Fahrgestellen und strukturellen Verbindungsbereichen eingesetzt, wo sie langfristigen Aufprall- und Ermüdungslasten unter strengen Leichtgewichtsvorgaben standhalten müssen.

- Typische geschmiedete Teile: Querlenker, Lenkhaken, Fahrwerksglied, Fahrgestell-/Batteriehalterungen.

- Betriebsbedingungen und Anforderungen: Gewichtsreduzierung ohne Verlust von Unfall- und Ermüdungssicherheit; hohe dimensionale Konsistenz in der Massenproduktion.

- Empfohlene Leichtmetalle: 6082-T6, 6061-T6/T651, 5083-O/H112.

- Bearbeitung und Finishing: Mehrachs-CNC-Bearbeitung und Entgratung; Anodisieren oder Beschichtung gemäß den OEM-Vorgaben.

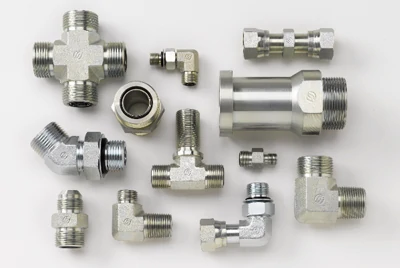

Industrielle Hydraulik und Flüssigkeitsregelung

In hydraulischen und fluidisierten Systemen werden Aluminium-Stempelschmieden häufig für Gehäuse und drucktragende Bauteile eingesetzt, bei denen Drucksicherheit, Dichte und Schweißbarkeit ausgewogen werden müssen, während die Bearbeitungszeit kontrolliert bleibt.

- Typische geschmiedete Teile: Pumpengehäuse, Ventilgehäuse, hydraulische Ansaugrohre, Endkappen, Hochdruckverbindungskörper.

- Betriebsbedingungen & Anforderungen: kontinuierlicher/pulsierender Innendruck, Leckdichtigkeit, Korrosionsbeständigkeit und in einigen Fällen Schweißbarkeit.

- Empfohlene Legierungen: 6061-T6/T651, 5A06-O, 5083-O/H112.

- Bearbeitung und Fertigstellung: Präzisionsbearbeitung von Dichtungsflächen und Gewindelöchern; optionale Luft- oder hydrostatische Lecktests; Eloxizierungs- oder chemische Umwandlungsbeschichtungen zur Verbesserung der Korrosionsbeständigkeit.

Zweiräder und Sportausrüstung

In Zweirädern und Sportgeräten tragen Aluminium-Stempelschmieden nicht nur strukturelle Lasten, sondern beeinflussen auch direkt das Gesamtbild und die Leichtgewichtsleistung.

- Typische geschmiedete Teile: Kurbeln, Nabengehäuse, Vorbauten/Lenkrohre, Kipphebel, strukturelle Glieder für Sportausrüstung.

- Betriebsbedingungen und Anforderungen: Extremer Fokus auf Leichtgewicht, kombiniert mit hoher Ermüdungsdauer und hochwertigem Oberflächenbild.

- Empfohlene Leichtmetalle: 6061-T6, 6082-T6, 7075-T6/T73.

- Bearbeitung und Finishing: Profilbearbeitung und Gewichtsreduktionstaschen; Shotblasting plus Anodision, mit mehrfarbigen Serien, die zur visuellen Identität der Marke passen.

Luft- und Raumfahrt-, Schienen- und High-End-Ausrüstung

In den Ausrüstungssektoren mit hoher Nachfrage werden Aluminiummatzenschmiedeformen für mittlere und kleine Bauteile und Fittings verwendet, was stabile Festigkeitsniveaus, zuverlässige NDT-Ergebnisse und vollständige Prozessrückverfolgbarkeit erfordert.

- Typische geschmiedete Teile: Tragwerkshalterungen, Verstärkungsblöcke, Scharnierverbinder, Strukturknoten, Gerätemontagebasen und andere mittlere/kleine Bauteile.

- Betriebsbedingungen und Anforderungen: hohe spezifische Festigkeit, Vibrations- und Ermüdungszuverlässigkeit, Chargen-zu-Charge-Konsistenz und vollständige Rückverfolgbarkeit (mit NDT).

- Empfohlene Leichtmetalle: 2014-T6, 2024-T4/T351, 7050-T74, 7075-T73.

- Bearbeitung und Fertigstellung: Präzisionsbearbeitung von Montageflächen und Lochmustern; UT/PT und EN 10204 3.1 Materialzertifizierung wie erforderlich; Anodisierende oder chemische Umwandlungsbeschichtung zur Verbesserung der Korrosionsbeständigkeit und Lackhaftung.

Aluminium-Schmiedelegierungsoptionen

- 6061 Aluminium-Stanzformen

Eine universelle Strukturlegierung mit mittlerer Festigkeit, guter Schweißbarkeit und Machbarkeit, geeignet für verschiedene Halterungen, Montagebasen und mittellastige Aluminium-Zinken.

- 6082 Aluminium-Stanzformen

Höhere Festigkeits- und Ermüdungsleistung als 6061, die üblicherweise für leichte, tragende Schmeedungen wie Querarme und Glieder verwendet wird.

- 5083 Aluminium-Stanzformen

Ausgezeichnete Korrosionsbeständigkeit und Schweißbarkeit, ideal für drucktragende oder flüssigkeitsnahe Gehäuse wie Pumpenkörper, Ventilgehäuse und Flansche.

- 2014 Aluminium-Stempelschmieden

Hochfeste und einfache Bearbeitung, die oft für hochfeste Halterungen, Knoten und andere mittel- oder kleine tragende Schmiedeteile verwendet wird, typischerweise in Kombination mit Oberflächenschutz.

- Aluminium-Stanzformen 2024

Hohe Festigkeit mit guter Ermüdungsleistung, geeignet für Verbinder und Knoten-Schmiedestücke unter langfristigen zyklischen Lasten.

- 7050 Aluminium-Stanzformen

Hohe Festigkeit und Zähigkeit mit stabilen Eigenschaften in dicken Profilen, verwendet für anspruchsvolle strukturelle Schmieden in der Luft- und Raumfahrt, Schienen und anderen hochwertigen Geräten.

- 7075 Aluminium-Stanzformen

Sehr hohe spezifische Festigkeit, geeignet für gewichtsempfindliche Bauteile und Bewegungskomponenten, die üblicherweise zusätzlichen Korrosionsschutz erfordern.

- 2618 Aluminium-Stanzformen

Eine Hochtemperatur-Schmiedelegierung, die für Kolben, Pleuelstangen und andere geschmiedete Teile in Luft- und Raumfahrt-/Rennmotoren verwendet wird, die bei erhöhten Temperaturen Lasten tragen.

- 4032 Aluminium-Stanzformen

Hoch-Silicium, wenig Ausdehnungs- und Verschleißfestigkeit, weit verbreitet für geschmiedete Kolben in Automobil-/Motorradmotoren und anderen beweglichen Teilen, die eine hohe Maßstabilität erfordern.

Wenn Sie Hilfe bei der Auswahl der Legierung benötigen, können Sie Ihre Zeichnungen und grundlegenden Betriebsbedingungen an das Chalco-Ingenieurteam senden, und wir empfehlen geeignete Legierungen und Anlassverfahren basierend auf Ihrer Zielleistung.

Schmiedeprozess und Qualitätskontrolle für Aluminium-Stanzschmieden

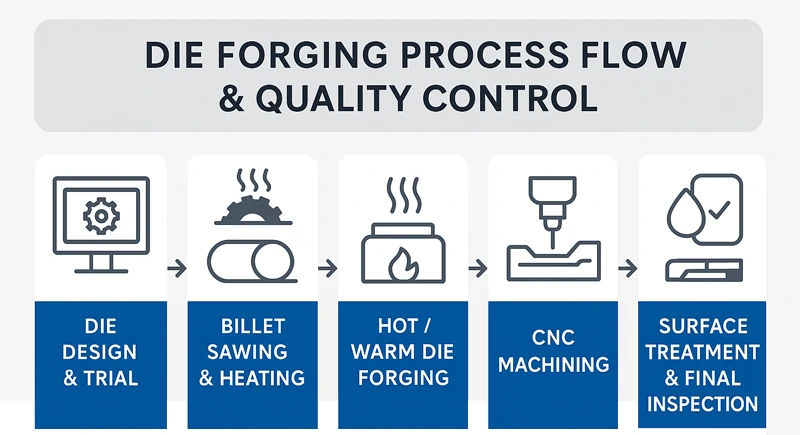

Chalco stützt sich auf spezialisierte Aluminiumschmiedelinien und bietet umfassende Aluminium-Schmiededienstleistungen für mittlere und kleine Strukturteile an, umfasst das Design und die Erprobung → Frässägen sowie das Erhitzen → heiß/warmes geschlossenes Schmieden → Wärmebehandlung → CNC-Bearbeitung → Oberflächenbearbeitung und Endkontrolle. Schmiederohlinge und vollständig bearbeitete Teile werden nach demselben Qualitätssystem gesteuert, um eine stabile Serienproduktion zu ermöglichen.

Formtemperatur und Schmiedetypen

Durch die Umformtemperatur kann das Aluminium-Stempelschmieden grob in Heißschmiede, Warmschmiede und Kaltschmiede unterteilt werden, die jeweils für unterschiedliche Bauteilgrößen und Präzisionsanforderungen geeignet sind:

Warmmatrissschmiede: Formen bei erhöhter Temperatur mit guter Metallplastizität und relativ geringen Umformkräften, geeignet für mittlere und kleine Bauteile sowie komplexe Querschnitte; Dies ist der gängige Weg für strukturelle Aluminium-Schmiedeformen.

Warmschmiede: Formen in einem mittleren Temperaturbereich, bei dem Formlast, Matriezenfüllung und Maßgenauigkeit ausgewogen werden, oft dort verwendet, wo sowohl Festigkeit/Ermüdungsdauer als auch dimensionale Stabilität wichtig sind.

Kaltschmieden / Kaltkopf: Formen bei oder nahe Raumtemperatur, geeignet für kleinere Bauteile, die in großen Mengen mit engen Toleranzen und hohen Oberflächenqualitätsanforderungen hergestellt werden; Das stellt höhere Anforderungen an die Ausrüstung und die Präzision der Matrix.

Prozessablauf Überblick

Engineering Review & Chipdesign: Geometrie und Lastwege anhand von 2D/3D-Zeichnungen bewerten, Trennlinien, Entwurfswinkel, Flash-Design und Bearbeitungszugaben definieren.

Fräsvorbereitung und Erhitzen: Wählen Sie spezielles Schmiedematerial nach Legierung, schneiden Sie dann auf Länge, entgrauten und reinigen Sie Oberflächen. Billets und Stempel werden gemäß der definierten Prozesskurve erhitzt und eingeweicht.

Geschlossenes Schmieden / Mehrrichtungsschmiede: Führen Sie eine oder mehrere Umformstöße in der Matrizenkavität durch, sodass das Metall den Hohlraum vollständig ausfüllt und der Kornfluss den Hauptlastrichtungen folgt.

Wärmebehandlung: Verwenden Sie maßgeschneiderte T6-, T73-, T74- und andere Wärmebehandlungspläne für Legierungen wie 6061 / 6082 / 7050 / 7075, wobei das Abschrecken und die Alterung streng kontrolliert werden.

Fertigbearbeitung und Oberflächenbehandlung: Führen Sie Drehen, Fräsen, Bohren und andere CNC-Operationen in kritischen Maßen durch, gefolgt von Shotpeening, Eloxierung oder Beschichtung bei Bedarf.

Wichtige Prozesskontrollen

Schmiedephase: Blocktemperatur, Matrietemperatur, Anzahl der Schläge und Verformung pro Blas werden gemäß Prozessblechen durchgeführt; Schmiededruck und -zeit werden für kritische Chargen aufgezeichnet.

Wärmebehandlungsphase: Öfen sind mit automatischen Aufzeichnungssystemen ausgestattet; Ofentemperatur und Einweichzeit werden vollständig überwacht, wobei jede Wärmebehandlungscharge auf mechanische Testergebnisse zurückgeführt werden kann.

Maße und geometrische Toleranzen: Prozess- und Endprüfpunkte sind für kritische Maße, Lochmuster und Passformflächen definiert; CMM-Berichte können auf Anfrage bereitgestellt werden.

Inspektion & Rückverfolgbarkeit

Routineprüfungen: chemische Zusammensetzung, Härte, Zugfestigkeit, Streckgrenze, Verlängerung, Maßprüfungen und visuelle Oberflächeninspektion.

On-Demand-Tests: Ultraschalltests (UT), Durchschlagstests (PT), Metallographie, Oberflächenrauheit sowie Druck-/Lecktests (Luft oder Hydrostatik) je nach Bedarf.

Qualitätsdokumentation: EN 10204 3.1 Materialzertifikate, die mit Waren geliefert werden; Dimensionsberichte, Wärmebehandlungsprotokolle und NDT-Berichte können bei Bedarf bereitgestellt werden, wobei Wärmenummer, Chargennummer und Matrizennummer eindeutig nachvollziehbar sind.

Wenn Ihr Projekt maßgeschneiderte Prozessspezifikationen, Inspektionen durch Dritte oder die Erstzulassung (FAI / PPAP) umfasst, informieren Sie bitte frühzeitig das Chalco-Ingenieurteam, damit wir den Schmiedeprozess und den Inspektionsplan entsprechend Ihren Zielstandards konfigurieren können.

Warum wählen Sie Chalco als Ihren Partner für das Schmieden von Aluminiummatzen?

Luft- und Raumfahrtqualitäts-Schmiedelinien, One-Stop-Lieferung von fertigen Teilen

Chalco hat eine komplette Prozesskette aufgebaut – von der Formkonstruktion, dem Schmieden von Aluminiummatzen, Wärmebehandlung und CNC-Bearbeitung bis hin zur Oberflächenveredelung und Inspektion. Mittlere und kleine Fahrgestellenteile, Gehäuse, Ringe und ähnliche Komponenten werden alle unter einem Qualitätssystem hergestellt, was Koordinationsprobleme und Konsistenzrisiken durch mehrere Subunternehmer reduziert.

Multi-Legierung, Multi-Standard-Fähigkeit für Automobil- und Luft- und Raumfahrtprojekte

Wir decken die Serien 2xxx / 5xxx / 6xxx / 7xxx sowie 2618 und 4032 ab und können Aluminium-Schmieden mit festgelegten Tempern gemäß ASTM / EN / AMS Standards liefern. Dadurch sind unsere Kapazitäten für Fahrzeugchassis, sicherheitskritische Teile und ausgewählte Luft- und Raumfahrt- und High-End-Ausrüstungsprojekte geeignet.

Vollständiges Qualitätssystem und Testkette mit vollständiger Rückverfolgbarkeit

Basierend auf Schmiedelinien, die für Luft- und Raumfahrt-, Automobil- und Schienensysteme zertifiziert sind, können wir Tests von Chemie, Mikrostruktur und mechanischen Eigenschaften mit UT/PT und anderen NDT-Methoden entsprechend den Projektanforderungen konfigurieren. Lieferungen können durch EN 10204 3.1 Materialzertifikate, Maßberichte und Wärmebehandlungsaufzeichnungen unterstützt werden, wobei Wärmenummern, Chargennummern und Stempelnummern klar nachvollziehbar sind.

Prozessoptimierung und Kostenkontrolle für komplexe Schmiedeteile

Für komplexe Geometrien wie Steuerrüffel, Pleuelstangen und Gehäuse mit Innenräumen priorisieren wir geschlossene Schmiede- / Mehrrichtungsschmiedeformen und nahezu netzformige Lösungen. Dies hilft, einen ordnungsgemäßen Kornfluss und -festigkeit zu erreichen, während das Eingangsmaterial und die Bearbeitungszugabe kontrolliert werden, was es ideal macht, Hochlastgussteile und Schweißeinsätze auf Aluminium-Schmieden aufzurüsten.

Wenn Sie verschiedene Legierungen oder Prozessrouten vergleichen möchten, sind Sie herzlich eingeladen, das Chalco-Ingenieurteam zu kontaktieren, um Ihr spezifisches Projekt zu besprechen.

Häufig gestellte Fragen

Ist mein Teil für das Schmieden von Aluminiummatzen geeignet?

Teile, die typischerweise für das Schmieden von Aluminiummatzen geeignet sind, sind sicherheitskritische Bauteile, Teile unter wiederholter Belastung oder Strukturen mit hohen Anforderungen an Gewicht und Stabilität. Einfache Formen und Teile mit geringem Volumen rechtfertigen möglicherweise keine Investition. Wir empfehlen Ihnen, Ihre 2D/3D-Zeichnungen, die Jahresnutzung und die Betriebsbedingungen an unser Ingenieurteam zu senden, damit wir die Optionen für geschlossenes Schmieden, Extrusion + Bearbeitung und Gießen für Sie vergleichen können.

Wird die Investition in Werkzeuge zu hoch sein? Was, wenn Designänderungen nötig sind?

Geschlossenes Schmieden erfordert in der Regel spezielle Stanzen. Bevor wir Werkzeuge schneiden, führen wir eine DFM-Überprüfung (Design for Manufacturability) durch, um zu bestätigen, dass Geometrie und Volumen die Investition rechtfertigen, und erstellen ein separates Werkzeugangebot. Falls später eine Designoptimierung erforderlich ist, prüfen wir, ob die vorhandenen Stempel modifiziert werden können oder neue Werkzeuge benötigt werden, und klären im Voraus die entsprechenden Kosten und Vorlaufzeiten.

Wenn unser jährliches Volumen nicht groß ist, lohnt es sich dann trotzdem, Schmieden in Betracht gezogen zu werden?

Für Teile wie Aufhängungsarme, Lenkgelenk und Druckgehäuse, die sicherheitskritisch sind, sind die Festigkeits- und Ermüdungsvorteile von Aluminiummatzenschmieden oft auch bei mittleren Volumina wertvoll. Für Prototypen oder kleinere Projekte können wir "Schmieden + Bearbeitung" mit "Massivmaterialbearbeitung" vergleichen und eine geeignetere Phasenlösung vorschlagen.

Welche Informationen brauche ich, um ein Angebot oder eine Musterbestellung vorzubereiten?

Wir empfehlen die Bereitstellung: 2D-Zeichnungen (einschließlich wichtiger Maße und Toleranzen), 3D-Modelle, falls vorhanden, Ziellegierung/-leistung, geschätztes jährliches Volumen sowie alle speziellen Test- oder Oberflächenbehandlungsanforderungen. Wenn Sie nur physische Proben haben, können Sie sie uns auch schicken; Wir können Reverse Engineering und Modellierung unterstützen, bevor wir eine Schmeideroute und ein Angebot vorschlagen.

Unser Kunde hat sehr strenge Test- und Standardanforderungen. Wie weit kannst du unterstützen?

Zusätzlich zu den Standardprüfungen für Chemie, mechanische Eigenschaften und Maße können wir UT, PT, Metallographie, Rauheits- und Druck-/Lecktests nach Bedarf konfigurieren und EN 10204 3.1-Zertifikate sowie zugehörige Berichte gemäß ASTM / EN / AMS Standards ausstellen. Senden Sie uns einfach Ihre Zielstandards oder Kundenspezifikationen in der frühen Phase, und wir integrieren die erforderlichen Tests und Dokumentationen in den Prozessplan und das Angebot ein.

Falls Ihre Situation oben nicht vollständig abgedeckt ist, können Sie uns gerne Ihre Zeichnungen, das geschätzte Jahresvolumen und die Zielstandards mit Ihrer Anfrage senden. Wir werden sie mit unseren bestehenden Aluminium-Schmiedemöglichkeiten kombinieren, um maßgeschneiderte Prozessempfehlungen und Angebotsreferenzen zu bieten.