Wenn Sie das Gewicht im Vergleich zu Aluminiumlegierungen um 20–30 % reduzieren oder Titan in hochbelasteten Strukturen ersetzen möchten, während Sie die Ermüdungszeit und Steifigkeit erhalten, können hochfeste keramische Aluminiummatrix-Verbundwerkstoffe (Al-MMCs) eine praktische Lösung sein.

Chalco liefert bereits in C919 verwendete zertifizierte Qualitäten, Elektrobatteriengehäuse und Schienenkomponenten.

- Ersetzen Sie Titanträger/-streben, um das Gewicht um ~30 % zu reduzieren.

- 20 % höhere Streckgrenze als herkömmliches 2xxx/7xxx-Aluminium unter GB/T 228.1-Tests

- Bewährt an C919- und EV-Batteriegehäusen, mit vollständigen Testberichten und nachverfolgbaren Chargen

Chalco bietet maßgeschneiderte, hochfeste keramische Aluminiummatrix-Verbundwerkstoffe an

Wir integrieren in-situ Nanokeramikpartikel in verschiedene Aluminiumlegierungsqualitäten – verwenden Aluminium als Matrix und Nanokeramiken als Verstärkung – und steuern deren Gehalt und Verteilung präzise.

Dies ermöglicht die Herstellung maßgeschneiderter keramischer Aluminium-Matrix-Verbundwerkstoffe mit hoher Festigkeit, hoher Duktilität, hoher Steifigkeit oder hohen Dämpfungseigenschaften, die die Leistungsziele von Luftfahrt-, Automobil- und Schienenanwendungen erfüllen.

- Matrix-Optionen: Unterstützt 2xxx-, 6xxx- und 7xxx-Legierungssysteme und balanciert Festigkeit, Duktilität, Korrosionsbeständigkeit und Machbarkeit aus.

- Partikelkontrolle: Anpassung von Volumenanteil, Größe, Morphologie und Verteilung von Nanokeramiken, um unterschiedliche Fokussierungen zu erreichen – von Oberflächenverschleißfestigkeit bis zur Gesamtsteifigkeit.

- Prozessflexibilität: Extrudieren, Walzen, Schmieden, Ringwalzen, Bearbeiten und Schweißrouten gewährleisten Chargenkonsistenz und Reproduzierbarkeit.

Beliebte hochfeste geschmiedete keramische Aluminiummatrix-Verbundwerkstoffe

Für hochfeste Schmiedeserien wie CT7055, CT2024 und LM0xx keramische Aluminiummatrix-Verbundwerkstoffe kann Chalco mehrere Produktformen liefern, um unterschiedliche Designanforderungen zu erfüllen, darunter:

- Platten und Platten für Hüllen, Paneele und tragende Bauteile

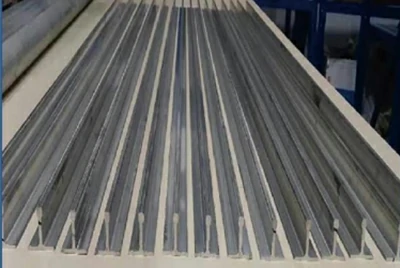

- Extrudierte Profile für Balken, Rahmen und komplexe Querschnitte

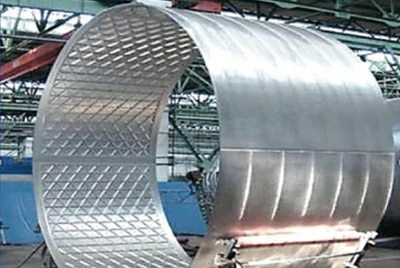

- Ringe und ringgewalzte Abschnitte für rotierende Teile und Flansche

- Schmiedeteile für hochbelastete, sicherheitskritische Bauteile

- Pulverzufuhrmaterial für additive Fertigung und nahezu netzförmige Teile

Unser Unternehmen bietet ein breites Sortiment an hochfesten keramischen Aluminium-Matrixverbundwerkstoffen (Al-MMCs) an, die verschiedene Qualitäten und Anwendungsbereiche abdecken.

Sie werden häufig in der Luft- und Raumfahrt-, Automobil- und Eisenbahnbranche eingesetzt, wo die Leistungsanforderungen anspruchsvoll sind.

Hochfestes CT7055 keramisches Aluminiummatrix-Verbundwerk

CT7055 Ceramic Aluminum Matrix Composite bietet eine außergewöhnliche Zugfestigkeit und Korrosionsbeständigkeit, was es ideal für Luft- und Raumfahrt- und andere hochbelastete Bauteile macht.

Kontaktieren Sie uns jetzt

| Eigentum | CT7055 (Keramischer Aluminium-Matrix-Verbundwerkstoff) | 7055 (Aluminiumlegierung) | Klasse 5 (TC4 Titanlegierung) |

| Ultimative Zugfestigkeit (MPa) | 805 | 669 | 895 |

| Streckgrenze (MPa) | 750 | 655 | 825 |

| Elastizitätsmodul (GPa) | 86 | 71 | 109 |

| Verlängerung (%) | 8 | 11 | 12 |

| Dichte (g/cm³) | 2.96 | 2.86 | 4.44 |

| Spezifische Festigkeit (MPa·cm³/g) | 0.272 | 0.234 | 0.202 |

Ermüdungsresistenter CT2024 keramischer Aluminiummatrix-Verbundwerkstoff

CT2024 Ceramic Aluminum Matrix Composite bietet eine hervorragende Ermüdungsbeständigkeit und ist damit eine ideale Wahl für Luft- und Raumfahrt-, Automobil- und andere Hochzyklusanwendungen.

Kontaktieren Sie uns jetzt

| Eigentum | CT2024 (Keramik-Aluminiummatrix-Verbundwerkstoff) | 2024 (Aluminiumlegierung) |

| Ultimative Zugfestigkeit (MPa) | 610 | 485 |

| Streckgrenze (MPa) | 451 | 360 |

| Elastizitätsmodul (GPa) | 83.2 | 72.1 |

| Verlängerung (%) | 6.2 | 10.8 |

| Dichte (g/cm³) | 2.84 | 2.77 |

Weitere geschmiedete keramische Aluminiummatrix-Verbundwerkstoffe

Wir bieten außerdem verschiedene Qualitäten von Ceramic Aluminum Matrix Composites (Al-MMCs) an, um unterschiedliche Anwendungsanforderungen zu erfüllen.

-

ST051 (2xxx Aluminiumlegierung)

Zugfestigkeit: 500–550 MPa

Fließfestigkeit: 460–490 MPa

Elastizitätsmodul: 75–80 GPa

Verlängerung: 8–10 %

Dichte: 2,88

Prozessbedingungen: kontinuierliches Gießen und Walzen (T8)

-

ST012 (2xxx Aluminiumlegierung)

Zugfestigkeit: 500–550 MPa

Fließfestigkeit: 380–480 MPa

Elastizitätsmodul: 75–80 GPa

Verlängerung: 8–15 %

Dichte: 2,86

Prozessbedingungen: kontinuierliches Gießen und Walzen (T3)

-

LM041 (5xxx Aluminiumlegierung)

Zugfestigkeit: 370–400 MPa

Fließfestigkeit: 280–300 MPa

Elastizitätsmodul: 72 GPa

Verlängerung: ≥7 %

Dichte: 2,70

Prozessbedingungen: kontinuierliches Gießen und Walzen (partielle Glühzeit)

-

LM032 (6xxx Aluminiumlegierung)

Zugfestigkeit: 300–320 MPa

Fließfestigkeit: 270–290 MPa

Elastizitätsmodul: 70 GPa

Verlängerung: ≥6 %

Dichte: 2,73

Prozessbedingungen: kontinuierliches Gießen und Extrusieren (T6)

-

LM052 (6xxx Aluminiumlegierung)

Zugfestigkeit: 340–360 MPa

Fließfestigkeit: 320–340 MPa

Elastizitätsmodul: 71 GPa

Verlängerung: ≥8 %

Dichte: 2,74

Prozessbedingungen: kontinuierliches Gießen und Extrusieren (T6)

-

LM062 (6xxx Aluminiumlegierung)

Zugfestigkeit: ≥400 MPa

Fließfestigkeit: ≥330 MPa

Verlängerung: ≥10 %

Dichte: 2,82

Prozessbedingungen: kontinuierliches Gießen und Extrudieren/Schmieden (T6)

-

LM044 (7xxx Aluminiumlegierung)

Zugfestigkeit: ≥610 MPa

Streckgrenze: ≥570 MPa

Verlängerung: ≥10 %

Dichte: 2,82

Prozessbedingungen: kontinuierliches Gießen und Extrusieren (T6)

-

LM021 (7xxx Aluminiumlegierung)

Zugfestigkeit: 630–650 MPa

Fließfestigkeit : 570–590 MPa

Elastizitätsmodul: 75–80 GPa

Verlängerung: 7–9 %

Dichte: 2,86

Prozessbedingungen: kontinuierliches Gießen und Extrusieren (T6)

-

LM043 (7xxx Aluminiumlegierung)

Zugfestigkeit: 650–720 MPa

Sprengfestigkeit: 590–650 MPa

Elastizitätsmodul: 76–85 GPa

Verlängerung: 7–14 %

Dichte: 2,88

Prozessbedingungen: Pulvermetallurgie-Extrusion (T6)

-

LM042 (7xxx Aluminiumlegierung)

Zugfestigkeit: 680–720 MPa

Fließfestigkeit: 630–680 MPa

Elastizitätsmodul: 75–80 GPa

Verlängerung: 7–9 %

Dichte: 2,88

Prozessbedingungen: kontinuierliches Gießen und Extrusieren (T6)

-

LM032 (7xxx Aluminiumlegierung)

Zugfestigkeit: 700–750 MPa

Fließgrenze: 650–670 MPa

Elastizitätsmodul: 75–80 GPa

Verlängerung: 4–7 %

Dichte: 2,93

Prozessbedingungen: kontinuierliches Gießen und Extrusieren (T6)

Diese keramischen Aluminiummatrix-Verbundwerkstoffe zeichnen sich durch außergewöhnliche Festigkeit, gute Duktilität und stabile Leistung aus. Sie werden häufig in der Luft- und Raumfahrtindustrie, im Automobilleichtgewicht und im Schienenverkehr eingesetzt.

Neben keramischen Aluminium-Matrixverbundwerken liefern wir auch hochfeste geschmiedete Aluminiumlegierungen wie 7075, 7050, 7055, 7068, 2024 und 2219.

Diese Legierungen erfüllen die anspruchsvollen Anforderungen an Leichtgewicht und Hochfestigkeit der Luft- und Raumfahrt- und Automobilanwendungen und sind in verschiedenen Spezifikationen und Konditionierungsbedingungen erhältlich, darunter T6, T651 und T7451.

-

7075 Aluminiumlegierung

Eine hochfeste Aluminiumlegierung für Flugzeugstrukturen. Schlechte Schweißbarkeit und geringere Korrosionsbeständigkeit.

-

Aluminiumlegierung 2024

Gute Ermüdungsleistung und hohe Kraft. Weit verbreitet in Flugzeugkonstruktionen.

-

2219 Aluminiumlegierung

Eine hochfeste Legierung für Raumfahrzeugstrukturen. Bietet eine gute Schweißfähigkeit.

-

7050 Aluminiumlegierung

Hohe Widerstandsfähigkeit gegen Spannungskorrosion. Verwendet in Luft- und Raumfahrtstrukturen.

-

7068 Aluminiumlegierung

Eine der stärksten kommerziellen Aluminiumlegierungen. Verwendet in der Luft- und Raumfahrt und Automobilindustrie.

-

5083 Aluminiumlegierung

Ausgezeichnete Korrosionsbeständigkeit und Schweißfähigkeit. Geeignet für maritime und chemische Ausrüstung.

Vorteile hochfester geschmiedeter keramischer Aluminiummatrix-Verbundwerkstoffe

- Niedrige Dichte: Behält den Leichtgewichtsvorteil von Aluminiumlegierungen bei.

- Hohe Festigkeit: Die Zugfestigkeit kann 800 MPa übersteigen, wobei die spezifische Festigkeit die von Titanlegierungen übertrifft.

- Hohe Steifigkeit: Elastizitätsmodul bis zu etwa 95 GPa, was eine höhere spezifische Steifigkeit als Titanlegierungen ergibt.

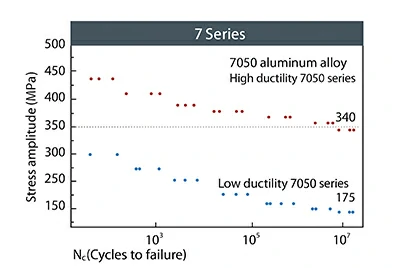

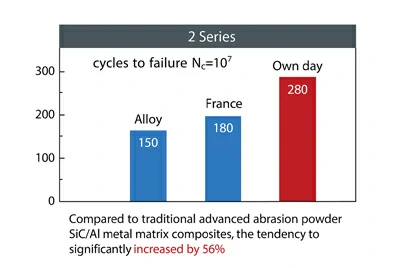

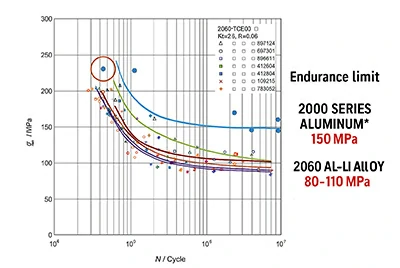

- Ermüdungsbeständigkeit: Beim Drehbiegen verbessert sich die Ermüdungsfestigkeit um etwa 94 % gegenüber 7xxx-Legierungen und 87 % gegenüber 2xxx-Legierungen; bei axialer Doppellochbelastung etwa 30 % höher als bei AA2060 Aluminium-Lithium-Legierung.

- Verschleißfestigkeit: Höhere Oberflächenhärte und stark reduzierter Reibungsverschleiß.

- Korrosionsbeständigkeit: Erbt die ausgezeichnete Korrosionsbeständigkeit von Aluminiumlegierungen.

- Leistung bei hohen Temperaturen: Verbesserte Hochtemperaturfestigkeit und Kriechfestigkeit mit besserem thermischen Ermüdungsverhalten.

- Ausgezeichnete Verarbeitbarkeit: Geeignet für Extrudion, Walzen, Schmieden, Ziehen, Ringwalzen, Superplastformen, Bearbeiten und Schweißen.

Hinweis: Die spezifischen Festigkeits- und Steifigkeitswerte hängen von der Legierungsqualität, dem keramischen Volumenanteil und dem Wärmebehandlungszustand ab. Benchmark-Daten können basierend auf Projektanforderungen bereitgestellt werden.

Leistung von hochfesten geschmiedeten keramischen Aluminiummatrix-Verbundwerkstoffen

Unsere hochfesten Keramik-Aluminium-Matrix-Verbundwerkstoffe (Al-MMCs) zeigen klare Vorteile in mehreren wichtigen Leistungsindikatoren.

Im Vergleich zu Titan- und herkömmlichen Aluminiumlegierungen bieten sie eine höhere Festigkeit und Steifigkeit, während sie gleichzeitig geringes Gewicht und exzellente Zuverlässigkeit erhalten.

Mechanische Eigenschaften geschmiedeter keramischer Aluminium-Matrix-Verbundwerkstoffe vs. Titanlegierungen

| Eigentum | Hochfestes keramisches Aluminiummatrix-Verbundwerk (CT7055) | Titanlegierung | ||

| Konventioneller Barren | Schnelle Verfestigung | Klasse 12 (TC2) | Klasse 5 (TC4) | |

| Ultimative Zugfestigkeit (MPa) | 770 | 805 | 685 | 895 |

| Streckgrenze (MPa) | 751 | 750 | 620 | 825 |

| Elastizitätsmodul (GPa) | 84 | 86 | 108 | 109 |

| Verlängerung nach Bruch (% | 5 | 8 | 12 | 12 |

| Dichte (g/cm³) | 2.96 | 2.96 | 4.55 | 4.44 |

| Spezifische Festigkeit (10³ N·m²/kg) | 260 | 272 | 151 | 202 |

| Spezifische Steifigkeit (10⁶ N·m²/kg) | 28.4 | 29.1 | 23.7 | 24.5 |

Teststandard: GB/T 228.1-2010. Testeinrichtung: Analyse- und Testzentrum, Shanghai Jiao Tong Universität.

Ermüdungsleistung von keramischen Aluminiummatrix-Verbundwerkstoffen

Im Vergleich zu hochfesten Aluminiumlegierungen der 7xxx-Serie zeigen Wsmithed Ceramic Aluminum Matrix Composites (Al-MMCs) eine Ermüdungsgrenze um 90 %.

Im Vergleich zu französischen hochenergetischen Kugelgefrästen SiC/Al-Verbundwerkstoffen ist ihre Ermüdungsgrenze um 56 % höher.

Für 2xxx-Serie Keramik-Aluminium-Matrix-Verbundwerkstoffe erreicht die Ermüdungsgrenze 150 MPa, während die 2060er Aluminium-Lithium-Legierung nur 80–110 MPa erreicht.

Testinstitut: Shanghai Aviation Materials and Structure Testing Co., Ltd.

Isotropie keramischer Aluminiummatrix-Verbundwerkstoffe

Isotropie der 7xxx-Serie keramischer Aluminiummatrix-Verbundextrusionen

| Richtung | Zugfestigkeit (MPa) | Verlängerung (%) | ||

| Konventionelles Al-MMC | Isotropes Al-MMC | Keramisches Aluminiummatrixmaterial | Isotrop | |

| LL (Längsschnitt) | 700 | 680-730 | 9% | 9%-12% |

| LT (langer Quergang) | 620 | 635-670 | 2.5% | 5%-7% |

| ST (kurzer Quergang) | 540 | 620-660 | 1.5% | 5%-6% |

Isotropie der 2xxx-Serie von keramischen Aluminiummatrix-Verbundwerkstoffplatten

| Richtung | Zugfestigkeit (MPa) | Verlängerung (%) |

| RD (rollende Richtung) | 504 | 22.1% |

| TD (transversal zu rollend) | 503 | 23.8% |

| XD (45° Richtung) | 482 | 21.8% |

Anwendungsgebiete von hochfesten geschmiedeten keramischen Aluminiummatrix-Verbundwerkstoffen

Luft- und Raumfahrt

Mit überlegener Festigkeit, Leichtgewichtseigenschaften und ausgezeichneter Ermüdungsbeständigkeit werden hochfeste geschmiedete keramische Aluminium-Matrixverbundwerke (Al-MMCs) in der Luft- und Raumfahrtindustrie weit verbreitet eingesetzt, um die Bauteilleistung zu verbessern, die Lebensdauer zu verlängern und die Kosteneffizienz zu steigern.

Raketen- und Satellitenkomponenten

Durch den Austausch von Aluminiumlegierungen wird das Gewicht um 20 % reduziert; Durch den Ersatz von Titanlegierungen wird das Gewicht um ein Drittel reduziert – was die Leistung und Zuverlässigkeit von Raketen- und Satellitenteilen erheblich verbessert.

Haupttragträger

Als Kernstrukturelemente reduziert der Einsatz von keramischen Aluminium-Matrix-Verbundwerkstoffen das Gesamtgewicht erheblich und erhöht gleichzeitig die strukturelle Festigkeit und Stabilität.

Tragende Streben

In tragenden Federn verbessern diese Verbundwerkstoffe Bieg- und Ermüdungsbeständigkeit und gewährleisten so langfristige Betriebssicherheit und Zuverlässigkeit.

Lagertanks

Bei Verwendung in Treibstoff- und Flüssigkeitslagertanks verbessern keramische Aluminiummatrix-Verbundwerkstoffe die Korrosions- und Hochtemperaturbeständigkeit und reduzieren das Gewicht für effizientere Lagerung und Transport.

Flugzeughautplatten

Die Ermüdungsleistung dieser Verbundwerkstoffe ist etwa 30 % höher als die von luft- und raumfahrtreifen, ermüdungsbeständigen Aluminiumlegierungen, was das Potenzial zeigt, importierte Aluminium-Lithium-Legierungshaute zu ersetzen.

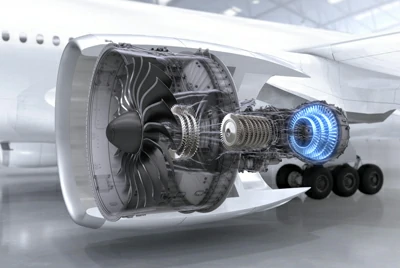

Flugzeugtriebwerksblätter

Im Vergleich zu Titanlegierungsblättern reduzieren keramische Aluminium-Matrix-Verbundblätter das Gewicht um ein Drittel, verbessern die Leistung und senken die Bearbeitungsschwierigkeit und -kosten.

Luft- und Raumfahrtprofile

Das CT2024-Ermüdungsbeständige Material bietet eine 90 % höhere Ermüdungsfestigkeit, während das hochfeste Material CT7055 das Gewicht um 10–20 % reduziert und so die Haltbarkeit und Kosteneffizienz der Luft- und Raumfahrtprofile erhöht.

Praxisanwendung: Chinas großes Passagierflugzeug C919

Seit 2015 haben hochfeste geschmiedete keramische Aluminiummatrixverbundwerke (Al-MMCs) eine strenge Lufttüchlichkeitszertifizierung durchlaufen und erhielten bis Ende 2021 offiziell die Genehmigung der chinesischen Zivilluftfahrtbehörde (CAAC).

Dieser Meilenstein markierte die Entstehung der ersten eigenständig entwickelten Luft- und Raumfahrtmaterialqualität in China – CA7075-3.5.

Im großen Flugzeug C919 wurden keramische Aluminiummatrix-Verbundwerkstoffe erfolgreich in 155 Schlüsselkomponenten angewendet, darunter der Ladeboden, der Kielträger und der APU-Einlassrahmen.

Ihre Leistung übertrifft die der Aluminium-Lithium-Legierung der dritten Generation (2196), und das Material wurde in die offiziellen Materialstandards und die Liste der zugelassenen Lieferanten von COMAC aufgenommen – was seine überlegene Festigkeit, den Leichtgewichtsvorteil und die Haltbarkeit demonstriert.

In den wichtigsten Leistungsindikatoren zeigt CA7075-3.5 signifikante Verbesserungen gegenüber 2196-T8511:

| Prüfgegenstand | CA7075-3.5 | 2196-T8511 | Verbesserung |

| Streckgrenze (MPa) | 579 | 476 | +21.6% |

| Ultimative Zugfestigkeit (MPa) | 634 | 524 | +21.0% |

| Verlängerung (%) | 7.4 | 6 | +23.3% |

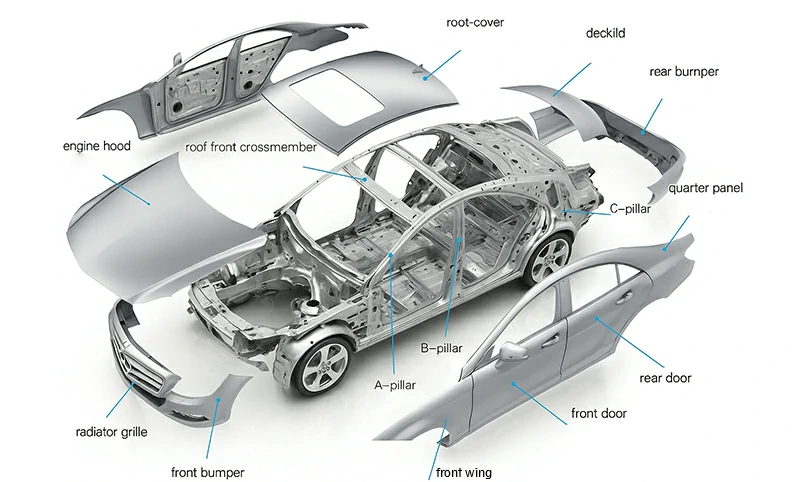

Automobilindustrie

Die Anwendung von keramischen Aluminiummatrix-Verbundwerkstoffen in Fahrzeugstrukturkomponenten erhöht die Festigkeit im Vergleich zu herkömmlichen Aluminiumlegierungen um etwa 20 %, während die Duktilität erhalten bleibt.

Diese Verbundstoffe können traditionelle Materialien wie Stahl und Aluminium ersetzen und so das Gesamtgewicht des Fahrzeugs erheblich reduzieren. Gleichzeitig erhöhen sie die strukturelle Zuverlässigkeit und Sicherheit und sind damit eine ideale Lösung für moderne, leichte und leistungsstarke Automobildesigns.

Praxisanwendung von keramischen Aluminiummatrix-Verbundwerkstoffen in Batteriegehäusen:

In Batteriegehäuseanwendungen reduzieren keramische Aluminiummatrix-Verbundwerkstoffe im Vergleich zu herkömmlichen Aluminiumlegierungen effektiv das Gewicht.

Zum Beispiel wiegt eine herkömmliche Batteriebox aus Aluminiumlegierung mit einer Reichweite von 500 km 62 kg, während eine aus keramischen Aluminium-Matrix-Verbundwerkstoffen nur 42 kg wiegt, was eine Gewichtsreduzierung von 32 % bedeutet.

Waffenausrüstung

Keramische Aluminiummatrix-Verbundwerkstoffe sind in-situ nano-keramische partikelverstärkte Aluminium-Matrix-Verbundmaterialien (Al-MMC).

Sie verbessern die Reichweite, Mobilität, Tarnung und die Lebensdauer erheblich. Diese Verbundstoffe sind zu unverzichtbaren Materialien in moderner militärischer Ausrüstung geworden.

Kontaktieren Sie uns jetzt

Unsere Partner im Bereich keramischer Aluminiummatrix-Verbundwerkstoffe

Wir arbeiten eng mit vielen führenden Organisationen und Marken zusammen, die sich der Forschung und Anwendung von Hochleistungs-Ceramic Aluminum Matrix Composites (Al-MMCs) widmen. Unsere wichtigsten Partner sind:

- CRRC (China Railway Rolling Stock Corporation): Ein globaler Marktführer in der Herstellung von Schienenverkehrsausrüstung.

- AVIC (Aviation Industry Corporation of China): Eine Schlüsselfigur in der chinesischen Luftfahrtindustrie, die mit uns bei der Entwicklung von Flugzeugmaterialien und -komponenten zusammenarbeitet.

- CASIC (China Luft- und Raumfahrt Science & Industry Corporation): Verwendet hochleistungsfähige keramische Aluminiummatrix-Verbundwerkstoffe in Luft- und Raumfahrtausrüstung.

- NORINCO (China North Industries Group): Verwendet keramische Aluminiummatrix-Verbundstoffe in Waffen- und Verteidigungssystemen.

- China South Industries Group: Nutzt unsere Verbundwerkstoffe, um das Leichtgewicht und die Haltbarkeit von Waffensystemen zu verbessern.

- COMAC (Commercial Aircraft Corporation of China): Hauptentwickler von chinesischen zivilen Flugzeugen; unsere Materialien werden im C919 und verwandten Programmen angewendet.

- AECC (Aero Engine Corporation of China): Ein Pionier in Forschung und Entwicklung und Fertigung von Flugzeugmotoren; Keramische Aluminiummatrix-Verbundwerkstoffe werden häufig in ihrem Motor und anderen Schlüsselkomponenten verwendet.

Unsere F&E- und Produktionsanlagen

Unser Unternehmen verfügt über fortschrittliche Forschungs- und Produktionsanlagen, um die hohe Qualität und Effizienz von keramischen Aluminiummatrix-Verbundwerken und verwandten Produkten sicherzustellen.

Produktionslinien für keramische Aluminiummatrix-Verbundwerkstoffe

Wir betreiben mehrere spezialisierte Linien, darunter In-situ-Synthese, Spezialguss, halbkontinuierliches Gießen und Pulverfertigungslinien. Diese gewährleisten eine präzise Herstellung verschiedener keramischer Aluminium-Matrix-Verbundqualitäten.

Großangelegte Produktionsanlagen

Wir verfügen über über 100 High-End-Geräte, wie Reaktionssyntheseöfen, Antigravitationsgusssysteme und großformatige SLM-Metall-3D-Drucker. Diese unterstützen großflächige, hochpräzise Fertigung.

Analytische und Testinstrumente

Mehr als 20 hochpräzise Analyse- und Prüfgeräte – darunter photoelektrische Direktauslesespektrometer und Bildanalysatoren – werden für eine strenge Qualitätskontrolle eingesetzt, um Konsistenz und Zuverlässigkeit über alle Produktionschargen hinweg zu gewährleisten.

Hohe Produktionskapazität

Unsere jährliche Kapazität erreicht 18.000 Tonnen keramische Aluminiummatrix-Verbundwerkstoffe und Fertigprodukte, was den Anforderungen an großflächige Anpassungen entspricht.

Inspektions- und Laborausrüstung

Wir sind mit Röntgen-Echtzeitbildgeräten, Ermüdungsprüfmaschinen, Zugprüfern, Wasserstoffanalysatoren, ONH-Analysatoren, Mikroskopen, Röntgenbeugungsinstrumenten, Partikelgrößenanalysatoren und induktiv gekoppelten Emissionsspektrometern ausgestattet. Diese stellen sicher, dass alle Produkteigenschaften den höchsten Industriestandards entsprechen.

Basierend auf fortschrittlichen Materialsystemen, kontrollierten Prozessparametern und digitalisierter Ausrüstung haben wir ein geschlossenes Qualitätskontroll- und Chargenrückverfolgungssystem etabliert, das den gesamten Prozess – vom Schmelzen bis zur Lieferung – abdeckt – und eine stabile Massenproduktion sowie langfristige Konsistenz gewährleistet.

Verpackung und Transport von hochfesten geschmiedeten keramischen Aluminium-Matrix-Verbundwerkstoffen

Unser Unternehmen bietet hochwertige Verpackungslösungen für keramische Aluminiummatrix-Verbundprodukte an, um eine sichere und effiziente weltweite Lieferung zu gewährleisten.

Maßgefertigte Verpackung: Die Verpackung wird entsprechend der Form und den Spezifikationen des Produkts angepasst, um die Sicherheit während des Transports zu gewährleisten.

Hochfester Schutz: Starke Holzkisten, Luftpolsterfolie und Schaumstoffpolsterung sorgen für zusätzlichen Stoß- und Aufprallschutz und verhindern Schäden während des Transports.

Compliance-Standards: Alle Verpackungen erfüllen internationale Versand- und Sicherheitsstandards und garantieren, dass die Produkte während des Langstreckentransports intakt bleiben.

Umweltfreundliche Materialien: Umweltfreundliche Materialien werden für Verpackungen verwendet, um die Umweltbelastung zu minimieren.

Verwandte Fragen (FAQ)

Was ist Aluminiummatrix-Verbundwerkstoff (Al-MMC / AMC)?

Es handelt sich um ein Verbundwerkstoff, das Aluminium oder Aluminiumlegierung als Matrix verwendet, verstärkt mit Phasen wie Partikeln, Schnurrhaaren, kurzen Fasern oder Nanophasen (z. B. SiC, Al₂O₃, TiC, TiB₂, B₄C, Kohlefaser usw.). Er bietet niedrige Dichte, anpassbare Eigenschaften (Festigkeit, Steifigkeit, CTE, Wärmeleitfähigkeit), ausgezeichnete Verschleiß- und Ermüdungsbeständigkeit sowie Maßstabilität. Gängige Fertigungsmethoden umfassen In-situ-Reaktionen, Pulvermetallurgie, Rühr-/Niederdruck-/Ekstrudionsguss, Druckinfiltration, Sprühabscheidung und additive Fertigung (3D-Druck).

Wie stark ist Aluminiummatrix-Verbundwerkstoff?

Die typische Zugfestigkeit liegt zwischen 300–600+ MPa; mit fortschrittlicher Verstärkung und optimierter Wärmebehandlung kann es 600–700+ MPa erreichen. Sein elastisches Modul kann von den üblichen 70 GPa bei Aluminiumlegierungen auf 80–120 GPa erhöht werden. Ermüdung und Verschleißfestigkeit sind deutlich verbessert, während die Duktilität leicht abnehmen kann, wenn der Verstärkungsgehalt steigt.

Holen Sie sich Muster und ein schnelles Angebot

Passen Sie die Materialien an Ihren Ziel-CTE, Temperaturbereich oder Wärmeleitfähigkeit an – reichen Sie Ihre Zeichnungen und Arbeitsbedingungen ein und erhalten Sie innerhalb von 48 Stunden eine Materiallösung, ein Prozessfenster, ein Angebot und einen Lieferplan.