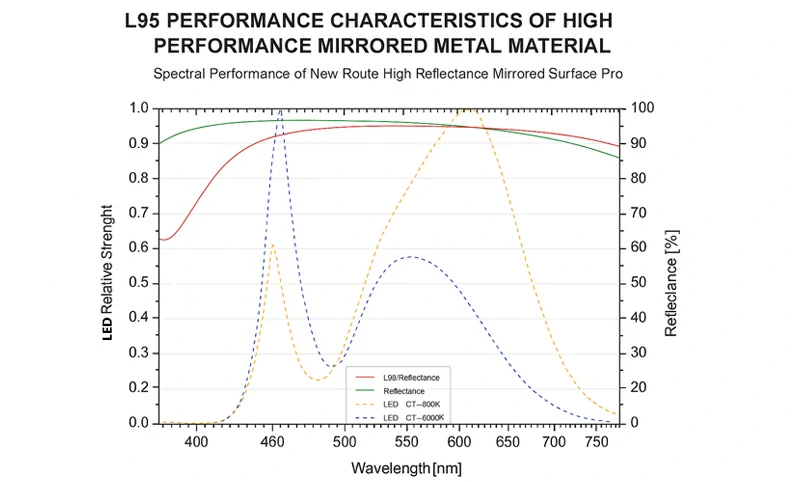

Für CoB-LED-Reflektorbecher und Mischkammern: L95 hält ≈95 % ±2 Gesamtreflexion bei 450/550/625 nm bei ≈5 % ±2 kontrollierter diffuser Reflexion und besteht 150 °C/1000 h und 85 °C/85% RH/1000 h Tests.

Was ist L95 hochreflektierendes Aluminium, das spiegellackiert ist?

L95 ist ein leistungsstarkes Aluminiumspiegelmaterial, das für CoB-LED-Anwendungen unter hohen Temperaturen und anspruchsvollen Umweltbedingungen entwickelt wurde. Es kann die Lichtwirkung im gesamten LED-Spektrum um etwa 4 % steigern. Oberhalb von 425 nm hält er eine sehr stabile Reflexion. Bei typischen CoB-LED-Wellenlängen – etwa 450 nm (blaue LED-Chips), 550 nm (weißer LED-Phosphor) und 625 nm (gelber LED-Phosphor) liefert L95 95 % ≈±2 % Gesamtreflexion mit ≈5 % ±2 % kontrollierter diffuser Reflexion.

Dimensionstoleranzen

| Artikel | Spezifikation |

| Dicken-Toleranz (Spule & Blech) [mm] | ±8 % der Nenndicke |

| Spulenbreitentoleranz [mm] | +2,00 / −0,00 |

| Toleranz für Spaltspulenbreite [mm] | +0,06 / −0,00 |

| Spulen-Längskrümmung | ≤1 pro 1000 mm Länge |

| Blattgröße [mm] | Breite < 1250 • Length < 4000 |

| Blechgrößentoleranz [mm] | +0,50 / −0,00 (<500 mm) • +1.50 / −0.00 (500–2000 mm) • +2.50 / −0.00 (2000–4000 mm) |

| Flachheit (%S ≤ 3 mm, auf Anfrage einstellbar) | <1% |

Mechanische Eigenschaften

| Eigentum | Spezifikation |

| Zugfestigkeit [N/mm²] | ≥ 140 |

| Streckgrenze [N/mm²] | ≥ 120 |

| Verlängerung A50 [%] | ≥ 2 |

| Gleichmäßigkeit über die Breite [%] | ± 2.5 |

| Gleichmäßigkeit entlang der Länge [%] | ± 5.0 |

| Verlängerung [%] | ≥ 1 |

| Bildung von Biegeradius | ≥ 1,5 × Streifendicke |

Physikalische Eigenschaften

| Eigentum | Spezifikation |

| Dichte [g/cm³] | 2.7 |

| Thermischer Ausdehnungskoeffizient [10⁻⁶· K⁻¹] | 23.1 |

| Spezifische Wärmekapazität [J/(kg· K)] | 900 |

| Effektive Wärmeleitfähigkeit [W/(m· K)] | > 170 |

Optische Eigenschaften

| Eigentum | Spezifikation |

| Gesamtreflektion (Y/D65/2°) [%] | 94 ± 1 |

| Diffuse Reflexion (Y/D65/2°) [%] | ≤ 5 |

| Reflexion bei 450 nm [%] | ≥ 93 |

| Spiegelreflexion (60° Einschlag) [%] | ≥ 89 |

| Farbe (CIELAB D65 10°) | L*: 98 ± 1 • a*: −0,2 bis +0,2 • b*: −0,2 bis +0,2 |

| Iriserenz | Kein sichtbares Irisieren |

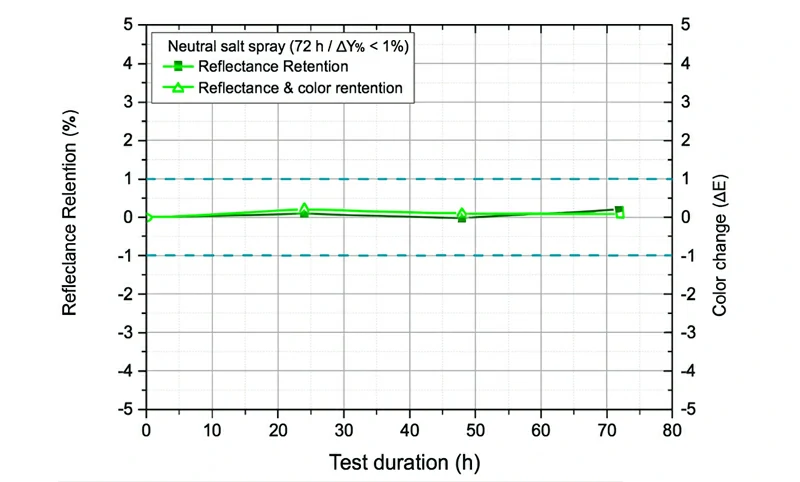

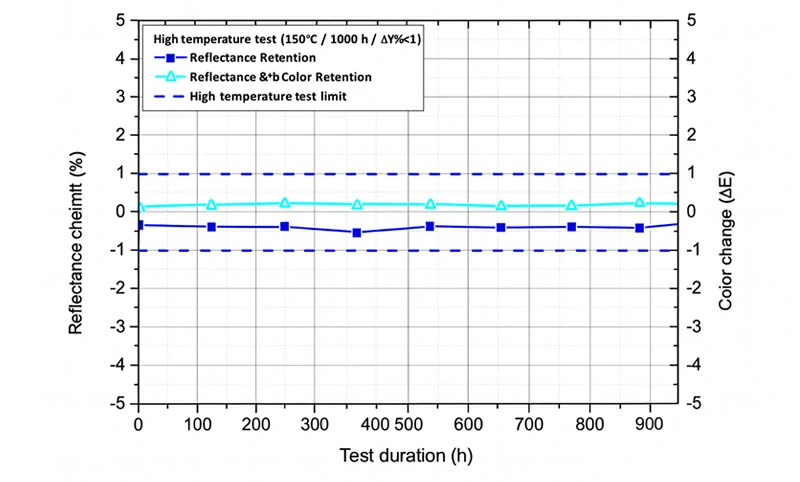

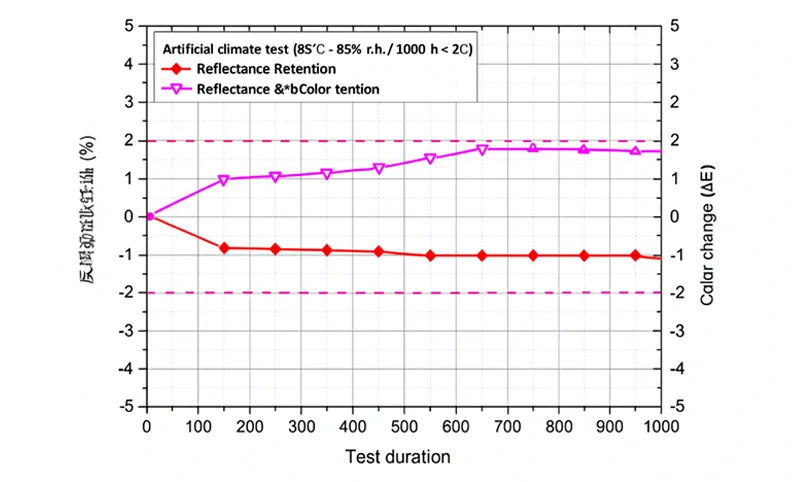

Haltbarkeitstests

Die folgende Tabelle fasst die Ergebnisse des Haltbarkeitstests für das Produkt zusammen.

| Testgegenstand | Ergebnis |

| Neutraler Salzspraytest (verchromte Probe / 72 Stunden / erlaubter ΔY%) < 1%) | ΔY% ≤ 0,5% |

| Querschnitthaftungstest (nicht mehr als 2 von 100 Stellen mit Abblättern) | 0 von 100 Bereichen zeigten Haftversagen |

| Hochtemperatur-Klebstofftest (180 °C / 2 h / erlaubte ΔY%) < 1%) | ΔY% ≤ 0,5% |

| Hochtemperatur-Backtest (250 °C / 100 h / erlaubte ΔY%) < 1%) | ΔY% ≤ 0,5% |

| Hochtemperatur-Backtest (150 °C / 1000 h / erlaubte ΔY%) < 1%) | ΔY% ≤ 0,5% |

| Alterung im künstlichen Klima (40 °C, 95 % RH, 400 H) | ΔY% ≤ 1,0% |

| Alterung im künstlichen Klima (85 °C, 85 % RH, 1000 H) | ΔY% ≤ 2,0% |

| UV-Alterungstest (18 kWh/m² / erlaubtes ΔY%) < 1%) | ΔY% ≤ 0,5% |

| Schwerer schwefelhaltiger Atmosphärentest (>15 ppm H₂S, 40 °C – 95 % RH, 115 h) | ΔY% ≤ 1,5 % |

Neutraler Salzsprühtest (beschichtete Probe / 72 Stunden / ΔY%) < 1%)

Hochtemperatur-Backtest (150 °C / 1000 Stunden / ΔY%) < 1%)

Künstlicher Klimakammertest (85 °C – 85 % relative Feuchtigkeit / 1000 Stunden / ΔY) < 2%)

Anwendungsszenarien

Streckenscheinwerfer

Zielstrahlwinkel: 10° / 15° / 24° / 36°

Leistung: UGR ≤ 16 / 19, Ra ≥ 90 / 95, SDCM ≤ 3, saubere Strahlkanten ohne "Zwiebelring"-Artefakte.

Verwenden Sie L95-Reflektoren ("spiegeldominant + ≈5 % diffus"). Empfohlene Geometrie: H/D ≈ 0,9–1,3, sekundärer Reflexionswinkel 20°–40°. Fügen Sie 3–5 mm Antireflexringe oder Wabengitter hinzu.

Montagetoleranz: Blende = Befestigungsdurchmesser + 0,10–0,20 mm; Anziehmoment: M2: 0,15–0,2 N·m / M3: 0,4–0,6 N·m. Halten Sie einen Schwimmspalt von 0,2–0,5 mm aufrecht.

Zuverlässigkeit: bestand 150 °C / 1000 h und 85 °C–85 % RH / 1000 h Tests; Die gesamte Lichtflussbindung ≥ 98 % nach 1000-Stunden-Betrieb.

Downlights

Typische Strahlwinkel: 24° / 36° / 60°, UGR ≤ 19 / 22. Für den Langzeitbetrieb mit stabiler Chromatizität und Lichtstrom konzipiert.

Die Reflektorkammer verwendet L95 mit einer 1–2 mm Abschrägung oder einer matten Mikrobeulenoberfläche am Becherrand für bessere Gleichmäßigkeit.

Empfohlene Geometrie: H/D ≈ 0,6–1,0, sekundärer Reflexionswinkel 25°–55°, kombiniert mit mattschwarzem Antireflexring.

Schutzfolie sollte innerhalb von 30 Minuten vor dem Zusammenbau entfernt werden. Leistungsziele: SDCM ≤ 3, Salzspray 72 h ΔY% < 1%.

Verwenden Sie Dreipunktausrichtung + Wärmekontakt mit großer Fläche für eine effektive Wärmekopplung.

Wandreiniger

Ziel: gleichmäßige Wandbeleuchtung U₀ ≥ 0,6–0,7, geeignet für halb-draußen / feuchte / salznebige Bedingungen.

Ein Lichtleiter oder Mischkammer verwendet L95 ("Spiegel + ≈5 % diffus") mit einem weißen Reflektorfeld auf der wandnahen Seite.

Empfohlene Geometrie: H ≈ 0,8–1,2× Fensterbreite, sekundärer Reflexionswinkel 40°–60°.

Sicherstellen Sie präzises Kantenschneiden von Fensterläden und Baffen; Optionaler Mikroprisma-Diffusor zur Strahlformung.

Zuverlässigkeit: Salzspray 72 h ΔY% < 1%, thermal–humidity cycling (85–85) verified. Provide U₀ simulation and IES photometric data for validation.

Ausstellungshallen

Farbrendering Ra ≥ 95, Bewertung von Rf / Rg gemäß TM-30, UGR ≤ 16 / 19, strikte Kontrolle von Farbabdrift und UV-Ausgabe.

L95, optimiert für 450 / 550 / 625 nm Wellenlängen, gewährleistet ein stabiles spektrales Gleichgewicht.

Verwenden Sie ein Design mit tiefen Körbchen + Antireflexringen; Kontrollierte diffuse ≈5 % verbessert die Gleichmäßigkeit. Die Spiegeloberfläche bleibt unaufgeraubt; Optional Waben- oder weiße Folie zur Reduzierung der Blendung.

Entferne die Schutzfolie und setze sie innerhalb von 30 Minuten in einer ≥100.000 Clean Zone zusammen.

Überwachen Sie die Konsistenz von ΔCCT / ΔDUV und TM-30 über die gesamte Lebensdauer; bietet drei Beam-Optionen + IES-Dateien bereit.

Hohe Luftfeuchtigkeit

Verwendet in Umgebungen mit kontinuierlicher Luftfeuchtigkeit, Hitze oder luftgetragenen Schadstoffen, in denen Fluss und Farbstabilität ohne dunkle Flecken aufrechterhalten werden müssen.

Select L95-Reflektor (bewährt 85 °C–85 % relative Feuchtigkeit / 1000 h ΔY). < 2%).

Mechanische Montage mit minimalem Klebstoffverbrauch; Integration mit 304/316-Edelstahlteilen unter Verwendung von Passivierung und elektrischer Isolierung.

Versiegeln Sie mit neutralem Silikon / niedrigen VOC-Verbindungen, validiert durch Atomisierungstests.

Fügen Sie einen mattschwarzen Antireflexring und optional eine Anti-Fog-/Ölschutz-Frontlinse hinzu.

Zuverlässigkeit: 72 Stunden Salzsprüh- und Verschmutzungsreinigungszyklen bestanden, Lichtflussbindung ≥ 98 %.

Herstellungsprozesse

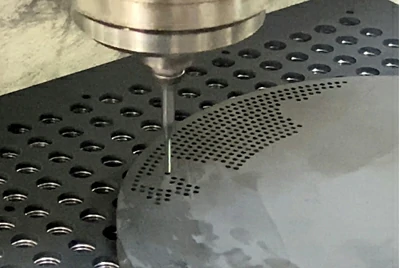

Blanking / Stanzen / Trimmen und Entgraten

Gesamt-Stempelfreisetzung: 6 %–10 % von t (dünner Stock: 6 %–8 %; dicker Stock: 8 %–10 %).

Schneidenhärte HRC ≥ 58, spiegelpoliert; Konzentrizität ≤ 0,02 mm.

Behalten Sie die Schutzfolie durchgehend; Priorisiere Feinblanking/Compound-Stempel.

Laser: Begrenze den Wärmeeinsatz; Plasma/Flamme: Nicht verwendet.

Nach dem Entgraten, Grathöhe < 0.1 mm or < 10%·t (whichever is stricter).

Chamfer R0,1–0,2.

Eine Sichtprüfung bei 500 lx / 400 mm und 10× Luppenproben muss bestehen.

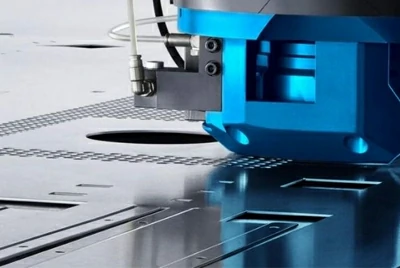

Biegen / Flanschen / Klein-R-Eckenbildung

Minimaler innerer Biegeradius: im Allgemeinen R ≥ 0,5·t; für die Spiegeloberfläche verwenden Sie zur Sicherheit R ≥ 0,7·t.

Flanschhöhe H ≥ 1,0–1,2· D; Kanten-/Lochabstand ≥ 1,5–2,0·t.

Bügelrücklaufkompensation 1,5–2,0°; Die Matrixoberfläche Ra ≤ 0,2 μm.

Decke die Biegezone mit PTFE/PU-Softpads ab, um Abdrücke zu vermeiden.

Bevorzuge One-Shot-Forming; bei Multipass ≤ die Verformung pro Durchgang 50 % mit ≥ 30 Minuten Pause zwischen den Durchgängen; Verwenden Sie während des Transfers EVA/PE-Soft-Interlayer.

Stanzen / Schlitzen / Mikropunkt-Blendungskontrolle

Loch von Mitte zu Kante ≥ 1,5D oder 2,0·t (nehmen Sie die größere); Loch-Pitch ≥ 2,0D.

For Ø < 1.0 mm, use micro-needle + vacuum scrap extraction.

Sorgen Sie für eine gründliche Chip-Entfernung und geführte Werkzeuge, um Gallen, Nachhaftung und Kratzen am Spiegel zu verhindern.

Für Antireflex-Mikrostrukturen verwenden Sie Weißschicht-Prägung oder chemisches Ätzen.

Rauen Sie die L95-Frontfläche nicht auf, um irreversiblen Reflexionsverlust zu vermeiden.

Klebeverbindung / Nieten / Schraubverbindungen

Klebstoffe: Systeme mit niedriger VOC und wenig Benebelung.

PSA (VHB-Typ): 24 Stunden zum Aushärten lassen; Strukturklebstoffe: neutral-härtend/niedrig-halogen-Klebstoffe; Dichtmasse: Neutrales Silikon mit Beschlagen/Temperatur-Qualifikation.

Blende = Verschluss OD + 0,10–0,20 mm; Verwenden Sie Federscheiben oder Nylonscheiben.

Referenzdrehmoment: M2: 0,15–0,20 N·m; M3: 0,4–0,6 N·m (Einrichtungsverifizierung).

Reservieren Sie eine 0,2–0,5 mm schwebende Lücke entlang der langen Seite oder radialen Richtung.

Elektrische Isolierung an unterschiedlichen Metallkontakten bereitstellen; Ich bevorzuge passivierte 304/316-Hardware.

Oberflächenschutz / Reinigung und Filmentfernung

Tragen Sie puderfreie, silikonfreie Handschuhe; Arbeite an Mikrofaser-/ESD-Bänken.

Reinigung: Fusselfreie Tücher mit IPA/DI = 1:1; Bei starkem Schmutz zuerst neutrales Waschmittel, dann DI-Spülung.

Verwenden Sie keine starken Alkalien, starken Oxidatoren, chlorierten Ketonen oder aromatischen Lösungsmitteln.

Planen Sie die Entfernung des Films bei der Endmontage und Installation innerhalb von 30 Minuten unter ISO Class 100.000 lokalen Reinigungsbedingungen innerhalb ≥ ISO Class 100.000.

Aussehenskriterien: bei 500 lx/400 mm geradeaus keine Fehler; bei 45° markieren Lichtmarkierungen ≤ 0,1 mm und beeinflussen den Strahl nicht.

Thermische Prozesse / Backen / Beschichtung

Zuverlässigkeitsgrenze: 150 °C × 1000 H.

Prozesstemperaturspitzen ≤ 160 °C und ≤ 30 Minuten; Langzeitbetriebstemperatur ≤ 120 °C.

Vor dem Binden/Abdichten wird Kavität und Reflektor bei 70–90 °C ×bei 1–2 Stunden bei niedriger Temperatur entgast.

Vermeiden Sie eine längere Hochtemperaturbelichtung des Spiegelgesichts.

Keine Beschichtung an der Spiegelfront; Für lokale Lichtblockierung auf der Rückseite verwenden Sie mattschwarzes Low-Fog mit entsprechender Maskierung.

FAQs (Fragen & Antworten)

F1: Wie hoch ist die Reflexion von L95 und welche Bänder sind am wichtigsten?

A: Er hält ≈95 % ±2 Gesamtreflexion bei ~450/550/625 nm und ist über ein breites Band ≥ 425 nm stabil. Die Oberfläche ist spiegeldominant mit ≈5 % ±2 kontrolliertem Diffus, um Blendung zu mindern und die Gleichmäßigkeit zu verbessern.

F2: Wie ist die langfristige Zuverlässigkeit? Wie sieht es mit der Gelbungskontrolle aus?

A: 150 °C × 1000 h ΔY%. < 1%; 85 °C/85% RH × 1000 h ΔY% < 2%; neutral salt spray 72 h ΔY% < 1%. Lumen output and color tolerance remain more stable.

F3: Worin unterscheidet es sich von normalem Spiegelaluminium?

A: L95 ist zieloptimiert bei 450/550/625 nm und betont die ΔY%-Stabilität nach 1000 Stunden Hochtemperatur-/Luftfeuchtigkeitsstress. Allgemeines Spiegelaluminium ist ein breiteres Spektrum ohne LED-Peak-Zielgenauigkeit oder definierte Haltbarkeitsgrenzen.

F4: Ist die Oberfläche rein spiegelnd oder diffus? Wird es Blendung verursachen?

A: Es ist spiegeldominant mit ~5 % ±2 kontrolliertem Diffus. Dies erhält die Effizienz und verbessert gleichzeitig die Punktgleichmäßigkeit und die Blendkontrolle.

F5: Welche Leuchten und Szenarien passen am besten?

A: CoB-Reflektorbecher, Lichtleiter-/Mischkahlräume, Schienenleuchten, Wandreiniger, Abwärts-/Scheinwerfer. Es wird besonders für Hochleistungs-, versiegelte oder hochfeuchtige Umgebungen empfohlen.

F6: Was sind die wichtigsten "harten" Verarbeitungsparameter?

A: Stempelfreigabe 6%–10%·t; Biegeradius R ≥ 0,5·t (Spiegel empfohlen R ≥ 0,7·t); Abstandskante ≥ 1,5D oder 2,0·t, Tonhöhe ≥ 2,0D; Gratling < 0.1 mm or < 10%·t; chamfer R0.1–0.2.

F7: Wie sollten Montage und Klebstoffe ausgewählt werden?

A: Bevorzugen niedrige VOC-Systeme: VHB-PSA (nach 24 Stunden montiert), neutral-härtende/halogenarme Strukturklebstoffe, neutrales Silikon zum Abdichten. Blende = Verschluss + 0,10–0,20 mm; Drehmoment M2: 0,15–0,20 N·m, M3: 0,4–0,6 N·m mit Vorrichtungsverifikation.

F8: Wie setzt man thermische und ökologische Grenzwerte?

A: Prozessspitzen ≤ 160 °C und ≤ 30 Minuten; Langzeitbetrieb ≤ 120 °C; Vorbeleuchtung von 70–90 °C × 1–2 Stunden Backen, um das Risiko von VOC zu verringern.

F9: Stellen Sie Muster und Testberichte bereit?

A: Ja – optische Proben, Reflektionsberichte der integrierenden Kugel (400–700 nm-Kurven) und Zuverlässigkeitsdaten. Wir können bei der photometrischen Abstimmung (UGR/Uniformität/IES) helfen.

F10: Können Sie Zeichnungen anpassen und prototypisieren?

A: Ja—Stanzen/Biegen/Stanzen/Filmlaminieren zum Druck. Wenn sich Prozessparameter oder Materialchargen ändern, erfolgt eine Neuprobe mit CPK-, optischen und alternden Vergleichsmaterialien.