Für viele Motor- und Bremseningenieure sind konventionelle Aluminiumlegierungen bereits an ihrer Grenze.

Kolben reißen an der Krone, Ringrillen verschleißen früh, gusseiserne Bremsscheiben tragen zu viel Gewicht, und es wird schwierig, thermische Ermüdung und NVH bei 250–350°C zu kontrollieren.

Chalcos Low-CTE, Hochtemperatur-CeramAl keramische Aluminiummatrix-Verbundwerkstoffe werden entwickelt, um genau diese Probleme zu lösen. Sie erhöhen die Festigkeit bei 300 °C, verlängern die Kolbenlebensdauer, reduzieren das Bauteilgewicht um bis zu 50–60 % im Vergleich zu Stahl oder Gusseisen und sparen typischerweise etwa 2–5 % Kraftstoff, während sie die Dämpfung und dimensionale Stabilität unter zyklischen thermischen Belastungen verbessern.

Chalco bietet maßgeschneiderte hochtemperaturbasierte keramische Aluminiummatrix-Verbundlösungen an

Für Bedingungen mit kontinuierlicher Erhitzung und häufigem thermischem Kreislauf führt Chalco in-situ nanokeramische Partikel in verschiedene Aluminiumlegierungsmatrizen ein (Aluminium als Basis, Nanokeramik als Verstärkung).

Durch präzise Kontrolle des Volumenanteils, der Partikelgröße/-morphologie und der räumlichen Verteilung behält das Material seine Festigkeit und Steifigkeit auch bei mittleren bis hohen Temperaturen.

Es erreicht außerdem eine geringe thermische Ausdehnung (CTE, angepasst an Zielwerte), eine ausgezeichnete Wärmeleitfähigkeit und dimensionale Stabilität sowie starke Hochtemperaturermüdung und Kreizfestigkeit.

- Matrizenoptionen: Unterstützt 2xxx / 6xxx / 7xxx Legierungssysteme, optimiert für das richtige Gleichgewicht von Festigkeit, Duktilität, Korrosionsbeständigkeit und Machbarkeit je nach Anwendungsbedarf.

- Partikelkontrolle: Verstellbarer Volumenanteil, Partikelgröße, Form und Verteilung – maßgeschneidert für thermische Anpassung mit niedrigem CTE, Verschleißfestigkeit bei hohen Temperaturen, Kriechfestigkeit und lange thermische Lebensdauer.

- Prozessflexibilität: Umfassende Prozessunterstützung einschließlich Pressen, Walzen, Schmieden, Ringwalzen, Bearbeiten, elektroloser Nickelbeschichtung, Vakuumloden und Schweißen, mit Empfehlungen für Prozessfenster.

Chalco legt eine strenge Qualitätskontrolle für Flachheit, Rauheit und Beschichtungshaftung fest, um Chargenkonsistenz und vollständige Rückverfolgbarkeit zu gewährleisten.

Beliebte hochtemperatur-keramische Aluminiumlegierungen

Mit hervorragender mechanischer Leistung bei erhöhten Temperaturen haben unsere hochtemperaturfähigen keramischen Aluminium-Matrix-Verbundwerkstoffe eine starke Marktbekanntheit erlangt und übertreffen konventionelle Aluminiumlegierungen bei weitem.

Unsere aktuellen Schlüsselprodukte umfassen hitzebeständige Hochsteifigkeitslegierung (JG109X) und hitzebeständige hochfeste Legierung (JG201).

Hitzebeständiger hochsteifer (JG109X) keramischer Aluminiummatrix-Verbundwerkstoff

Weist eine ausgezeichnete Hochtemperaturverschleißfestigkeit und Ermüdungsfestigkeit auf, ideal für Motorkolben und andere Bauteile, die höhere Wärme- und Verschleißfestigkeit benötigen.

Kontaktieren Sie uns jetzt

| Material | Zugfestigkeit (MPa) | Härte (HB, Raumtemperatur) | |

| 300°C | 350°C | ||

| Konventionelle Aluminiumlegierung (Kolben) | 120-130 | 80-85 | 90-120 |

| JG109X keramischer Aluminiummatrix-Verbundwerkstoff (Kolben) | 150-170 | 90-110 | 120-140 |

| Verbesserung | +25–30 % | +13–29 % | +17%-33% |

JG109X keramische Aluminiummatrix-Verbundanwendungen:

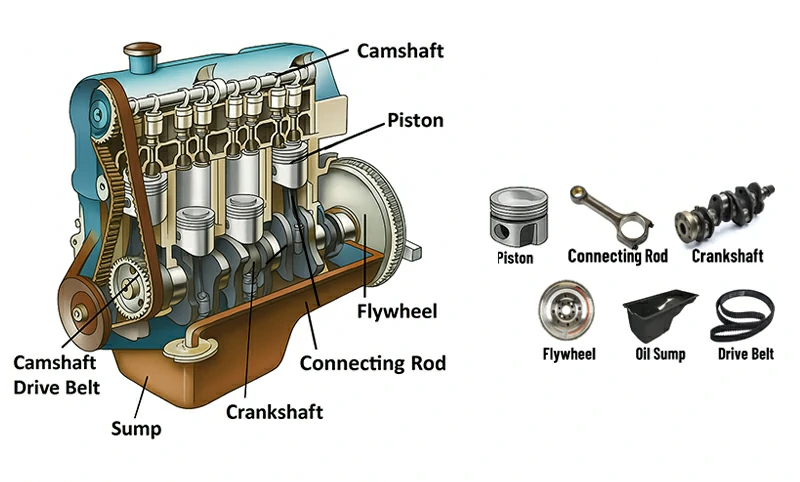

Eingesetzt in Motorkolben, behält der JG109X-Verbundverbund eine hohe Steifigkeit und Verschleißfestigkeit bei hohen Temperaturen und wiederholtem thermischem Zyklen, was die Lebensdauer erheblich verlängert und ein leichtes Design ermöglicht.

-

Kraftstoffsparende Kolben

Kraftstoffsparende Kolben

FT-Dieselkolben: Kraftstoffverbrauch um 4,7 % gesunken

KMS-Dieselkolben: Kraftstoffverbrauch um 2,7 % gesunken

-

Kolben mit niedriger Emission

Kolben mit niedriger Emission

FT-Dieselkolben: von Euro IV auf Euro V aufgerüstet

THC sank von 0,145 auf 0,121 (↓16,6 %), CO sank von 8,920 auf 3,686 (↓58,7 %), NOx sank von 0,084 auf 0,036 (↓57,1 %)

-

Hochleistungskolben

Hochleistungskolben

HC-Dieselkolben: Ein 132-mm-Bohrungsmotor kann die Effizienz eines 150-mm-Motors erreichen.

HC-Dieselkolben: Ein 107-mm-Bohrungsmotor kann die Effizienz eines 132-mm-Motors erreichen.

-

Langlebige Kolben

Langlebige Kolben

HC-Dieselkolben: Austauschintervall verlängert von 50 auf 80 Stunden, was die Lebensdauer um 60 % erhöht.

DML-Dieselkolben: Vollleistungs- und Volllastbetrieb wurde von 700 auf 1170 Stunden erhöht.

HM-Dieselkolben: Die Ausfallzeit der Ringrille verlängerte sich von 50 auf 110 Stunden, was die Lebensdauer um 120 % verbesserte.

-

Leichte und kosteneffiziente Kolben

Leichte und kosteneffiziente Kolben

DZ-Benzinkolben: eliminiert Ringeinsätze mit integriertem Design, reduziert das Gewicht um 13,5 % und die Kosten um 9 %.

YC-Dieselkolben: ersetzt Vollstahlkolben und erreicht 50 % Gewichtsreduzierung und 50 % Kosteneinsparungen.

HC-Dieselkolben: ersetzt Vollstahlkolben und erreicht 50 % Gewichtsreduzierung und 50 % Kosteneinsparung.

-

Pleuelstangen

Pleuelstangen

Die aus hochtemperaturbeständigen nanokeramischen Aluminiumlegierungen gefertigten Pleuelstangen erzielen eine deutliche Gewichtsreduzierung.

Das zugehörige Fahrwerk erreicht ein Gewichtsreduktionsverhältnis von 1:2 – für jede 10%ige Gewichtsreduzierung können Kraftstoffeinsparungen von 1,5–2,5 % erzielt werden.

Hitzebeständiger hochfester (JG201) keramischer Aluminiummatrix-Verbundwerkstoff

Der JG201 keramische Aluminiummatrix-Verbundwerkstoff bietet außergewöhnliche Hochtemperaturfestigkeit und thermische Stabilität.

Sie ist für Bauteile konzipiert, die eine höhere Wärmebeständigkeit und Tragfähigkeit benötigen, wie Motorzylinderliner und Zylinderköpfe.

| Material | Zugfestigkeit (MPa) | |

| 25°C | 300°C | |

| Hochfeste, hitzebeständige Aluminiumlegierung | 480 | 155 |

| JG201 keramischer Aluminiummatrix-Verbundwerkstoff | 550 | 230 |

| Verbesserung | +15% | +48% |

JG201 keramische Aluminiummatrix-Verbundanwendungen:

In Motorblöcken und Zylinderköpfen verwendet, bietet JG201 bei Raumtemperatur etwa 35 % höhere Verschleißfestigkeit als herkömmliche Aluminiumlegierungen, während das Blockgewicht um etwa 17 % reduziert wird, ohne die Festigkeit zu beeinträchtigen.

Kontaktieren Sie uns jetzt

Hochtemperatur-(HD021) keramischer Aluminiummatrix-Verbundwerkstoff

HD021 ist ein schwerkraftgegossener T5-Zustand-Hochtemperatur-Keramik-Aluminiummatrixverbundwerkstoff, verstärkt mit Nanokeramikpartikeln.

Er erhält Festigkeit, Maßstabilität, gute Wärmeleitfähigkeit und verbesserte Duktilität im mittleren bis hohen Temperaturbereich, was ihn ideal für langfristige thermische Zyklen und Hochtemperaturlastbedingungen macht.

| Material (Temperatur) | Zugfestigkeit (MPa) | Streckgrenze (MPa) | Verlängerung (%) |

| HD021 (25 °C) | 225–255 | 210–235 | 1.0 |

| HD021 (150 °C) | 220–250 | 200–225 | 1.5 |

| HD021 (250 °C) | 185–210 | 160–180 | 2 % (250 °C) |

| HD021 (300 °C) | 140–160 | 120–135 | 2,5 % (300°C) |

| HD021 (350 °C) | 95–110 | 75–85 | 3 % (350 °C) |

Typische Eigenschaften:

- Elastizitätsmodul (GPa): 75–80

- Dichte (g/cm³): 2,81

Zusätzlich bietet Chalco weitere Hochtemperatur-Aluminiumlegierungslösungen wie 2618, 2219, 2014, 2024 und 4032 an, mit einer schnellen Materialauswahl basierend auf Ihrem Zieltemperaturbereich, Ihrer Festigkeit und den CTE-Anforderungen.

-

2618 / 2618A Aluminium

Wird häufig für geschmiedete Kolben, Pleuelstangen und Turbinenkomponenten verwendet.

Behält eine ausgezeichnete Heißfestigkeit und Ermüdungsbeständigkeit bei 200–250 °C.

Ideal für zyklische Hochtemperaturlasten.

-

2219 Aluminium

Eine weit verbreitete Klasse für Luft- und Raumfahrttanks und geschweißte Strukturen.

Bietet eine gute Schweißbarkeit und Festigkeitsbindung bei 150–200 °C.

Übertrifft herkömmliche 6xxx- und 7xxx-Legierungen.

-

2014 / 2024 Aluminium

Allgemeine Hochfeste Schmiedelegierungen.

Halten Sie eine überlegene Leistung gegenüber 6xxx- und 7xxx-Legierungen bei 125–150 °C.

Geeignet für mitteltemperaturtragende Strukturen.

-

2139 / 2050 / 2198 Aluminium

Ausgewogene Mitteltemperaturfestigkeit und Schadenstoleranz.

Ideal für leichte Luft- und Raumfahrtstrukturen.

Für den Betrieb bei 120–160 °C ausgelegt.

-

4032 Aluminium

Häufig in geschmiedeten Kolben verwendet.

Verfügt über geringe thermische Ausdehnung und ausgezeichnete Verschleißfestigkeit.

Stabile thermische Leistung bei 150–200 °C.

-

8009 Aluminium

Hergestellt durch schnelle Erstarrung oder Pulvermetallurgie.

Hält eine hohe Festigkeit selbst bei 250–300 °C.

Geeignet für Hochtemperatur-Leichtbauteile.

| Legierung | Hauptform | Typische Arbeitstemperatur. | Am besten für |

| JG109X | Gegossene Kolben, Schmiedeteile | bis zu ~350°C | Kolben mit hoher Steifigkeit und hoher Verschleißfestigkeit |

| JG201 | Blöcke, Zylinderköpfe | bis zu ~300°C | Hochfeste tragende Motorkomponenten |

| HD021 | Gravitationsgusskomponenten | 150–350°C | Langzeit-Thermalzyklen und Hochtemperaturlastteile |

Bist du dir nicht sicher, welche Legierung passt? Nennen Sie uns Ihre Zieltemperatur, Ihre Last und Ihr CTE-Fenster, und wir schlagen den besten Legierungs- und Prozessweg vor.

Vorteile von hochtemperatur-keramischen Aluminiummatrix-Verbundwerkstoffen

- Erhalten Sie die Leichtgewichtseigenschaften von Aluminiumlegierungen, wodurch die Bauteil- und Gesamtsystemmasse erheblich reduziert wird.

- Endgültige Zugfestigkeit über 800 MPa erreichen; höhere spezifische Festigkeit als Titanlegierungen – leichter, aber dennoch stärker.

- Elastizitätsmodul bis zu ≈95 GPa; eine höhere spezifische Steifigkeit als Titan, was eine überlegene Verformungsresistenz bietet.

- Die rotierende Biegeermüdung verbesserte sich um ~94 % gegenüber 7xxx-Legierungen und ~87 % gegenüber 2xxx-Legierungen; Die axiale Doppelloch-Ermüdung ist etwa 30 % höher als bei der Alcoa 2060 Aluminium-Lithium-Legierung.

- Höhere Härte und geringere Verschleißverluste, was eine präzise Toleranzregelung und langfristige Maßstabilität gewährleistet.

- Erhaltung der Korrosionsbeständigkeit von Aluminiumlegierungen, die mit Beschichtungs- und Beschichtungssystemen kompatibel ist.

- Deutlich erhöhte Hochtemperaturfestigkeit und Kriechfestigkeit, was eine überlegene thermische Ermüdungsbeständigkeit bietet.

- Kompatibel mit mehreren Verarbeitungswege: Pressen, Walzen, Schmieden, Ziehen, Ringwalzen, Superplastformen, Bearbeiten, Schweißen und 3D-Druck.

Leistung von hochtemperatur-keramischen Aluminiummatrix-Verbundwerkstoffen

Wichtige Leistungsmerkmale im Vergleich zu herkömmlichen Hochtemperatur-Aluminiumlegierungen:

- Zugfestigkeit bei hohen Temperaturen: bis zu +48 % bei 300°C (JG201 vs. ZL205A).

- Kriechfestigkeit: Kriechspannungsindex bei 350°C stieg von 4,2 auf 12.

- Ermüdungsfestigkeit: +7–15 % höher bei 120–400°C als Mahle-174-Legierung.

- Kolbenlebensdauer: Ringrillenlebensdauer bis zu ×2,2; Gesamtlebensdauer des Kolbens +60 % oder mehr.

- Kraftstoffeinsparung: 2–5 % bei schweren Lkw- und Personenkraftmotoren.

- Dämpfung: 2× Gusseisen, 5× Magnesiumlegierungen, 10× konventionelle Aluminiumlegierungen.

Hochtemperaturfestigkeitsleistung

Unter hohen Temperaturen behalten keramische Aluminiummatrix-Verbundwerkstoffe eine ausgezeichnete Festigkeit mit einem deutlich höheren Kriechspannungsindex, was eine größere Haltbarkeit und Zuverlässigkeit gewährleistet.

| Material | Zugfestigkeit (MPa) | Creep-Stressindex | |

| 300°C | 350°C | 350 °C, 40 MPa | |

| Mahle 174 Legierung (Deutschland) | 120-140 | 85-100 | 4.2 |

| Hochtemperaturkeramik-Aluminiummatrix-Verbundwerkstoff | 140-160 | 95-110 | 12 |

Getestet von: Binzhou Bohai Piston Co., Ltd., Shandong, China

| Material | Zugfestigkeit (MPa) | |

| 25 °C | 300 °C | |

| Hochfeste hitzebeständige Aluminiumlegierung (ZL205A) | 480 | 155 |

| Hochtemperatur-hochfestes keramisches Aluminiummatrix-Verbundwerk | 550 | 230 |

Getestet von: China North Industries Group Corporation, No.59 Research Institute

Hochtemperatur-Ermüdungsleistung

Die thermische Ermüdungsbeständigkeit keramischer Aluminiummatrix-Verbundwerkstoffe ist deutlich verbessert.

Selbst bei wiederholtem thermischem Einschalten und Hochtemperaturbelastungen behalten sie eine längere Lebensdauer und höhere Zuverlässigkeit.

| Ermüdung (50×10⁶ Zyklen) LW / MPa | Mahle 174 Legierung (Deutschland) | Hochtemperaturkeramik-Aluminiummatrix-Verbundwerkstoff | Verbesserung (%) |

| 120°C | 105 | 113 | +7.62% |

| 150°C | 85 | 92 | +8.24% |

| 200°C | 70 | 78 | +11.43% |

| 250°C | 50 | 55 | +10.00% |

| 350°C | 40 | 46 | +15.00% |

| 400°C | 35 | 39 | +11.43% |

Getestet von: Binzhou Bohai Piston Co., Ltd., Shandong, China

Dämpfungsleistung

Die Dämpfungsleistung keramischer Aluminiummatrix-Verbundwerkstoffe beträgt etwa 2× die von Gusseisen, 5× der von Magnesiumlegierungen und 10× der konventioneller Aluminiumlegierungen.

Sie unterdrücken effektiv Vibrationen und Geräusche und verbessern so die Gesamtleistung von NVH (Lärm, Vibration und Härte).

| Material | A356 | 10% TiB2 /A356 |

| Dämpfungsabsorptionsfaktor Q⁻¹ (×10⁻³) | 1.2-2.4 | 18-23 |

Hochtemperaturkeramik-Aluminiummatrix-Verbundwerkstoffe bieten eine hohe Dämpfung und geringe thermische Ausdehnung sowie optionale Neutronenabsorptions- und Abschirmungsmöglichkeiten, was sie ideal für thermische Stabilität und Schwingungskontrolle macht.

Materialkoeffizient der thermischen Ausdehnung CTE (×10⁻⁶ K⁻¹, bei Raumtemperatur A356 21-23 10%TiB2/A356 15-18 (um ein Drittel reduziert)

Leistung der thermischen Neutronenabschirmung

| Material | Absorptionskoeffizient μ (cm²/g) |

| Aluminiumlegierung | 10⁻² |

| Stahl | 10⁻¹ |

| Keramisches Aluminium (Al–TiB₂) | 10¹ – 10² |

Leistung der Kaltneutronenabschirmung (Neutronenwellenlänge 0,9 mm)

| Material | Kalte Neutronenübertragung |

| Stahlplatte (1 mm dick) | 85–95% |

| Aluminiumplatte (1 mm dick) | >95 % |

| 1 % TiB/Al (1 mm dick) | 55 % (LLB) |

| 15 % TiB/Al (1 cm dick) | Vollabschirmung (LLB) |

Praxisanwendungen von hochtemperatur-keramischen Aluminiummatrix-Verbundwerkstoffen

Um die chinesischen nationalen V-, VI- und höheren Emissionsstandards zu erfüllen, benötigen Motoren eine höhere Leistungsdichte und eine längere Kolbenlebensdauer. Traditionelle Hochtemperatur-Aluminiumlegierungen können Festigkeit, Verschleißfestigkeit, thermische Ermüdung und Korrosionsbeständigkeit nicht mehr ausbalancieren.

Our high-temperature nano-ceramic Aluminiummatrix-Verbundwerkstoffe (CeramAl) deliver remarkable improvements in high-temperature tensile strength, thermal fatigue resistance, corrosionresistance, and wear resistance compared with conventional high-temperature aluminum alloys, and have been successfullyapplied to various engine internal components.Motor-Kolben-Anwendungsfälle

- Bei einem Explosionsdruck von 23 MPa und einer Leistungsdichte von 88 kW/L bleiben Kolben bei hoher Geschwindigkeit und hohem Drehmoment stabil, mit einer deutlich verlängerten Lebensdauer bei hohem Explosionsdruck.

- Ersetzte geschmiedete Stahlkolben (China VI-Projekt): Gewicht um ≈58 %, Systemkosten um ≈43 % reduziert und der Reibungsverlust um über 4 % verringerte.

- Kolben des Methanolmotors: Schürzenfläche um etwa 25 % reduziert, was Reibung und Geräusche verringert; Der Methanolverbrauch sank von 510 auf 467 g/kWh (≈8,4 % Reduktion).

- Schwerlast-Lkw-Kolben: Kraftstoffeinsparungen von 2,0–3,2 %, Rauchopazität um 43,9 % reduziert und PM-Emissionen um 31 %.

In Motorplattformen profitieren auch Zylinderblock, Zylinderkopf und Schwungradgehäuse von hochtemperaturfähigen keramischen Aluminiummatrix-Verbundlösungen.

-

Zylinderblock / Zylinderkopf

Verbesserte Verschleißfestigkeit, Festigkeit und Lebensdauer mit insgesamt reduziertem Motorgewicht. Erhält Maßstabilität und zuverlässige Abdichtung unter langfristiger thermischer Zyklierung.

-

Schwungradgehäuse

Ungefähr 60 % leichter als Gusseisen, geeignet für langlebige und hochfrequente Schwingungen und verlängert die Lebensdauer erheblich.

Anwendungsfälle von Bremsscheiben

CeramAl (SiC-partikelverstärktes Aluminiummatrix-Verbundwerkstoff) wird in Stadtbahnen, Personenwagen und Hochgeschwindigkeitsbremsscheiben eingesetzt und zeigt hervorragende Leistungen bei thermischer Ermüdungszeit, Verschleißfestigkeit und Reibstabilität bei hohen Temperaturen.

Es bietet zudem eine deutliche Gewichtsreduzierung, einfache Bearbeitungsbarkeit und Recyclingfähigkeit, was den Anforderungen von leichten und zuverlässigen Fahrzeugen perfekt entspricht.

- Widerstandsfähig gegen thermische Risse bei wiederholten Brems- und Luftkühlzyklen.

- Stabiler Reibungskoeffizient mit minimalem Fade, was ein gleichmäßiges Bremsgefühl gewährleistet.

- Deutlich leichter als Gusseisen oder Gussstahl, verbessert Beschleunigung, Effizienz und reduziert die ungefederte Masse.

- Verstärkt mit hochhärtigen, hochmoduligen Teilchen, was Verschleiß und Verformung reduziert.

- Bearbeitungsfreundlich und vollständig recycelbar, was die Lebenszykluskosten für das gesamte Fahrzeug senkt.

Unsere Partner im Bereich hochtemperatur-keramischer Aluminiummatrix-Verbundwerkstoffe

Wir arbeiten eng mit vielen branchenführenden Organisationen und Marken zusammen und konzentrieren uns auf die Forschung, Entwicklung und Anwendung von hochleistungsfähigen keramischen Aluminiummatrix-Verbundwerkstoffen.

- CRRC (China Railway Rolling Stock Corporation): der weltweit führende Hersteller von Schienenfahrzeugen.

- AVIC (Aviation Industry Corporation of China): eine bedeutende Kraft in der chinesischen Luftfahrtindustrie, die gemeinsam Luft- und Raumfahrtmaterialien und -komponenten entwickelt.

- CASIC (China Aerospace Science & Industry Corporation): Anwendung leistungsstarker keramischer Verbundwerkstoffe in Luft- und Raumfahrtsystemen.

- NORINCO (China North Industries Group): Einsatz keramischer Aluminiummatrix-Verbundstoffe in Waffen- und Verteidigungsprogrammen.

- CNGC (China South Industries Group): Unterstützung der Entwicklung leichter und langlebiger Waffensysteme mit keramischer Aluminiumverbundtechnologie.

- COMAC (Commercial Aircraft Corporation of China): Anwendung von keramischen Aluminiumverbundwerkstoffen bei großen Projekten wie dem C919-Flugzeug.

- AECC (Aero Engine Corporation of China): ein führender Anbieter in Forschung und Entwicklung und Fertigung von Flugzeugmotoren, der in großem Umfang keramische Aluminiummatrix-Verbundwerkstoffe in Flugzeugmotoren und wichtigen strukturellen Komponenten einsetzt.

Unsere F&E- und Produktionsanlagen

Unser Unternehmen verfügt über fortschrittliche Forschungs- und Fertigungsanlagen, die eine hohe Qualität und effiziente Herstellung von keramischen Aluminiummatrix-Verbundwerken und verwandten Produkten gewährleisten.

Produktionslinien für keramische Aluminiummatrix-Verbundwerkstoffe

Wir betreiben In-situ-Synthese, Spezialguss, halbkontinuierliches Gießen und Additive Fertigungspulver, um eine präzise Produktion verschiedener CeramAl-Legierungsarten sicherzustellen.

Großangelegte Produktionsanlagen

Über 100 High-End-Geräte, darunter Reaktionssyntheseöfen, Gegengravitationsgusssysteme und großformatige SLM-Metall-3D-Drucker, unterstützen Großmaßs- und Präzisionsfertigung.

Analytische und Testinstrumente

Mehr als 20 hochpräzise Testsysteme, wie photoelektrische Direktauslesespektrometer und Bildanalysatoren, werden verwendet, um die Produktqualität streng zu steuern und die Chargenstabilität sowie -zuverlässigkeit sicherzustellen.

Hohe Produktionskapazität

Mit einer jährlichen Produktion von 18.000 Tonnen keramischer Aluminiummatrix-Verbundwerkstoffe und Komponenten können wir die Anforderungen einer groß angelegten, maßgeschneiderten Produktion erfüllen.

Inspektions- und Laborausrüstung

Unsere Einrichtungen umfassen Echtzeit-Röntgenbildgeräte, Ermüdungsprüfmaschinen, Zugtestgeräte, Wasserstoffanalysatoren, Sauerstoff-Stickstoff-Wasserstoff-Determinatoren, Mikroskope, Röntgendiffraktometer, Partikelgrößenanalysatoren und induktiv gekoppelte Emissionsspektrometer, sodass alle Produkte die höchsten Industriestandards erfüllen.

Lieferformulare & Lieferung

- Formen: Gravitationsgussblöcke, geschmiedete Rohlinge, Ringe, Scheiben, bearbeitete Kolben und Bremsscheiben.

- Typische Größen: Kolbenrohlinge bis ØXXX mm, Bremsscheiben bis ØXXX mm (anpassbar).

- MOQ: Prototyp-Chargen von XX-PCs; Massenproduktion aus XX PCs (je nach Bauteiltyp).

- Vorlaufzeit: Stichprobe 4–6 Wochen, reguläre Produktion 8–10 Wochen nach Bestellung und Ziehbestätigung.

Verpackung und Transport von hochtemperatur-keramischen Aluminiummatrix-Verbundwerkstoffen

Um das Erscheinungsbild und die Leistungsstabilität von keramischen Aluminiummatrix-Verbundstoffen während des weltweiten Transports zu gewährleisten, verwenden wir mehrschichtigen Schutz und bieten maßgeschneiderte Verpackungsoptionen an.

- Innenschutz: Funktionale Oberflächen sind mit PE-Schutzfolie bedeckt, mit staubfreien Zwischenschichten zwischen den Platten; beschichtete oder spiegelglatte Teile werden einzeln umwickelt, um Kratzer und Druckschutz zu gewährleisten.

- Feuchtigkeits- und Korrosionsschutz: VCI-Rostschutzfolie kombiniert mit vakuumversiegelten Aluminium-Kunststoff-Sperrbeuteln, die Austrocknungsmittel und Feuchtigkeitsindikatorkarten (HIC) enthalten; Zusätzlicher Schutz für Schiffstransporte.

- Strukturelle Verstärkung: EVA-Polsterung, individuelle Positionierpaletten und externe Eckschutz, umwickelt mit Stretchfolie und Gurten; Alle Pakete enthalten Stoß- und Neigungswarnhinweise.

- Holzkisten und Zertifizierung: Sperrholz-Koffer, die den ISPM 15 entsprechen, Vierfach-Gabelstapler-Eingang; Das empfohlene Einzelboxgewicht ≤ 1200 kg (typischerweise 300–800 kg).

- Begleitdokumente: Packliste, Rechnung/Frangebrief, EN 10204 3.1 Materialzertifikat und Inspektionsberichte (Maße, Ebenenheit, Beschichtung usw.), die auf Anfrage bereitgestellt werden.

FAQ – Häufig gestellte Fragen

Was ist ein Aluminiummatrix-Verbundwerkstoff (Al-MMC / AMC)?

An Aluminiummatrix-Verbundwerkstoff is a material composed of aluminum or aluminum alloy as the matrix, reinforced with phases such as particles, whiskers,short fibers, or nanoparticles (e.g., SiC, Al₂O₃, TiC, TiB₂, B₄C, carbon fibers, etc.).Sie ist leicht (niedrige Dichte), konstruierbar (Festigkeit, Steifigkeit, CTE und Wärmeleitfähigkeit können nach Bedarf angepasst werden), verschleißbeständig, ermüdungsbeständig und dimensionsstabil.

Zu den Herstellungsmethoden gehören In-situ-Reaktion, Pulvermetallurgie, Rühr-/Niederdruck-/Pressgussverfahren, Druckinfiltration, Sprühabscheidung und additive Fertigung (3D-Druck).

Wie stark sind Aluminiummatrix-Verbundwerkstoffe?

Die typische Zugfestigkeit liegt zwischen 300–600+ MPa und kann mit hoher Bewehrung und optimierter Wärmebehandlung 600–700+ MPa erreichen.

Der elastische Modul kann von den üblichen 70 GPa (für Aluminiumlegierungen) auf 80–120 GPa steigen.

Sie zeigen deutliche Verbesserungen bei Ermüdung und Verschleißfestigkeit, wobei die Verlängerung abnehmen kann, wenn der Verstärkungsgehalt steigt.

Holen Sie sich Muster und ein schnelles Angebot

Passen Sie die Materialien basierend auf Ihrem Ziel-CTE, Temperaturbereich und Wärmeleitfähigkeit an – reichen Sie Ihre Zeichnungen und Betriebsbedingungen ein, und wir stellen innerhalb von 48 Stunden einen Materialvorschlag, ein Prozessfenster, ein Angebot und eine Vorlaufzeit bereit.