F95 erreicht etwa 95 % ± 2 Gesamtreflektion und 5 % ± 2 diffuse Reflexion innerhalb des sichtbaren Spektrums. Es kombiniert Spiegelpolierung mit kontinuierlicher Roll-zu-Roll-PVD-Verarbeitung, um Chargenkonsistenz und Oberflächenstabilität zu gewährleisten. Die Beschichtung bietet eine ausgezeichnete Haftung sowie eine starke Hitze- und UV-Beständigkeit. Mit einem leichten, recycelbaren und leicht formbaren Aluminiumsubstrat liefert F95 eine überlegene Gesamtkosten (TCO) hinsichtlich Materialleistung, Verarbeitungserträge, Vorlaufzeit und Wartung.

Warum F95 wählen?

Das "F95"-Spiegelaluminiumprodukt zeichnet sich durch eine herausragende reflektierende Leistung aus, die eine hohe Reflexion in verschiedenen Anwendungsszenarien bietet – was es zu einer äußerst kostengünstigen Lösung macht.

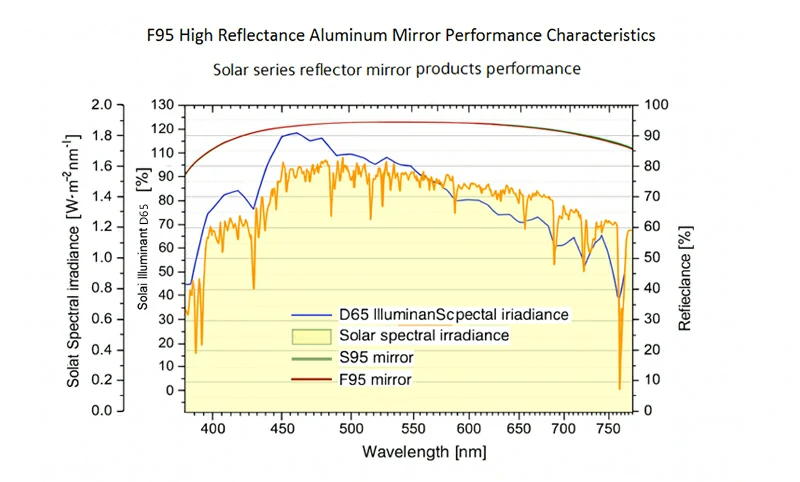

Die rote Linie stellt die spektrale Kurve des F95-Aluminiumspiegels dar; die blaue Linie zeigt das D65-Standardleuchten, das der menschlichen Sehempfindlichkeit entspricht; und die orangefarbene Linie zeigt die Sonnenspektralstrahlungskurve an.

Dimensionstoleranzen

| Artikel | Spezifikation |

| Dicketoleranz (Spule & Blech) | ±8 % der Nenndicke |

| Spulenbreitentoleranz [mm] | +2,00 / −0,00 |

| Toleranz für Spaltspulenbreite [mm] | +0,06 / −0,00 |

| Spulen-Längskrümmung [mm] | ≤1 pro 1000 mm Länge |

| Blattgröße [mm] | Breite < 1250; Length < 4000 |

| Blechgrößentoleranz [mm] | +0,50 / −0,00 (<500 mm) • +1.50 / −0.00 (500–2000 mm) • +2.50 / −0.00 (2000–4000 mm) |

| Flachheit (%S ≤ 3 mm) | <1% (special leveling available upon request) |

Mechanische Eigenschaften

| Eigentum | Spezifikation |

| Zugfestigkeit [N/mm²] | ≥ 140 |

| Streckgrenze [N/mm²] | ≥ 120 |

| Verlängerung A50 [%] | ≥ 2 |

| Gleichmäßigkeit über die Breite [%] | ± 2.5 |

| Gleichmäßigkeit entlang der Länge [%] | ± 5.0 |

| Verlängerung [%] | ≥ 1 |

| Bildung von Biegeradius | ≥ 1,5 × Streifendicke |

Physikalische Eigenschaften

| Eigentum | Spezifikation |

| Dichte [g/cm³] | 2.7 |

| Thermischer Ausdehnungskoeffizient [10⁻⁶ K⁻¹] | 23.1 |

| Spezifische Wärmekapazität [J/(kg· K)] | 900 |

| Effektive Wärmeleitfähigkeit [W/(m·K)] | > 220 |

Optische Eigenschaften

| Eigentum | Spezifikation |

| Gesamtreflexion (Y / D65 / 2°) [%] | 95 % ± 2 |

| Diffuse Reflexion (Y / D65 / 2°) [%] | 5 % ± 2 |

| Farbe (CIELAB D65 10°) | L*: 98 ± 1 • a*: 0–4 • b*: 0–4 |

| Iriserenz | Kein sichtbares Irisieren |

Anwendungen

Lampenreflektorbecher / Reflektorschirme

Mit einer spiegelglatten Oberfläche und einer Gesamtreflexion von ≈95 % ± 2 ist F95 ideal für Reflektorbecher und -Jalousien bei Downlight-, Spotlight- und Schienenlicht. Die typische Dicke liegt zwischen 0,4 und 0,6 mm. Für das Formen mit kleinem oder tiefem Durchmesser sollte der minimale Biegeradius R ≥ 1,5×t betragen, und das Polieren von Stempelecken wird empfohlen, um Oberflächenschleifspuren zu vermeiden. Mittel- oder schwere Schutzfolien mit Gleitschichten werden bevorzugt. Halte präzise Punch-Clearance und kontrolliere den Rücksprung.

Die Qualitätskontrolle umfasst eine Sichtkontrolle, Querschnitthaftung und Y/D65/2°-Reflektionstests, mit optionaler NSS 24-Stunden/85-85 Feuchtigkeits-Temperatur-Beständigkeitsbewertung.

Lineare Lichtleiter / Mischkammern

Um eine gleichmäßige Lichtleistung und Blendungskontrolle zu erreichen, nutzt F95 eine diffuse Reflexion von ≈5 % ± 2. Die typische Dicke beträgt 0,3–0,5 mm. Für Biege- oder Snap-Fit-Designs sollte man R ≥ 1,5×t beibehalten und Kantenverzug und Rückfederung ausgleichen. Verwenden Sie leichte oder mittelstarke Schutzfolie. Nach dem Schneiden werden Sie abgeschrägt und entgraben, um Kratzer der Montage zu vermeiden. Die Qualitätskontrolle sollte eine Streifen-/Hellpunktinspektion sowie photometrische Querschnittsproben umfassen.

Architektonische Reflektorpaneele / Fotoreflektoren

Ebenheit und Fahrverhalten sind entscheidend. Die Dicke beträgt 0,6–1,0 mm, mit starker Schutzfolie und weichen Zwischenpolstern während des gesamten Prozesses. Verwenden Sie Punkt- oder Linienbefestigungen, um Druckspuren auf der Spiegeloberfläche oder "Orangenschale" zu vermeiden. Reinigen Sie nur mit neutralen Lösungsmitteln. Führen Sie vor dem Versand eine 100%ige Sichtprüfung und Reflexionstests zur Probenahme durch, mit optionaler Überprüfung der großen Flächenflächen.

Tageslichtumleitung / Solarbeleuchtung (Innen- / Halb-Außenbeleuchtung)

Verwendet als reflektierende Platten für Oberlichter und Lichtleiter mit einer Dicke von 0,5–0,8 mm. Halten Sie R ≥ 1,5×t für strukturelle Biegungen und dichten Verbindungen gegen Staub und Kondensation ab. Für den halb-draußen Einsatz sollten transparente Kantenschutz hinzugefügt werden; Für langfristige Exposition oder korrosive Umgebungen sollten Sie auf außenbeständige Beschichtungssysteme umsteigen. Führen Sie thermisch-feuchtigkeits-Zyklen, kurzfristige Salzspray und Lichtalterungsvalidierung vor der Massenproduktion durch.

F95 vs L95 vs anodisiertes Spiegelaluminium

F95: Allzweckmaterial mit hoher Reflektion (≈95 % ± insgesamt 2 / ≈5 % ± 2 diffus). Bietet das beste Kosten-Leistungs-Verhältnis und ist ideal für Innen- und mittlere Umgebungen.

L95: Optimiert für CoB-LED-Wellenlängenbereiche (450 / 550 / 625 nm) und langfristige Wärme-Luftfeuchtigkeitsbedingungen, was eine stabilere Lichteffizienz ermöglicht.

Anodisiertes Spiegelaluminium: Hervorragend für dekorative und kratzfeste Zwecke, jedoch mit geringerer anfänglicher Gesamtreflexion (TR) und weniger konstanter optischer und umformbarer Leistung.

| Dimension | F95 (PVD-Spiegelaluminium) | L95 (PVD | LED-optimiert) | Anodisiertes Spiegelaluminium |

| Optisch (VIS) | TR ≈95 % ±2; DR ≈5 % ±2 (Y/D65/2°) | TR ≈ 95 % ±2; DR ≈ 5 % ±2 — optimiert für 450 / 550 / 625 nm LED-Wellenlängen | TR ~90–94 % (typisch); DR schwer zu kontrollieren |

| Haltbarkeit | Kurzzyklische Tests bestanden: 180 °C / 2 H, NSS 24 H, 85/85 (24 H) | Ausgezeichnete Langzyklusstabilität: 150 °C / 1000 H, 85 °C–85 % RH / 1000 H, NSS 72 h mit gut kontrolliertem ΔY% | Harte Oxidschicht mit guter Kratzfestigkeit, aber begrenzter optischer Stabilität bei langanhaltender Hitze und Feuchtigkeit |

| Formbarkeit | R ≥ 1,5 × t; Hervorragend zum Stampfen und Biegen | R ≥ 1,5 × t; erfordert strengere Sauberkeit und Schutz während der Verarbeitung | Harter und spröder Film; Anfällig für Risse oder Abdruck während der Tiefenformung |

| TCO (Material + Verarbeitung + Vorlaufzeit + Wartung) | Herausragende Gesamtkosteneffizienz; Vom schnellen Prototyping bis zur Massenproduktion übereinstimmend | Etwas höhere Anfangskosten, aber geringere Lebenszykluskosten aufgrund besserer Leuchtkraftbindung | Moderate Material- und Verarbeitungskosten; weniger kosteneffizient, wenn eine hohe Leuchtkraft erforderlich ist |

| Typische Anwendungen | Downlight-/Spotlight-/Schienenlichtreflektoren, lineare Lichtleiter, architektonische und Ausstellungsreflektoren, Tageslichtumleitung (innen / halb-draußen) | CoB-LED-Reflektorbecher, Mischkammern, leistungsstarke kommerzielle Beleuchtung, Leuchten, die hohe Farbkonsistenz und Leuchtflussstabilität verlangen | Dekorative Spiegelpaneele und allgemeine Reflektoren, bei denen die optische Leistung nicht entscheidend ist |

| Bemerkungen | Umweltfreundliches PVD-Verfahren mit ausgezeichneter Oberflächen- und Erscheinungsgleichmäßigkeit | Speziell für LED-Spektralantwort und langfristige Hitze- und Feuchtigkeitsresistenz entwickelt | Erhältlich in verschiedenen eloxierten Farben; niedrigere Decke für die optische Reflexion im Vergleich zu PVD-beschichteten Spiegeln |

Wenn die Effizienz der LED-Kavität, Lebensdauer oder Farbstabilität Priorität haben, wählen Sie L95.

Wenn Allgemeiner Rückstand und Kostenleistung wichtiger sind, wählen Sie F95.

Wenn der Fokus auf dekorativem Erscheinungsbild oder einfacher Spiegeloberfläche liegt, ist eloxiertes Spiegelaluminium eine geeignete Option.

Verarbeitungsrichtlinien

Materialvorbereitung und -schutz

Verwenden Sie 1085-Aluminium (H18/H19-Härter) mit der beschichteten Oberfläche nach außen gerichtet. Werkstattbedingungen bei 15–30 °C und relativer Lufttemperatur aufrechterhalten < 60%.

Wählen Sie leichte, mittlere oder schwere Schutzfolien je nach Prozessanforderungen aus. Für lange Streifen oder große Paneele solltest du weiche Eckschutzleisten und Abstandshalter hinzufügen.

Bei kleinen Durchmessern, tiefen Körben oder ultraengen Radien führen Sie zuerst Prototyping durch, um Rückschwing- und Oberflächenrisiko zu überprüfen.

Eingehende Materialien müssen eine Sicht- und Flachheitsprüfung bestehen; Bei Bedarf werden die Gesamt- und Diffusionsreflexion (Y/D65/2°) probeweise getestet.

Blanking & Kantenbehandlung (Scheren / Stanzen / Laserschneiden)

Stellen Sie den einseitigen Abstand auf 5–8 % × t ein, um scharfe, absplitterfreie Kantenkanten zu gewährleisten.

Für Laser- oder Turm-Stanzen wird die wärmebeeinflusste Zone und die Grathöhe überprüft, bevor die Massenproduktionsparameter festgelegt werden.

Sofort nach dem Blankieren entgraten und abschneiden, um Kratzer an der Folie während der Montage zu vermeiden.

Steuergrathöhe ≤ 0,05 mm; Sorgen Sie für keinen Kantenwiderstand und halten Sie die Maßgenauigkeit sowie Koaxialität der Löcher aufrecht.

Formen und Biegen

Halten Sie einen Mindestbiegeradius von R ≥ 1,5 × T ein. Für das Formen mit engem Radius verwenden Sie mittelgroße oder schwere Schutzfolien mit Gleitschichten.

Polierdruckflächen und -ecken bis zu Ra ≤ 0,4 μm und formen sich, wenn möglich, entlang der Walzrichtung.

Tragen Sie eine dünne Schicht neutralem, geringflüchtigem Schmiermittel auf und verwenden Sie moderate Umformgeschwindigkeiten, um Knittern und Rückschläge zu minimieren.

Stellen Sie sicher, dass die Oberflächen frei von Dellen und Schleifspuren bleiben und keine Kantenrisse bilden. Für Beleuchtungskomponenten führen Sie bei Bedarf eine sektionale photometrische oder UGR-Probenahme durch.

Montage, Reinigung und Verpackung

Vor und nach der Montage mit neutralem Waschmittel und fusselfreien Tüchern reinigen. Vermeide starke Lösungsmittel und trockenes Abwischen. Entfernen Sie die Schutzfolie erst nach Abschluss der Montage.

Verwenden Sie beim Verpacken weiche Zwischenplatten oder Schaumstoffpolster mit Eckschutzfolien, um Vibrationen und Kratzer zu vermeiden.

Die Probenahmeprüfung sollte Aussehen, Querschnitthaftung ≤ Grad 1 und totale/diffuse Reflexion (Y/D65/2°) umfassen.

Gemäß den Wartungsbedingungen führen Sie Kurzzyklus-Zuverlässigkeitstests wie 180 °C/2 h Hitzebeständigkeit, NSS 24-Stunden-Salzspray und 85 °C/85 % RH-Luftfeuchtigkeitsmessung durch.

Für große Paneele prüfen Sie die Ebenenheit ≤ 1 mm pro 1000 mm, notieren Sie Prozessparameter und bewahren Sie die Proben vor der Chargenfreigabe auf.

Haltbarkeitstests

| Testgegenstand | Ergebnis |

| Querschnitthaftungstest (Beschichtungsentfernungsgrad) | Note ≤ 0 |

| Hochtemperaturbacken (180 °C / 2 Stunden / Beschichtungsentfernungsgrad) | Klasse ≤ 1 |

| Hochtemperaturbacken (180 °C / 2 Stunden / Gesamtreflexionsänderung) | ΔY% < 0.5% |

| Neutrales Salzspray (beschichtete Probe / 24 Stunden / Beschichtungsentfernungsqualität) | Klasse ≤ 1 |

| Neutrales Salzsprühen (beschichtete Probe / 24 Stunden / Gesamtreflexionsänderung) | ΔY% ≤ 1% |

| Künstliche Klimakammer (85 °C – 85 % H / 24 Stunden / Beschichtungsentfernungsgrad) | Klasse ≤ 1 |

| Künstliche Klimakammer (85 °C – 85 % relative Luftfeuchtigkeit / 24 Stunden / Gesamtreflexionsänderung) | ΔY% ≤ 1% |

| Künstliche Klimakammer (40 °C – 95 % relative Feuchtigkeit / 168 h / Beschichtungsentfernungsgrad) | Klasse ≤ 1 |

| Künstliche Klimakammer (40 °C – 95 % relative Luftfeuchtigkeit / 168 Stunden / Gesamtreflexionsänderung) | ΔY% ≤ 1% |

Warum Chalco wählen?

Chalco bietet deutliche Vorteile für F95-Spiegelaluminium.

1. Aluminiumsubstrat: Ausgezeichnete Duktilität und Flexibilität mit geringer Streckgrenze – leicht zu biegen und zu formen.

2. Recycelbar und kosteneffizient: Aluminium ist leicht recycelbar und bietet ein hervorragendes Preis-Leistungs-Verhältnis.

3. PVD-Beschichtung: Die physikalische Dampfabscheidung gewährleistet einen umweltfreundlichen Prozess und ein Produkt (keine giftigen Rückstände).

4. Leichtgewicht: Einfachere Installation, Reinigung, Reparatur und Wartung.

Häufig gestellte Fragen

F1: Kann F95 langfristig im Freien verwendet werden?

A: F95 ist für Innen- und mittlere Umgebungen konzipiert. Für langfristige Außen- oder stark korrosive Bedingungen wählen Sie ein robustes Outdoor-System.

F2: Sind Laserschneiden, CNC-Stanzen und Biegen möglich? Was ist der minimale Biegeradius?

A: Ja. Wir empfehlen R ≥ 1,5 × t und geeignete Werkzeuge/Schutzfolien/Pads zu verwenden, um Eindellungen und Kratzer zu minimieren.

F3: Welche Testberichte können Sie bereitstellen?

A: Gesamt-/diffuse Reflexion (Y/D65/2°), Querschnitthaftung, 180 °C/2 h Hitzebeständigkeit, Salzspray (NSS), 85 °C/85 % RH und Produktspezifikationen.

F4: Was bedeutet "effektive Wärmeleitfähigkeit >220 W/(m·K)"?

A: Es ist ein effektiver Wert für Verbundstoffe für das beschichtete Laminat (Substrat + Beschichtung). Die Filmdicke kann die Lesung beeinflussen.

F5: Was sind die üblichen Dicken und Breiten?

A: Typische Dicke 0,3–1,0 mm; Breite 1000–1250 mm. Zugeschnittene, geschlitzte Spulen und Rohlinge sind erhältlich.

F6: Wie sollte ich die Dicke für jede Anwendung auswählen?

A: Reflektorbecher/-rollo: 0,4–0,6 mm.

Lineare Lichtleiter/Mischkammern: 0,3–0,5 mm.

Große architektonische/fotografische Paneele: 0,6–1,0 mm (Ausgleichssteifigkeit und Handling).

F7: Warum Schutzfolien verwenden? Wie wählt man leicht/mittel/schwer?

A: Filme reduzieren Kratzer während der Verarbeitung und Handhaben. Licht für direkte Fütterung/Lichtbildung; Medium ist Allzweck; Schwer für enge Flansch-Bereiche, tiefe Körbchen und Handling mit großen Paneelen.

F8: Wie sieht es mit Werkzeugkanten und Freiständen während der Bearbeitung aus?

A: Für das Schlagen wird die einseitige Freigabe auf 5–8 % × t gesetzt; Halten Sie die Schneidkanten scharf und frei von Absplittern. Für das Biegen polieren Sie Druckflächen und Radien auf Ra ≤ 0,4 μm.

F9: Was sind die empfohlenen Reinigungsmethoden und Verbote?

A: Verwenden Sie nur neutrale Waschmittel mit fusselfreien Tüchern. Vermeide starke Lösungsmittel und trockenes Abwischen. Ziehe die Schutzfolie nach dem Zusammenbau ab.

F10: Was sind die Anforderungen an Lagerung und Umwelt?

A: Halten Sie 15–30 °C, relative Lufttemperatur < 60%, and avoid sunlight and dust. Store coils and sheets with the coated side out, using soft pads and corner guards.