Chalco ist auf das Design und die Herstellung von maßgefertigten Aluminiumschmieden spezialisiert. Mit Open-Die-, Closed-Die-Schmiede-, Ringwalz- und Heiß-/Kaltschmiedemöglichkeiten können wir von Ihren 2D/3D-Zeichnungen und passenden Standards alles von kleinen Präzisionsteilen mit ein paar hundert Gramm Gewicht bis hin zu großen Ringen, Wellen und Blockschmieden herstellen.

Durch die Kombination von Wärmebehandlung von Aluminiumlegierungen, CNC-Bearbeitung und Oberflächenbearbeitung bieten wir zuverlässige Aluminiumschmiedelösungen für die Automobil-, Baumaschinen-, Energie- und Schienenverkehrsbranche.

Schnelle Auswahl

- Wählen Sie nach Legierung

6061 / 6082

5083

7075 / 7050 / 2014 / 2219 / 2618 / 4032

- Wählen Sie nach Prozess und Größe

Schmieden mit offenem Stempel

Schmieden mit geschlossenem Stempel

Ringwalz- und Wellenschmieden

- Wählen Sie nach Lieferstaat

As-forged Blanks

Wärmebehandlung + Rohbearbeitung

Vollständig bearbeitet + Oberflächenbehandlung

Typische Schmiedetypen, Größen und Fähigkeiten

| Schmiedemethoden | Typen | Maximalgewicht | Maximale Spezifikationen |

| Freies Schmieden | Schmiedeblöcke | ≤9T | Länge ≤ 7000 mm, Breite ≤ 2000 mm, Höhe ≤ 500 mm Durchmesser ≤ φ2500 mm |

| Schmiedescheiben | ≤5T | Abgeschrecktes Material Außendurchmesser ≤ φ2500 mm Außendurchmesser ≤ φ4000 mm, Höhe ≤ 500 mm | |

| Schmiederinge | ≤5T | Außendurchmesser φ200~φ800 mm, Länge ≤2000 mm; Außendurchmesser φ810~φ2000 mm, Länge ≤1500 mm | |

| Schmiedezylinder | ≤5T | Länge ≤7000 mm, Durchmesser ≤800 mm | |

| Lange Schäfte | ≤8T | Außendurchmesser ≤φ830 mm, Innendurchmesser ≤φ650 mm, Länge ≤1800 mm | |

| Umgekehrte Extrusion | Schmiederohre | - | Projektierte Fläche ≤3,0㎡ (Durchmesser ≤φ1950 mm) |

| Stempelschmieden | Allgemeine Stempelschmieden | - | Projektierte Fläche ≤1,5㎡ (Durchmesser ≤φ1400 mm) |

| Komplexe Stanzformen | - | Durchmesser ≤ φ2500 mm |

Die obige Tabelle fasst Chalcos typische Größenkapazität für Aluminiumschmieden zusammen. Für detaillierte Gerätefenster für offenes Schmieden, geschlossenes Schmiede, Ringwalzen und Wärmebehandlung klicken Sie bitte, um die Schmiedeausrüstung und Produktionskapazität anzusehen.

Welcher Schmiedeprozess ist für meinen Teil am besten?

Schmiedeprozesse: Offen-Die-Schmiede, Geschlossen-Matrix-Schmieden, Ringwalzen und Rückwärts-Extrusion

Im Design und in der Produktion von Aluminiumschmieden werden offenes Schmieden, geschlossenes Schmieden, Ringwalzen und Rückwärts-Extrusion basierend auf Bauteilgeometrie, Gesamtgröße und Chargenvolumen ausgewählt. Die folgenden Abschnitte fassen zusammen, für welche Schmiedetypen jeder Prozess am besten geeignet ist, und helfen Ingenieuren bei der ersten Prozessauswahl.

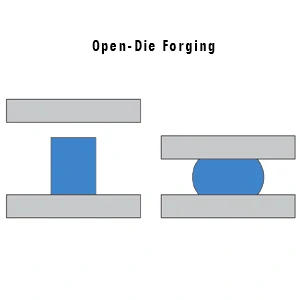

Offenes Schmieden (Freies Schmieden)

Offenes Schmieden (Freies Schmieden) Geeignet für mittelgroße und große Aluminiumschmiedestücke mit relativ einfacher Geometrie. Mehrdirektionale Deformation erzeugt einen kontinuierlichen Kornfluss; Das Verfahren ist flexibel und eignet sich gut für die Produktion in verschiedenen Mengen kleiner bis mittlerer Serien.

Typische Bauteiltypen: Schmiedescheiben, Blöcke, Aluminiumringe, Wellenschmiede, hohle/zylindrische Schmiedeteile.

Typisches Projektprofil: Teile mit größeren Gesamtmaßen oder Einzelteilgewicht, einfachen Konturen und großzügigen Bearbeitungszulagen.

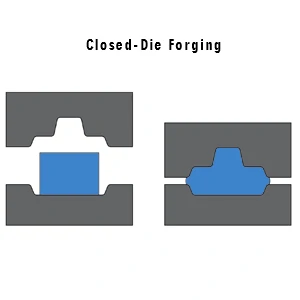

Schmieden mit geschlossenen Stempeln

Schmieden mit geschlossenen Stempeln Das geschlossene Schmieden verwendet spezielle Stanzformen, um eine nahezu vollständige Form zu erreichen, ideal für komplexere Aluminiumschmiede, die eine stabile Massenproduktion erfordern, was hilft, Materialverschwendung und Bearbeitungszeit zu reduzieren.

Typische Bauteiltypen: geschmiedete Querlenker aus Aluminium, Lenkhaken, Halterungen, Anschlüsse und andere Fahrgestellschmiedeteile sowie Luft- und Raumfahrtstrukturteile, geschmiedete Flansche aus Aluminium und Motorzubehörhalterungen.

Typisches Projektprofil: dreidimensionale Formen mit komplexen Konturen und lokalen Rippen/Versteifungen, klassifiziert als sicherheitskritische oder schlüsseltragende Bauteile, mit mindestens mittleren Jahresvolumen.

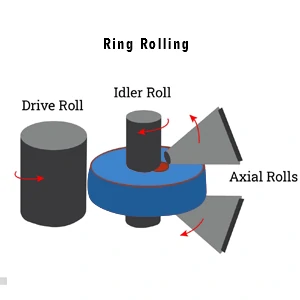

Ringrollen

Ringrollen Ringwalzen wird für mittelgroße und große ringförmige Aluminiumschmüfte. Es reduziert das Gewicht und verbessert die Materialnutzung, während es den Kornfluss im Umfang ausrichtet, was die Ermüdungsleistung verbessert.

Typische Bauteiltypen: geschmiedete Aluminiumringe, Radfelgen, Zahnräder, Flanschringe aus Aluminiumlegierung, Gehäuseendringe, Lagerläufe und ähnliche Ringkomponenten.

Typisches Projektprofil: Ring- oder Flanschteile, bei denen der äußere Durchmesser deutlich größer als die Querschnittsdicke oder -breite ist, die Querschnittsfläche im Grunde einheitlich ist und Anforderungen an Ermüdungslebensdauer, Stoßfestigkeit und Materialnutzung gelten.

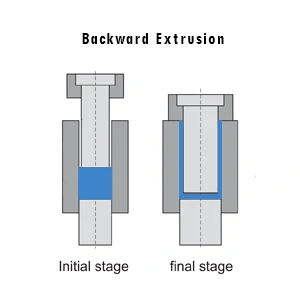

Rückwärts-Extrusion

Rückwärts-Extrusion Rückwärts-Extrusionsschmieden eignet sich für röhrenförmige, becherförmige und zylindrische Aluminiumschmiede, bei denen tiefe Hohlräume in ein oder wenigen Schlägen mit gleichmäßiger Wanddicke und guter Innen- und Außenstabilität entstehen. Es wird häufig für Bauteile mit Druck- und Dichtungsanforderungen verwendet.

Typische Bauteiltypen: rückwärts extrudierte Aluminiumrohre, schalenförmige Schmiedeteile, zylindrische Gehäuse, Aluminiumlegierungszylinder, Ventilgehäuse und Druckbehälterdüsen.

Typisches Projektprofil: Tiefenhöhlen- oder geschlossene Bauteile, die empfindlich auf Innendruckfestigkeit, Dichtungsleistung und innere Stabilität reagieren, wobei der Kunde den Zylinder nicht aus Tieflochbohrungen oder Dickplattenschweißen bauen möchte.

Schmiedetemperaturrouten: Aluminium-Warm-, Warm- und Kaltschmieden

Bei der Aluminiumschmiedeproduktion werden Aluminium-Heißschmieden und Warmschmiede in der Regel für den Hauptumformungsschritt verwendet. Je nach erforderlicher Maßgenauigkeit und Oberflächenqualität kann ein zusätzlicher Aluminium-Kaltschmiede- bzw. Kaltmaßungsschritt hinzugefügt werden. Verschiedene Temperaturrouten konzentrieren sich auf unterschiedliche Prioritäten.

Aluminium-Heißschmieden

Wird hauptsächlich für die Primärformung von mittelgroßen und großen Aluminiumschmeisen verwendet. Sie bietet eine gute Plastizität und geringe Verformungsbeständigkeit und eignet sich für die meisten offenen Schmiedeteile, geschlossene und ringgewalzte Schmiedeteile.

Geeignet für: Schmiedestücke mit großer Gesamtgröße oder großer Verformung, bei denen stabiler Kornfluss und innere Stabilität Priorität haben.

Auswahltipp: Wenn Festigkeit, Duktilität und Umformzuverlässigkeit die Hauptziele sind und die Endmaßgenauigkeit durch nachfolgende Bearbeitung erreicht werden kann, ist Aluminium-Heißschmieden meist der bevorzugte Weg.

Warmes Schmieden

Die Formtemperatur liegt zwischen Heißschmieden und Kaltschmiede. Sie balanciert die Plastizität mit reduzierter Oxidation und Umformlast aus und wird häufig für kleine und mittelgroße Aluminiumschmeeden mit bestimmten Maß- und Oberflächenanforderungen verwendet.

Geeignet für: kleine und mittlere Strukturteile, einige geschlossene Schmiedeteile sowie Wellen/Flansche mit etwas höheren Genauigkeitsanforderungen.

Auswahltipp: Wenn Sie die Maßgenauigkeit verbessern und Oxidation sowie Umformbelastung reduzieren und gleichzeitig stabile Umformung erhalten möchten, kann das warme Schmieden oder ein "heißes Schmieden + warme Maßung" bewertet werden.

Aluminium-Kaltschmieden

Wird hauptsächlich als abschließender Schmiede- bzw. Dimensionierungsschritt für Kleinteile oder lokale hochpräzise Bereiche verwendet, um die Konsistenz kritischer Maße, Toleranzen und Passformflächen zu verbessern.

Geeignet für: Verbinder, Flanschsitze, kleine Wellenende, kaltgeschmiedete Befestigungsrohlinge und andere Teile, die auf Aussehen, Passformfreiheit oder Konzentriität empfindlich sind.

Auswahltipp: Wenn die Zeichnung strenge lokale Toleranzen, Oberflächenrauheit oder Montagegenauigkeit angibt, kannst du nach dem Aluminium-Warm-/Warmvorformen einen Aluminium-Kaltschmiede- / Kaltmaßschritt hinzufügen; Ansonsten reicht allein heißes oder warmes Schmieren meist aus, um die Kosten zu kontrollieren.

Für weitere Details besuchen Sie bitte die spezielle Seite zum Aluminium-Kaltschmieden.

Welche Aluminiumlegierung sollte ich für dieses Teil wählen?

Sobald der Schmiedeprozess grob definiert ist, wird die Wahl der Legierungsqualität hauptsächlich durch Lastniveau, Betriebsumgebung (Temperatur / Korrosion / ob Schweißen erforderlich ist) und Kosten / Verfügbarkeit bestimmt.

Für Aluminiumschmiedeteile verwendet Chalco üblicherweise die folgenden vier Legierungsfamilien:

- Allgemeine Struktur: 6061, 6082

- Geschweißte Strukturen / Schiff: 5083

- Hochfeste Strukturen / Luft- und Raumfahrt: 7075, 7050

- Hochtemperaturteile und geschmiedete Kolben: 2014, 2219, 2618, 4032

Allgemeine strukturelle Schmiede: 6061 / 6082

Geeignet für die meisten allgemeinen mechanischen Bauwerke und mitteltragende Bauteile. Sie bieten ein ausgewogenes Eigenschaftsprofil und eine stabile Versorgung und gehören zu den häufigsten Grundlegierungen für Aluminium-Schmiedeprojekte.

Gute Festigkeit, Machbarkeit und Schweißbarkeit für allgemeine strukturelle Schmiedeteile.

Höhere Festigkeit und Steifigkeit als 6061, geeignet für tragende Bauteile.

Geschweißte Strukturen / Marine Anwendungen: 5083

Wird hauptsächlich für Aluminiumschmieden und geschweißte Strukturen verwendet, die Schweißen und langfristige Exposition gegenüber Meerwasser oder feuchtem Material erfordern, und passt gut zu 5083-Platten und Extrusionen im selben System.

Bietet ausgezeichnete Meerwasserkorrosionsbeständigkeit und Schweißbarkeit und wird häufig für Schiffbau- und Offshore-Geräteanschlüsse, geschweißte Flansche und niedrigtemperatur-drucktragende Aluminiumstrukturen verwendet.

Hochfeste Strukturen / Luft- und Raumfahrtanwendungen: 7075 / 7050

Verwendet für kritische tragende Aluminiumschmeeden mit hohen spezifischen Festigkeits- und Steifigkeitsanforderungen, die häufig in Luft- und Raumfahrt, Rennsport und hochwertigen Sportstrukturen zu finden sind.

In geeigneten wärmebehandelten Anlassern kann es eine sehr hohe Zug- und Streckgrenze liefern, was es ideal für hochfeste Muttern, geschmiedete Aluminiumwellen und leichte Bauteile macht.

Balanciert hohe Festigkeit mit besserer Dickprofilzähigkeit und Spannungskorrosionsbeständigkeit aus und wird häufiger für Luft- und Raumfahrtbauteile und hochzuverlässige große Aluminiumschmeeden verwendet.

Hochtemperaturteile und geschmiedete Kolben: 2014 / 2219 / 2618 / 4032

Diese Legierungsfamilie richtet sich an mittlere bis hohe Temperatureinsätze, Motorzubehör und geschmiedete Kolben und bietet eine stärker fokussierte Leistung bei hoher Temperaturfestigkeit, thermischer Stabilität oder thermischer Ermüdungsbeständigkeit.

Hohe Festigkeit mit guter Machbarkeit für Mittel- bis Hochtemperatur-Struktur- und Druckträgerkomponenten.

Bewahrt Festigkeit und Stabilität bei erhöhten Temperaturen, ideal für kryogene Behälter und Luft- und Raumfahrtgehäuse.

Ausgezeichnete Hochtemperaturfestigkeit und thermische Ermüdungsbeständigkeit für Motorkolben und Pleuelstangen.

Ein hoher Siliziumgehalt sorgt für eine geringe thermische Ausdehnung und eine ausgezeichnete Verschleißfestigkeit für präzise geschmiedete Kolben.

Wenn Sie die genaue Legierungsklasse noch nicht festgelegt haben, senden Sie uns einfach Ihre Zeichnungen und Servicebedingungen. Das Chalco-Ingenieurteam wird dabei helfen, geeignete Aluminium-Schmiedelegierungen und Prozessrouten zu empfehlen.

Klicken Sie auf Pläne und RFQ-Richtlinien einreichen , um zu sehen, wie Sie Ihre Zeichnungen und Betriebsbedingungen klar und ingenieursfreundlich beschreiben können.

Schmiedeausrüstung und Produktionskapazität

Chalco ist mit mehrtonnigen Open-Die-Schmiede-, geschlossenen Schmiede-, Ringwalz- und speziellen Wärmebehandlungslinien aus Aluminiumlegierungen ausgestattet, die eine breite Palette von Aluminium-Schmieden wie Scheiben, Blöcke, Ringe, Wellen und hohle/zylindrische Teile unterstützen. Wichtige Fähigkeitsmerkmale sind wie folgt.

Schmiedegeräte mit offener Stanz

Ausgestattet mit etwa 25–60 MN (2.500–6.000 T) offenen hydraulischen Pressen. Darunter bietet die 60-MN-Open-Die-Linie eine Tageslichtgeschwindigkeit von etwa 5.000 mm, einen Hub von etwa 3.000 mm und einen Arbeitstisch von etwa 2.600 × 7.000 mm, wobei die Schmiedegeschwindigkeit von 0–50 mm/s einstellbar ist.

Diese Linie eignet sich für das Vorschmieden und das Endschmieden von mittelgroßen und großen Aluminiumblöcken, Blöcken, Wellen und hohlen /zylindrischen Schmiedematerialien.

Geschlossene Schmiedelinien

Geschlossene Pressen decken etwa 40–500 MN (4.000–50.000 T) ab. Eine typische vertikale Presse bietet eine Tageslichtgeschwindigkeit von etwa 4.000 mm, einen Hub von etwa 2.000 mm und Arbeitstischgrößen von etwa 2.300 × 4.000 mm bis 4.000 mm × 7.000 mm, wobei die Schmiedegeschwindigkeit von 0,05–50 mm/s verstellbar ist.

Diese Linien eignen sich für die Massenproduktion von geschmiedeten Aluminium-Fahrgestellenteilen, Verbindern, Halterungen, Radteilen und anderen strukturellen geschlossenen Aluminiumschmiedestücken.

Fähigkeiten zum Ringwalzen und Hohlschmieden

- Ausrüstungsplattform: Eine große radial-axiale Ringwalzlinie kann Ringe bis zu etwa φ9.000 mm im Außendurchmesser rollen, mit einer maximalen radialen Walzkraft von etwa 900 T und einer axialen Kraft von etwa 600 T. Flussaufwärts werden für das Schmieden / Vorschmieden der Klasse 4.000–5.000 T Hydraulikpressen verwendet.

- Typischer Lieferbereich von Aluminiumlegierungen: Unter Berücksichtigung der Prozessstabilität und der wirtschaftlichen Chargengröße werden Walzringe aus Aluminiumlegierungen konventionell bis zu etwa φ2.500 mm im Außendurchmesser für abgeschreckte Ringe und bis zu etwa φ4.000 mm und ≤5 T pro Stück im nicht abgekühlten Zustand geliefert. Zylindrische und rückwärts extrudierte Hohlaluminium-Schmiedestücke liegen typischerweise im Bereich von φ200–830 mm Außendurchmesser und ≤1,8–2,0 m Länge. Die genaue Fähigkeit wird anhand der Zeichnungsprüfung bestätigt.

Wärmebehandlungskapazität von Aluminiumlegierungen

Spezielle vertikale Abschrecköfen aus Aluminiumlegierungen und Kasten-Alterungsöfen sind erhältlich, mit typischen Arbeitszonen wie φ3 × 7 m und 5 × 3 × 1,2 m sowie einer Einzelofenlastkapazität von etwa 5–15 T. Die Ofentemperatur wird auf etwa ±3 °C geregelt, und die Übergabezeit entspricht den Anforderungen an Aluminiumabschrecken.

Je nach Projektbedarf können relevante Standards (wie AMS 2750) implementiert werden, um gängige Konditionsbedingungen wie T6, T651 für 2xxx / 5xxx / 6xxx / 7xxx Aluminium-Schmieden zu liefern.

Wenn Bauteilmaße, Einzelteilgewicht oder strukturelle Komplexität die oben genannten Kapazitätsgrenzen erreichen, wird empfohlen, in der RFQ-Phase 2D/3D-Zeichnungen, Zielmaße und geplante Chargenmengen bereitzustellen. Wir werden die Herstellbarkeit anhand von Gerätefenstern und Prozessrouten bewerten und entsprechende Lösungen für den Aluminiumschmiedeprozess vorschlagen.

Was können wir außer Schmieden noch bieten?

Viele Aluminium-Schmiedeprojekte müssen nicht nur das Teil "schmieden" lassen, sondern erfordern auch CNC-Bearbeitung, Oberflächenbehandlung und Inspektionsdokumente. Je nachdem, wie Ihre Lieferkette organisiert ist, kann Chalco unterschiedliche Liefertiefen unterstützen.

Wählen Sie zunächst Ihren Lieferumfang

- Nur geschmiedete Rohlinge: Wir liefern Aluminiumschmiedeteile, und Ihr Maschinenpartner führt alle weiteren Bearbeitungen durch.

- Schmieden + Wärmebehandlung + Rohbearbeitung: Wir führen das Schmieden, die Wärmebehandlung und die Hauptbezugsflächen aus, und Ihre Seite bearbeitet die Endbearbeitung.

- Schmieden + Vollbearbeitung + Oberflächenbehandlung: Wir liefern vollständig bearbeitete, oberflächenbehandelte Aluminiumschmiede, die montagebereit sind, zusammen mit Inspektionsdokumenten.

Geben Sie einfach an, wie weit Sie in Ihrem RFQ gehen möchten, und wir gestalten den Prozessweg und das Angebot entsprechend.

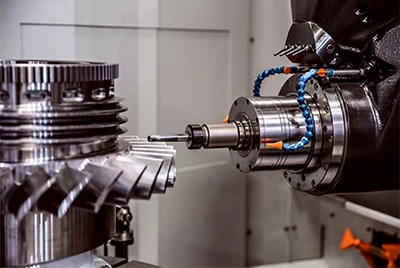

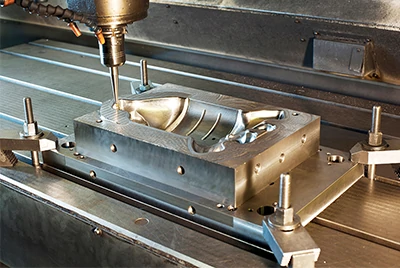

CNC-Bearbeitungsmöglichkeiten für Aluminiumschmieden

Zusätzlich zum Schmieden kann Chalco CNC-Bearbeitung für Aluminium-Schmieden anbieten, von der Rohbearbeitung bis zur vollständigen Bearbeitung.

Bearbeitungsarbeiten: CNC-Drehen, vertikales / horizontales Fräsen von Mitteln, Bohren, Gewindeschneiden, Bohren, Querschnitt, Rillen, Schamen usw.

Typische Teile: geschmiedete Aluminiumflansche, geschmiedete Aluminiumwellen, Ventilgehäuse/-gehäuse, Verbindungsblöcke, Befestigungsbasen, geschmiedete Aluminiumringe und Stufenwellenschmiede.

Genauigkeit & Passgenauigkeit: Wir können kritische Maßtoleranzen, Konzentrizität und Parallelität gemäß der Zeichnung steuern und geeignete Oberflächenrauheitsstufen für Passflächen, Abdichtflächen und Passbohrungen reservieren.

Oberflächenbehandlung und Schutz

Für unterschiedliche Einsatzbedingungen und Erscheinungsanforderungen kann Chalco Aluminiumschmiedeteile mit gängigen Aluminiumoberflächenbehandlungsverfahren kombinieren, um die Korrosionsbeständigkeit, Verschleißfestigkeit oder dekorative Wirkung zu verbessern.

- Eloxizierung: Allzweckkorrosionsschutz und dekorative Oberfläche; Farbe und Filmdicke können pro Projekt festgelegt werden.

- Hartanodisierung: Verwendet in Bereichen mit höherer Reibung / Verschleiß oder höheren Oberflächenhärteanforderungen, wie Buchsen, Führungsflächen und anderen hochbelasteten Strukturteilen.

- Blast / Shot Peening / Bürsten: um ein einheitliches mattes Aussehen zu erzielen, kleinere Oberflächenunregelmäßigkeiten zu entfernen oder ein gutes Grundprofil für nachfolgende Beschichtungen zu bieten.

- Pulverbeschichtung / Lackierung: Geeignet für Gehäuse, Flansche und strukturelle Teile mit höherem Aussehen und Witterungsanforderungen.

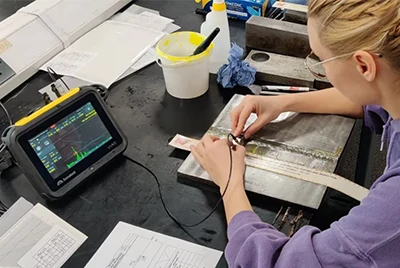

Inspektion und Qualitätsdokumentation

Je nach Projektbedarf kann Chalco die erforderliche Inspektion vor der Lieferung von Aluminiumschmieden durchführen und entsprechende Qualitätsdokumente bereitstellen, um die Annahme der Zeichnung, eine Inspektion durch Dritte oder Systemaudits zu erleichtern.

- Routinemäßige Inspektionen: Maß- und geometrische Toleranzmessungen, mechanische Eigenschaften und Härteprüfungen, Oberflächenqualitätsprüfungen, alles gemäß Zeichnungen und geltenden Normen.

- Zerstörungsfreie Prüfung (NDT, wie erforderlich): UT-Ultraschallprüfung, RT-Röntgenprüfung, PT-Durchschlagsprüfung usw., wobei die Testabdeckung und -niveaus entsprechend der Teilkritikalität und vertraglichen Anforderungen festgelegt sind.

- Spezielle Überprüfungen (wie erforderlich): zum Beispiel Lecktests, Waageprüfungen, Messung der Oberflächenrauheit, Überprüfung der Härteverteilung usw., die im technischen Vertrag definiert werden können.

- Qualitätsdokumente: Materialprüfzertifikate (MTC), Wärmebehandlungsunterlagen, Test-/Inspektionsberichte, Konformitätszertifikate (COC) usw., deren Inhalt und Format an Projekt- oder Kundensystemanforderungen konfigurierbar sind.

Bitte geben Sie die erforderlichen Inspektionspunkte und Berichtstypen zusammen mit Ihren Zeichnungen in der RFQ-Phase an, damit wir einen passenden Inspektionsplan und einen Kostenrahmen für Ihr Projekt erstellen können.

Warum wählen Sie Chalco als Ihren Lieferanten für Aluminiumschmiede?

Abdeckung von Mainstream-Größen und Prozessfenstern

Mit offenen Schmiede-, geschlossenen Schmiede-, Ringwalz - und Aluminiumlegierungs-spezifischen Wärmebehandlungslinien kann Chalco typische Aluminium-Schmiedebedürfnisse von kleinen bis mittel-präzisen geschlossenen Werkzeugteilen bis hin zu großen Ringen, Wellen und zylindrischen Schmieden innerhalb definierter Bereiche abdecken. Diese Fähigkeiten entsprechen den üblichen Fenstergrößen und Chargenmustern, die in Luft - und Raumfahrt, Automobil und allgemeinen industriellen Anwendungen zu finden sind.

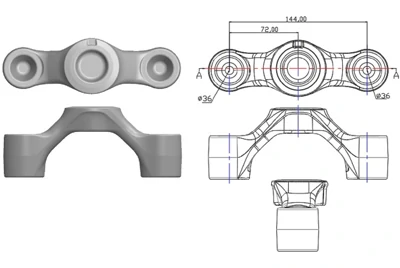

Design-for-Manufacturing-Zeichnung und Prozessüberprüfung

Für Projekte im Design- oder Prototypstadium können wir Fertigungsprüfungen Ihrer 2D/3D-Zeichnungen basierend auf Schmiedeprozessen und Gerätefähigkeiten durchführen. Dazu gehören Vorschläge zur Schnitt- und Radiusplanung, Schmiedebeschränkungen und -toleranzen, Datums- und Lokalisierungsstrukturen sowie zur Auswahl von Legierungen und Wärmebehandlung, was Ihnen hilft, Leistung, Kosten und Massenproduktionsstabilität frühzeitig in der Entwurfsphase auszubalancieren.

One-Stop-Bearbeitung und Inspektionsunterstützung

Je nach Ihren Bedürfnissen können wir bereits geschmiedete Rohrohstoffe, Schmieden + Wärmebehandlung + Rohbearbeitung oder vollständig bearbeitete Fertigteile liefern, während wir Bearbeitung, Oberflächenbehandlung und Inspektion intern koordinieren. Wir können Prüfberichte mit passenden Materialien (MTC), Maßinspektionsberichte, NDT-Berichte, Wärmebehandlungsaufzeichnungen und Konformitätszertifikate (COC) liefern und so Zeit- und Qualitätsrisiken beim Management mehrerer Lieferanten reduzieren.

Unterstützung von Standards und Zertifizierungssystemen

Unsere Aluminiumschmiedeteile können gemäß Standards wie ASTM B247, EN 586 und dem Luftfahrtschmiedestandard AMS-A-A-22771 hergestellt und inspiziert werden. Die Anlage arbeitet nach AS9100-Qualitätsmanagement und den entsprechenden NADCAP-Sondergenehmigungen und kann auch Anforderungen des Automobilqualitätsmanagements wie IATF 16949 erfüllen, wenn Projekte dies erfordern.

Branchenanwendungen & Lösungen

Luft- und Raumfahrt- und Verteidigungslösungen

Im Luft- und Raumfahrt- und Verteidigungssektor werden Aluminiumschmiedevorrichtungen hauptsächlich für tragende Strukturteile, Verbinder und Ring-/Zylindergehäuse verwendet, wobei typischerweise hochfeste Aluminiumlegierungen der 2xxx- / 7xxx-Serie verwendet werden, wobei geschlossenes Schmiede, offenes Schmieden und Ringwalzen als Hauptprozesse dienen.

| Komponentensystem | Legierung | Schmiedeprozess | Schmiedetyp | Inspektion | Typische Teile |

| Fahrwerks- und Radsysteme | 7xxx-Serie | Heißschmieden / Warmschmieden + Wärmebehandlung | Stanzschmieden / Ringschmieden | 100% UT + Maßeninspektion | Fahrwerksstützen, Gabelköpfe, Trunnions, Radringe |

| Steckverbinder für Rumpf / Flügelstruktur | 2xxx / 7xxx Serie | Heißmatriefschmieden / Warmschmieden | Stempelschmieden | UT auf kritischen Abschnitten / Zonierte UT | Rahmen-/Balkenverbinder, Versteifungen, Scharniersitze, Radar-/Antennenhalterungen |

| Energie-, Hydraulik- und Kraftstoffsysteme | Korrosionsbeständige Aluminiumlegierung | Heißschmieden + Wärmebehandlung | Kostenloses geschmiedetes Billet / Stanzschmieden / Ringrollen | UT + Lecktest | Pumpen-/Ventilkörper, Rohrverschraubungen, ringförmige Flansche, zylindrische Gehäuse |

Entdecken Sie Aluminiumschmiedelösungen in der Luft- und Raumfahrt

Personenwagen, Nutzfahrzeuge und Schienenverkehrslösungen

In Personenkraftwagen-, Nutzfahrzeug- und Schienenverkehrsanwendungen werden Aluminiumschmiedeteile häufig in Fahrgestell- und Fahrwerkssystemen, Rädern und Naben, Brems- und Lenkkomponenten sowie in strukturellen Verbindern eingesetzt. Sie verwenden üblicherweise 6xxx- / 7xxx-Serie hochfeste Aluminiumlegierungen, wobei geschlossene Schmiedeformen, Warm-/Heißschmieden und lokale Kaltschmiede die Hauptwege sind.

| Komponentensystem | Legierung | Schmiedeprozess | Schmiedetyp | Inspektion | Typische Teile |

| Fahrgestell- und Fahrwerkssystem | 6061, 6082, 7075 | Heißmatris-Schmieden / Warmschmieden + Wärmebehandlung | Aluminium-Stanzformen | Ermüdungsprüfung, Maßprüfung, NDT (zerstörungsfreie Prüfung) | Aluminium-Querlenker, Lenklenker, Spurstangen, Stoßdämpferhalterungen, Unterrahmenverbinder |

| Rad- und Nabenkomponenten | 6xxx-Serie | Heißschmieden + Wärmebehandlung | Ring-Schmiede, Stanzschmiede. | Dynamische Balance-Tests, NVH-Leistungssteuerung | Aluminium-Radrohlinge für Personenwagen, Felgenringe für Lkw/Bus, Flanschringe |

| Brems-, Lenk- und Strukturverbindungen | 6xxx, 7xxx-Serie | Heißmatriefschmieden / Warmschmieden | Stempelschmieden | Vollständige Maßprüfung, UT (Ultraschallprüfung) | Bremssattelhalterungen, Lenkungslenkungs-Verbindungsaugen, Karosserie-/Rahmenaluminiumverbindungen, geschmiedete Aluminiumverbindungen für Anhänger/Anhänger |

Entdecken Sie Lösungen für das Schmieden von Automobilaluminium

Lösungen für Baumaschinen, Energie- und Fluidsteuerung

Im Bereich der Baumaschinen-, Energie- und Fluidsteuerung werden Aluminiumscheidegeräte häufig für Pumpen- und Ventilgehäuse, Druckleitungsanschlüsse, Flansche und strukturelle Verbinder verwendet, um Leichtbaukonstruktion, Korrosionsbeständigkeit und Dichtungszuverlässigkeit auszubalancieren.

| Komponentensystem | Legierung | Schmiedeprozess | Schmiedetyp | Inspektion | Typische Teile |

| Fluidsteuerung und Druckleitungen | Korrosionsbeständige Aluminiumlegierung | Stanz-/Ringwalz-Heißschmiede + Wärmebehandlung | Stanzschmieden / Ringschmieden | UT, Lecktests, Maßprüfung | Pumpenkörper, Ventilgehäuse, Rohrverschraubungen, Butt-Weld-Flansche, Schnellverbinder usw. |

| Strukturelle und rotierende Bauteile | 5xxx / 6xxx / 7xxx Serie | Ringwalzen mit großem Durchmesser / Freischmieden | Ringgerolltes Schmieden / Freies Schmieden | Konzentrizität, Flachheit, NDT (zerstörungsfreie Prüfung) | Windturbinen-Nacelle-Verbinder, Drehlager-Aluminiumringe, Geräte-Strukturflansche und Halterungen usw. |

Lösungen für allgemeine Maschinen- und Gerätefertigung

In der allgemeinen Maschinen- und Geräteherstellung werden maßgefertigte Aluminiumschmiedeteile hauptsächlich für Flanschringe, Kupplungen, Halterungen, Pleuelstangen, Vorrichtungen und nicht standardisierte Strukturteile verwendet, mit besonderem Fokus auf strukturelle Zuverlässigkeit, Bearbeitungsgenauigkeit und Gesamtkosteneffizienz.

| Komponentensystem | Legierung | Schmiedeprozess | Schmiedetyp | Inspektion | Typische Teile |

| Flansch- und Kupplungskomponenten | Mittelfeste oder korrosionsbeständige Aluminiumlegierung | Ringwalzung / Freischmieden + Kombination aus Stanzschmieden + Wärmebehandlung | Ring-Schmiede, Stanzschmiede. | Dimensionsinspektion, lokale NDT (zerstörungsfreie Prüfung) | Verschiedene Aluminiumflanschringe, Kupplungsrohlinge, Scheibenstecker |

| Strukturelle Komponenten und Befestigungsbasen | - | Freies Schmieden / Stanzschmieden | Freies Schmieden, Stempelschmieden | Sicherstellung von Steifheit und Stabilität | Ausrüstungshalterungen, Verbindungsblöcke, nicht standardmäßige Strukturen, Vorrichtungen/Befestigungsbasen |

Einreichen von Zeichnungen und RFQ-Richtlinien

Um Ihr maßgefertigtes Aluminium-Schmiedeprojekt effizient zu bewerten und geeignete Prozess- und Angebotsvorschläge zu erstellen, empfehlen wir, die folgenden Informationen in Ihre Ausschreibung aufzunehmen:

- 2D/3D-Zeichnungen: Geben Einheiten an und enthalten alle kritischen Maße, Toleranzen, Oberflächenrauheit, Bezugspunkte und Zielflächen sowie Schlüsselschnitte.

- Legierungsqualität und Wärmebehandlungsbedingungen: wie 6061-T6, 6082-T6, 7075-T73 usw. Wenn Sie noch Optionen prüfen, können Sie auch akzeptable Alternativen angeben.

- Anwendbare Normen: zum Beispiel ASTM B247, EN 586, AMS-A-22771 oder Ihre internen Spezifikationen, damit wir nach einem einheitlichen Standard bewerten können.

- Jährlicher Verbrauch und Versorgungsmodus: Jahresverbrauch, Chargenmengen und ob die aktuelle Phase Proben, Kleinchargen oder Massenproduktion ist.

- Ziel-Lieferzustand: als geschmiedete Rohstoffe, Schmieden + Wärmebehandlung + Rohbearbeitung oder vollständig bearbeitete Fertigteile, und ob Oberflächenbehandlung enthalten ist.

- Erforderliche Tests und Qualitätsdokumente: wie Maßberichte, UT / andere NDT, Härte-/mechanische Tests, Lecktests, dynamische Balance, MTC, COC usw.

- Wichtige Betriebsbedingungen und besondere Anforderungen: zum Beispiel Arbeitstemperatur, Mittel- und Druckniveau, Ziel für die Ermüdungszeit, Sicherheitsfaktoren usw.

Nach Erhalt Ihrer Zeichnungen und Anforderungen werden wir in der Regel:

- Führen Sie eine Herstellungs- und Prozessroutenbewertung durch (Open-Dy-/Closed-Chip-/Ringwalz-/Kaltschmiede- und Temperaturrouten), prüfen Sie die Größenfenster und die Kompatibilität von Legierungen / Anlasser.

- Vorgeschlagene Schmiede- und Wärmebehandlungsverfahren, den Lieferzustand und den Bearbeitungsumfang sowie die Bestätigung der geltenden Normen und Prüfelemente.

- Sobald die technische Prüfung vereinbart ist, geben Sie ein vorläufiges Angebot an, einschließlich Einheitspreis, Werkzeug- oder Vorrichtungskosten (falls zutreffend) sowie Vorlaufzeiten für Probe- und Massenproduktion.

Sie sind herzlich eingeladen, Ihre Zeichnungen und eine kurze Beschreibung Ihrer Anforderungen an das Chalco-Ingenieur- und Handelsteam zu senden. Wir bieten eine maßgeschneiderte Aluminiumschmiedelösung für Ihr Projekt an und helfen Ihnen, schnell in die nächste Entwicklungs- und Beschaffungsphase zu gelangen.