Chalcos keramische Aluminiummatrix-Verbundstoffe verwenden In-situ-Nanokeramiken, um hohe Festigkeit und Steifigkeit, niedrige CTE und thermische Stabilität zu erreichen. Sie behalten eine geringe Dichte und balancieren aber Verschleißfestigkeit und Lebensdauer aus.

Wir bieten vollständige Prozessanpassung für geschmiedetes Pulver (Platte/Profil/Schmiede), Gießen und LPBF-Pulver an. Dies ermöglicht integrierte komplexe Strukturen und eine schnelle Lieferung, die bereits im C919-Rumpf, in den Motorkolben und in den Lenkgelenken angewendet wird.

Warum Chalco Keramik-Aluminiummatrix-Verbundwerkstoffe (Al-MMC) wählen?

Verwenden Sie leichtere Materialien, um stärkere, stabilere und kosteneffizientere Teile zu bauen. Das ist der direkte Wert, den wir für Ingenieurteams schaffen.

Gießen statt Schmiede, um Kosten und Vorlaufzeit zu sparen

Nahe/netzförmig, formende Hiebe, Schmieden und schwere Bearbeitung. Sie verkürzt die Vorlaufzeit, senkt die Gesamtkosten und erleichtert die Umsetzung komplexer integrierter Strukturen.

Stärkere und stabilere Leistung

Bei derselben Masse erhältst du eine höhere Lebensdauer bei Festigkeit, Steifigkeit und Ermüdung. Die Maße bleiben bei thermischem Zyklus stabil, mit besserer Vibrationsdämpfung, was die Konsistenz der Baugruppe und die Lebensdauer erhöht.

Präzise Anpassung der Zielparameter

Stimmt den Volumenanteil, die Partikelgröße, Morphologie und die räumliche Verteilung von In-situ-Nano-Keramiken ab.

Match mit 2xxx/6xxx/7xxx-Matrizen. Entwerfen Sie rückwärts zum CTE/Arbeitstemperaturbereich/Wärmeleitfähigkeit/Steifigkeit für die "Materialstruktur-Prozess"-Kooptimierung.

Prozessfreundlich und serienreif

Kompatibel mit Niederdruckguss (T6), Quetschguss (T6) und Druckguss (teilweise ohne Wärmebehandlung).

Behandelt außerdem geschmiedete Strecken (Pressen, Walzen, Schmieden, Ziehen, Ringwalzen, Superplast-Formen), Bearbeiten, Schweißen und LPBF-3D-Druck, mit steuerbarem Ersprengstoff und Chargenkonsistenz.

Chalco-Keramik-Aluminiummatrix-Verbundwerkstoffe

Chalcos keramische Aluminium-Matrix-Verbundstoffe umfassen vier Systeme: hochfeste geschmiedete Pulver, Hochtemperatur-, Gieß- und Additivpulver.

Sie richten sich an die strengen Anforderungen der Luft- und Raumfahrt und Automobil hinsichtlich Festigkeit/Steifigkeit, thermischer Ermüdung und Dimensionsstabilität, Leichtgewicht und Kosten und sind im C919-Rumpf, Motorkolben und Lenkschnöcheln validiert.

Klicken Sie auf die untenstehenden Anker, um zu Produktdetails zu gelangen und verfügbare Legierungsqualitäten, typische Eigenschaften und Lieferformulare einzusehen.

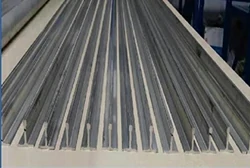

Hochfeste geschmiedete keramische Aluminiummatrix-Verbundwerkstoffe

Entwickelt für Luft- und Raumfahrt- und High-End-Ausrüstung, die hohe Festigkeit, hohe Steifigkeit und geringe Wärmeausdehnung benötigt. Deckt Platten, extrudierte Profile, Ringe und Schmiedeteile ab und unterstützt T6/T651/T851-Anlasser. Lesen Sie den vollständigen Wissensartikel für detaillierte Aufsätze, Eigenschaften und Designrichtlinien.

- Erreiche bei derselben Masse eine höhere strukturelle Steifigkeit mit gleichmäßigerer geometrischer Kontrolle.

- Bessere Konsistenz beim thermischen Zyklus und in der Montage, mit geringeren Nachbearbeitungsraten.

- Erfüllt die Programmmaterialspezifikationen und Batch-Konsistenz, was eine skalierbare Einführung ermöglicht.

CT 7055 keramischer Aluminiummatrix-Verbundwerkstoff

Maximale Zugfestigkeit: 805 MPa

Ertraggrenze: 750 MPa

Elastizitätsmodul: 86 GPa

Verlängerung: 8 %

CT2024 keramischer Aluminiummatrix-Verbundwerkstoff

Maximale Zugfestigkeit: 610 MPa

Fließfestigkeit: 451 MPa

Elastizitätsmodul: 83,2 GPa

Verlängerung: 6,2 %

-

ST051 (2xxx Aluminiumlegierung)

Zugfestigkeit: 500–550 MPa

Fließfestigkeit: 460–490 MPa

Elastizitätsmodul: 75–80 GPa

Verlängerung: 8–10 %

Dichte: 2,88

Prozessbedingungen: kontinuierliches Gießen und Walzen (T8)

-

ST012 (2xxx Aluminiumlegierung)

Zugfestigkeit: 500–550 MPa

Fließfestigkeit: 380–480 MPa

Elastizitätsmodul: 75–80 GPa

Verlängerung: 8–15 %

Dichte: 2,86

Prozessbedingungen: kontinuierliches Gießen und Walzen (T3)

-

LM041 (5xxx Aluminiumlegierung)

Zugfestigkeit: 370–400 MPa

Fließfestigkeit: 280–300 MPa

Elastizitätsmodul: 72 GPa

Verlängerung: ≥7 %

Dichte: 2,70

Prozessbedingungen: kontinuierliches Gießen und Walzen (partielle Glühzeit)

-

LM032 (6xxx Aluminiumlegierung)

Zugfestigkeit: 300–320 MPa

Fließfestigkeit: 270–290 MPa

Elastizitätsmodul: 70 GPa

Verlängerung: ≥6 %

Dichte: 2,73

Prozessbedingungen: kontinuierliches Gießen und Extrusieren (T6)

-

LM052 (6xxx Aluminiumlegierung)

Zugfestigkeit: 340–360 MPa

Fließfestigkeit: 320–340 MPa

Elastizitätsmodul: 71 GPa

Verlängerung: ≥8 %

Dichte: 2,74

Prozessbedingungen: kontinuierliches Gießen und Extrusieren (T6)

-

LM062 (6xxx Aluminiumlegierung)

Zugfestigkeit: ≥400 MPa

Fließgrenze: ≥330 MPa

Verlängerung: ≥10 %

Dichte: 2,82

Prozessbedingungen: kontinuierliches Gießen und Extrudieren/Schmieden (T6)

-

LM044 (7xxx Aluminiumlegierung)

Zugfestigkeit: ≥610 MPa

Ertragweite: ≥570 MPa

Verlängerung: ≥10 %

Dichte: 2,82

Prozessbedingungen: kontinuierliches Gießen und Extrusieren (T6)

-

LM021 (7xxx Aluminiumlegierung)

Zugfestigkeit: 630–650 MPa

Fließfestigkeit : 570–590 MPa

Elastizitätsmodul: 75–80 GPa

Verlängerung: 7–9 %

Dichte: 2,86

Prozessbedingungen: kontinuierliches Gießen und Extrusieren (T6)

-

LM043 (7xxx Aluminiumlegierung)

Zugfestigkeit: 650–720 MPa

Sprengfestigkeit: 590–650 MPa

Elastizitätsmodul: 76–85 GPa

Verlängerung: 7–14 %

Dichte: 2,88

Prozessbedingungen: Pulvermetallurgie-Extrusion (T6)

-

LM042 (7xxx Aluminiumlegierung)

Zugfestigkeit: 680–720 MPa

Fließfestigkeit: 630–680 MPa

Elastizitätsmodul: 75–80 GPa

Verlängerung: 7–9 %

Dichte: 2,88

Prozessbedingungen: kontinuierliches Gießen und Extrusieren (T6)

-

LM032 (7xxx Aluminiumlegierung)

Zugfestigkeit: 700–750 MPa

Fließgrenze: 650–670 MPa

Elastizitätsmodul: 75–80 GPa

Verlängerung: 4–7 %

Dichte: 2,93

Prozessbedingungen: kontinuierliches Gießen und Extrusieren (T6)

Echte Anwendungsfälle:

Im C919-Programm eingesetzt und in die Serienproduktion übergegangen. Berichte zeigen, dass die erste Installation 62 Teile über tragende und dimensionskritische Bauteile verwendete.

Beispiele: Ladebodenplatten, Kielträger, APU-Ansaugtürrahmen.

| Prüfgegenstand | CA7075-3.5 | 2196-T8511 | Verbesserung |

| Streckgrenze (MPa) | 579 | 476 | 21.6% |

| Maximale Zugfestigkeit (MPa) | 634 | 524 | 21.0% |

| Verlängerung (%) | 7.4 | 6 | 23.3% |

Haupttragender Durchträgerträger

Tragender Longeron

Kraftstofftank

Wenn Sie für Ihr Projekt keramische Aluminium-Matrix-Verbundwerkstoffe in Betracht ziehen, senden Sie unserem Team eine E-Mail mit Ihren Zeichnungen und Zielspezifikationen. Wir antworten mit einem Material- und Prozessvorschlag sowie einem Kostenvoranschlag.

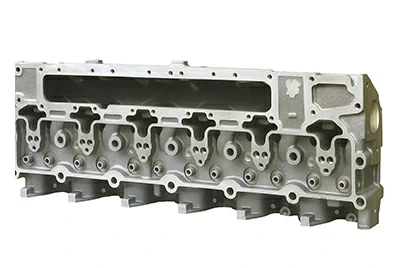

Hochtemperatur-keramische Aluminiummatrix-Verbundwerkstoffe

Für China V/VI und höher sowie für Plattformen mit hohem Boost/hohem BMEP. Es löst die Grenzen herkömmlicher Hochtemperatur-Aluminiumlegierungen hinsichtlich Festigkeit, thermischer Ermüdung, Verschleiß und Korrosion bei erhöhten Temperaturen. Erfahren Sie mehr über hochtemperatur-keramische Aluminiummatrix-Verbundwerkstoffe im vollständigen Wissensartikel.

- Höhere Zugfestigkeit bei hohen Temperaturen und thermische Ermüdungsbeständigkeit. Unterdrücke Heißcrack und Low-Cycle-Ermüdung.

- Bessere Verschleiß- und Korrosionsbeständigkeit. Stabile Paarungsflächen. Längere Dienstzeit.

- Systemgewinne: geringere Reibung/Kraftstoff/Emissionen, verbesserte NVH.

Hitzebeständiger hochsteifer keramischer Aluminiummatrix-Verbundwerkstoff (JG109X)

Zugfestigkeit bei 300 °C: 150–170 MPa

Zugfestigkeit bei 350 °C: 90–110 MPa

Zimmertemperaturhärte: 120–140 HB

Hitzebeständiger hochfester keramischer Aluminiummatrix-Verbundwerkstoff (JG201)

Zugfestigkeit bei 25 °C: 550 MPa

Zugfestigkeit bei 300 °C: 230 MPa

Hochtemperaturkeramik-Aluminiummatrix-Verbundwerkstoff (HD021)

Zugfestigkeit bei 250 °C: 185–210 MPa

Zugfestigkeit bei 300 °C: 140–160 MPa

Fließfestigkeit bei 250 °C: 160–180 MPa

Fließfestigkeit bei 300 °C: 120–135 MPa

Echte Anwendungsfälle:

Um die Emissionsregeln in China V/VI und darüber zu erfüllen, steigt die motorspezifische Leistung stetig an. Die Haltbarkeitsstandards für Bänke und Straßen sind strenger.

Konventionelle Hochtemperatur-Aluminiumlegierungen haben Schwierigkeiten, Festigkeit, Verschleiß, thermische Ermüdung und Korrosion auszugleichen. Sie haben auch Schwierigkeiten, eine stabile Lebensdauer und geringe Reibung bei hohem Ladedruck, hohen Drehzahlen und hohem Drehmoment zu halten.

Unsere Hochtemperatur-Nano-Keramik-Aluminiummatrix-Verbundwerkstoffe verwenden eine In-situ-Nano-Keramik-Dispersionsverstärkung. Sie übertreffen herkömmliche Hochtemperatur-Aluminiumlegierungen in Bezug auf Hochtemperaturzugfestigkeit, thermische Ermüdung, Korrosionsbeständigkeit und Verschleiß.

Kontaktieren Sie uns jetzt

Wenn Sie hochtemperatur-keramische Aluminiummatrix-Verbundwerkstoffe für Motoren oder andere thermisch zyklierende Bauteile bewerten, senden Sie uns Ihre Zeichnungen und Leistungsbedingungen. Wir werden innerhalb von 48 Stunden einen Material- und Prozessvorschlag mit Angebot und Vorlaufzeit vorlegen.

Gießen von keramischen Aluminiummatrix-Verbundwerkstoffen

Verwendet für Unterrahmen, Lenkgelenk, Querarme und andere komplexe integrierte Bauwerke. Erfüllt Anforderungen an Festigkeit, Ermüdung, Steifigkeit und geometrische Steuerung und ermöglicht gleichzeitig das "Gießen zum Ersetzen des Schmiedens". Siehe den vollständigen Artikel über gegossene keramische Aluminiummatrix-Verbundwerkstoffe .

- Deutliche Gewichtsreduktion und einteilige Formung. Bearbeitung und Montage kosten weniger.

- Bessere Chargenkonsistenz und bessere Systemkosten. Geeignet für plattformweite Einführung.

- Flexible Versorgung: Legierungssystem und keramischer Volumenanteil können Ziele anpassen.

Gießen von hochfestem (JZ101) keramischem Aluminiummatrix-Verbundwerkstoff

Endgültige Zugfestigkeit: 410–420 MPa

Fließfestigkeit: 340–350 MPa

Elastizitätsmodul: 85–95 GPa

Gießen von hochmoduligen (JZ109) keramischen Aluminiummatrix-Verbundwerkstoffen

Maximale Zugfestigkeit: 360–370 MPa

Fließkraft: 320–330 MPa

Elastizitätsmodul: >90 GPa

Gießen hochduktiler (JZ110) keramischer Aluminiummatrix-Verbundwerkstoff

Maximale Zugfestigkeit: 350 MPa

Fließfestigkeit: 290 MPa

Verlängerung: 14 %

Ermüdungsgrenze: 110 MPa

-

FC011 (Casting-Serie)

Zugfestigkeit: 330–350 MPa

Fließfestigkeit: 280–300 MPa

Elastizitätsmodul: 71–73 GPa

Verlängerung: 10–14 %

Dichte: 2,72

Prozessbedingungen: Niederdruckguss (T6)

-

FC031 (Casting-Serie)

Zugfestigkeit: 380–400 MPa

Fließfestigkeit: 300–320 MPa

Elastizitätsmodul: 80–85 GPa

Verlängerung: 2–3 %

Dichte: 2,77

Prozessbedingungen: Niederdruckguss (T6)

-

FC021 (Casting-Serie)

Zugfestigkeit: 360–370 MPa

Fließkraft: 320–330 MPa

Elastizitätsmodul: 90–95 GPa

Verlängerung: 0,5–1 %

Dichte: 2,82

Prozessbedingungen: Niederdruckguss (T6)

-

FC041 (Casting-Serie)

Zugfestigkeit: 530–550 MPa

Fließfestigkeit: 450–470 MPa

Elastizitätsmodul: 78–80 GPa

Verlängerung: 3–4 %

Dichte: 2,89

Prozessbedingungen: Niederdruckguss (T6)

-

FC052S (Casting-Serie)

Zugfestigkeit: 365–410 MPa

Fließfestigkeit: 290–350 MPa

Elastizitätsmodul: 72–75 GPa

Verlängerung: 5–20 %

Dichte: 2,72

Prozessbedingungen: Quetschguss (T6)

-

FC071S (Casting-Serie)

Zugfestigkeit: 400–460 MPa

Sprengfestigkeit: 340–380 MPa

Elastizitätsmodul: 72–75 GPa

Verlängerung: 2–5 %

Dichte: 2,69

Prozessbedingungen: Quetschguss (T6)

-

FC081 (Casting-Serie)

Zugfestigkeit: ≥630 MPa

Fließgrenze: ≥600 MPa

Verlängerung: ≥4 %

Dichte: 2,85

Prozessbedingungen: Gießen (T6)

-

FC082 (Casting-Serie)

Zugfestigkeit: 540–560 MPa

Fließfestigkeit: 460–490 MPa

Verlängerung: 7–15 %

Prozessbedingungen: Quetschguss (T6)

-

FC061HTF (Casting-Serie)

Zugfestigkeit: 185–210 MPa

Fließfestigkeit: 140–150 MPa

Verlängerung: 10–12 %

Prozessbedingungen: Druckguss, keine Wärmebehandlung

Echte Anwendungsfälle:

Gießen des Al-MMC-Lenkknöchels

56 % leichter als gusseiserne Knöchel.

Gießen ermöglicht integrierte komplexe Strukturen.

Kontaktieren Sie uns jetzt

- Gießen als Ersatz für Schmiede: erfüllt die Festigkeit/Ermüdung der Knöchel und geometrische Toleranzen. Gießen reduziert die Bearbeitungs- und Montagekomplexität.

- Deutliche Gewichtsreduzierung: Geringere ungefederte Masse verbessert das Fahrverhalten und NVH, mit besserem Bremsen und Energieverbrauch.

- Kosten und Konsistenz: Integrierte komplexe Strukturen senken Systemkosten und verbessern die Chargenkonsistenz.

| Materialprozess | QT450 Gipsknöchel | 6082 gefälschter Knöchel | Al-MMC Wurfknöchel |

| Streckgrenze | 310 MPa | 280 MPa | 290 MPa |

| Verlängerung | 9%-11% | 10%-11% | 10%-14% |

| Dichte | 7,1 g/cm³ | 2,71 g/cm³ | 2,71 g/cm³ |

Wenn Sie darüber nachdenken, keramische Aluminium-Matrix-Verbundwerkstoffe für Subframes, Lenklenker, Querlenker oder andere integrierte Fahrgestellteile zu gießen, senden Sie uns Ihre Zeichnungen und Zielspezifikationen (Lasten, Steifigkeit, Gewicht, CTE, Lebensdauer) per E-Mail. Unser Ingenieurteam wird mit einem Material- und Gießvorschlag sowie einem Angebot antworten.

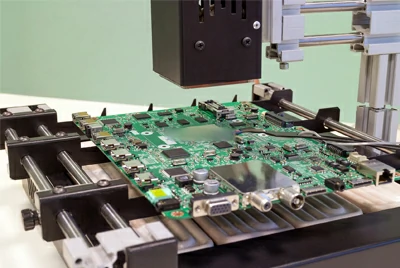

Keramische Aluminiummatrix-Verbundpulver

Hochsphärische, niedrigsatellitige, schmale PSD-Pulver für LPBF/SLM. Stabiles Laserabsorptions- und Schmelzbeckenverhalten, was die einteilige Bildung komplexer innerer Kanäle und Gitter ermöglicht. Erfahren Sie mehr über keramische Aluminiummatrix-Verbundpulver im vollständigen Wissensartikel.

- Einfacheres Nahnetzformen: guter Pulverfluss, stabile Schichtdicke, weniger Poren und Spritzer.

- Dimensions- und thermische Zyklusstabilität: geringe Ausdehnung + hoher Modul, minimale thermische Verzerrung.

- Kompatibel mit gängigen Maschinen und Batch-Konsistenzsteuerung für skalierbare Produktion.

-

FCA101X-1 (Pulverserie)

Zugfestigkeit: 400–480 MPa

Ersprengfestigkeit: 260–370 MPa

Verlängerung: ≥10 %

Elastizitätsmodul: 70 GPa

-

FCA101X-2 (Pulverserie)

Zugfestigkeit: 450–530 MPa

Fließfestigkeit: 310–410 MPa

Verlängerung: ≥7 %

Elastizitätsmodul: 72 GPa

-

FCA101X-11 (Pulverserie)

Zugfestigkeit: 460–540 MPa

Fließfestigkeit: 320–430 MPa

Verlängerung: ≥5 %

Elastizitätsmodul: 75 GPa

-

FCA101X-10 (Pulverserie)

Zugfestigkeit: 470–550 MPa

Fließfestigkeit: 330–440 MPa

Verlängerung: ≥3 %

Elastizitätsmodul: 80 GPa

-

FCA101Y-1 (Pulverserie)

Zugfestigkeit: 420–480 MPa

Fließfestigkeit: 290–360 MPa

Verlängerung: ≥8 %

Elastizitätsmodul: 72 GPa

-

FCA101Y-2 (Pulverserie)

Zugfestigkeit: 460–520 MPa

Ertraggrenze: 300–370 MPa

Verlängerung: ≥6 %

Elastizitätsmodul: 74 GPa

-

FCA101Y-6 (Pulverserie)

Zugfestigkeit: 480–540 MPa

Sprengfestigkeit: 310–380 MPa

Verlängerung: ≥4 %

Elastizitätsmodul: 78 GPa

-

FCA101Y-7 (Pulverserie)

Zugfestigkeit: 500–560 MPa

Fließfestigkeit: 320–390 MPa

Verlängerung: ≥3 %

Elastizitätsmodul: 82 GPa

- Einfachere Nahnetzformung: hohe Sphärizität, niedrige Satelliten, schmale PSD. Stabile Ausbreitung und Formung. Weniger Spritzer und Porosität.

- Strukturelle Steifigkeit und dimensionale Stabilität: In-situ nanokeramische Verstärkung. Höherer Modul, geringere thermische Ausdehnung. Strengere Geometrieregelung bei thermischem Zyklen.

- Kompatibel mit gängigen LPBF-Maschinen: Prozess erprobt auf BLT-S500 (Bright Laser Technologies, China). Migriert zu Peer-Plattformen.

- Typische Anwendungen: Luft- und Raumfahrtmechanismen, thermische Teile, präzise tragende Gelenke, leichte Halterungen und mehr.

Echte Anwendungsfälle:

Scharnierarme sind kritische tragende Verbinder am Rumpf. Sie verlangen hohe Festigkeit, Steifigkeit und Maßstabilität, während sie Leichtigkeit und Konsistenz im thermischen Zyklus ausbalancieren.

Konventionelle Guss-/Schmiede- + Bearbeitungstechnik haben Schwierigkeiten, Gewicht und Montagegenauigkeit auszubalancieren. Die additive Fertigung (LPBF) bildet komplexe Topologie in einem Aufbau und verkürzt die Lieferung.

C919 Türscharnierarm

Gesamtgröße: 450 × 350 × 600 mm

Pulverqualität: FCA101Y-6 (keramisches Aluminiummatrix-Verbundpulver)

Maschine: BLT-S500 (Bright Laser Technologies, China)

- Maximale Zugfestigkeit: > 500 MPa

- Fließgrenze: > 300 MPa

- Verlängerung: > 6 %

Wir bieten integrierte Materialstruktur-Prozesslösungen (Platten/Profil/Schmiede/Gießen/LPBF) an.

Wir unterstützen ein schnelles Onboarding und die Kontrolle der Batch-Konsistenz und stellen das Prozessfenster sowie das Angebot innerhalb von 48 Stunden bereit.

Wenn Sie keramische Aluminiummatrix-Verbundpulver für LPBF/SLM bewerten, senden Sie uns Ihre 3D-Modelle, Konstruktionshülle und Zieleigenschaften (Festigkeit, Steifigkeit, CTE, Lebensdauer, Gewicht). Unser Team kann geeignete Pulverqualitäten, Prozessfenster und ein geschätztes Angebot vorschlagen.

Vorteile keramischer Aluminiummatrix-Verbundwerkstoffe

- Niedrige Dichte: Bewahrt die leichte DNA von Aluminium. Systemebene Gewichtsreduzierungen kommen sowohl der gefederten als auch der ungefederten Masse zugute.

- Hohe Festigkeit: Die maximale Zugfestigkeit kann 800 MPa überschreiten. Höhere spezifische Festigkeit als Ti-Legierungen für "leichter und doch stärker".

- Hohe Steifigkeit: Modul bis zu ≈95 GPa. Höhere spezifische Steifigkeit als bei Ti-Legierungen; dünne Wände und lange Ausleger widerstehen Verformungen.

- Ermüdungswiderstand: repräsentative Vergleiche – rotierende Biegeermüdung ≈94 % höher als 7xxx Al; ≈87 % höher als 2xxx Al; die axiale Doppel-Ermüdung mit offenen Löchern ≈30 % höher als bei Al-Li 2060.

- Verschleißfestigkeit: höhere Härte und geringerer Massenverlust. Rillen und Verbindungsflächen halten die Passform besser.

- Korrosionsbeständigkeit: Erbt den Korrosionsschutzvorteil von Aluminium. Passt zu mehreren Servicemedien und Beschichtungssystemen.

- Hochtemperaturfähigkeit: deutlich höhere Hochtemperaturfestigkeit und Kriechfestigkeit. Starke thermische Ermüdungsresistenz für hohen Ladedruck und häufiges thermisches Zyklieren.

- Leicht zu verarbeiten/integrieren: gut zu gießen und plastischer Verformung geeignet. Kompatibel mit Bearbeitung und Schweißen. Komplexe Strukturen können integriert werden; Die Montage ist stabiler und günstiger.

Chalco bietet maßgeschneiderte Lösungen für keramische Aluminiummatrix-Verbundwerkstoffe an

Verwenden Sie leichtere Materialien, um stärkere, stabilere und kosteneffizientere Strukturen zu erreichen. Wir bieten integrierte "Materialstruktur-Prozess-Qualität"-Anpassung an Ihre Ziele und Dienstbedingungen an.

Vier Dimensionen der Individualisierung

Setze quantitative Ziele und Teststandards für Festigkeit/Steifigkeit, Ermüdungslebensdauer, CTE (thermische Ausdehnung), Wärmeleitfähigkeit/-dissipation, Verschleiß/Korrosion, Arbeitstemperaturbereich und Lebensdauerkurve. Entwerfen Sie Formeln und Prozessfenster rückwärts von Zielen, um verifizierbare, skalierbare Ergebnisse zu gewährleisten.

Bieten Sie 2xxx/6xxx/7xxx-Systeme an (einschließlich Hochtemperatur- und Hochspannungs-Schmiedefamilien) mit Temperieren wie T6/T651/T851. Balance zwischen Festigkeit, CTE, Herstellbarkeit/Schweißbarkeit und Kosten.

Verwenden Sie In-situ Nanokeramiken. Stellen Sie den Volumenanteil, die Partikelgröße (Nano-Mikron), die Morphologie und die räumliche Verteilung (gleichmäßig/lokal/gradiert) präzise ab, um wichtige Kennzahlen wie Stärke, CTE und Wärmeleitfähigkeit zu erreichen.

Stellen Sie Schmiedepulver (Extrusion/Walzen/Schmieden/Ringwalzen), Gießpulver (Niederdruck/Pressen/Infiltration) und additive Pulver (LPBF/SLM) bereit. Kombinieren Sie es mit Spannungsentlastung/HIP/Alterung sowie Bearbeitung/Oberflächentechnik, um Komplexität, Chargenkonsistenz und Gesamtkosten auszubalancieren.

Anwendungslösungen

- Hochfestes Schmiedematerial (Platte/Profil/Schmiedearbeiten): In-situ Verstärkung + Deformationsverarbeitung für extreme Festigkeit und dimensionale Stabilität in der Luft- und Raumfahrt und hochwertigen Strukturen.

- Hochtemperatur- (Motor-/Thermozyklusteile): Ko-optimiert Hochtemperaturfestigkeit, Kriechfestigkeit und thermische Ermüdungsfestigkeit für Kolben/Zylinderköpfe/Hot-End-Bauteile.

- Gieß-zu-Ersetzen-Schmieden (Fahrgestell/integrierte Strukturen): Niederdruck-/Pressguss und Infiltration. Weniger Teile, höhere Ausbeute, geringere Gesamtkosten.

- Additives Pulver (LPBF/SLM): hohe Sphärizität/niedrige Satelliten und stabile Prozessfenster. Unterstützung komplexer Topologie und schneller Small-Batch-Onboarding.

Unsere Partner für keramische Aluminiummatrix-Verbundwerkstoffe

Wir arbeiten mit vielen Branchenführern zusammen, um hochleistungsfähige keramische Aluminiummatrix-Verbundwerkstoffe zu entwickeln und anzuwenden. Unsere wichtigsten Partner sind:

- CRRC: ein globaler Marktführer im Bereich der Schienenverkehrsausrüstung.

- AVIC: eine Kernkraft in Chinas Luftfahrtindustrie. Gemeinsame Entwicklung von Flugzeugmaterialien und -teilen.

- CASIC: Anwendungen in der Raumfahrtausrüstung.

- China Ordnance: Anwendungen in Waffensystemen und Verteidigungsprojekten.

- Norinco Group: unterstützt Leichtgewicht und Haltbarkeit bei Waffenausrüstung.

- COMAC: Chinas größter Entwickler ziviler Flugzeuge. Er hat sich in Programmen wie C919 beworben.

- AECC: ein Pionier in Forschung und Entwicklung und Fertigung von Flugzeugmotoren. Weit verbreiteter Einsatz in Motoren und anderen kritischen Bauteilen.

Formverfahren von keramischen Aluminiummatrix-Verbundwerkstoffen

Verformungsverarbeitung (Extrudierung/Walzen/Schmieden/Ringwalzen)

Beginnen Sie mit Gießbarren, um Isotropie und verfeinerte Mikrostruktur zu erreichen. Nimm Platten/Profile/Schmiedeteile mit hoher Festigkeit, langer Ermüdungszeit und stabiler Geometrie.

Kontrolle von Homogenisierung, Deformationspfaden und Rekristallisation. Benutze Stressentlastung/Dehnungs-Strecken/HIP, um Verzerrung und Streuung zu reduzieren.

Quetschguss/Druckinfiltration

Zwingen Sie geschmolzenes Aluminium, um die Matrize zu füllen oder unter hohem Druck ein Preform zu infiltrieren. Geringe Porosität und hohe mechanische Eigenschaften eignen sich für tragende Rahmen und Querschnitte mit großen Wandveränderungen.

Kontrollieren Sie die Druck-Zeit-Kurve und das Wärmemanagement der Chips genau. Überprüfen Sie die Festigkeit/Porosität/Beschichtung der Vorform, um spröde Zwischenphasen zu unterdrücken.

Vakuum-/Druckinfiltration

Zuerst baue ein geformtes Keramik-Modell. Anschließend wird Vakuum oder Gas-/Flüssigkeitsdruck verwendet, um Aluminium zu infiltrieren, was eine hohe Volumenfraktion, gerichtete Verstärkung und hohe Steifigkeit ermöglicht.

Beobachten Sie, wie Sie Konnektivität und Porengrößenverteilung, Antrieb und Verweilzeit ausführen. Vermeiden Sie uninfiltrierte Zonen/eingeschlossenes Gas und Überreaktionen an der Grenzfläche.

Rühren/zusammengesetztes Rühren

Keramikpartikel wie SiC/Al₂O₃/TiB₂ werden in geschmolzenes Aluminium oder halbfeste Schlamm verteilt. Dann direkt Niederdruck-/Gravitations-/Druckguss. Gut für integrierte, kostenempfindliche, massige Teile.

Konzentrieren Sie sich auf Benetzung und Dispersion: Kontrolltemperaturfenster, Mg-Gehalt/Flussmittel, ultraschall-/elektromagnetisches Rühren und Entgasung zur Verhinderung von Agglomeration und Porosität.

Generative Fertigung

Drucken Sie komplexe Topologie und interne Kanäle direkt. Ideal für schnelle Iterationen, kleine Chargen und Brackets/Frames, die thermische Stabilität benötigen.

Überprüfe die Sphärizität des Pulvers, Sauerstoff und Feuchtigkeit sowie die Scan-Strategie. Kombinieren Sie sie mit Spannungsentlastung/HIP/Alterungs- und Bearbeitungsbezug, um Verzug und Restspannung zu kontrollieren.

Pulvermetallurgie

Geeignet für nanoskalige Uniformität, hohe/spezielle Volumenfraktionen und kleine Querschnitte mit hohen Spezifikationen. Zusammensetzung und Teilchenverteilung sind präzise gesteuert.

Verdichtung und Sauerstoffkontrolle sind entscheidend: Oft werden HIP/SPS mit sekundärer Deformation kombiniert. Die Größe ist begrenzt und die Kosten sind abhängig von der Chargengröße.

In-situ Reaktionsverstärkung

Feine Keramiken (z. B. TiB₂/TiC) innerhalb der Aluminiummatrix in situ erzeugen. Saubere Oberflächen, gutes Benetzen und starke Haftungen ermöglichen eine hohe Festigkeit und hohe Ermüdungsbeständigkeit in geschmiedeten Produkten.

Strenge Kontrolle der exothermen Reaktionen und der spröden Phasenbildung. Stabilisiere die Partikelgröße/-verteilung. Auch die Reinheit des Rohstoffs und die Legierungselemente (z. B. Mg) sind entscheidend.

Was wir bieten können

- Schnelle Bewertung (48 H): basierend auf 3D-Modell + Dienst, Lieferfähigkeit von Material/Prozess, Prozessfenster sowie Angebots-/Lieferzeit.

- Materialauswahl und Formelanpassung: In-situ Nano-Keramik-Volumenfraktion/-größe/-verteilung mit 2xxx/6xxx/7xxx-Matrizen abgleichen, um Stärke/CTE/Temperatur/thermische Ziele zu erreichen.

- DFM/DFA gemeinsames Design: Optimierung von Füllungen, Wandstärke, Rippenlayout, Trenn- und Stützstrategie. Geben Sie fertigbare Zeichnungen mit Toleranzhinweisen aus.

- "Guss-zu-Ersetzen-Schmiede" und Kostenoptimierung: Niederdruck-/Pressguss und Infiltration zur Schnittbearbeitung und Teileanzahl, was Kosten und Vorlaufzeit reduziert.

- Prozessrouten-Implementierung: geschmiedet (Extrudieren/Walzen/Schmieden/Ringwalzen + T6/T651/T851), additiv (LPBF + Spannungsentlastung/HIP/Alterung), Gießen (LPDC/Pressen/Infiltration).

- Bearbeitungs- und Fixturierungspaket: PCD-Werkzeugparameter, Spann-/Vakuumfixturen, Bearbeitungszumessungen und Toleranzstapelung.

- Oberflächen- und Korrosionssysteme: Harteloxizierung/MAO/Beschichtungen und galvanische Isolationsdesign, abgestimmt auf Medien- und Lebensdaueranforderungen.

- Validierung und Qualitätskontrolle: Material-/Labor-/Straßentests, CT/Röntgen, CMM, QCP/SPC, Unterstützung für PPAP/FAI-Dokumentation.

- Prototypen → Kleinserienproduktion → Massenproduktion: Chargenkonsistenz und Cpk-Kontrolle, Lieferketten- und Lieferkoordination.

- Fehlerdiagnose und kontinuierliche Verbesserung: technische Unterstützung vor Ort und FA. Fortlaufende Gewichts-/Kostenreduktion und Lebensdauerverlängerung.

Integrierte Fertigungs- und F&E-Kapazitäten

Stärke/Kapazität

Vier Produktionslinien für In-situ-Synthese, Spezialguss, halbkontinuierliches Gießen und additive Pulver. Jahresproduktion: 18.000 Tonnen keramische Aluminiumlegierungen und -produkte. Integrierte Lieferung von Materialien bis zu fertigen Teilen.

Ausrüstung/Hardware

100+ Kernmaschinen, darunter Reaktionssyntheseöfen, Gegengravitationsgusssysteme und großformatige Metall-SLM-Drucker.

20+ Testinstrumente wie optische Emissionsspektrometer und Bildanalysatoren. Vollständige Prozessrückverfolgbarkeit.

Erfahrung/Team

Seit 1992 konzentrieren wir uns auf die Forschung und Industrialisierung von Nanokeramiklegierungen. Wir übernehmen Legierungsdesign, Prozessentwicklung und Massenproduktion.

Forschung/Qualifikationen

Unterstützt von inländischen Universitäten und Instituten. Das Team besteht aus 1 Changjiang-Stipendiat, 1 Professor, 4 außerordentlichen Professoren und 20+ Master-/PhD-Absolventen.

Hält 7 Erfindungspatente. Wir liefern kontinuierlich überprüfbare Material- und Prozesslösungen.

Inspektion und Qualitätssicherung

- Fluoreszierende Durchschlagsanlagen-Inspektionsgeräte

- Röntgengerät (Echtzeit-Bildgebungssystem)

- Ermüdungsprüfmaschine

- Zugprüfmaschine

- Wasserstoffanalysator

- Sauerstoff-/Stickstoff-/Wasserstoffanalysator

- Mikroskop

- Röntgendiffraktometer

- Partikelgrößenanalysator

- Optisches Emissionsspektrometer

Wir liefern auch verwandte Aluminiumlegierungsprodukte

Wir bieten Platten, Profile, Schmiedestücke und Ringe an.

Wir unterstützen die Auswahl von Zusammensetzung/Temper, die Koordination von Bearbeitung und Wärmebehandlung sowie konforme Testberichte.

Wenn du bestimmte Ziele brauchst (Kraft/Ermüdung/CTE/Temperaturbereich), hinterlasse eine Nachricht. Wir senden Ihnen innerhalb von 48 Stunden einen Plan und ein Angebot zurück.

Hochfeste Aluminiumlegierungen

-

7075 Aluminiumlegierung

Eine hochfeste Aluminiumlegierung für Flugzeugstrukturen. Schlechte Schweißbarkeit und geringere Korrosionsbeständigkeit.

-

Aluminiumlegierung 2024

Gute Ermüdungsleistung und hohe Kraft. Weit verbreitet in Flugzeugkonstruktionen.

-

2219 Aluminiumlegierung

Eine hochfeste Legierung für Raumfahrzeugstrukturen. Bietet eine gute Schweißfähigkeit.

-

7050 Aluminiumlegierung

Hohe Widerstandsfähigkeit gegen Spannungskorrosion. Verwendet in Luft- und Raumfahrtstrukturen.

-

7068 Aluminiumlegierung

Eine der stärksten kommerziellen Aluminiumlegierungen. Verwendet in der Luft- und Raumfahrt und Automobilindustrie.

-

5083 Aluminiumlegierung

Ausgezeichnete Korrosionsbeständigkeit und Schweißfähigkeit. Geeignet für maritime und chemische Ausrüstung.

Hochtemperatur- und verschleißfeste Aluminiumlegierungen

-

2618 / 2618A Aluminiumlegierung

Wird typischerweise für geschmiedete Kolben/Pleuelstangen/Turbinenteile verwendet. Hält Kraft- und Ermüdungsvorteile bei 200–250 °C über längere Zeiträume.

-

2219 Aluminiumlegierung

Üblich bei Weltraumtanks und geschweißten Strukturen. Gute Schweißbarkeit. Behält die Festigkeit bei 150–200 °C, besser als typische 6xxx/7xxx-Legierungen in diesem Bereich.

-

2014 / 2024 Aluminiumlegierung

Halten Eigenschaften bei 125–150 °C im Vergleich zu 6xxx/7xxx-Legierungen gut. Tragen Sie tragende Strukturen bei mittlerer Temperatur.

Beispiele & Schnelles Zitat

Maßgeschneiderte Materialien, die auf Ihr Ziel-CTE, Ihren Temperaturbereich und Ihre Wärmeleitfähigkeit zugeschnitten sind – senden Sie uns Ihre Zeichnungen und Betriebsbedingungen, und innerhalb von 48 Stunden liefern wir eine Materiallösung, ein Prozessfenster, ein Angebot und eine Vorlaufzeit.

Verwandte Fragen (FAQ)

Was ist ein Aluminiummatrix-Verbundwerkstoff?

Ein Ingenieurmaterial mit Aluminium-/Aluminiumlegierung als Matrix und keramischen Verstärkungen wie SiC, TiB₂ oder Al₂O₃.

Es zielt darauf ab, eine niedrige Dichte zu bewahren und gleichzeitig Festigkeit, Steifigkeit, Verschleiß, Thermik und dimensionale Stabilität zu steigern.

Wie stark ist ein keramischer Aluminium-Matrix-Verbundwerkstoff?

Es hängt vom Bewehrungstyp/Volumenanteil und vom Prozessweg ab.

Die Gussgrade erreichen typischerweise YS 250–350 MPa und UTS 300–450 MPa.

In-situ verstärkte geschmiedete Grade sind höher, mit UTS 700–800 MPa (Grad und Temperer).

Wenn du Zielmetriken hast (Stärke/CTE/Temperatur/Thermik), können wir Zusammensetzung und Prozess individuell anpassen.

Sind Aluminium und Keramik dasselbe?

Nein. Aluminium ist ein Metall mit guter thermischer und elektrischer Leitfähigkeit und hoher Duktilität.

Keramiken sind Nichtmetalle mit hoher Härte, geringer Wärmeausdehnung und Verschleiß-/Hitzebeständigkeit, aber höherer Sprödigkeit.

Die Kombination ergibt leichte Teile mit höherer Festigkeit/Steifigkeit und besserer thermischer Stabilität.

Was sind die Vorteile gegenüber Al-Li und Titanlegierungen?

Die spezifische Festigkeit/Steifigkeit kann Titan übertreffen oder übertreffen, mit besseren kontrollierbaren Kosten.

Im Vergleich zu Al-Li ist CTE niedriger und der Verschleißwiderstand besser, was die Konsistenz der Montage verbessert.