Nano-keramische Partikel werden in situ in der Aluminiumlegierungsschmelze angebaut, wodurch die Leichtigkeit und Zähigkeit von Aluminium mit der Festigkeit und Härte der Keramik kombiniert werden.

Dies ermöglicht eine "Guss-Schmiedesubstitution", Gewichtsreduzierung, Kosteneinsparungen und verbesserte Leistung bei Gießverfahren.

Ideal für hochsteife und dimensionsstabile Bauteile in der Luft- und Raumfahrt sowie in elektronischen Geräten, tragende und leichte Automobilchassis-Strukturen sowie Geräuschminderungsteile im Schienenverkehr.

Warum Verwendung von gegossenen keramischen Aluminium-Matrix-Verbundwerkstoffen

Guss-keramische Aluminiummatrix-Verbundwerkstoffe (Al-MMC / AlSiC) lassen nano-keramische Partikel in situ im Aluminiumschmelze wachsen und erzeugen so eine partikelverstärkte Aluminiummatrix, die die geringe Dichte und Zähigkeit von Aluminium mit keramischer Festigkeit, Steifigkeit und Verschleißfestigkeit verbindet.

- Guss-Schmiede-Substitution mit Kosteneinsparungen: Erreicht geschmiedete Festigkeit, Steifigkeit und Duktilität bei Gießverfahren, reduziert Schmieden und schwere Bearbeitung, verkürzt die Vorlaufzeit und senkt die Gesamtkosten.

- Leichter, aber stärker und stabiler: Im Vergleich zu herkömmlichen Gussaluminiumlegierungen (wie dem A356) bietet sie deutlich höhere Festigkeit, Steifigkeit und Ermüdungsdauer sowie eine überlegene Dimensionsstabilität und Dämpfung während des thermischen Fahrens.

- Anpassbare Aufführung: Durch die Abstimmung des Keramikpartikelgehalts, der Größe und des Matrizenlegierungssystems können Eigenschaften so konfiguriert werden, dass sie spezifische Ziele für CTE, Arbeitstemperaturbereich und Wärmeleitfähigkeit in komplexen, leichten Strukturen erfüllen.

- Prozessfreundliche Ein-Schritt-Formierung: Kompatibel mit Niederdruckgießen (T6), Quetschguss (T6) und Druckguss (einige Qualitäten ohne Wärmebehandlung), was eine nahezu vollständige Formform komplexer Geometrien mit ausgezeichneter Chargenkonsistenz ermöglicht.

- Bewährt in anspruchsvollen Anwendungen: Bereits eingesetzt in Luft- und Raumfahrtstrukturen, elektronischen Gerätrahmen, Fahrzeugchassisteilen und Schienenbauteilen, wo hohe Steifigkeit, Maßstabilität und Gewichtsreduzierung entscheidend sind.

Kurz gesagt, gegossenes Al-MMC (AlSiC) ermöglicht hochfeste, hochsteife Gussteile, die mechanische Ziele erfüllen oder übertreffen und dabei Gewicht und Gesamtkosten senken, was es zu einer attraktiven Alternative zu geschmiedeten Lösungen aus Aluminium, Titan und Gusseisen macht.

Chalcos beliebte Guss-Keramik-Aluminium-Matrix-Verbundprodukte

Wir bieten maßgeschneiderte und massenproduzierte Sandgussteile, Metallform-Niederdruckgussstücke, Gravitationsgussteile und Präzisionsgussteile an – und bieten eine zentrale Lieferung vom Prototypenbau bis zur Massenproduktion.

Guss aus hochfestem (JZ101) keramischer Aluminiummatrix-Verbundwerkstoff

JZ101 ist für kritische tragende Bauteile wie Fahrgestellknöchel und Scharnierarme konzipiert und bietet bei gleichem Gewicht eine höhere Festigkeit und eine längere Ermüdungsdauer.

Kontaktieren Sie uns jetzt

- Bruchfestigkeit: 410–420 MPa

- Fließfestigkeit: 340–350 MPa

- Elastizitätsmodul: 85–95 GPa

Keramik-Aluminiummatrix-Verbundwerkstoff mit hohem Modul (JZ109)

JZ109 wurde für Anwendungen entwickelt, die hohe Präzision, geringe Verformung und Schwingungsdämpfung erfordern.

Er bietet einen geringeren elastischen Verdrängung und eine größere Maßstabilität bei derselben Last, was ihn ideal für elektronische Gerätekomponenten, Werkzeugvorrichtungen und Schienenbahnanlagen macht.

Kontaktieren Sie uns jetzt

- Bruchstärke: 360–370 MPa

- Fließkraft: 320–330 MPa

- Elastizitätsmodul: >90 GPa

Keramik-Aluminiummatrix-Verbundwerkstoff mit hoher Duktilität (JZ110)

Der JZ110 bietet eine höhere Verlängerung und Zähigkeit, um anspruchsvolle Aufprall- und Montagetoleranzbedingungen zu bewältigen.

Er bietet eine ausgezeichnete Energieaufnahme und Stoßfestigkeit, ist während der Montage tolerant und verringert das Risiko von sprödem Versagen.

Kontaktieren Sie uns jetzt

- Bruchstärke: 350 MPa

- Fließfestigkeit: 290 MPa

- Verlängerung: 14 %

- Ermüdungsgrenze: 110 MPa

Weitere gegossene keramische Aluminium-Matrix-Verbundwerkstoffe (alle Serien)

Wir bieten außerdem eine breite Palette von gegossenen keramischen Aluminium-Matrix-Verbundlegierungen an, um unterschiedlichen Anwendungsanforderungen gerecht zu werden.

-

FC011 (Casting-Serie)

Zugfestigkeit: 330–350 MPa

Fließfestigkeit: 280–300 MPa

Elastizitätsmodul: 71–73 GPa

Verlängerung: 10–14 %

Dichte: 2,72 g/cm³

Verfahren: Niederdruckguss (T6)

-

FC031 (Casting-Serie)

Zugfestigkeit: 380–400 MPa

Fließfestigkeit: 300–320 MPa

Elastizitätsmodul: 80–85 GPa

Verlängerung: 2–3 %

Dichte: 2,77 g/cm³

Verfahren: Niederdruckguss (T6)

-

FC021 (Casting-Serie)

Zugfestigkeit: 360–370 MPa

Fließkraft: 320–330 MPa

Elastizitätsmodul: 90–95 GPa

Verlängerung: 0,5–1 %

Dichte: 2,82 g/cm³

Verfahren: Niederdruckguss (T6)

-

FC041 (Casting-Serie)

Zugfestigkeit: 530–550 MPa

Fließfestigkeit: 450–470 MPa

Elastizitätsmodul: 78–80 GPa

Verlängerung: 3–4 %

Dichte: 2,89 g/cm³

Verfahren: Niederdruckguss (T6)

-

FC052S (Casting-Serie)

Zugfestigkeit: 365–410 MPa

Fließfestigkeit: 290–350 MPa

Elastizitätsmodul: 72–75 GPa

Verlängerung: 5–20 %

Dichte: 2,72 g/cm³

Vorgang: Quetschguss (T6)

-

FC071S (Casting-Serie)

Zugfestigkeit: 400–460 MPa

Sprengfestigkeit: 340–380 MPa

Verlängerung: 2–5 %

Dichte: 2,69 g/cm³

Vorgang: Quetschguss (T6)

-

FC081 (Casting-Serie)

Zugfestigkeit: ≥630 MPa

Ertraggrenze: ≥600 MPa

Verlängerung: ≥4 %

Dichte: 2,85 g/cm³

Vorgang: Gussverfahren (T6)

-

FC082 (Casting-Serie)

Zugfestigkeit: 540–560 MPa

Fließfestigkeit: 460–490 MPa

Verlängerung: 7–15 %

Vorgang: Quetschguss (T6)

-

FC061HTF (Casting-Reihe)

Zugfestigkeit: 185–210 MPa

Fließfestigkeit: 140–150 MPa

Verlängerung: 10–12 %

Verfahren: Druckguss, ohne Wärmebehandlung

Wie man das richtige Material für sein Projekt auswählt

- Für höhere Festigkeit und Ermüdungsbeständigkeit wählen Sie JZ101.

- Für Steifigkeit und Maßstabilität wähle JZ109 oder FC021.

- Für hohe Verlängerung und montagefreundliche Leistung wählen Sie JZ110 oder FC052S.

- Für maximale Aufprallfestigkeit wählen Sie FC081 oder FC041.

- Für Kosten- und Effizienzpriorität wählen Sie FC061HTF.

Senden Sie uns Ihre Zeichnungen, Zielvorgaben und Arbeitsbedingungen, und wir liefern innerhalb von 48 Stunden eine maßgeschneiderte Materiallösung, ein Prozessfenster, ein Angebot und eine Lieferzeit.

Vergleich zwischen keramischen Aluminiummatrix-Verbundwerkstoffen und der Gussaluminiumlegierung A356

Ein vollständiges Leistungsupgrade – mit sowohl leichtem Design als auch hoher Festigkeit.

Im Vergleich zur traditionellen Gussaluminiumlegierung A356 erzielen Chalco Keramik-Aluminiummatrixverbundwerkstoffe (JZ-Serie) bemerkenswerte Verbesserungen in Festigkeit, Steifigkeit und Ermüdungsdauer, während sie eine geringe Dichte und exzellente Bearbeitungsfähigkeit erhalten.

| Gießmaterial | A356 (Konventionelles gegossenes Aluminium) | JZ101 (Hohe Stärke) | JZ109 (Hoher Modul) | JZ110 (Hohe Duktilität) |

| Bruchfestigkeit (MPa) | 280-310 | 410-420 | 325 | 350 |

| Streckgrenze (MPa) | 180-230 | 340-350 | 295 | 290 |

| Elastizitätsmodul (GPa) | 68-72 | 85-95 | 72 | 73 |

| Verlängerung (%) | 2-3 | 2-3 | 0.5 | 14 |

| Dichte (g/cm³) | 2.70 | 2.77 | 2.71 | 2.72 |

| Ermüdungsgrenze (MPa) | 50 | 70 | - | 110 |

Chalco-Keramik-Aluminiummatrix-Verbundwerkstoffe – ermöglichen es Ihnen, leichter, stärker und über die Grenzen herkömmlicher Aluminiumlegierungen hinaus zu sein.

Vorteile von gegossenen keramischen Aluminium-Matrix-Verbundwerkstoffen

- Niedrige Dichte: Von Natur aus leicht, mit einer Dichte, die mit Aluminiumlegierungen vergleichbar ist – ideal, um Abnehmziele zu erreichen.

- Hohe Festigkeit: Zug- und Streckgrenze sind deutlich höher als bei herkömmlichen Gussaluminiumlegierungen.

- Hoher Modul: Elastizitätsmodul bis zu 95 GPa, was eine geringere elastische Verformung bei derselben Last, bessere Maßstabilität und überlegene Schwingungsdämpfung liefert.

- Ermüdungsbeständigkeit: Stark verbesserte Ermüdungslebensdauer und -grenze unter typischen Bedingungen wie rotierendem Biegen oder Doppellochtests.

- Verschleißfestigkeit: Höhere Härte und geringere Reibungsverluste, geeignet für Langzeitbetrieb und hochfrequente bewegliche Teile.

- Korrosionsbeständigkeit: Bewahrt die Korrosionsbeständigkeit von Aluminiumlegierungen und gewährleistet so einen stabilen Einsatz in verschiedenen Umgebungen.

- Hochtemperatur- und thermische Ermüdungsbeständigkeit: Überlegene Hochtemperaturfestigkeit und Kriechleistung für bessere Zuverlässigkeit im thermischen Kreislauf.

- Prozess- und Bearbeitungsfreundlich: Kompatibel mit Niederdruckguss (T6), Pressguss (T6) und Druckguss (einige Qualitäten wärmebehandlungsfrei); unterstützt konventionelle Bearbeitung und Schweißen, und 3D-Druckpulveroptionen sind ebenfalls verfügbar.

Anwendungsfälle von gegossenen keramischen Aluminiummatrix-Verbundwerkstoffen

Luft- und Raumfahrtanwendungen

Tiangong-1:

- Lösung: Ersetzte ausgewählte Titanlegierungskomponenten durch gegossenes keramisches Aluminium (Al-MMC / AlSiC).

- Ergebnis: Etwa 30 % Gewichtsreduktion mit höherer Steifigkeit und dimensionaler Stabilität, was eine hochpräzise Andockung zwischen Shenzhou-Raumschiffen und der Raumstation ermöglicht.

Tiangong-2:

- Lieferung: 38 zentrale strukturelle Komponenten.

- Ergebnis: Eine Gesamtgewichtsreduktion von etwa 28 kg. Ausgezeichnete Maßstabilität und Vibrationsdämpfung sorgten für präzise Bildaufnahme, Verfolgung und Ausrichtung der Bordkameras.

Chang'e-3

- Lösung: Teilteile von Titanlegierungen wurden durch gegossenes keramisches Aluminium ersetzt.

- Ergebnis: Etwa 30 % Gewichtsreduktion erreicht, mit deutlich verbesserter Rotationsgenauigkeit und Zuverlässigkeit der beweglichen Raumteile, was eine stabile Leistung unter thermischen Zyklen und Vibrationsbedingungen gewährleistet.

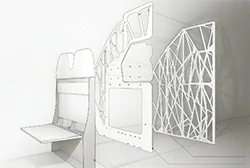

Anwendungen in der Luftfahrt

-

Der APU-Einlassrahmen (Auxiliary Power Unit) des Kraftstoff- und Stromsystems wurde bereits erfolgreich am großen Flugzeug C919 Nr. 003 installiert.

Weitere Anwendungen von keramischen Aluminiummatrix-Verbundwerkstoffen in der Luft- und Raumfahrt:

Kabinentürkomponenten

Bionische Kabinenmechanismen

Flugzeugscharnierarme

Die umfassende Leistung der keramischen Aluminiummatrix-Verbundwerkstoffe von Chalco übertrifft die der Aluminium-Lithium-Legierung 2196 der dritten Generation und wurde in die Materialstandards und die Liste der qualifizierten Lieferanten von COMAC aufgenommen.

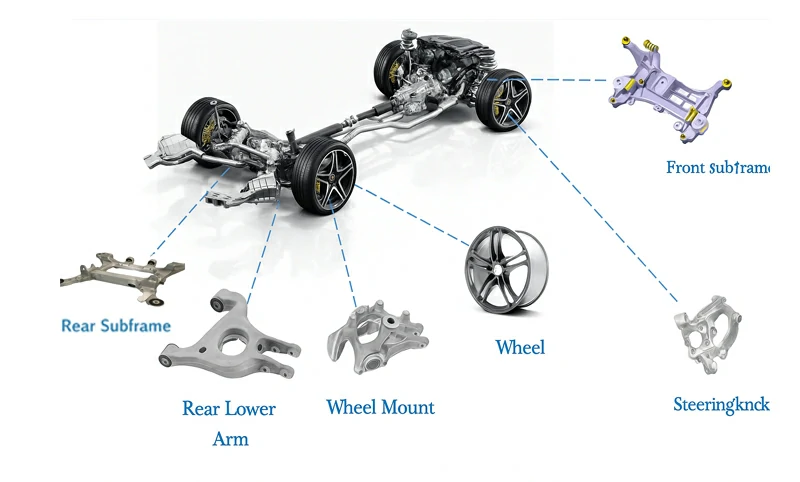

Automobilanwendungen (Fahrgestell)

Guss-Keramik-Aluminium-Matrix-Verbundwerkstoffe werden in Unterrahmen, Lenkgelenk und Querarmen verwendet – Schlüsselkomponenten des Automobilfahrgestells.

Sie erfüllen Festigkeits-, Steifigkeits- und Ermüdungsanforderungen und ersetzen geschmiedete Bauteile, was zu geringerem Gewicht, höherer Stabilität und geringeren Kosten führt.

| Material & Verfahren | QT450 Gegossener Lenkknöchel | 6082 geschmiedeter Lenkknöchel | Lenkknöchel aus keramischem Aluminium (gegossen) |

| Streckgrenze | 310MPa | 280 MPa | 290 MPa |

| Verlängerung nach Bruch | 9%-11% | 10%-11% | 10%-14% |

| Dichte | 7,1 g/cm³ | 2,71 g/cm³ | 2,71 g/cm³ |

Die Verwendung von keramischem Aluminium als Lenklenker erreicht Festigkeits- und Ermüdungskonformität, was den Austausch durch Gießschmiede, eine deutliche Gewichtsreduzierung und eine stabilere, effizientere Montage ermöglicht.

Lenkschnöchsel für die Automobile

Die Verwendung von Guss-Keramik-Aluminium-(Al-MMC) Lenkknöcheln erzielt etwa 56 % Gewichtsreduktion im Vergleich zu Gusseisen und etwa 10 % im Vergleich zu herkömmlichen Aluminiumlegierungen – und das alles ohne steigende Kosten.

Kontaktieren Sie uns jetzt

Automobil-Radnabe

Bei Guss-Keramik-Aluminium-Radnaben (Al-MMC) wird das Gewicht im Vergleich zu Gusseisennaben um etwa 70 % und um etwa 20 % im Vergleich zu herkömmlichen Aluminiumrädern reduziert.

Kontaktieren Sie uns jetztNeben keramischen Aluminium-Matrix-Verbundwerkstoffen bietet Chalco auch gegossene und geschmiedete Aluminiumräderprodukte an, die vielfältige Anforderungen an Leichtbau, Festigkeit und Kosteneffizienz abdecken.

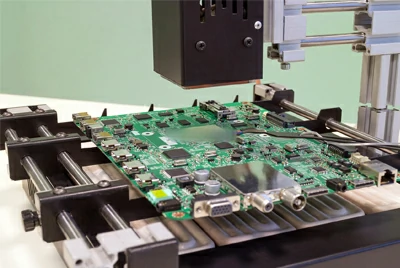

Chipschweißen und elektronische Verpackungsanlagen

Bei Projekten der nächsten Generation von Chipschweiß- und Verpackungsanlagen erfordern die Hochgeschwindigkeitsbewegungsbedingungen (16–20 g) außergewöhnliche Steifigkeit, Maßstabilität und überlegene Schwingungsdämpfung durch strukturelle Bauteile.

Kontaktieren Sie uns jetzt

Anwendungen im Hochgeschwindigkeitszug

Erreichen Sie leichtere, stabilere und leisere Leistungen bei gleichzeitiger struktureller Sicherheit – keramische Aluminiummatrix-Verbundwerkstoffe ermöglichen Gewichtsreduzierung, höhere Geschwindigkeit, Energieeffizienz und Geräuschreduzierung für Hochgeschwindigkeitszüge.

Durch den Ersatz importierter Gusseisen durch keramische Aluminiummatrix-Verbundgussteile wird das Gewicht um etwa 60 % reduziert, was eine bessere Wärmeableitung, geringere Vibrationen und eine höhere Zuverlässigkeit bei langfristiger Hochbelastung und thermischem Kreislauf ermöglicht.

Kontaktieren Sie uns jetzt

Unsere Partner im Bereich gegossener keramischer Aluminium-Matrix-Verbundwerkstoffe

Wir arbeiten eng mit vielen branchenführenden Organisationen und Marken zusammen und konzentrieren uns auf die Forschung, Entwicklung und Anwendung von Hochleistungs-Keramik-Aluminiummatrixverbundwerkstoffen.

Zu unseren wichtigsten Partnern gehören:

- CRRC (China Railway Rolling Stock Corporation): Ein globaler Marktführer in der Herstellung von Schienenverkehrsausrüstung.

- AVIC (Aviation Industry Corporation of China): Mitwirkend bei der Entwicklung fortschrittlicher Flugzeugmaterialien und -komponenten.

- CASIC (China Aerospace Science and Industry Corporation): Anwendung von Hochleistungs-keramischen Aluminiummatrixverbundwerkstoffen in Luft- und Raumfahrtausrüstung.

- China North Industries Group (NORINCO): Einsatz keramischer Aluminium-Matrix-Verbundstoffe in Waffensystemen und Verteidigungsprojekten.

- China South Industries Group: Verbesserung der Leichtgewichtung und Haltbarkeit von Verteidigungsausrüstung durch keramische Aluminiumverbundtechnologie.

- COMAC (Commercial Aircraft Corporation of China): Hauptentwickler von chinesischen zivilen Flugzeugen; keramische Aluminiummatrix-Verbundwerkstoffe werden in C919 und anderen Programmen verwendet.

- AECC (Aero Engine Corporation of China): Ein Pionier in Forschung und Entwicklung und Fertigung von Flugzeugmotoren, der in großem Umfang keramische Aluminiummatrix-Verbundwerkstoffe in Motoren und anderen kritischen Komponenten einsetzt.

Unsere Produktionsanlagen

Wir sind spezialisiert auf Investitions-Präzisionsgießen mit dem Silizium-Sol-Verfahren, unterstützt durch eine enge Zusammenarbeit mit führenden inländischen Universitäten und Forschungsinstituten.

Mit robuster technischer Kompetenz haben wir erfolgreich über 3.000 Präzisionsgussteile in Massenproduktion hergestellt, die komplexe Strukturen und Anforderungen an hohe Konsistenz in verschiedenen Branchen abdecken.

Um die Vorbereitungszeit der Form zu verkürzen und Prototypen schnell für Kunden zu liefern, sind wir ausgestattet mit:

Ein 3D-intelligenter Sandkerndrucker (2000 × 1000 × 750 mm).

Zwei 3D-Wachsmusterdrucker (1200 × 1200 × 600 mm und 500 × 500 × 500 mm)

Wachsinspritzgeräte

Wachsmuster-Ausrüstung

Vakuumdruckofen

Diese ermöglichen eine schnelle Herstellung von Sandformen, Sandkernen und Wachsmustern und gewährleisten so eine effiziente und zuverlässige Gießung komplexer Bauteile.

Harzsand-Continuing-Profillinie

Dieses System umfasst eine Harzsandformlinie und eine Fließband für Boxen, die die Kapazität für die Herstellung großer Gussstücke ermöglichen.

Niederdruck-Gießlinie

Diese Ausrüstung ermöglicht eine kontinuierliche, großflächige Produktion von Gussstücken in verschiedenen Spezifikationen (maximale Gussgröße 1200 × 1100 × 1000 mm).

Differenzdruckgussmaschine — Typ mit zwei Stationen

Dieses System arbeitet mit einem synchronisierten Druck von 6 bar und kann Teile bis zu 1500 × 1300 mm gießen.

Gravitationsgussmaschine

Eine vertikal geteilte Schwerkraftgussmaschine, geeignet für die Herstellung kleinerer Gussteile.

Compliance und Konsistenz: Tests, Forschung & Entwicklung und Qualitätssicherung

Wir haben ein integriertes Verifikationssystem eingerichtet, das den gesamten Prozess vom eingehenden Material bis zur Produktion und endgültigen Lieferung abdeckt.

Alle Tests und Aufzeichnungen werden gemäß ASTM / ISO / GB Standards durchgeführt, was Chargenkonsistenz, vollständige Rückverfolgbarkeit sowie die Möglichkeit gewährleistet, Material Test Reports (MTR) und Inspektionszertifikate bei jeder Sendung bereitzustellen.

Wir unterstützen außerdem projektbasierte Testpläne und die Verifikation durch Dritte.

- Fluoreszierende Durchschlagsinspektion (FPI): Schnelle Erkennung von Oberflächenrissen und Eindringungsdefekten zur Verbesserung der Materialstabilität und der Qualität der Gussoberfläche.

- Echtzeit-Röntgenbildgebung (RT): Online-Inspektion von Schrumpfungen, Einschlüssen und Rissen, um Prozessparameter zu optimieren.

- Ermüdungsprüfmaschine: Führt rotierende Biegungs-, Zug-Kompressions- und offene Bohrloch-Ermüdungstests durch, wodurch S–N-Kurven und Ermüdungsgrenzen erzeugt werden.

- Zugprüfmaschine: Misst Rm, Rp0,2, A und E, um Festigkeit, Steifigkeit und Länglichkeitscompliance zu überprüfen.

- Wasserstoff-/ONH-Analysatoren: Überwachen den Gasgehalt und die Schmelzreinigung, um Porosität und das Risiko von Sprödbruch zu verringern.

- Metallographisches Mikroskop: Beobachtet Partikelgröße/-verteilung, Mikrostruktur und Porosität, um die Materialstabilität zu beurteilen.

- Röntgendiffraktometer (XRD): Analysiert Phasenzusammensetzung, Niederschläge und Restspannung, um Wärmebehandlung und Leistungsoptimierung zu steuern.

- Partikelgrößenanalysator (PSD): Misst die Verteilung von D10 / D50 / D90, um die Konsistenz und Wiederholbarkeit der Verstärkungsphase sicherzustellen.

Senden Sie uns Ihre Zeichnungen, Zielspezifikationen und Arbeitsbedingungen, und wir liefern innerhalb von 48 Stunden eine maßgeschneiderte Materiallösung, ein Prozessfenster, einen Testplan, ein Angebot und eine Lieferzeit.

Verpackung und Transport von gegossenen keramischen Aluminiummatrix-Verbundwerkstoffen

Um das Erscheinungsbild und die Leistungsstabilität von keramischen Aluminiummatrix-Verbundstoffen während des weltweiten Transports zu gewährleisten, verwenden wir mehrschichtigen Schutz und bieten maßgeschneiderte Verpackungsoptionen an.

- Innenschutz: Funktionale Oberflächen werden mit PE-Schutzfolie bedeckt, und staubfreie Zwischenschichten werden zwischen die Platten gelegt. Beschichtete oder spiegelversehene Teile werden einzeln umwickelt, um Kratzer und Druckschutz zu gewährleisten.

- Feuchtigkeits- und Korrosionsschutz: VCI-Rostschutzfolie mit vakuumversiegelten Aluminium-Kunststoff-Sperrbeuteln, die Austrocknungsmittel und Feuchtigkeitsindikatorkarten (HIC) enthalten. Zusätzlicher Schutz steht für den Seefrachtverkehr zur Verfügung.

- Strukturelle Verstärkung: EVA-Polsterung, individuelle Positionierungspaletten, Eckenschutz, Stretchfolie und Gurtebänder mit durchsichtigen Stoß- und Neigungswarnhinweisen gewährleisten eine sichere Handhabung.

- Kisten und Zertifizierung: Sperrholzkisten (ISPM 15-konform) mit Vierfach-Gabelstaplerzugang; Empfohlenes Boxengewicht ≤1200 kg (üblicherweise 300–800 kg).

- Begleitdokumente: Packliste, Rechnung/Frangebrief, EN 10204 3.1 Materialzertifikat und Inspektionsberichte (Maße, Ebenenheit, Beschichtung usw.) auf Anfrage erhältlich.

Verwandte Fragen FAQ

Was ist Aluminiummatrix-Verbundwerkstoff (Al-MMC / AlSiC)?

Es handelt sich um ein Verbundwerkstoff, das hergestellt wird, indem keramische Verstärkungen (wie SiC, Al₂O₃, TiC oder TiB₂) in eine Aluminiumlegierungsmatrix eingebracht werden, wodurch die leichte und duktile Beschaffenheit von Aluminium mit der Festigkeit, Härte und Stabilität von Keramiken kombiniert werden.

Es kann durch In-situ-Reaktionen, Pulvermetallurgie oder Gießverfahren hergestellt werden, wobei Eigenschaften durch Anpassung des Partikelvolumenanteils, der Größe, des CTE/Temperaturbereichs und der Wärmeleitfähigkeit angepasst werden.

AlSiC ist ein typisches System, das SiC-Teilchen als Verstärkungsphase verwendet.

Wie stark sind Aluminiummatrix-Verbundwerkstoffe?

Sie bieten in der Regel eine höhere Festigkeit als herkömmliche Gussaluminiumlegierungen und bedeutende Verbesserungen bei Steifigkeit und Ermüdungsleistung.

- JZ101 (Hohe Stärke): 410–420 MPa

- FC041 (Hohe Stärke): 530–550 MPa

- FC081 (Ultra-hohe Stärke): ≥630 MPa)

Holen Sie sich Muster und ein schnelles Angebot

Passen Sie Ihr Material basierend auf Ziel-CTE, Temperaturbereich oder Wärmeleitfähigkeit an – senden Sie uns Ihre Zeichnungen und Arbeitsbedingungen, und wir bieten innerhalb von 48 Stunden eine Materiallösung, ein Prozessfenster, ein Angebot und eine Lieferzeit.