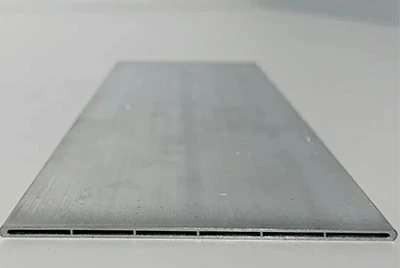

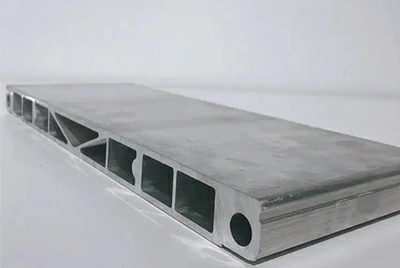

Bei Mikrokanal-Aluminiumrohren für Auto-Wärmetauscher und ultrabreiten Mikrokanalrohren zur Kühlung von Elektrofahrzeugbatterien ist die Hauptaufgabe nicht die Extrusionsmachbarkeit, sondern die stabile Massenproduktion – konstante Erpresszahl, Hermetizität und Schweißbarkeit.

Chalco liefert vorvalidierte, prozessabgestimmte Extrusionsmatrizen, die für die Testextrudierung bereitstehen – nicht nur theoretische Zeichnungen. Bestehende Chips bedecken Mikrokanal-Flachrohre für Radiatoren/HLK (≤ 60 mm) und integrierte Kühlkanäle für Batteriesysteme (60–253 mm). Proben können ohne Vorausbearbeitungsgebühren für Druckprüfungen, Lötprüfung und Montageprüfung erhalten werden – typischerweise 2–4 Wochen schneller und sparen Tausende von Dollar im Vergleich zur Entwicklung neuer Stanzen.

- Streckquote und Hermetizität: Mehrfach-Dünnwand-Presswerkzeuge wurden bereits in Massenproduktion mit gleichmäßiger Kanalbildung, gleichmäßiger Wanddicke und dichten Schweißnähten betrieben – sie erfüllen Druckbeständigkeit und Vakuum-Löten.

- Niedrige Prototyping-Hürde: Das Versuchsextrudieren von Mikrokanalrohrproben direkt aus bestehenden Chips ermöglicht Montage und Druckprüfung ohne Formkosten.

- Ultra-Wide-Lösung: Für > 253 mm integrierten Batteriekühlplatten steht ein Gelenkwerkzeug zur Verfügung, der weniger Schweißpunkte, geringere Leckrisiken und niedrigere Schrottraten anstrebt.

Schnelle Navigation:

Radiator / HVAC Mikrokanal-Flachrohre (≤60 mm)

Die folgenden von Chalco gelieferten Mikrokanal-Aluminiumrohr-Extrusionswerkzeuge wurden in der Massenproduktion validiert und werden hauptsächlich für Automobilkühler, Kondensatoren, Verdampfer, Wärmepumpen und HLK-Spulen verwendet, typischerweise mit Breiten unter 60 mm. Alle aufgeführten Stempel können probeextrudiert werden, um echte Proben zu erhalten, ohne Anfangskosten für Werkzeuge, was Druckprüfungen, Vakuumlöten und Montagepassverifikation unterstützt.

Gleiche dein Zielprofil basierend auf W×H-Maßen, Kanalanzahl und empfohlener Legierung ab.

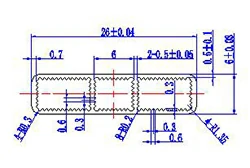

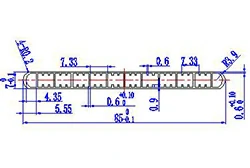

| Schimmel Nr. | W×H/mm | Loch | Illustration | Empfohlene Legierung |

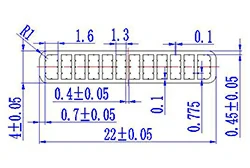

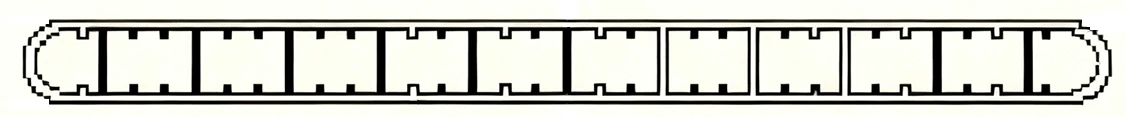

| HL20-22 | 22*4 | 12 |  | 1xxx / 3xxx |

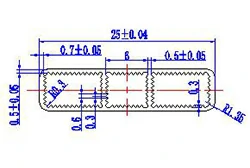

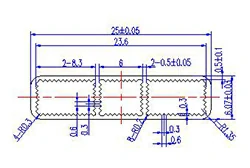

| HL20-25-1 | 25*6 | 3 |  | 1xxx / 3xxx |

| HL20-25-2 | 25*6 | 3 |  | 1xxx / 3xxx |

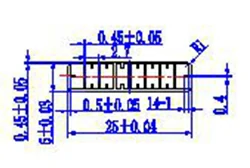

| HL20-25-3 | 25*6 | 8 |  | 1xxx / 3xxx |

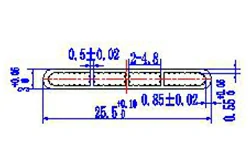

| HL20-25-4 | 25.5*3 | 4 |  | 1xxx / 3xxx |

| HL20-26 | 26*6 | 3 |  | 1xxx / 3xxx |

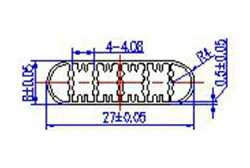

| HL20-27 | 27*8 | 6 |  | 1xxx / 3xxx |

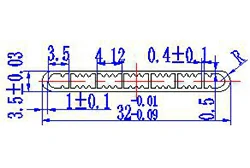

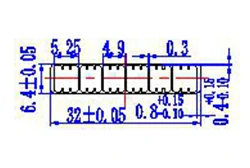

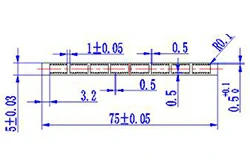

| HL30-32-1 | 32*3.5 | 7 |  | 1xxx / 3xxx |

| HL30-32-2 | 32*5 | 5 |  | 1xxx / 3xxx |

| HL30-32-3 | 32*6.4 | 6 |  | 1xxx / 3xxx |

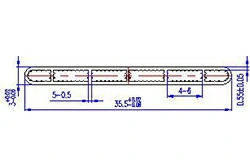

| HL30-35 | 35.5*3 | 6 |  | 1xxx / 3xxx |

| HL30-36 | 36*3 | 11 |  | 1xxx / 3xxx |

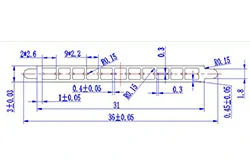

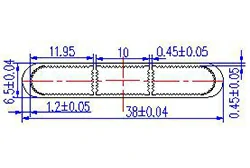

| HL30-38-1 | 38*6.5 | 3 |  | 1xxx / 3xxx |

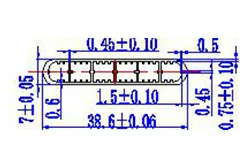

| HL30-38-2 | 38.6*7 | 6 |  | 1xxx / 3xxx |

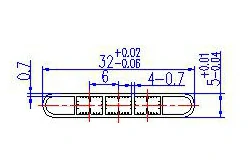

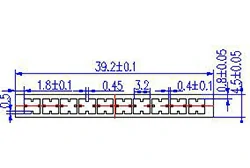

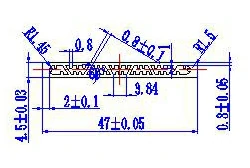

| HL30-39 | 39.2*4.5 | 10 |  | 1xxx / 3xxx |

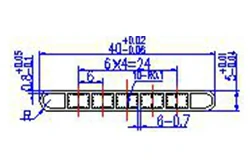

| HL40-40-1 | 40*5 | 7 |  | 1xxx / 3xxx |

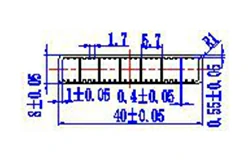

| HL40-40-2 | 40*7 | 6 |  | 1xxx / 3xxx |

| HL40-40-3 | 40*8 | 7 |  | 1xxx / 3xxx |

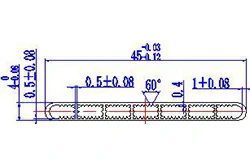

| HL40-45 | 45*4 | 7 |  | 1xxx / 3xxx |

| HL40-47 | 47*4.5 | 7 |  | 1xxx / 3xxx |

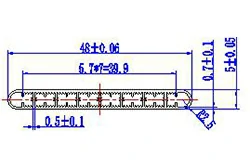

| HL40-48-1 | 48*5 | 8 |  | 1xxx / 3xxx |

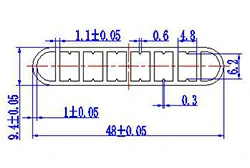

| HL40-48-2 | 48*9.4 | 8 |  | 1xxx / 3xxx |

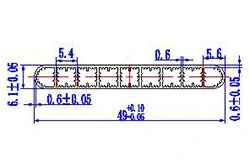

| HL40-49-1 | 49*6.1 | 9 |  | 1xxx / 3xxx |

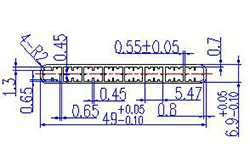

| HL40-49-2 | 49*6.9 | 8 |  | 1xxx / 3xxx |

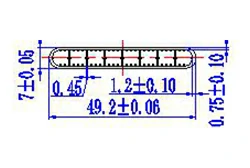

| HL40-49-3 | 49.2*7 | 8 |  | 1xxx / 3xxx |

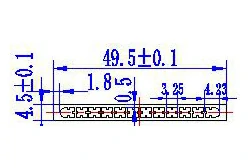

| HL40-49-4 | 49.5*4.5 | 12 |  | 1xxx / 3xxx |

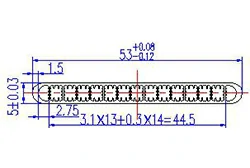

| HL50-53-1 | 53*5 | 15 |  | 1xxx / 3xxx |

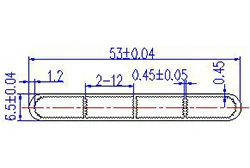

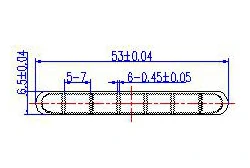

| HL50-53-2 | 53*6.5 | 4 |  | 1xxx / 3xxx |

| HL50-53-3 | 53*6.5 | 7 |  | 1xxx / 3xxx |

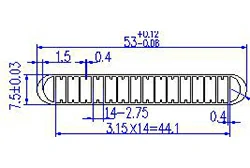

| HL50-53-4 | 53*7.5 | 16 |  | 1xxx / 3xxx |

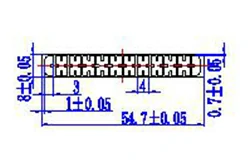

| HL50-54 | 54.7*8 | 12 |  | 1xxx / 3xxx |

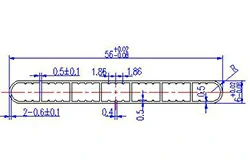

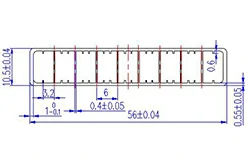

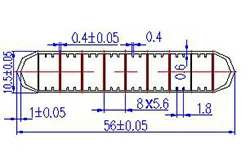

| HL50-56-1 | 56*10.5 | 7 |  | 1xxx / 3xxx |

| HL50-56-2 | 56*10.5 | 9 |  | 1xxx / 3xxx |

| HL50-56-3 | 56*10.5 | 10 |  | 1xxx / 3xxx |

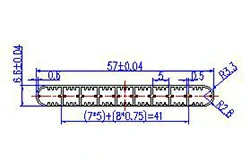

| HL50-57 | 57*6.6 | 9 |  | 1xxx / 3xxx |

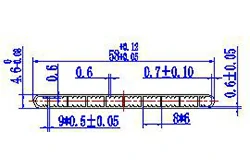

| HL50-58-1 | 58*4.6 | 10 |  | 1xxx / 3xxx |

| HL50-58-2 | 58*4.6 | 10 |  | 1xxx / 3xxx |

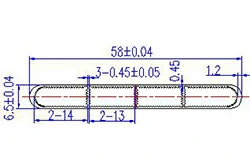

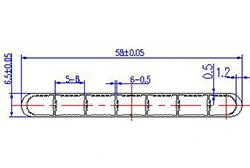

| HL50-58-3 | 58*6.5 | 7 |  | 1xxx / 3xxx |

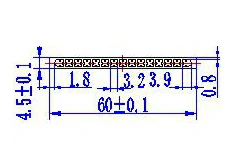

| HL60-60-1 | 60*4.5 | 15 |  | 1xxx / 3xxx |

| HL60-60-2 | 60*7 | 9 |  | 1xxx / 3xxx |

Warum Sie sich für Chalcos Micro-Channel Flat Tube Dies (≤60 mm) entscheiden

- Hermetizität & Lötdurchlaufrate: Diese dünnwandigen, mehrkanaligen Formen (≈0,3 mm Wand) haben nachweisbare Massenproduktion mit gleichzeitiger Kanalfüllung, gleichmäßiger Wanddicke, präziser Dornausrichtung und dichten Schweißnähten – bestehen Vakuumlöt- und Hochdruck-Zyklustests mit geringem Leck und minimalem Chargenschrottrisiko.

- Risikoarmer Start, schnelle Probenahme: Stempel, die als In-stock / Open gekennzeichnet sind, können in der Regel sofort probepressiert werden, um Mikrokanalröhrenproben für Druck, Löten und Montageprüfung zu erhalten – typischerweise 2–4 Wochen schneller als die Entwicklung neuer Chips und ohne Vorbearbeitungskosten für Werkzeuge.

- Industrie-Mainstream-Legierungsweg: Empfohlene Legierungen sind in 1xxx/3xxx-Serien konzentriert und bieten eine hohe Wärmeleitfähigkeit, Loderbarkeit und Korrosionsbeständigkeit – entsprechend den Normen der Radiator- und HLK-Branche und reduzieren so wiederholte Materialzulassungszyklen.

- Direkter Einsatz für den internen Projektstart: Was Sie erhalten, ist keine Profilzeichnung, sondern tatsächlich extrudierte Rohrsegmente, die bereit sind, in bestehende Wärmetauscherprototypen für Probemontage, Lecktests und Jig-Validierung eingeschweißt zu werden – geeignet für interne Projektbegründung oder OEM-Einreichung.

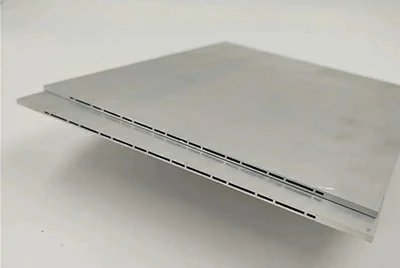

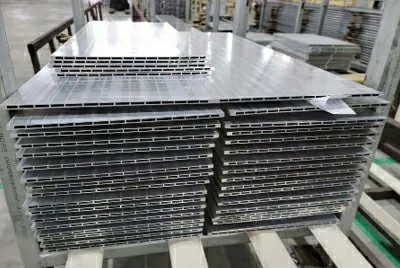

Kühlplatten / breite Mehrfachkühlkanäle (60–253 mm)

Quick Jump: 60–98 (mit Toleranzdiagrammen) | 100–253 (breite Mehrfach-Kavititäten-Referenz)

Die folgenden Extrusionsmatrizen sind für EV-Batteriekühlplatten, Kühlkreislauf und Thermomanagementmodule konzipiert und decken 60–253 mm breite integrierte Multi-Kavity-Profile ab. Chalco bietet vorrätige, prozessabgestimmte Stempel an, die in vollbreiten Proben für Durchfluss, Druckabfall und thermische Validierung getestet werden können – typischerweise 2–4 Wochen schneller und ohne Vorbearbeitungskosten im Vergleich zur Entwicklung neuer Stanzen.

Vorrätige Stempelliste (60–98 mm)

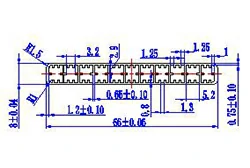

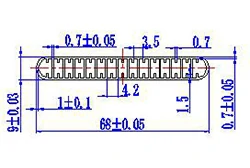

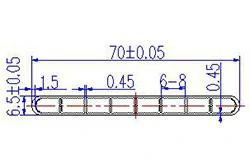

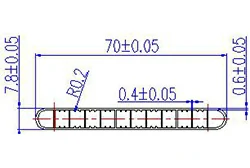

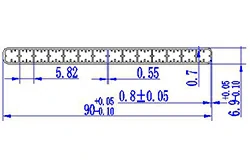

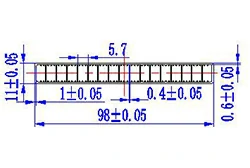

Gleiche dein Zielprofil basierend auf W×H, der Anzahl der Hohlräume und der empfohlenen Legierung (3xxx / 6xxx je nach Anwendung) ab. Dieser Abschnitt enthält Zeichnungen mit Toleranzmarkierungen, um die Vorabmessung der Montagepassung, die Ebenenanforderungen und die Zyklusdruckfähigkeit zu unterstützen.

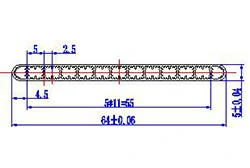

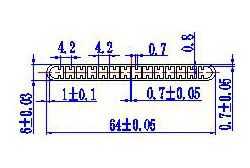

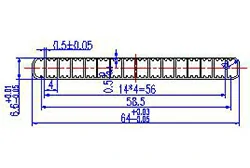

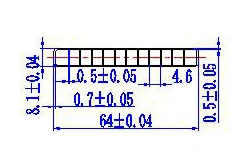

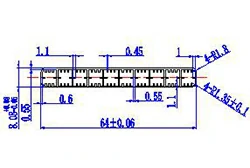

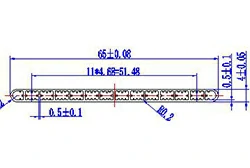

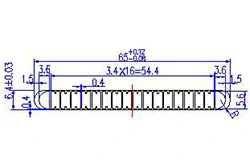

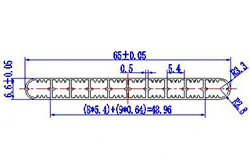

| Schimmel Nr. | W×H/mm | Loch | Illustration | Empfohlene Legierung |

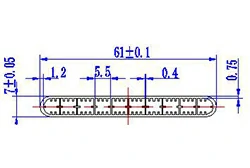

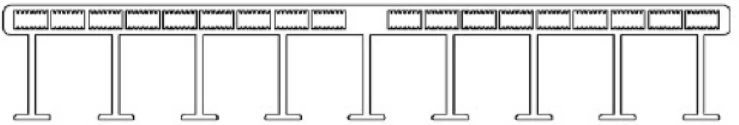

| HL60-61 | 61*7 | 10 |  | 3xxx / 6xxx |

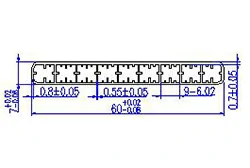

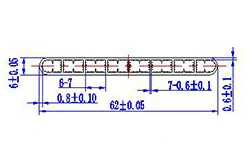

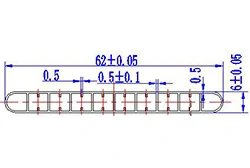

| HL60-62-1 | 62*6 | 8 |  | 3xxx / 6xxx |

| HL60-62-2 | 62*6 | 10 |  | 3xxx / 6xxx |

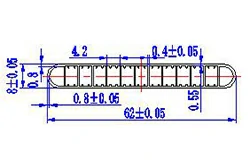

| HL60-62-3 | 62*8 | 13 |  | 3xxx / 6xxx |

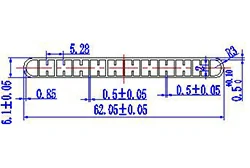

| HL60-62-4 | 62.05*6.1 | 12 |  | 3xxx / 6xxx |

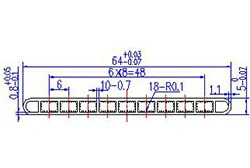

| HL60-64-1 | 64*5 | 11 |  | 3xxx / 6xxx |

| HL60-64-2 | 64*5 | 13 |  | 3xxx / 6xxx |

| HL60-64-3 | 64*6 | 14 |  | 3xxx / 6xxx |

| HL60-64-4 | 64*6.6 | 16 |  | 3xxx / 6xxx |

| HL60-64-5 | 64*8.1 | 12 |  | 3xxx / 6xxx |

| HL60-64-6 | 64*8.08 | 10 |  | 3xxx / 6xxx |

| HL60-65-1 | 65*4 | 14 |  | 3xxx / 6xxx |

| HL60-65-2 | 65*6.4 | 18 |  | 3xxx / 6xxx |

| HL60-65-3 | 65*6.4 | 18 |  | 3xxx / 6xxx |

| HL60-65-4 | 65*6.6 | 10 |  | 3xxx / 6xxx |

| HL60-66 | 66*8 | 11 |  | 3xxx / 6xxx |

| HL60-68 | 68*9 | 15 |  | 3xxx / 6xxx |

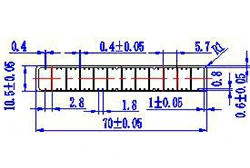

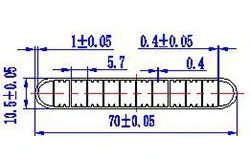

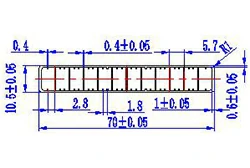

| HL70-70-1 | 70*6.5 | 8 |  | 3xxx / 6xxx |

| HL70-70-2 | 70*7.8 | 12 |  | 3xxx / 6xxx |

| HL70-70-3 | 70*10 | 12 |  | 3xxx / 6xxx |

| HL70-70-4 | 70*10 | 6 |  | 3xxx / 6xxx |

| HL70-70-5 | 70*10.5 | 12 |  | 3xxx / 6xxx |

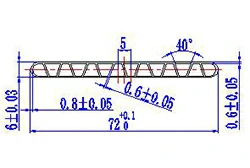

| HL70-72 | 72*6 | 16 |  | 3xxx / 6xxx |

| HL70-75 | 75*5 | 8 |  | 3xxx / 6xxx |

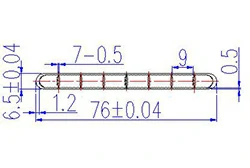

| HL70-76 | 76*6.5 | 8 |  | 3xxx / 6xxx |

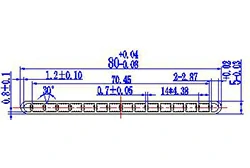

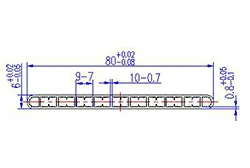

| HL80-80-1 | 80*5 | 16 |  | 3xxx / 6xxx |

| HL80-80-2 | 80*6 | 11 |  | 3xxx / 6xxx |

| HL80-85 | 85*7 | 12 |  | 3xxx / 6xxx |

| HL90-90 | 90*6.9 | 14 |  | 3xxx / 6xxx |

| HL90-98 | 98*11 | 17 |  | 3xxx / 6xxx |

Vorrätige Stempelliste (100–253 mm)

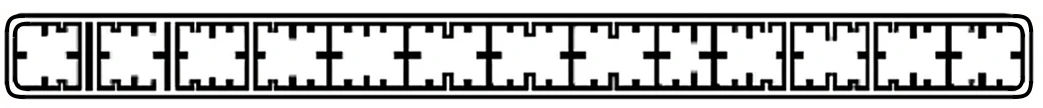

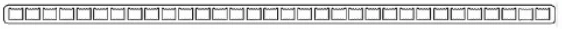

Die folgenden 100–253 mm breiten, mehrfachen Kühlkanal-/Kühlplatten-Extrusionsprofile sind als vereinfachte Querschnittsdiagramme zur Lesbarkeit dargestellt. Für detaillierte Toleranzen, empfohlene Legierungen, Ebenenregelungsbereiche und vollständige technische Zeichnungen kontaktieren Sie uns bitte.

| Schimmel Nr. | W×H/mm | Loch | Illustration |

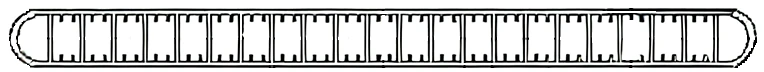

| HL100-100-1 | 100*4 | 18 |  |

| HL100-100-2 | 100*4.5 | 29 |  |

| HL100-100-3 | 100*6.9 | 15 |  |

| HL100-100-4 | 100*7 | 12 |  |

| HL100-100-5 | 100*15.5 | 18 |  |

| HL100-104-1 | 104*6.4 | 23 |  |

| HL100-104-2 | 104*6.4 | 30 |  |

| HL110-111 | 111*2.5 | 19 |  |

| HL110-114-1 | 114.5*1.5 | 27 |  |

| HL110-114-2 | 114.5*1.5 | 44 |  |

| HL110-114-3 | 114.61*3.9 | 42 |  |

| HL120-120-1 | 120*4 | 32 |  |

| HL120-120-2 | 120*4 | 33 |  |

| HL120-120-3 | 120*4 | 47 |  |

| HL120-121 | 121.5*1.5 | 23 |  |

| HL120-125 | 125*2.7 | 38 |  |

| HL130-134 | 134*5 | 30 |  |

| HL130-137 | 137.8*2.3 | 35 |  |

| HL130-139 | 139.7*3.74 | 75 |  |

| HL140-148 | 148.5*14.8 | 11 |  |

| HL150-150 | 150*8 | 17 |  |

| HL180-186 | 186*6 | 9 |  |

| HL190-190-1 | 190*6.5 | 9 |  |

| HL190-190-2 | 190*8.5 | 9 |  |

| HL200-200 | 200*2 | 24 |  |

| HL200-201 | 201.25*1.5 | 46 |  |

| HL200-203-1 | 203.25*1.5 | 56 |  |

| HL200-203-2 | 203*7 | 67 |  |

| HL200-203-3 | 203*12 | 67 |  |

| HL210-219-1 | 219*5 | 40 |  |

| HL210-219-2 | 219.8*5 | 73 |  |

| HL230-234 | 234*5 | 71 |  |

| HL250-253 | 253*4 | 15 |  |

Warum Chalcos 60–253 mm breite Multi-Kavity-Kühlkanal-Dosen verwenden

- Flachheit / Verzerrungskontrolle: Breite Profile profitieren von kompensiertem Chip-Port-Design und verstärkter Unterstützung, um Verformungen und Kanteneinfälle zu minimieren, sodass Kühlplatten und -gehäuse bei vollständigem Oberflächenkontakt zusammengesetzt werden können.

- Einheitliche Kanäle und Druckfähigkeit: Durchflussverteilung und innere Rippendicke werden entsprechend Druckabfall- und Druckwiderstandszielen ausgeglichen – was die Durchflussrate, thermische Gleichmäßigkeit und Zyklusdrucktests unterstützt.

- Weniger Schweißpunkte = weniger Leckpunkte: Ein einteiliges breites, mehrfaches Hohlraumprofil ersetzt mehrere schmale Rohre und Schweißnähte – was die Dichtungsflächen, die Montagezeit und das Risiko von Leckigkeiten nach dem Verkauf erheblich reduziert.

- Legierungs- und Festigkeitsfenster: Standard-3xxx-Serie für Wärmeleitfähigkeit, Loderbarkeit und Korrosionsbeständigkeit; 6xxx-Serie (wie 6061/6063) kann bewertet werden, wenn eine höhere Steifigkeit oder strukturelle Last erforderlich ist.

- Grundlegende Nachbearbeitungsfähigkeit: Probenteile können mit fester Schnittlänge, Endflächenausrichtung, Begrenzungslöchern oder Referenzkanten sowie optionaler Flussmittelvorbeschichtung, Zinksprüh- oder Schutzbeschichtungen geliefert werden – was eine frühzeitige Prüfung von Lötbarkeit, Druck-/Luftdichtheit, Flachheit und Grenzflächenkonformität ermöglicht.

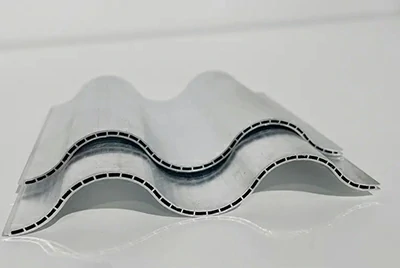

Ultra-breite Kühlplatten / einteilige Batterieschalen (>253 mm)

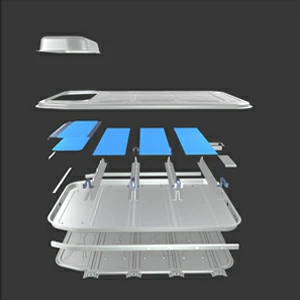

Wenn die Breite ≈253 mm überschreitet, ist die Anforderung nicht mehr ein Mikrokanalrohr, sondern ein funktionales einteiliges Bauteil – wie eine Batteriekühlplatte, ein Batteriefach, ein Kühlkreisgehäuse, eine serpentinische Durchflusskanalplatte oder eine Rohr mit schrägem Anschluss. Diese Anwendungen erfordern einen breiten, dünnwandigen, mehrfachen Einzel-Extrusionsrohstoff, anstatt Dutzende kleiner Röhren zusammenzuschweißen.

Für >253 mm verfolgt Chalco einen Verbindungswerkzeugansatz – eine Herstellbarkeitsbewertung basierend auf Ihrem Zielprofil und die Entwicklung auf >300 mm und >400 mm einteilige Kühlplatten/-trays voran, wobei Ebenenheit, Steifigkeit, Druckkapazität und Abdichtungszeit ausgewogen werden.

Was Chalco für >253 mm einteilige Kühlkanäle tun kann

Einteiliges Formen mit deutlich weniger Schweißnähten

Durch das Extrudieren einer gesamten Kühlplatte/Tray/Schaltkreisgehäuse als einziges Mehrfachmodul-Bauteil werden Dutzende von Schweißnähten und Abdichtungspunkten eliminiert. Leckrisiko, Überarbeitungsrisiken und After-Sales-Ausfälle werden parallel reduziert – was die OEM-Validierung mit Zuversicht unterstützt.

Flachheit und Steifigkeit werden gemeinsam kontrolliert

Ultra-breite dünnwandige Profile sind nicht "nur eine große Extrusion". Aufbau-, Stütz- und Formstrategien für Öffnungen sind auf Ebenenheit, Kanteneinfall, Verdrehung und Verzerrung ausgelegt, sodass das Teil direkt an das Batteriepack oder das Kühlmodul anpasst, ohne aufwendiges Nachrichten zu müssen.

Kanalweg- und Druckfähigkeit, ko-bewertet zu Ihren Bedingungen

Wir hören nicht beim Senden eines Querschnitts-Schnappschusses auf. Wir überprüfen gemeinsam die Kanalführung, das Wanddickenausgleich, den Zieldruckabfall, die Lebensdauer des zyklischen Drucks und die Luftdichtigkeit – sodass das Multi-Kavity-Profil nicht nur "richtig aussieht", sondern auch Wärmemanagement- und Druckzyklustests auf einer echten Werkbank durchführen kann.

Anwendungsbasierte Legierungsauswahl

Für tragende oder tragbare Bauteile (Trays, Gehäuse) kann Aluminium der 6xxx-Serie hinsichtlich Steifigkeit und Festigkeit bewertet werden. Für thermisch angetriebene Bereiche kann die 3xxx-Serie hinsichtlich Leitfähigkeit, Korrosionsbeständigkeit und Lötbarkeit spezifiziert werden. Kein Einheitsmodell – wir schlagen ein funktionszoniertes Materialfenster vor.

Hinweis: >253 mm gehört zu einer maßgeschneiderten Baureihe ohne serienmäßige Werkzeuge. Der Arbeitsablauf folgt den Zeichnungen → Prozessüberprüfung → Dedicated Die Design → Sampling und zielt auf maximale Integration mit weniger Schweißnähten und Abdichtungspunkten ab.

Bearbeitungs- und Umformmöglichkeiten

Um sicherzustellen, dass die Proben in einem Zustand ankommen, der fixtur-, verbindungs- und drucktestbereit ist, anstatt mit rohen Extrusionsrohlingen.

Kern-CNC-Bearbeitungsoperationen

Chalco kann feste Schnittlänge, Endflächenausrichtung, Abschrägung, Bezugslochbohrungen und einfache Zielrillen bieten – unterstützend Spannen, Abdichten, Kupplung und Druckprüfung, anstatt Teile zu liefern, die nur von Hand betrachtet werden können.

Mikrokanal-Flachrohrbiegen / -formen

Für Mikrokanal-Aluminiumröhren, die in Radiatoren und HLK verwendet werden, kann das Biegen oder Formen innerhalb kontrollierter Radien durchgeführt werden, um Rippenkollaps, Platzen und übermäßige Verdünnung zu minimieren – was eine Validierung im Montageraum und Lötvorbauten ermöglicht.

Referenzflächen für reservierte Assemblierungen

Für 60–253 mm breite Mehrfach-Kanäle und >253 mm Kühlplatten / Tablettprofile können Proben mit einfachen Klemmflächen, Lokalisierungskanten und Referenzlöchern gehalten oder bearbeitet werden – was Flachheitsmessung, Dichtdruckprüfung und Fixturpositionierung ermöglicht.

Oberflächenzustand / Lötvorbereitung / Korrosionsschutz

Um Proben direkt in die Schweißvalidierung, Flüssigkeitszyklustests und Konformitätsprüfungen der Schnittstellen zu ermöglichen – ohne in der Vorbehandlung stecken zu bleiben.

Lötvorbereitung

Für Wärmetauschprofile wie Mikrokanal-Flachrohre können lötfreundliche Oberflächenbedingungen (Flussmittelvorbeschichtung / lötkompatible Behandlungen) bereitgestellt werden, um Vakuumlötversuche zu unterstützen – mit der Bestätigung, dass "Bindungen sicher und zuverlässig abdichten, kein Leck nach dem Löten" besteht.

Grundlegende Antikorrosions- und Antipermeationsschichten

Für breite, mehrfache Kühlkanäle, Kühlplatten und Tray-Komponenten können gängige Schutzoberflächenbehandlungen (Korrosionsschutzbeschichtungen, Zinksprühschichten usw.) je nach Testbedingungen angewendet werden – was die vorläufige Haltbarkeitsbewertung unter Kühlmittelzyklus, Salzspray und Umwelteinflüssen unterstützt.

Kontrolle von Flachheit und Oberflächenrauheit an Kontaktflächen

Für Bereiche, die mit dem Batteriemodul / Batteriepack in Kontakt kommen, können Flachheit und Rauheit kontrolliert werden, um die thermische Kontaktleistung und Dichtungsqualität zu bewerten – ohne großflächige Sekundärbearbeitung erforderlich zu sein.

Grundlegende Tests und Verifikation

Ingenieur-, Qualitäts- und Projektbeteiligten messbare Daten bereitzustellen – keine konzeptionellen Zeichnungen.

Luftdichtheit / Druck / Druckzyklusprüfung

Druckbeständigkeit, Leckkontrolle und Zyklendrucktests können an Mikrokanalrohren, breiten Mehrfachkanälen und Kühlplattenproben durchgeführt werden – um die Schweißnahtdichte, die Kanalverbindung und das Abdichtungsverhalten unter Druck zu überprüfen.

Messung von Flachheit / Kantenstabilität

Für 60–253 mm breite Kanäle und >253 mm Kühlplatten/-trays können die Gesamtebene, der Kanteneinfall, der Verdrehung und die Verformung gemessen werden – um zu bewerten, ob Teile ohne weitere Formung auf Installationsflächen passen können.

Wanddicke- und Innenkanalverteilungsprobennahme

Die Dicke der Außenwand, die Rippendicke und die Gleichmäßigkeit der Kanalöffnungen können abgetastet werden, um echte Wandverteilung und Kanalgleichmäßigkeit zu ermitteln – zur Beurteilung der Druckkapazität, Druckabfallkonsistenz und Lebenszyklusrisiko.

Clamping / Barrierefreiheitsvalidierung

Für Proben mit grundlegender CNC-Arbeit können Bezugslöcherpositionen und Platzierungskanten für Spannen, Dichtungskompression, temporäre Anschlüsse und Labortests validiert werden – zur Unterstützung von internen Drucktests, Kühlmittelfluss und thermischer Zyklierung.

Ausgewählte Fallstudien

Fall 01|Personenkraftfahrzeug-Wärmesysteme · Mikrokanal-Flachrohre (≤60 mm)

Kunde: Europäischer Thermalmanagement-Anbieter für Pkw Tier-1 (Automobilkondensator-/Wärmepumpenmodule)

Anwendung: Mikrokanal-Flachrohre, die als Hauptkörper von Kondensatoren / Wärmepumpenwärmetauschern verwendet werden

Spezifikation:

- Außengröße: 25,0 mm × 2,0 mm

- 16 parallele Kanäle

- Außenwand ≈ 0,30 mm, innere Rippen ≈ 0,32 mm

- Typisches Aluminium der 3xxx-Serie (brazbar, hohe Wärmeleitfähigkeit)

Sterben / Toleranzen:

Passte zu Chalcos auf Lager befindlicher Mikrokanal-Flachrohr-Matrix (≤60 mm Bereich) – keine neuen Werkzeuge erforderlich. Nach der Extrudierung und Inspektion der Kanalfüllung abgeschlossen.

- Außenbreite: 25,0 mm ±0,05 mm

- Wanddickenabweichung: ≤0,03 mm

- Geradheit: ≤0,2 mm/m

- Kein Rippenzusammenbruch, kein Platzen, kontinuierliche innere Hohlraumbildung

Oberflächen- / Lieferzustand:

Schnitt auf ca. 600 mm lange gerade Röhrenproben; Spitzenschnitt mit Präzisionsschnitt mit Entgratung und Abschrägung für Vakuumlöten. Endbeschichtung nicht aufgetragen (Kunde verwendet eigenes Flussmittel- und Beschichtungssystem).

Ergebnis:

Der Kunde führte Schweiß- und Luftdichtheitstests in ihrem kleinen Vakuumlötofen durch – nach dem Löten kein sichtbares Leck.

Durch die Verwendung eines bestehenden Chips anstelle des Öffnens eines dedizierten neuen war für die Erstrundenvalidierung keine Werkzeugkosten erforderlich, und die Probenlieferung wurde innerhalb von 5 Tagen abgeschlossen, wodurch der ursprüngliche Plan "Neuer Dies + Testextrudierung" um ≈2–3 Wochen beschleunigt wurde.

Fall 02|Anbieter von EV-Batteriekühlmodulen · Breite Mehrfachkühlkanäle

Kunde: Nordamerikanischer Anbieter von Batteriekühlsystemen für Elektrofahrzeuge (Kühlplatten auf Modulebene / Kühlkreise)

Anwendung: Einteilige, mehrfache Kühlkanal-Extrusion für Druckabfall und Durchflussverteilungstests für Kühlmittel

Spezifikation:

- Außengröße ≈120 mm × 6,0 mm

- 8 Hauptkanäle + innere Verstärkungsrippen

- Außenwand ≈ 1,6 mm, Rippe ≈ 1,8 mm

- Hauptsächlich Aluminium der 3xxx-Serie wegen Wärmeleitfähigkeit, Lötbarkeit und Korrosionsbeständigkeit

- Zielzyklusdruck ≤2 bar

Sterben / Toleranzen:

Entsprach Chalcos auf Lager befindlichen breiten Multi-Kaviteten-Matrix (100–253 mm Bereich) – keine sofortige neue Werkzeuge; Extrusionsparameter und Chip-Balance wurden mikrojustiert.

- Außenbreite: 120,0 mm ±0,10 mm

- Kanalwandabweichung: ≤0,07 mm

- Ebenenheit: ≤0,35 mm / 120 mm — Sicherstellung einer ordnungsgemäßen Verbindung mit dem Gehäuse des Kühlmoduls ohne Kantenanhebung

Oberflächen- / Lieferzustand:

Zwei gerade Plattenproben von etwa 800 mm Länge; präzise geschnittene Enden, entgraut; Seitenreferenzkante gefräst und zwei φ6-Prüflöcher wurden an bestimmten Stellen für Klemmen, Abdichten und Druckprüfung hinzugefügt. Letzte Korrosionsschutzschicht nicht aufgetragen (der Kunde wird später anodisieren oder Oberflächenbehandlung durchführen).

Ergebnis:

Der Kunde führte eine echte Druckabfallmessung des Kühlmittels und 2-bar-Druck-/Lecktests durch. Die Platte behielt die Flachheit innerhalb der Testvorrichtung ohne nennenswerte Verdrehung oder Kanteneinstürze und erfüllte damit die modulweiten Wärmemanagementziele.

Mit vorhandenen umfangreichen Multi-Cavity-Werkzeugen verbesserte der Kunde seinen internen thermischen Machbarkeitsmeilenstein um ≈3 Wochen und präsentierte dem OEM-Thermalmanagement-Team echte Multi-Cavity-Extrud-Hardware statt einer 2D-Querschnittszeichnung.

Fall 03|Plattform für neue Energiefahrzeuge · Einteiliger Batteriefach / Kühlplatte Bodenplatte

Kunde: Batteriesystemteam einer südamerikanischen Plattform für neue Energie-Nutzfahrzeuge

Anwendung: Batteriebodenkühlung auf Packhöhe + strukturelle Integration, wobei "Tray + Serpentinrohre + zahlreiche Schweißnähte" durch eine einzelne Mehrfach-Extrusion ersetzt wird

Ziel-Design-Spezifikation:

- Zielbreite ≈320 mm

- Mehrfach-Serpentin- / schrägge Kühlkanäle, die in derselben Platte integriert sind

- Außenwandziel ≈2,2 mm, innere Rippen 1,5–1,8 mm

- Der Kunde erwartete 6xxx-Serie-Legierungen (z. B. 6061/6063) für höhere Steifigkeit und Strukturfestigkeit bei Beibehalt der thermischen Kapazität

- Die Platte muss sowohl Wärme abgeben als auch strukturelle Last tragen

Sterben / Toleranzen:

Kein vorrätiger Stempel. Der Kunde lieferte das vollständige 3D-Modell und Chalco initiierte eine Bewertung der >253 mm Gelenkwerkzeuge:

- Bestätigte Gesamtbreite von 300+ mm innerhalb unserer einteiligen Extrusionsfähigkeit (kann bis zur 500-mm-Klasse aufsteigen)

- Identifizierte tiefe/dünne Kanalregionen, die zu Einsturz neigen – empfohlene zusätzliche Stützrippen oder lokale Verdickung

- Es wurde empfohlen, die Primärlastzone ≥2,2 mm Wanddicke zu halten und die Kühlzonen lokal zu verdünnen, um übermäßige Masse zu vermeiden.

- Empfohlene Referenzkanten für spätere Formung und Ebenenkontrolle, um die Verbindung mit dem Batteriepack sicherzustellen

Oberflächen- / Lieferzustand:

Diese Bühne lieferte kein volles Tablett. Basierend auf dem überprüften Die-Port-Konzept extrudierte Chalco zunächst lokale "Fensterschnitt"-Proben (skaliertes funktionales Segment), führte dann Druck-, anfängliche Luftdichtheits- und Flachheitsprüfungen durch und markierte Bereiche, die verstärkt werden mussten.

Ergebnis:

Zum ersten Mal konnten Kundeninteressengruppen ein echtes, mehrfaches einteiliges Herauspressungssegment präsentieren, nicht eine PPT-Grafik.

Basierend auf den Testergebnissen reduzierten sie über 20 Schweiß- und Dichtungspunkte im ursprünglichen Tray-Konzept und erreichten den internen Meilenstein für die "Machbarkeit eines einteiligen Kühltrays" – also zur nächsten Stufe des dedizierten Stanzdesigns, ohne volle Werkzeugkosten einzugehen.

One-Stop-HVAC-Wärmetauscher & Wärmeversorgung für Elektrobatterien

Aluminium für Automobil- / HLK-Wärmetauschersysteme

- Mikrokanal-Mehrport-Flachrohre (MPE-Röhren)

Dünnwandige Mehranschluss-Extrusionen (typischerweise 8–60 mm breit mit Dutzenden einzelner Kanäle), die in Kondensatoren, Verdampfern, Wärmepumpenwärmetauschern und E-Drive-Kühlmodulen verwendet werden. Das Ziel ist es, die Wärmeübertragungsfläche pro Volumeneinheit zu maximieren und gleichzeitig Hermetizität und undichte Leistung nach dem Vakuumlöten zu erhalten.

Leichtbrazbar Dünnwand-Multiport Hohe Wärmeübertragungsfläche - Kondensatorkrümmer / Krümmerrohre (Headerrohre)

Gebildet durch Hochfrequenzschweißen von beschichteten Aluminiumstreifen in runde, flache oder kanalförmige Rohre, mit optionalen mehreren Ein- und Auslassen oder Anschlussmustern. Ihre Aufgabe ist es, den Durchfluss parallel über mehrere Mikrokanalrohre zu sammeln und zu verteilen, wobei wichtige Anforderungen an Maßstabilität, Druckwiderstand und geringe Leckage nach dem Löten erforderlich sind.

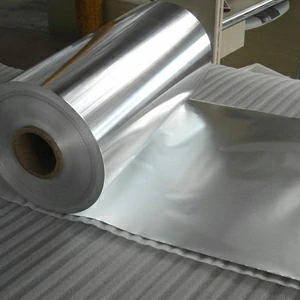

Flussverteilung Druckdichte Abdichtung Schweißbar - Lodbeschichtetes Bleche und Fin Schaft

Verbundlötplatten und -streifen wie 4045/3003 und 4343/3003, die Benetzbarkeit, Korrosionsbeständigkeit und strukturelle Festigkeit kombinieren. Hydrophile / hydrophobe beschichtete Flossen helfen, Kondenswasser abzuleiten und Korrosion zu verlangsamen, ideal für Wärmepumpen, Klimaanlagen und Energiespeicherkühlsysteme.

Verbund-Lötschicht Korrosionsbeständigkeit Leichtgewicht - Aluminiumrohre für Wärmetauscher und HLK-Rohre

Aluminiumrohre und Rohrqualitäten passen zu Kältemittelschleifen und Wärmepumpenkreisen, einschließlich Legierungen und Anlässer, die dehnbar, biegsam und lötfähig sind. Fokuspunkte sind Korrosionsbeständigkeit, Abdichtungsfähigkeit und Abmessungsstabilität – sodass Kunden den gesamten Systemkreis direkt auf das Gerät verlegen können.

Bendable Korrosionsbeständige Rohrleitungen Systemleitungsleitung

Aluminium für Elektrobatterien-Wärmemanagement und Zellsysteme

- Panoramablick auf Aluminium für EV-Batterien

Betrachten wir 1xxx / 3xxx / 5xxx / 6xxx Legierungen aus der Perspektive eines Fullpacks: Welche Legierungen sind am besten für Kühlkreise geeignet, welche für Gehäuse / Trays und tragende Teile sowie welche für leitfähige / thermische Kanäle. Dies ist oft die erste Frage, die OEMs und Packungsanbieter bei der Materialauswahl stellen.

3xxx für Wärmeleitfähigkeit 6xxx für Stärke Gewichtsreduktion auf Rucksackniveau - Aluminiumblech und -streifen für Batteriegehäuse / -behälter

Aluminiumblech für Batteriepackgehäuse, Tray-Böden, Modulrahmen und Trennwände – mit Fokus auf Leichtgewicht, Schweißbarkeit, Stoßfestigkeit und Korrosionsbeständigkeit. Schnitt- und Referenzkantenvorbereitung können auf das Packdesign und die Schraubenanordnung des Kunden zugeschnitten werden.

Leichtgewicht Aufprallbeständig Schweißbar - Aluminium für Batterie-Flüssigkeitskühlplatten

Für Kühlplatten auf Modul- und Packhöhe liegt der Fokus darauf, Kanäle, Druckbeständigkeit, Luftdichtigkeit und Ebenenheit in eine einzige Aluminiumstruktur zu integrieren – üblicherweise mit 3xxx/4xxx Lötplatten.

Flüssigkeitskühlkanäle Druck und Luftdichtheit Thermisches Management des Packs - Aluminiumfolienstromsammler für Batteriezellen

Hochreine Aluminiumfolie für Lithium-Ionen-Batterie-Positivelektrodensammler, die eine hohe Leitfähigkeit, eine enge Dickentoleranz und stabile Flachheit für Beschichtung, Wickeln und Stapeln erfordern.

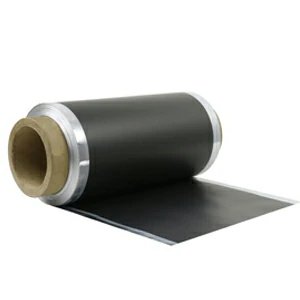

Hohe Leitfähigkeit Enge Dickentoleranz Wickel- und Stapelfreundlich - Kohlenstoffbeschichtete Alufolie

Aufgetragen mit einer gleichmäßigen leitfähigen Kohlenstoffschicht, um den Grenzflächenwiderstand zu verringern, die Haftung der Beschichtung zu verbessern und Hotspots sowie Dendritenrisiken zu mindern – ideal für Schnellladen, Langzyklus-EV- und Energiespeicherbatterien.

Schnellladungsfreundlich Niedriger Grenzflächenwiderstand Lange Zykluszeit

Häufig gestellte Fragen (FAQ)

Hast du bereits vorhandene Stempel, oder müssen wir zuerst eine neue öffnen?

Ja. Für Mikrokanal-Flachrohre (≤60 mm), die in Radiatoren / HLK verwendet werden, und für breite Mehrfachkühlkanäle (60–253 mm), die in EV-Batteriekühlplatten verwendet werden, haben wir Extrusionsmatzen auf Lager. Man kann extrudieren und echte Proben zur Validierung erhalten, ohne Werkzeuggebühren zahlen zu müssen.

Profile >253 mm gehören zur Custom-Baureihe und erfordern eine Kombibewertung vor der Bearbeitung von Werkzeugen.

Können wir zuerst Proben für Luftdichtigkeit, Löten, Druckabfall und Ebenenheit nehmen?

Ja. Wir können kurze Rohr-/Plattensegmente aus bestehenden Formen extrudieren, sie auf Länge zuschneiden und grundlegende CNC-Ausrichtungs-, Fass- und Bezugskanten anwenden – so können Sie Galvanisierbarkeits-, Druck-/Leckage-, Druckabfall- sowie Flachheits-/Kontaktkonformitätstests durchführen.

Dies ermöglicht es in der Regel, die Validierung 2–4 Wochen früher als "einen neuen Würfel öffnen und zuerst debuggen" eintreten.

Wie hoch ist die Mindestbestellmenge (MOQ)? Wirst du eine große Bestellung im Voraus erzwingen?

Es hängt vom Stadium ab:

- Die Probenvalidierungsstufe → pro Stück / pro Segment, nicht nach Tonnage

- Pilotlauf → einer Extrusionscharge, typischerweise einige hundert kg bis zu ~1 Tonne

- Massenproduktion → MOQ definiert durch Tonnage + Spezifikation

Für >253 mm ultrabreite Tray-Projekte wird MOQ erst diskutiert, wenn die Herstellbarkeit bestätigt ist.

Können wir unseren eigenen Querschnitt / Zeichnung schicken, um einen eigenen Stempel herzustellen?

Ja. Dies ist eine Route mit speziellen Spezifikationen. Zunächst bewerten wir die Herstellbarkeit (Wanddicke, Kanalstruktur, Druckbeständigkeit, Ebenenheit, Legierungsmachbarkeit), um sicherzustellen, dass sie nicht physikalisch unextrudierbar oder mit geringer Sprengkraft ist, und fahren dann mit spezieller Stanzinsentwicklung und Probenahme fort.

Dieser Weg ist typisch für >253 mm einteilige Kühlplatten/-trays oder wenn man exklusive Geometrie benötigt.

Wie wählt man Legierungen aus? Können wir Fahrzeuglegierungen verwenden?

- Mikrokanal-Flachrohre und kleine Mehrportprofile → 3xxx-Serie (hohe Wärmeleitfähigkeit, loderbar, korrosionsbeständig; ideal für Vakuumlötvalidierung)

- Batteriekühlplatten / breite Mehrfachkanäle → hauptsächlich 3xxx, ausbalanciert durch Festigkeit und Ebenenheit

- Trays, Gehäuse und Fullpack-Bodenplatten → in Richtung 6xxx-Serie (z. B. 6061 / 6063) hinsichtlich Steifigkeit und Festigkeit bewertet, wobei Wärmeleistung und Dichtungslebensdauer berücksichtigt werden

Wir bieten anwendungsbasierte Legierungsempfehlungen an, anstatt Sie nur raten zu lassen.

Wirst du die Teile in den Zustand "Fahrzeugmontagefertig" bearbeiten?

Wir bieten Ingenieurprüfungsniveau an, nicht das vollständige Fahrzeug-Endmontageniveau.

Bedeutung:

- Schnitt mit fester Länge, Endflächenausrichtung, Streuung

- Bezugslochpositionen und Referenzkanten

- Kontrollierte-Radius-Biegeproben für Mikrokanal-Flachrohre

- Klemm-/Abdichtungs-Referenzflächen für breite Kühlplatten und Schalensegmente

Vollständige Fahrzeugmontage-Schnittstellen / Flansche werden normalerweise vom Systemintegrator finalisiert und nicht zufällig versprochen.

Wie beweist man, dass es nicht undicht ist, sich nicht verzieht und Druck halten kann?

Wir können ausführen:

- Druckbeständigkeit / Lecktests / Druckzyklusprüfungen

- Ebenenheit, Kantenkollaps, Verdrehung / Verziehungsmessungen

Insbesondere für 60–253 mm Kühlplatten und >253 mm Tray-Segmente, um zu bestätigen, ob sie an Batteriemodule oder -packs anpassbar sind.

Diese Datenpunkte reichen in der Regel für die interne Genehmigung oder das erste technische Treffen mit OEM-Thermalteams aus.

Bedienen Sie sowohl Kunden mit Wärmetauschern als auch mit Batteriekühlplatten oder -trays?

Ja, aber über andere Wege:

- Wärmetauscher-/HLK-Kunden verwenden typischerweise ≤60 mm Mikrokanal-Flachrohre und Krümmer – der Fokus liegt auf gelöteter Hermetizität und ohne Leckage

- Kunden von Batteriekühlplatten oder -trays verwenden typischerweise 60–253 mm breite Multi-Cavity- oder >253 mm Einteiler-Trays – Fokus auf Ebenenheit, Druckabfallweg, Druckhaltbarkeit und strukturelle Steifigkeit

Wir wenden szenariospezifische Unterstützung an (Original-Testextrusion vs. Gelenkwerkzeuge) statt einer Einheitslösung.