In vielen Aluminiumkomponentenprogrammen sind die gängigen Verfahren weiterhin das Bearbeiten von Stangen, Druckguss und Heißschmiede. Wenn die Leistungsdichte steigt, die Maßtoleranzen verschärft und der Kostendruck steigt, zeigen diese Wege oft Einschränkungen bei Materialnutzung, Maßkonsistenz und thermischer Leistungsfähigkeit.

Für Aluminiumteile mit geeigneter Größe und Geometrie kann der Einsatz eines Aluminium-Kaltschmiedeverfahrens die mechanischen Eigenschaften verbessern, Materialverschwendung und Bearbeitungszeit erheblich reduzieren und die Konsistenz und Ermüdungsdauer von Charge zu Charge erhöhen. Für Kühlkörper und andere Wärmemanagementkomponenten ermöglicht die Kombination von hochleitfähigem Aluminium mit hochleitfähigen Strukturen eine höhere Kühlkapazität innerhalb eines kompakteren Gehäuses.

Im Zusammenhang mit Aluminium-Kaltschmieden konzentrieren sich die meisten Ingenieurprojekte zunächst auf drei Fragen:

- Ist mein Teil ein guter Kandidat für Aluminium-Kaltschmiede?

- In welchen Situationen ist Aluminium-Kaltschmieden vorteilhafter als Bearbeiten / Heißschmieden / Druckguss?

- Wenn wir Aluminium-Kaltschmieden betrachten, welche Informationen müssen wir dann vorbereiten?

Sie können auch nach Branche suchen:

Was ist Aluminium-Kaltschmiede?

Bei Raum- oder nahe Raumtemperatur werden Aluminium- oder Aluminiumlegierungsrohlinge in eine geschlossene Matrix gelegt und mit einem oder mehreren Hochdruckbläsen auf einer mechanischen/hydraulischen Presse oder einem Mehrstations-Kaltkopf geformt, um eine Form nahe dem Endteil zu erreichen. Diese Familie von nahezu netzförmigen Schmiedeprozessen wird zusammenfassend als Aluminium-Kaltschmieden bezeichnet.

Aus ingenieurtechnischer und beschaffungstechnischer Sicht weist das Aluminium-Kaltschmieden mehrere typische Merkmale auf:

- Raumtemperaturbildung: Sie bilden sich bei Raum- oder nahezu Raumtemperatur, ohne Massenerwärmung, mit minimalem Umfang und geringerem Gesamtenergieverbrauch.

- Nahe-Netz-Form: Das Blankvolumen liegt nahe am Teilvolumen; Die meisten Geometrien werden im Inneren der Matrize in einem Schlag oder wenigen Zügen gebildet, wobei nur begrenzte Bearbeitung an kritischen Flächen und Lochmustern verwendet wird.

- Hohe Präzision und gute Oberfläche: Die Maße werden vom Werkzeug gesteuert, und Kaltarbeiten hilft, die Form zu stabilisieren, wodurch der Prozess für Chargenteile geeignet ist, die enge Toleranzen und Wiederholbarkeit erfordern.

- Kontinuierlicher Faserfluss und hohe Materialnutzung: Während der Verformung folgen die Metallströmungslinien kontinuierlich der Bauteilgeometrie, während die Späne stark reduziert werden, was die Grundlage für eine gute mechanische und thermische Leistung legt.

Spezifikationen und Produktionskapazität des Aluminium-Kaltschmiedens

| Artikel | Funktionsumfang |

| Außendurchmesser / Quer über Ebenen | Typisch 10–150 mm; extrem ca. 6–180 mm (wird mit dem Stempeldesign / Pressentonnage bestätigt) Blank-OD-Toleranz: typischerweise ±0,10–0,30 mm) |

| Höhe / Länge | Typisch 5–120 mm; extreme ca. 3–150 mm Deckhochtoleranz: typischerweise ±0,10–0,20 mm (je nach Geometrie) |

| Einzel-Leergewicht | Typisch 0,02–5,0 kg; extreme ca. 0,01–8,0 kg Für Bauteile über ca. 5 kg wird Warmschmiede- / offenes Schmieden üblicherweise parallel ausgewertet |

| Bearbeitungstoleranzen | Typische Passdurchmesser bis H7–H9; bei Führungswellen usw. können Gerade / Rundheit + Rauheit Ra 0,8–1,6 μm auf Anfrage angegeben werden |

| Legierung | 1xxx:1050 / 1070 / 1100 3xxx:3003 / 3A21 5xxx:5A02 / 5052 / 5754 6xxx:6061 / 6063 / 6082 7xxx:7075 |

| Zustand | 1xxx / 3xxx / 5xxx: O, F, H112 und andere weiche Anlassmittel für einfacheres Kaltschmieden 6xxx / 7xxx: geschmiedet in geglühtem oder vorbehandeltem Temper, dann wärmebehandelt (z. B. T6 / T651) gemäß dem Design |

| Standard | ASTM B247/B247M (geschmiedete Aluminium- und Aluminiumlegierungsschmiede) EN 586-Serie, GB/T 12344 und andere relevante Schmiedestandards. Luft- und Raumfahrt- und Spezialindustrien folgen den in der Zeichnung angegebenen AMS / EN / GB-Standards |

Im Allgemeinen ist Aluminium-Kaltschmieden am wirtschaftlichsten für Projekte mit einer stabilen jährlichen Nutzung von ≥ 3.000–5.000 PC/Jahr / Teilenummer; Kleine Chargen und Prototypen können ebenfalls von Fall zu Fall bewertet werden.

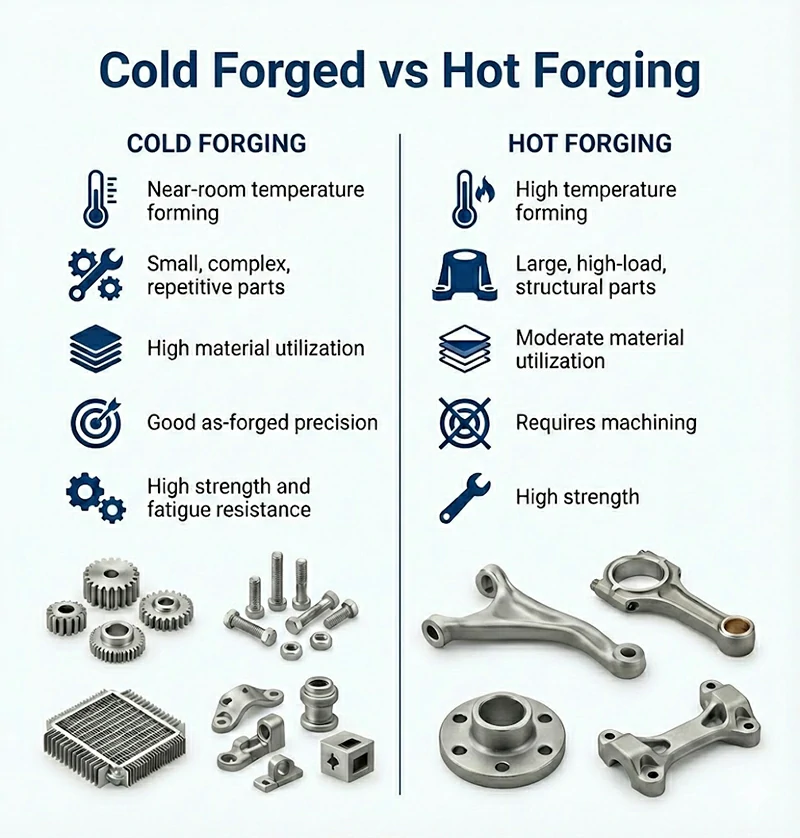

Wichtige Unterschiede im Vergleich zum Heißschmieden / Bearbeiten / Druckguss

| Vergleichsmaße: | Heißschmieden | Bearbeitung von Bar | Druckguss / Extrusion | Aluminium-Kaltschmieden |

| Prozesstemperatur und Energieverbrauch | Hochtemperaturbildung; Hoher Energieverbrauch und Oxidmaß. | Senkung der Raumtemperatur; moderater Energieverbrauch, hauptsächlich von Werkzeugmaschinen. | Schmelz- oder Hochtemperaturextrudierung; hoher Energieverbrauch, empfindlich gegenüber Temperaturregelung | Raumtemperaturformung mit geringem Energieverbrauch, aber anspruchsvollen Formen und Schmierung. |

| Materialnutzung und Einheitskosten | Blank hat eine nahezu vollständige Form, weist jedoch Flash- und Bearbeitungsverlust auf; Moderate Erträge. | Umfangreiche Materialentfernung; maximaler Materialabfall, hohe Kosten pro Stück. | Nahe-Netzform-Formen + minimale Bearbeitung; Moderate bis hohe Materialnutzung | Nahezu netzformiges Formen mit minimalen Chips und hohem Materialverbrauch, was bei mittelgroßen bis großen Chargen erhebliche Einsparungen pro Stück ermöglicht. |

| Maßgenauigkeit und Chargenkonsistenz | Mittlere Präzision, muss fertig bearbeitet werden; Konsistente Chargen. | Hohe Präzision, aber vollständig von der Bearbeitung abhängig; Gute Chargenkonsistenz, aber langsame Zykluszeit. | Komplexe Formen können in einem Schritt gebildet werden; Kritische Oberflächen müssen weiterhin bearbeitet werden, um die Genauigkeit zu gewährleisten | Formgeformt für hochpräzise Chargen-Aluminiumteile, die eine gleichbleibende Oberflächenqualität benötigen. |

| Mechanische Eigenschaften & Zuverlässigkeit | Dichte Struktur, guter Faserfluss; Hohe Festigkeit, stoßfest. | Rohmaterialabhängige, durchschnittliche gewalzte Eigenschaften; Am besten für kleine Chargen, einfache Teile, Prototypen, iterative Designs. | Druckgussformen bergen das Risiko von Porosität oder Schrumpfung; Extrudierte Materialien weisen eine signifikante Anisotropie auf | Faser-Kontinuität und Arbeitshärtung erhöhen die Ermüdungsfestigkeit gegenüber bearbeiteten oder gegossenen Teilen. |

| Typische anwendbare Teile/Szenarien | Geeignet für große tragende Strukturen, Flansche, Stäbe und andere dicke Bauteile. | Schnitt bei Raumtemperatur; Energieverbrauch hauptsächlich durch Werkzeugmaschinen. | Komplexe Schalen, dünnwandige Teile, lange Profile und Außenteile | Geeignet für mittlere/kleine Aluminiumstrukturen, hochfeste Verbinder und Kühlkörperrohlinge. |

- Heißschmiedearbeiten eignet sich besser für große, hochlastige Bauteile mit großer Verformung und schwerem Querschnitt.

- Die Bearbeitung von der Stange passt in kleine Chargen, einfache Geometrien und Projekte, bei denen sich das Design häufig ändert.

- Druckguss / Extrusion + Bearbeitung wird bevorzugt für komplexe Formen, dünnwandige Gehäuse und lange Profile.

- Aluminium-Kaltschmieden eignet sich am besten für kleine bis mittelgroße, hochreproduzierbare Bauteile mit stabilen Volumina.

Ist mein Teil für Aluminium-Kaltschmieden geeignet?

Sie können zunächst die drei untenstehenden Prüfungen verwenden, um Ihr Teil schnell zu prüfen:

- Größe: Das Bauteil ist in der Regel ein kleines bis mittelgroßes Bauteil, kein ultragroßes Gehäuse, ein extra langer Balken oder ein schwerer Flansch.

- Volumen: Es gibt eine stabile, wiederkehrende jährliche Nachfrage (typischerweise ab mehreren tausend Stücken aufwärts).

- Leistung: Über das "bloße Herstellen des Teils" hinaus sind Stärke, Ermüdungslebensdauer, dimensionale Konsistenz und Materialnutzung wichtig.

Wenn dein Teil zwei oder mehr der oben genannten erfüllt, lohnt es sich in der Regel, Aluminium-Kaltschmieden als Kandidat ernsthaft zu prüfen.

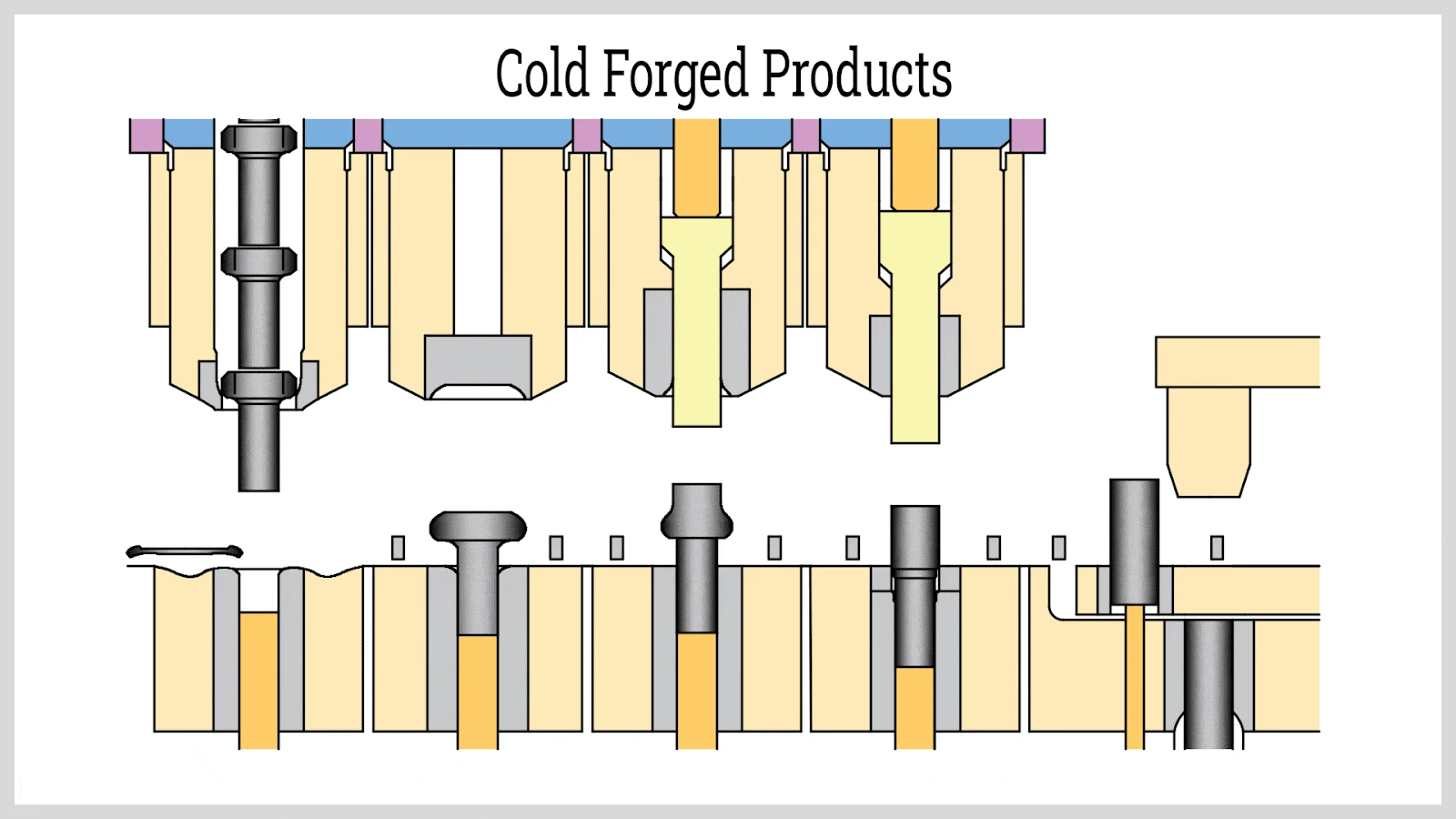

Arten von Aluminium-Kaltgeschmiedeten Bauteilen

Kaltgeschmiedete Aluminium-Kühlkörper

Größe: 30–120 mm Ø/Breite, 15–80 mm Höhe

Legierungen: 1xxx / 3xxx, ausgewählte 6xxx

Merkmale: hohes Flossenverhältnis, dünne Flossen, massives Aluminium, dichte, porenfreie Struktur

Anwendungen:LED-Treiber, Leistungsmodule, Automobilelektronik, Hochleistungskühlung

Wellen, Splines und Stufenteile

Größe:Durchmesser 10–80 mm, Länge 20–200 mm

Legierungen: 5xxx / 6xxx / 7xxx

Merkmale: Mehrere Schritte, Verzahnungen und Flanschköpfe, die in einer Operation gebildet werden

Anwendungen: Antriebswellen, Verzahnungswellen, Flanschwellen, Riemenscheibenrohlinge

Buchsen, Hülsen und Rohrbauteile

Größe:OD 10–120 mm, Höhe/Länge 10–150 mm

Legierungen: 5xxx / 6xxx, ausgewählte 1xxx / 3xxx

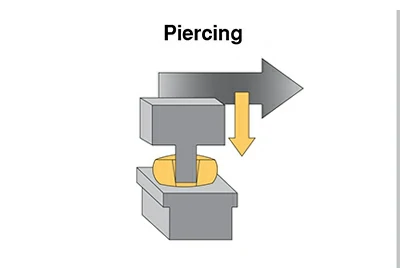

Merkmale: Rückwärts-Extrusion und Piercing, hohe Konzentrizität, gleichmäßige Wanddicke

Anwendungen: hydraulische und pneumatische Gehäuse, Buchsen, Führungshüllen

Halterungen & Flanschkomponenten

Größe: Gesamtumriss ca. 20–150 mm

Legierungen: hauptsächlich 5xxx / 6xxx, optional 7xxx

Merkmale: Vorgeformte Löcher, Rippen und Radien verbessern Steifigkeit und Ermüdungslebensdauer

Anwendungen: Halterungen, Klebe, Blöcke, Kipphebel, strukturelle Verbinder

Nahnetz-geschmiedete Rohlinge für die Bearbeitung

Größe: kleine bis mittlere Teile mit dicken Querschnitten

Legierungen: 6xxx / 7xxx

Merkmale: vorgeformte Umrisse und Schritte, reduzierte Schrott- und Bearbeitungszeit

Anwendungsbereiche: individuell gefertigte komplexe Teile, die früher aus massiven Stäben gefertigt wurden

Insgesamt eignet sich das Aluminium-Kaltschmieden am besten für kleine und mittelgroße Aluminiumteile mit stabilen Produktionsmengen und klaren Anforderungen an mechanische Eigenschaften und Konsistenz von Charge zu Charge.

Im Gegensatz dazu liegen sehr große oder sehr lange Teile, extrem dünne und komplexe Schalen sowie einmalige oder sehr geringe jährliche Projekte in der Regel außerhalb des typischen Prozessfensters des Aluminium-Kaltschmiedens.

Was sind die Vorteile des Aluminium-Kaltschmiedens?

Im Vergleich zu reiner Stabbearbeitung, konventionellem Gießen oder einigen Heißschmiedeverfahren bietet das Aluminium-Kaltschmieden klare Vorteile in folgenden Bereichen:

Hohe dimensionale Genauigkeit und Konsistenz

Geschlossene Formen bilden die kritischen Maße direkt und liefern stabile Toleranzen von Charge zu Charge.

Hoher Materialverbrauch und besser kontrollierbare Stückkosten

Als nahezu geformtes Verfahren ist das Chipvolumen sehr gering, und der Materialverschwendung wird deutlich reduziert.

Besseres Leben mit Kraft und Erschöpfung

Mit kontinuierlichen Faserflussleitungen und geeigneter Kaltverhärtung bieten kaltgeschmiedete Bauteile eine höhere Ermüdungsleistung.

Gute Oberflächenqualität, weniger Sekundärbearbeitung

Die geschmiedete Oberfläche ist glatt, dicht und frei von Schrumpffehlern.

Geeignet für automatisierte Massenproduktion, energieeffizienter und umweltfreundlicher

Das Umformen bei Raumtemperatur eliminiert die Erwärmung der gesamten Teile, wodurch der Energieverbrauch und die Emissionen reduziert werden.

Kaltgeschmiedetes Aluminium vs. Aluminium-Heißschmieden

| Projekt | Aluminium-Heißschmieden | Aluminium-Kaltschmieden |

| Prozesstemperatur und Energieverbrauch | Erhitzung auf hohe Temperaturen zur Formung; starke Verformungskapazität, hoher Energieverbrauch und Oxidbildung im Maßstab. | Sie bilden sich bei oder nahe der Raumtemperatur; Keine Gesamtheizung erforderlich, geringer Energieverbrauch und keine Oxidschicht. |

| Größe und Formvielfalt | Geeignet für große tragende Bauteile mit dicken Querschnitten, großen Verformungsmengen und relativ robusten Strukturen wie Pleuelstangen, Flanschen und Stützen. | Geeignet für kleine bis mittelgroße, kompakte und wiederholt geformte Radiatoren, Wellen, Halterungen, Hülsen usw. |

| Materialnutzung und Einheitskosten | Verfügt über Flash- und Bearbeitungsfreigabe; moderater Materialverbrauch, Kosten werden sowohl von Materialqualität als auch von der Bearbeitung beeinflusst. | Fast netzförmige Form, minimale Absplitterung; hoher Materialverbrauch, niedrigere Stückkosten für mittlere bis große Chargen. |

| Maßgenauigkeit und Chargenkonsistenz | Die Präzision hängt hauptsächlich von der anschließenden Bearbeitung ab; Die Abmessungen von Schmiedeblocken schwanken erheblich, was für Bauteile mit allgemeinen Toleranzanforderungen geeignet ist. | Die kritischen Abmessungen werden von der Form gesteuert; Es ist nur minimale Bearbeitung erforderlich, was zu einer guten Maßkonsistenz für Serienteile führt. |

| Mechanische Eigenschaften und Ermüdungsleistung | Kontinuierliche Faserströmungslinien, dichte Struktur, gute Festigkeit und Ermüdungsleistung, geeignet für hochlastige, großflächige Bauteile. | Verfügt außerdem über kontinuierliche Stromlinien und Arbeitshärtung; Festigkeit und Ermüdungsleistung sind im Allgemeinen für kleine bis mittelgroße Bauteile überlegen. |

| Szenarien, die besser für Prioritätsbewertung geeignet sind | Für große, dicke, hochbelastende Teile mit moderatem jährlichen Einsatz ist aluminotherme Schmieden meist die erste Überlegung. | Für kleine bis mittelgroße, wiederholt geformte Teile mit stabiler jährlicher Nutzung sowie Präzisions- und Preisempfindlichkeit ist Aluminium-Kaltschmieden die bevorzugte Option. |

Einfach ausgedrückt: Große, schwere, hochbelastete Teile bevorzugen tendenziell Aluminium-Heißschmiede, während kleine bis mittelgroße Aluminiumteile mit stabilen Volumina und engen Toleranzanforderungen starke Kandidaten für das Aluminium-Kaltschmieden sind.

Für einen detaillierteren Vergleich können Sie unsere spezielle Seite zu Aluminium-Heißschmieden vs. Aluminium-Kaltschmieden besuchen.

Wenn Sie sich nicht sicher sind, ob Ihr Teil besser für Heißschmieden oder Kaltschmieden geeignet ist, schicken Sie uns einfach die Zeichnung, den geschätzten Jahresverbrauch und eine kurze Notiz zum aktuellen Ablauf.

Lösungen für die Kaltgeschmiedete Aluminiumindustrie

Lösungen für kaltgeschmiedete Aluminium-Kühlkörper

Für Anwendungen mit hoher Leistungsdichte, platzbegrenzter und langanhaltender Lebensdauer wie LED-Beleuchtung, Leistungsmodule, integrierte OBC / DC-DC und Antriebsmotorsteuerungen liefern kaltgeschmiedete Aluminium-Wärmekörper eine höhere thermische Leistung und eine stabilere Konsistenz innerhalb eines begrenzten Rahmens.

Fenster für Legierungen und Größenkapazitäten

| Artikel | Fähigkeitsbereich |

| Legierung und Zustand | Hohe Wärmeleitfähigkeit: 1050 / 1070 / 1100 / 3003 (O, F, H112); |

| Typischer äußerer Durchmesser / Breite | Gesamtleistung: 6061 / 6063 / 6082 (kann T5 / T6 / T651 nach Kaltschmieden sein) |

| Typische Körpergröße | 30–120 mm (spezielle Bauwerke können bis zu etwa 150 mm bewertet werden) |

| Finnenkapazität | 15–80 mm (einschließlich Basis + Flossen) |

| Einzel-Leergewicht | Typische Finnendicke ≥ 0,7 mm; Finnenhöhe/Pitch-Verhältnis bis etwa 20–25:1 für hochdichte Finnenarrays |

Die Oberflächenbehandlung umfasst Sandstrahlen und Eloxizieren; kritische Befestigungsflächen und Ziellöcher können CNC-gefräst werden, um die Montagegenauigkeit zu gewährleisten.

Oberflächenbearbeitung & Sekundärbearbeitung

Oberflächenveredelung: Sandstrahlen + natürliche Silberanodisierung oder Schwarzanodisierung als Standard; Individuelle dunkelgraue / dunkelblaue Ingenieurfarben auf Anfrage erhältlich.

Kritische Bearbeitungsflächen: Die Bodenoberfläche, die Montageflächen und die Positionierungslöcher des Kühlkörpers können CNC-gefräst werden, um einen niedrigen Kontakt-Wärmewiderstand und die Montagegenauigkeit zu gewährleisten.

Weitere Optionen: Gezapfte Löcher, Versenkungen und Befestigungsrillen können vorgeformt werden, um sekundäre Operationen auf Kundenseite zu reduzieren.

Wichtige Vergleichspunkte mit anderen Wärmeableitungslösungen

Im Vergleich zu extrudierten Kühlkörpern: Kaltschmieden bietet Vorteile in hohen Finnenverhältnissen, komplexen 3D-Finnengeometrien und innerer Dichte, was es für kleine bis mittelgroße, leistungsstarke Module geeignet macht.

Im Vergleich zu geklebten / verlöteten Finnen-Kühlkörpern: Kaltgeschmiedete Kühlkörper sind eine einteilige Aluminiumstruktur ohne Kleb- oder Schweißflächen, was zu einem geringeren thermischen Widerstand an der Schnittstelle und einer besseren langfristigen Zuverlässigkeit führt.

Im Vergleich zu Druckguss-Kühlkörpern: Das Kaltschmieden erzeugt eine dichte Struktur mit geringem Porositätsrisiko; Mechanische und Ermüdungsleistung eignen sich besser für Anwendungen mit hoher Zuverlässigkeit.

Typische Anwendungsszenarien

- LED-Beleuchtung / Displays: Straßenlaternen, Hochmastlichter, Tunnellichter, Außenausstellungen und andere leistungsstarke Außenanwendungen.

- Industrie- und IT-Stromversorgungen: Industriewechselrichter, USV, Netzteile für Server, Motorantriebe usw., bei denen der Schrankplatz begrenzt ist.

- Automobil und neue Energie: OBC / DC-DC-Wandler, Wechselrichter, Motorsteuerungen und ähnliche Bauteile, die eine langfristige Stabilität unter Vibration und thermischer Zyklierung erfordern.

- Telekommunikation und industrielle Kontrolle: Basisstationsausrüstung, industrielle Controller, Servoantriebe und andere Systeme, die ein einheitliches Erscheinungsbild und Dimensionsstabilität von Charge zu Charge verlangen.

RFQs sollten Stromlast, verfügbaren Platz und jährlichen Verbrauch enthalten, damit Machbarkeit und Legierungsauswahl effizient bewertet werden können.

Lösungen für Kaltgeschmiedete Strukturteile von Automobilaluminium

Für kleine bis mittelgroße Aluminiumbauteile, die in Pkw und leichten Nutzfahrzeugen verwendet werden, unterstützt Aluminium-Kaltschmiede ein leichtes Design und erfüllt dabei Anforderungen an Festigkeit, Ermüdungsdauer und Chargenkonsistenz.

| Projekt | Fähigkeitsbereich |

| Legierung und Zustand | 5xxx: 5083 / 5454 usw., O / H112, verwendet für tragende und korrosionsbeständige Bauteile; 6xxx: 6061 / 6082 usw. können nach Kaltschmieden zu T6 / T651 verarbeitet werden; 7xxx: 7075, verwendet für lokale hochfeste Verbindungsteile. |

| Äußere Abmessungen | Kleine bis mittelgroße Bauteile wie Halterungen, Trunnionen und Flansche mit Umrissmaßen von etwa 20–150 mm. |

| Wellenabmessungen | Rotierende Bauteile wie Wellen, Verzahnungswellen und Flanschwellen mit Durchmessern von etwa 10–80 mm und Längen von etwa 30–250 mm. |

| Einzel-Leergewicht | Der Gewichtsbereich von etwa 0,05–5,0 kg bietet die beste wirtschaftliche Effizienz und eignet sich besser für mittelgroße bis große Serienproduktion von Automobil- und Nutzfahrzeugen. |

- Fahrgestell und Fahrwerkshalterungen

- Lenkung und Antriebsstrang drehende Teile

- Brems- und Achszubehör

- Rahmen- und Karosseriezubehör

Oberflächenbearbeitung & Sekundärbearbeitung

Sekundärbearbeitung: CNC-Drehen, Fräsen, Bohren, Gewindeschneiden, Räffeln usw. zur Präzisionsbearbeitung von Funktionsflächen wie Passflächen, Abdichtungsflächen, Lochmustern und Spalten.

Oberflächenveredelung: Strahlen, Eloxieren (natürliche, schwarze oder graue Ingenieurfarben), Pulverbeschichtung oder elektrophoretische Beschichtung, ausgewählt entsprechend den Anforderungen des Korrosionsschutzes und des Aussehens der Baugruppe.

Typische Anwendungsszenarien

- Fahrgestell- und Fahrwerkshalterungen: Stabilisatorstangenhalterungen, kleine Knöchel, Verbindungsblöcke und andere kleine bis mittelgroße tragende bzw. Montagekomponenten.

- Lenk- und Antriebsstrang-Drehteile: Verzahnungswellen, Flanschwellen und Aluminiumwellen mit Stufen und Gewindeabschnitten, bei denen Konzentrizität und Ermüdungsdauer entscheidend sind.

- Brems- und Achsenzubehör: Leichte Bremssättelhalterungen, Sensorhalterungen und andere Hilfsteile liegen im Größenbereich der Kaltschmiede.

- Rahmen-/Karosseriezubehör: Aluminiumhalterungen, Hebelacher und Montageblöcke an Rahmen oder Tanks mit wiederholbaren Geometrien und stabiler Chargennachfrage.

Lösungen für mechanische Ausrüstung und hydraulische / pneumatische Systeme

Für Pumpengehäuse, Ventilkörper, Ansaugkrümmer, Endabdeckungen und Hülsen reduziert das Aluminium-Kaltschmieden das Gewicht und verbessert die Korrosionsbeständigkeit, während gleichzeitig Druck- und Ermüdungsanforderungen erfüllt werden.

| Artikel | Kapazitätsbereich |

| Legierung und Zustand | 1xxx / 3xxx / 5xxx: Weicher Zustand (O, F, H112 usw.), geeignet für Korrosionsschutz und Formung; 6xxx / 7xxx: Ausgeglühtes Kaltschmiede, T6 / T651 Wärmebehandlung auf Anfrage verfügbar; |

| Abmessungen (Außendurchmesser/Länge/Breite) | 30–150 mm (rundes oder quadratisches Gehäuse/Ventilblock) |

| Höhe/Länge | 10–120 mm (kleine bis mittelgroße Teile wie Pumpengehäuse, Ventilgehäuse, Endkappen und Hülsen) |

| Typische Wanddicke | 2,5–10 mm (kann je nach Druck- und Durchflusskanaldesign verdickt oder verdünnt werden) |

| Lochdurchmesser und Lochanordnung | Durchgangslöcher/gestufte Löcher/Gewindelöcher etwa 4–40 mm, was die Anordnung mehrerer Öl-/Luftkanäle und Montagelochgruppen ermöglicht |

| Einzel-Leergewicht | Ungefähr 0,05–4,0 kg und deckt die meisten Aluminiumpumpengehäuse, Ventilkörper und poröse Blockprojekte ab |

Oberflächenbearbeitung und sekundäre Bearbeitungsoptionen

CNC-Drehen / Fräsen / Bohren / Gewindeschneiden zur Fertigstellung von Dichtflächen, Lokalisierung von Oberflächen und Gewindelöchern, um die Montagegenauigkeit und Dichtungsleistung sicherzustellen.

Anodisierung (klar oder gefärbt) und Harteloxierung zur Verbesserung von Korrosion und Verschleißfestigkeit, geeignet für wasser- und ölbasierte Medien.

Feines Entgraten, Schrotstrahlen sowie Reinigen/Trocknen zur Kontrolle von inneren Rückständen und Sauberkeit, wodurch das Risiko einer Systemkontamination verringert wird.

Typische Anwendungsszenarien

- Hydraulische Pumpengehäuse / Zahnradpumpenendabdeckungen / elektronische Steuerpumpengehäuse: erreichen leichte Gehäuse und stabile Maße bei Einhaltung von Arbeitsdruck- und Platzdruckanforderungen.

- Ventilkörper / Verteiler: Mehrfach-Port-Blöcke, wobei die Hauptkontur und die meisten Öffnungspositionen in einem Schritt gebildet werden, wodurch Massivblock-Bearbeitungschips und Zykluszeit reduziert werden.

- Zylinder-Endkappen / Kolben / Hülsenbuchsen: Kaltschmiedeformen formen äußere Formen und innere Bohrungen vor, um die Konzentriz und Ermüdungsdauer zu verbessern und die anschließende Präzisionsbearbeitung zu erleichtern.

- Pneumatische Ventilinselgehäuse / -verbinder: Verwenden korrosionsbeständige Aluminiumlegierungen und geeignete Oberflächenbehandlungen, um das Gewicht zu reduzieren und gleichzeitig das Erscheinungsbild und die Umweltbeständigkeit zu verbessern.

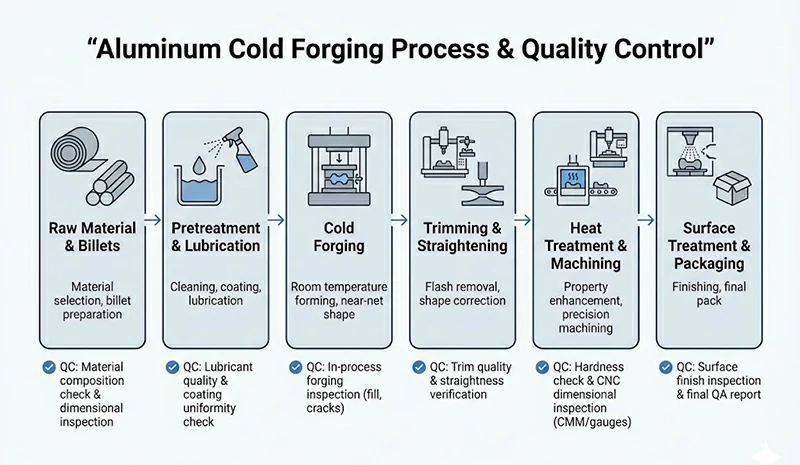

Aluminium-Kaltschmiedeprozess & Qualitätskontrolle

Für Projekte, die das Aluminium-Kaltschmieden in Betracht ziehen, sind ein stabiler Prozess und ein nachverfolgbares Qualitätssystem zentrale Kriterien bei der Auswahl eines Lieferanten. Nachfolgend sind der typische Arbeitsablauf und die wichtigsten Kontrollpunkte aufgeführt, die Chalco auf kaltgeschmiedete Aluminiumteile anwendet.

Überblick über den Aluminium-Kaltschmiedeprozess

Der gesamte Prozess umfasst in der Regel: Rohstoffe & Zellen, → Vorbehandlung und Schmierung → Kaltschmieden → Trimmen und Glätten → Wärmebehandlung und -bearbeitung → Oberflächenbearbeitung und Verpackung.

Rohmaterial- und Blockvorbereitung

Wählen Sie die angegebene Legierungsqualität und -größe gemäß der Zeichnung aus (z. B. 1050, 3003, 6061, 7075 usw.), überprüfen Sie die EN 10204 3.1-Mühlen-Testzertifikate und schneiden Sie die Güter nach Chargennummer.

Billet-Vorbehandlung & Schmierung

Führen Sie eine Glüh- oder Entweichung je nach Legierung und erforderlicher Verformung durch, kombiniert mit Phosphatierung – Seifen oder speziellen Aluminium-Kaltschmiedeschmierstoffen zur Reduzierung der Formbelastung und Verbesserung des Metallflusses.

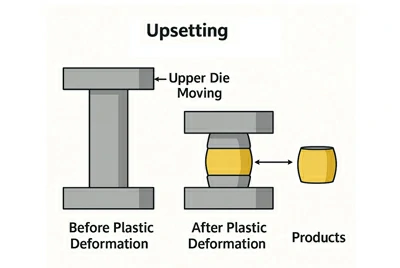

Kaltschmiede / Kaltkopf

Bei mechanischen/hydraulischen Pressen oder Mehrstations-Kaltkrümmern werden Operationen wie Umstoßen/Heading, Vorwärtsextrudierung, Rückwärtsextrudierung, Piercing und lokale Prägung in einer oder mehreren Stufen eingesetzt, um das Stückstück in ein nahezu netzförmiges Aluminium-Kaltschmiedeteil zu verformen.

Trimmen, Entgraten und Glätten

Stanzen Sie Blitze und überschüssiges Material ab, entfernen Sie Grate und abgeschrägte Kanten bei Bedarf und richten Sie Wellen, Halterungen und andere Teile glatt, um zuverlässige Bezugspunkte für die spätere Bearbeitung und Montage zu sichern.

Wärmebehandlung & CNC-Bearbeitung

Führen Sie Lösungsbehandlung und Alterung (wie T6 / T651) bei 6xxx / 7xxx-Legierungen nach Bedarf durch und verwenden Sie anschließend CNC-Drehen, Fräsen, Bohren und Gewinde, um kritische Verbindungsflächen und Lochmuster mit den angegebenen Toleranzen und Oberflächenrauheit zu veredeln.

Oberflächenverkleidung und Endverpackung

Wählen Sie geeignete Oberflächenbehandlungen wie Elodisierung, Spritzstrahlen oder Beschichtung je nach Einsatzumgebung aus und verwenden Sie schützende, korrosionsbeständige Verpackungen, um Erscheinungs- und Dimensionsrisiken während Transport und Lagerung zu kontrollieren.

Qualitätskontrolle und Prüfungen für Aluminium-Kaltschmieden

Chalco wendet eine mehrstufige Kontrolle über Rohstoffe, Prozesse und Fertigteile an, um eine nachverfolgbare Qualitätssicherung für kaltgeschmiedete Aluminiumteile zu gewährleisten.

- Rohstoff- und Chargenrückverfolgbarkeit: Für jede Hitze-, Chargen- und Legierungsklasse führen wir eine vollständige Identifizierung, überprüfen chemische Zusammensetzung und Anlassung und stellen EN 10204 3.1-Mühlen-Zertifikate gemäß den ASTM / EN / GB-Standards aus.

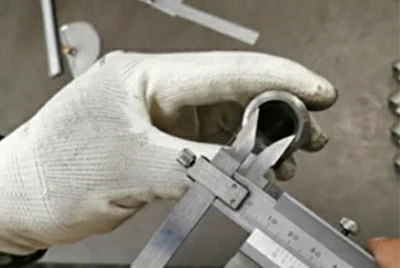

- Dimensionale und geometrische Inspektion: Wir verwenden CMMs, spezielle Messgeräte und Plug-Messgeräte für Erststück, In-Process- und Endinspektion, wobei wir uns auf Passdurchmesser, Konzentrizität, Ebenenheit und Lauf konzentrieren; dimensionale Inspektionsberichte und PPAP/ISIR-Dokumentation sind auf Anfrage verfügbar.

- Mechanische Eigenschaften und Überprüfung der Wärmebehandlung: Für Chargen, die eine Wärmebehandlung benötigen, führen wir Härte- und, wo erforderlich, Zugtests nach den relevanten ASTM- und ISO-Standards durch, bestätigen Festigkeitswerte und erfassen Ergebnisse mit jeder Wärmebehandlungscharge und jeder Teilcharge.

- Spezielle Prüfungs- und Qualitätsdokumentation: Für druckhaltende, thermische Management- oder sicherheitskritische Bauteile können wir NDT (UT / PT), Leck-/Drucktests sowie eine thermische Widerstands- oder Kühlleistungsprüfung hinzufügen, ergänzt durch die entsprechenden Testberichte.

Mit diesem Prozess und Qualitätskontrollsystem bietet Chalco Aluminium-Kaltschmiedelösungen mit stabiler Charge-zu-Charge-Konsistenz und vollständiger Qualitätsdokumentation für Automobil-, Leistungselektronik- und Industriemaschinenanwendungen.

Warum wählen Sie Chalco als Ihren Lieferanten für Aluminium-Kaltschmiede?

Integriertes Kaltschmieden + Wärmebehandlung + Bearbeitung

Mit Einstations-Kaltschmiedepressen, mehrstationigen Kaltschmiedemaschinen, Wärmebehandlungsöfen für 6xxx/7xxx-Legierungen (Lösung + Reifung), CNC-Drechsel- und Fräszentren sowie hauseigenen Anodisierungs-, Strahl- und Beschichtungslinien kann Chalco Aluminium-Kaltschmiedeteile von geschmiedeten Rohlingen bis zu vollständig bearbeiteten und fertigen Bauteilen in einer einzigen, kontrollierten Prozesskette liefern.

Umfassende Inspektions- und Validierungsfunktionen

Mit CMMs, speziellen Messgeräten, Härteprüfungen und, wo erforderlich, Zugprüfungen steuern wir sowohl Maße als auch mechanische Eigenschaften. Je nach Kritikalität des Bauteils können wir NDT (UT / PT), Leck-/Drucktests sowie thermische oder lebensbezogene Leistungstests hinzufügen, sodass wichtige Aluminium-Kaltschmiedeteile durch Daten und vollständige Rückverfolgbarkeit gesichert sind.

Qualitätssysteme und -standards, die mit ausländischen Projekten abgestimmt sind

Chalco ist nach ISO 9001 / AS9100 zertifiziert und kann nach ASTM B247/B247M, EN 586, GB/T 12344 und verwandten Schmiedestandards produzieren, wobei es EN 10204 3.1 Materialzertifikate, Maß- und Prüfberichte sowie – wo erforderlich – PPAP / ISIR-Dokumentation zur Unterstützung von Audits in der Automobil-, Leistungselektronik- und anderen Branchen bereitstellt.

Ingenieurgesteuerte Frontend-Unterstützung

Basierend auf Ihren Zeichnungen, der Legierungsqualität, dem Jahresvolumen und dem aktuellen Prozess helfen wir dabei, Bearbeitung / Heißschmieden / Druckguss mit Aluminium-Kaltschmieden hinsichtlich Eignung und Kostenstruktur zu vergleichen. Durch Probenversuche und kleine Pilotläufe sichern wir nach und nach den Kaltschmiedeprozess und die Werkzeuge, wodurch das Risiko beim Wechsel der Fertigungsroute reduziert wird.

Welche Informationen brauche ich, um mich auf das Aluminium-Kaltschmieden vorzubereiten?

Um schnell festzustellen, ob Ihr Teil für Aluminium-Kaltschmieden geeignet ist, und um eine erste Angebotsspanne bereitzustellen, müssen Sie nur die drei Gruppen von wichtigsten Informationen unten vorbereiten:

1) Zeichnungen und technische Anforderungen (erforderlich)

- 2D-Zeichnungen (PDF / Bild) + 3D-Modelle (falls verfügbar)

- Legierungsgehalt und Anlass oder Zielfestigkeits-/Härtebereich

- Kritische Maße und Toleranzen, GD&T-Anforderungen (wie Konzentrizität, Ebenen, Runout usw.)

- Eine kurze Beschreibung der Betriebsbedingungen: ob es sich um ein drucktragendes, ermüdungskritisches oder thermisch kritisches Bauteil handelt

2) Volumen- und Kosteninformationen

- Geschätzter jährlicher Verbrauch (EAU) und ungefähre Menge pro Charge

- Ungefährer Projektzeitplan: Prototypen-/Pilotlauf-Timing und SOP-/Massenproduktionszeit-Timing

- Wenn möglich, eine Zielpreisspanne, damit wir bei der Planung der Schmiedevorstellung die einmalige Werkzeuginvestition und den Stückpreis ausbalancieren können.

3) Projektphase und unterstützende Bedürfnisse

- Aktuelle Phase: neues Design / Erneuerung der Bearbeitung / Optimierung eines bestehenden Prozesses

- Ob Sie möchten, dass wir DFM-Vorschläge geben (Radien, Rippen, Lochpositionen, Wanddicke usw. zur Optimierung der Herstellbarkeit)

- Erforderlicher Lieferumfang: nur kaltgeschmiedete Rohlinge oder Kaltschmieden + Bearbeitung + Wärmebehandlung / Oberflächenbehandlung + Material- und Inspektionsberichte (wie 3.1-Zertifikate, Maßberichte, PPAP-Dokumentation usw.).

Sobald Sie uns die oben genannten drei Informationssätze zusammen mit Ihren Zeichnungen senden, kommen wir zunächst auf drei wichtige Punkte zurück: ob das Teil für das Aluminium-Kaltschmieden geeignet ist, den empfohlenen Prozessweg und eine grobe Spannweite für Werkzeuginvestition und Stückkosten, die Ihnen und Ihrem Team hilft, die nächste Entscheidung zu treffen.

Chalco kann Ihnen das umfassendste Sortiment an Aluminiumprodukten bieten und auch maßgeschneiderte Produkte anbieten. Ein genaues Angebot wird innerhalb von 24 Stunden bereitgestellt.

Holen Sie sich einen Kostenvoranschlag ein