Die Aluminium-Lötblechspule ist ein Verbundstrukturmaterial, das aus einem Kern einer Aluminiumlegierung (z. B. 3003, 3105) und einer Hüllschicht aus einer Lötlegierung mit niedrigem Schmelzpunkt (z. B. 4343, 4045, 7072) besteht. Es wurde speziell für Wärmemanagementsysteme entwickelt und ermöglicht effizientes Niedertemperaturlöten in Vakuum- oder Schutzatmosphärenumgebungen, die häufig in Wärmemanagementanwendungen wie Batteriekühlplatten für Fahrzeuge mit neuer Energie, Wärmetauschern für Automobile, HLK-Modulen und industriellen Wärmerückgewinnungssystemen eingesetzt werden.

AngebotChalco kann die folgenden Hauptspezifikationen für gewalzte Produkte liefern:

- Aluminium-Lötblech

Dicke: 0,4 – 4,0 mm

Breite: 450 – 1300 mm

Länge: ≤ 3000 mm

- Aluminium-Lötspule / -streifen

Dicke: 0,06 – 3,0 mm

Breite: 12 – 1300 mm

Anmerkung: Unterstützt benutzerdefinierte Schnittbreite

- Aluminium-Lötrippen Lager

Dicke: 0,8 – 1,2 mm

Breite: ≤ 1600 mm

Form: Lieferung in Spulenform

Möchten Sie die Lötlegierung genau aufeinander abstimmen? Ein-Klick-Zugriff auf die Auswahlhilfe

Die Anforderungen an die Art der Lötlegierung, die Leistung des Kernmaterials und das Design der Korrosionsschutzschicht variieren stark je nach Produktform. Um Ihnen bei der effizienteren Auswahl zu helfen, haben wir unten auf der Seite eine vollständige Auswahlhilfe für Lötlegierungen erstellt.

Warum sollten Sie sich für die Chalco-Lötspule für Aluminiumbleche entscheiden?

Im Vergleich zu herkömmlichen Aluminiumblechen hat das Löten von Aluminiumblechspulen die folgenden Hauptvorteile:

- Gute Lötbarkeit bei niedrigen Temperaturen: Schmelzpunkt der Hüllschicht 577 - 600 °C, kompatibel mit Vakuum-/Atmosphärenlöten;

- Geringes Gewicht und hohe Wärmeleitfähigkeit: Die Dichte beträgt nur 1/3 von Kupfer, die Wärmeleitfähigkeit erreicht 180 - 240 W/m·K;

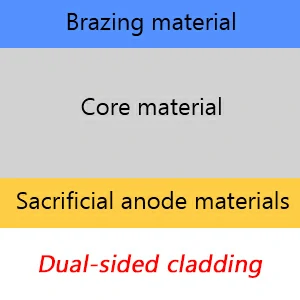

- Integrierte Verbundstruktur: Unterstützt einschichtige, zweischichtige und dreischichtige Verbundwerkstoffe (z. B. 7072/3003/4343);

- Gute Verarbeitungskompatibilität: Geeignet für verschiedene Prozesse wie Stanzen, Biegen, Laserschneiden und Wickeln.

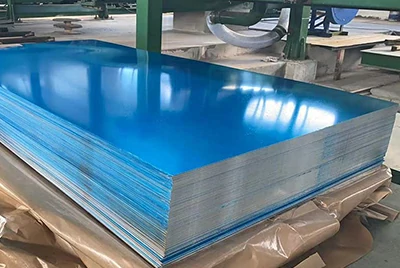

Aluminium-Lötblech

Das Löten von Aluminiumblechen wird durch Walzenkleben einer Kernlegierung (z. B. 3003, 3105, 6951) mit einer Ummantelungsschicht aus Lötlegierung (z. B. 4343, 4045, 7072) hergestellt, die eine hervorragende Wärmeleitfähigkeit, Dichtungsleistung und Korrosionsbeständigkeit bietet. Chalco kann je nach Bedarf einseitig oder beidseitig plattierte Strukturen liefern.

Jetzt Kontakt aufnehmen

Leistungsbeschreibung

Dickenbereich: 0,4 - 6,35 mm

Breitenbereich: 500 - 1600 mm

Maximale Länge: 6000 mm

Beschichtungsmethode: Einseitig / Doppelseitig / Dreischichtiger Verbundwerkstoff

Verkleidungsrate: 5 % / 7,5 % / 10 % / 13 % / 15 % (anpassbar)

Legierungsstruktur

Einzelner Legierungskern: 3003, 3105, 6951

Struktur aus Verkleidungslegierung: 4343/3003, 7072/3105/4343, 4045/6951

Weitere Informationen finden Sie in der Anleitung zur Auswahl der Legierung unten.

Typische Anwendungen

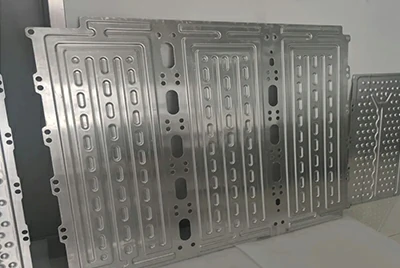

- Grundplatten und Modulverteiler für die Batteriekühlung

- Verteilerauflageflächen in RLT-Anlagen

- Strukturmodule für industrielle Hochtemperatur-Wärmetauscher

- Gelötete Gehäuse und Plattenbauteile für Klima-/Automobilkühler

Entwerfen Sie eine gelötete Struktur? Chalco kann bei der Legierungsabstimmung, dem Plattendesign und der Überprüfung der Schweißkompatibilität behilflich sein und das gleichzeitige Prototyping mehrerer Produktkategorien unterstützen. Kontaktieren Sie uns gerne für technischen Support und Musterangebote!

AngebotAluminium-Lötspulen-Strip

Das Löten von Aluminiumspulenstreifen, die durch Präzisionsschlitzen hergestellt werden, eignen sich für das automatisierte Formen, Stanzen und Löten von Spulen in Wärmetauschern, Batterieverteilern und Mehrkanalstrukturen. Chalco bietet anpassbare Dicken, Verkleidungen, Breiten und Oberflächenbehandlungen.

Jetzt Kontakt aufnehmen

Leistungsbeschreibung

Dickenbereich: 0,05 - 3,0 mm

Breitenbereich: 6 - 1600 mm

Temperament: O, H14, H18, H24 usw.

Innendurchmesser: 305 mm, 405 mm, 505 mm (Papierkern, Aluminiumkern, kernlos)

Außendurchmesser: ≤1600mm

Oberflächenbehandlung: Walzfinish, eloxiert, elektrophoretische Beschichtung, Korrosionsschutzfilm

Legierungsstruktur

- Spule / Streifen aus Einzellegierung: 3003, 3005, 3105

- Zweischichtiger Verbundwerkstoff: 4343/3003, 4045/3003, 4045/6951

- Dreischichtiger Verbundwerkstoff: 7072/3003/4343, 4343/3105/4343

Weitere Informationen finden Sie in der Anleitung zur Auswahl der Legierung unten.

Vorteile

- Anpassbar an automatisierte Hochgeschwindigkeits-Lötlinien mit kontinuierlicher Coilzuführung, wodurch Verarbeitungszeit gespart wird;

- Unterstützt verschiedene Verbundstrukturen (z. B. 7072/3003/4343) und sorgt so für ein ausgewogenes Verhältnis zwischen Korrosionsbeständigkeit und Lötleistung;

- Hohe Ebenheit und Kantenkontrolle, geeignet für die Bildung von Mehrkanal- oder komplexen Strömungskanalstrukturen.

Typische Anwendungen

- Anschlussleisten für Klimaanlagen, Kondensatorlamellen und Hauptrohre

- Bandmaterial für die Wärmeableitungsströmungskanäle in Batteriemodulen von Elektrofahrzeugen

- Randsiegelstreifen für vakuumgelötete Kühlplattenkonstruktionen

Klicken Sie auf die Schaltfläche unten, um uns für technischen Support und Beispielempfehlungen zu kontaktieren.

AngebotAluminium-Flossenlager

Aluminiumlamellen sind ein dünnes Material, das für effiziente Wärmetauscher entwickelt wurde und häufig in Kühlern, Kondensatoren und Batteriekühlmodulen verwendet wird. Chalco bietet hochfestes, hochleitfähiges, lötbares Lamellenmaterial mit Spulenversorgung und korrosionsbeständigen Beschichtungen.

Jetzt Kontakt aufnehmenLeistungsbeschreibung

- Dicke: 0,07–0,50 mm

- Breite: ≤1600 mm

- Form: Spule; Unterstützt große Rollen und kundenspezifisches Schlitzen

- Temperamente: H14, H16, H18

Legierungs-Optionen

- Standard-Legierungen: 4004, 4104, 4047, 6951

- Lamellenlegierungen: 4343/3003/4343, 4045/3003/4045, 4047/3003/4047, 7072/3003/7072

Weitere Informationen finden Sie in der Anleitung zur Auswahl der Legierung unten.

Wesentliche Vorteile

- Ausgezeichnete Lötbarkeit: Geeignet für CAB- und Vakuumlöten

- Hohe Wärmeleitfähigkeit: 180–240 W/m·K

- Gute Formbarkeit: Hohe Dehnung, gleichmäßige Lamellenhöhe, geringer Verzug

- Beschichtungsunterstützung: Kundenspezifische korrosionsbeständige, hydrophile/hydrophobe Beschichtungen verfügbar

Typische Anwendungen

- Kühlerlamellen für Pkw und Nutzfahrzeuge

- Mehrschichtige Lamellen in HLK-Kondensatoren und Verdampfern

- Batteriekühlrippen in EV- und Energiespeichersystemen

- Ultradünne Lamellen in industriellen Wärmetauschern

Für die Auswahl der Legierung, die Beschichtungskompatibilität und die Umformanleitung wenden Sie sich bitte an das Chalco-Engineering-Team.

AngebotAuswahlleitfaden für das Löten von Aluminiumlegierungen

Bei der Auswahl eines Legierungssystems, das für das Löten von Aluminiumblechen / -spulen geeignet ist, ist es notwendig, den Lötprozess (Vakuum / Schutzatmosphäre), die Anwendungsumgebung (Korrosion / Druckbeständigkeit / Wärmeableitung), die strukturelle Festigkeit und die Kostenkontrolle umfassend zu berücksichtigen. Im Folgenden finden Sie eine Referenz für die Auswahl gängiger Legierungen, die von Chalco auf der Grundlage tatsächlicher Projekterfahrungen zusammengefasst wurden:

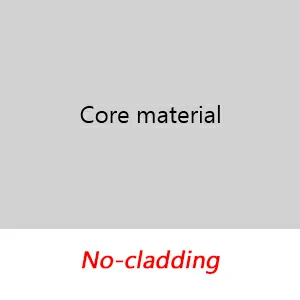

Homogene Kernlegierung

Lötspulen aus Aluminiumblechen mit einer einzigen Legierung enthalten in der Regel keine Lötzusatzschicht und werden als strukturelles Stützmaterial verwendet. Es kann auch mit anderen Lötzusatzfolien außen verschweißt werden. Zu seinen Eigenschaften gehören eine gute Umformbarkeit, eine hohe Wärmeleitfähigkeit und niedrige Kosten, wodurch es für Anwendungen mit geringen Lötanforderungen, aber bestimmten Anforderungen an Stanzen, Biegen und Festigkeit geeignet ist.

Angebot

Produkt

- 3003 Aluminiumblech-Spule

Gute Formbarkeit, gute Wärmeleitfähigkeit, kostengünstig; HLK-Verteiler, Grundplatten für die Batteriekühlung, dekorative Paneele

- 3005 Aluminiumblech-Spule

Etwas höherer Mg-Gehalt, bessere Stärke als 3003; Ladeluftkühlergehäuse, Modulhalterungen, Verbindungskonstruktionen

- 3105 Aluminiumblech-Spule

Stärkere Druckfestigkeit, geeignet für hochfeste Bauteile; Gebäudelüftungssysteme, solarthermische leitfähige Strukturen

- 6951 Aluminiumblech-Coil

Wärmebehandelbar, erhöhte Festigkeit, korrosionsbeständig; Ölkühler, Hochdruck-Wärmetauschermodule, Industriekühler

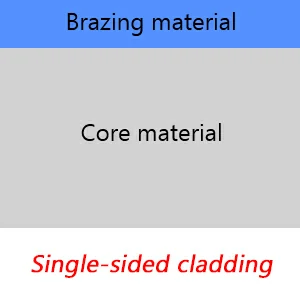

Zweilagig plattiert

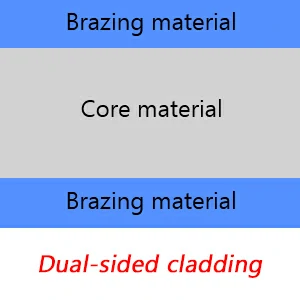

Zweischichtig plattiert ist die gebräuchlichste Form des Lötens von Aluminiummaterial, bei dem ein- oder beidseitig eine Lötzusatzschicht (z. B. 4343 oder 4045) beschichtet ist. Während des Lötprozesses schmilzt es beim Erhitzen zu einer Schweißverbindung. Die Anzahl der plattierten Seiten und die Hüllrate können je nach Nutzungsbedarf, Wuchtfestigkeit, Schweißbarkeit und Kostenkontrolle angepasst werden.

Angebot

Durch das Schmelzen von Verbundwerkstoffen wird eine Lötzusatzschicht mit niedrigem Schmelzpunkt (z. B. 4343, 4045) auf die Oberfläche eines Kernmaterials (z. B. 3003, 6951) aufgebracht, um ein Niedertemperaturlöten (575-600 °C) zu erreichen, das häufig in hocheffizienten Wärmeaustauschanwendungen verwendet wird. Zu den wichtigsten Vorteilen gehören die hohe Dichtleistung, die Korrosionsbeständigkeit und das geringe Gewicht.

4343/3003 5%,7.5%,10%,13%,15%

4343/3003 5%,7.5%,10%,13%,15%Anträge: Kondensatorverteiler für Klimaanlagen, Batteriekühlmodule, Verdampfer-Flachrohre

Ledig Doppelt 4045/3003 5%,7.5%,10%,13%,15%

4045/3003 5%,7.5%,10%,13%,15%Anträge: Parallelstrom-Kondensatoren, Microchannel-Radiatoren (Strömungsdichte ≥20 Kanäle/cm²)

Ledig Doppelt 4343/3003 5%,7.5%,10%,13%,15%

4343/3003 5%,7.5%,10%,13%,15%Anträge: Schiffskühler, Wärmetauscherplatten für Küstenausrüstung, Meerwasserentsalzungs-Verdampferrohre

Ledig (innerer Korrosionsschutz) 4047/3003 5%,7.5%,10%,13%,15%

4047/3003 5%,7.5%,10%,13%,15%Anträge: Vakuumgelötete Präzisionskühlverteiler (z. B. Brennstoffzellen-Bipolarplatten, Halbleiter-Flüssigkeitskühlmodule)

Ledig Hochpräzises Löten 4343/3105 5%,7.5%,10%,13%,15%

4343/3105 5%,7.5%,10%,13%,15%Anträge: Hochleistungswärmetauscher (z. B. Kühler von Baumaschinen), Kühlplatten für strukturelle Stützkonstruktionen (Druckfestigkeit ≥300 MPa)

Doppelt Hochfeste Unterstützung 4045/6951 5%,7.5%,10%,13%,15%

4045/6951 5%,7.5%,10%,13%,15%Anträge: Geräte zur Rückgewinnung industrieller Abwärme (Temperaturbeständigkeit ≤300 °C), Ölkühlermodule für Kraftfahrzeuge (Druckfestigkeit ≥8 MPa)

Ledig Doppelt Hochtemperaturbeständig

Mehrschichtige & spezielle Lötmaterialien

Beidseitig plattierte Lötlegierungen (z. B. 4343/4045) eignen sich für Wärmeaustauschkomponenten, die auf beiden Seiten gelötet werden müssen, um einen gleichmäßigen Kontakt und eine stabile Schweißnaht zu gewährleisten. Es wird häufig in Szenarien mit mittlerem bis hohem Druck eingesetzt, die eine hohe Dichtleistung erfordern, wie z. B. Verdampfer und doppelseitige Kühlplatten.

Angebot

4343/3003/4343 Dreilagiger symmetrischer Aufbau

4343/3003/4343 Dreilagiger symmetrischer AufbauSymmetrischer Aufbau, geringe Verformung nach dem Schweißen, häufig verwendet in hochfesten gelöteten Modulen, Wärmetauscherrohrbündeln

4045/3003/4045 Dreilagiges Löt-Sandwich

4045/3003/4045 Dreilagiges Löt-SandwichDoppelte Schweißoberflächenstruktur, geeignet für Flachrohrlötplatten, die häufig in doppelseitig gelöteten Lamellenkonstruktionen verwendet werden, Mehrkanal-Verbindungsstücke

4343/6951/4343 Wärmebehandelter, verstärkter Dreischichtverbundwerkstoff

4343/6951/4343 Wärmebehandelter, verstärkter DreischichtverbundwerkstoffWird für Hochdruck- und hohe thermische Intensitätsbedingungen verwendet, die häufig in Hochdruck-Wärmetauschermodulen und industriellen Verflüssigungsplatten verwendet werden.

4045/6951/4045 Hochtemperaturbeständiger dreischichtiger Verbundaufbau

4045/6951/4045 Hochtemperaturbeständiger dreischichtiger VerbundaufbauAusgezeichnete Schweißbarkeit, Druck- und Hitzebeständigkeit; Wird in Abhitzeplatten, Hochleistungswärmetauschern für die Automobilindustrie und anderen Hochtemperatur- und Hochdrucksystemen verwendet.

Diese Konfiguration ist auf der einen Seite mit Lötmaterial und auf der anderen Seite mit einer Korrosionsschutzschicht 7072 verkleidet und bietet Selbstschutzfunktionen und eignet sich für stark korrosive Umgebungen wie Küstenausrüstung, Schiffskühler und Batteriesysteme, wodurch die Gesamtlebensdauer verlängert wird.

Angebot

7072/3003/4343 Dreischichtiger Verbundwerkstoff (inneres Zn, äußerer Lötspachtel)

7072/3003/4343 Dreischichtiger Verbundwerkstoff (inneres Zn, äußerer Lötspachtel)Mit anodischer Schutzfunktion, starker Korrosionsbeständigkeit, weit verbreitet in Grundplatten für die Batterieflüssigkeitskühlung, anodischen Schutzstrukturteilen und hochkorrosionsbeständigen Modulen

7072/3105/4343 Dreischichtiger Verbundwerkstoff (Kernverstärkung)

7072/3105/4343 Dreischichtiger Verbundwerkstoff (Kernverstärkung)Verbesserte Kernstütze und Druckbeständigkeit für korrosionsbeständige Strukturen – ideal für die Batteriekühlung und den Wärmeaustausch im Meerwasser.

Technische Parameter der Verkleidungsstruktur

Beschichtungsmethode: Optional einseitig, doppelseitig;

Hüllrate: Unterstützt 5%, 7,5%, 10%, 13%, 15%, andere Hüllverhältnisse können angepasst werden;

Toleranz der Hüllschicht:

- 1,5 - 4%:±0,6

- 4 - 6%:±1,0

- 6 bis 12 %: ±1,5

- 12 - 20%:±2,0

Ganz gleich, ob Sie leichte Materialien mit hoher Wärmeleitfähigkeit für Batteriekühlplatten oder Meerwasser-Wärmeaustauschmodulstrukturen mit anodischem Schutz benötigen, Chalco kann Ihnen Lötaluminiumlegierungen anbieten, die verschiedene Verbundwerkstoffe, verschiedene Festigkeitsklassen und Korrosionsbeständigkeitseigenschaften abdecken.

Wir unterstützen Sie bei der Entwicklung von Mustern, kundenspezifischen Verkleidungskonstruktionen und der Überprüfung der Lötleistung, um Ihre Wärmemanagementprojekte zu einer effizienten Umsetzung zu verhelfen.

AngebotAnwendungsszenarien und Lösungen

Das Löten von Aluminiumblechen/-spulen zeichnet sich aufgrund seines geringen Gewichts, seiner hohen Wärmeleitfähigkeit, Lötbarkeit und Korrosionsbeständigkeit im mittleren bis oberen Bereich aus und erfüllt die unterschiedlichen Anforderungen an den Wärmeaustausch. Chalco bietet kundenspezifische Materialkonfigurationen und Unterstützung bei der Verarbeitung auf der Grundlage von Projektszenarien.

Neues Wärmemanagement für Energie und Automobilindustrie

- Batteriewasser-/Flüssigkeitskühlplatten/-module: 4343/3003 oder 7072/3003/4343 (Löten + anodischer Korrosionsschutz für hohe Luftdichtheit und langfristige Korrosionsbeständigkeit).

- Öl-/AGR-Kühler: 4045/6951, 4343/3105 (hoher Druck/Temperatur, verbesserte Kühlung).

- Ladeluftkühler/Verdampfer-Flachrohre: 4045/3003, 4047/3003 (komplexe Strömungskanäle, Vakuumlöten).

HLK

- Kondensatorlamellen/Verteiler: 4343/3003 beidseitig plattiert (mehrstufiges Löten + Lamellenintegration).

- Microchannel-Flachrohre/Lötrippen Lager: Ultradünne 0,08-0,2 mm Lamellen (3003-H16) oder dreilagige Lamellenstreifen (hohe Wärmeaustauscheffizienz).

- Verdampfermodule/Kanalsysteme: 3105 oder 3003 Einzellegierung (strukturelle Festigkeit und Wärmeleitfähigkeit).

Energiespeicherung und Batteriekühlung

- Flüssigkeitskühlplatten/-module: 7072/3105/4343 (gute Korrosionsbeständigkeit, Schweißbarkeit, Festigkeit).

- Verteiler/Wärmetauscherkomponenten: 4045/3005 oder 4343/3105 (komplexe Bahnen, Präzisionslöten).

- Gelötete Kühlkammern mit hoher Luftdichtheit: 4047/3003 (kompatibel mit Helium-Dichtheitsprüfungen, Vakuumlöten).

Industrieller Wärmeaustausch

- Öl-/Gasrückgewinnung, Rauchgasabwärme: 4045/6951, 4343/6951 dreischichtig (Hochtemperaturfestigkeit, Korrosionsbeständigkeit).

- Industrielle Verflüssigungsmodule: Kundenspezifisches 0,6-2,5 mm plattiertes Lötaluminium (hohe strukturelle Stabilität, langfristiger Dauerbetrieb).

- Marine-Wärmetauscher/Offshore-Kühlung: 7072/3003/4343 (Salzsprühnebel ≥2000 h, Lochfraßkorrosionslebensdauer x2+).

Chalco unterstützt ein umfassendes Auswahldesign, die Überprüfung der Lötkompatibilität und die Bereitstellung von Proben.

AngebotWarum sollten Sie Chalco für Ihren Partner für das Löten von Aluminiumblechen / -spulen wählen?

Chalco ist auf die Forschung und Entwicklung sowie die Produktion von Aluminiumlötmaterialien spezialisiert und verfügt über integrierte Fertigungskapazitäten vom Walzen von Verbundwerkstoffen bis hin zum kundenspezifischen Schneiden, die es uns ermöglichen, qualitativ hochwertige und wettbewerbsfähige Materialunterstützung für globale Wärmemanagementsysteme anzubieten.

Eigenes Walzen von Verbundwerkstoffen + Präzisionsschneidfunktionen

Unsere eigenen Produktionslinien für Verbundbänder unterstützen die effiziente Massenproduktion von doppelseitigen/dreilagig plattierten Aluminiumlötmaterialien mit präziser Kontrolle über Dicke und Beschichtungsrate.

Kundenspezifische Verbundlegierungsstrukturen

Wir können verschiedene Verbundsysteme wie 4343/3105 und 7072/3003/4343 anpassen, um die kombinierten Anforderungen an Festigkeit, Korrosionsbeständigkeit und Lötleistung für verschiedene Anwendungsszenarien zu erfüllen.

Umfassendes Qualitätszertifizierungssystem

Unsere Produkte entsprechen internationalen Zertifizierungen wie ASTM, ISO 9001 und IATF 16949, und wir unterstützen EN 10204 3.1 Materialberichte und Qualitätsgarantien für den Versand.

Globale Lieferung, flexible Handelsdienstleistungen

Wir unterstützen den Multi-Mode-Export einschließlich FOB / CIF und können Ursprungszeugnisse, Zertifizierungsdokumente der Handelskammer und alle zollrechtlich erforderlichen Informationen bereitstellen.

Häufig gestellte Fragen

1. Welches Material eignet sich am besten zum Vakuumlöten?

Wir empfehlen die Verwendung einer einseitig plattierten Struktur aus 4047/3003 (eutektischer Schmelzpunkt 577 °C), die eine gute Fließfähigkeit und minimale Rückstände bietet und sich besonders für Brennstoffzellen-Bipolarplatten und Halbleitermodule eignet, die eine hohe Reinheit erfordern. Wenn auch die Festigkeit eine Rolle spielt, können Sie auf eine doppelseitig verkleidete Struktur aus 4045/6951 aufrüsten. Es wird empfohlen, die Oberfläche vor dem Schweißen mit Plasmareinigung zu behandeln und so die Verbindungsqualität zu verbessern.

2. Was ist, wenn das Löten von Aluminiumspulen in Umgebungen mit hoher Korrosion leicht versagt?

Ordinary 4343/3003 hat eine kurze Lebensdauer in Salzsprühnebelumgebungen. Wir empfehlen eine dreischichtige Verbundstruktur aus 7072/3003/4343, bei der die 7072 Zn-Schicht einen anodischen Selbstschutz bieten kann, mit einer Salzsprühnebellebensdauer von ≥2000 Stunden. In Kombination mit einer anodischen Oxidationsversiegelung kann sie auf über 3000 Stunden verlängert werden.

3. Was sind die Probleme, wenn das Lot nicht fließt oder sich nach dem Schweißen stark verzieht?

Häufige Ursachen sind eine unzureichende Hütrate (empfohlen ≥10 %), eine unzureichende Festigkeit des Kernmaterials (3105-H16 oder 6951-T6 können verwendet werden) und eine unangemessene Kontrolle des thermischen Lötzyklus. Zu den Optimierungslösungen gehören die Verwendung einer symmetrischen Struktur wie 4343/3105/4343 und die Steuerung der Heizrate innerhalb von 10 °C/min, um die thermische Belastung zu reduzieren.

4. Können Löt-Aluminium-Coils direkt gestanzt oder gebogen werden? Werden sie Risse bekommen?

Sie können zum Stanzen/Biegen verwendet werden, aber Sie müssen Härten mit guter Duktilität wie 3003-H14 und 3105-H16 wählen. Es wird empfohlen, dass der Werkzeugabstand ≤10 % der Materialstärke beträgt und die Kanten abgeschrägt werden (R≥0,5 mm), um Rissbildung zu vermeiden. Die Haftfestigkeit der Verbundwerkstoffe von Chalko beträgt ≥30 N/mm, was eine zuverlässige Stabilität gewährleistet.

5. Können Sie schnell liefern? Unterstützen Sie relevante Zertifizierungen für Exportprojekte?

Chalco ist in der Lage, Produkte mit regulärer Spezifikation innerhalb von 7-10 Tagen zu liefern und bietet einen vollständigen Satz von Zertifizierungen, einschließlich ASTM, EN, IATF16949, RoHS, REACH sowie EN 10204 3.1 Materialberichte, Herkunftszertifikate und Inspektionsberichte von Drittanbietern, um die Compliance-Anforderungen der Automobil-, Wärmemanagement- und Energiebranche zu erfüllen.

Angebot6. Wie kann man die Kosten für das Löten von Aluminiumspulen senken und gleichzeitig die Leistung sicherstellen?

Der Kostenaufwand kann effektiv kontrolliert werden, indem die Rate der Lötzusatzbeschichtung reduziert wird (z. B. 5 % statt 10 %), das Grundkernmaterial aus recyceltem Aluminium ausgewählt wird (Kontrolle von Verunreinigungen Fe≤0,25 %) oder die Optimierung der Wanddickensimulation durchgeführt wird, um den Materialverbrauch zu reduzieren.

7. Können Lötspulen aus Aluminium auch bei hohen Temperaturen und hohem Druck stabil eingesetzt werden?

Wir empfehlen die Verwendung von doppelseitigen Verbundwerkstoffen 4045/6951-T6 mit einer Temperaturbeständigkeit von bis zu 300 °C und einer kurzzeitigen Spitze von bis zu 350 °C und einem Berstdruck ≥15 MPa. Weit verbreitet in Hochtemperatur-Wärmetauschermodulen, Ölkühlern für Automobile, industriellen Wärmerückgewinnungsanlagen und anderen hochfesten Arbeitsbedingungen.

8. Wie gehe ich mit Verfärbungen oder Schwärzungen der Oberfläche nach dem Löten um?

Die folgenden Optionen stehen zur Verfügung:

- Chemisches Polieren (HF+HNO₃) zur Verbesserung der Oberflächengüte.

- Mikrolichtbogenoxidation zur Verbesserung der Korrosionsbeständigkeit und Härte.

- Epoxid-Spritzschutz, geeignet für den Außenbereich / stark korrosive Umgebungen, mit einer Witterungsbeständigkeit von ≥10 Jahren.

9. Wie vermeidet man diskontinuierliche Schweißnähte in komplexen gelöteten Strukturen?

Es wird empfohlen, vorplatzierte Lötspachtelfolien 4047 zu verwenden, um die Füllintegrität zu verbessern, kombiniert mit lasergestützter Erwärmung, um die Schmelzzone zu lokalisieren. Graphitformen können für Vorrichtungen verwendet werden, da sie eine gute Wärmeausdehnungskonsistenz und eine geringere Schweißverformung bieten.

10. Wie erreicht man das Löten von unterschiedlichem Metall von Aluminium mit Kupfer oder Edelstahl?

Folgende Methoden können verwendet werden:

- Aluminium-Kupfer-Übergangsschicht: Vernickeln (2–5 μm) mit anschließendem Schweißen mit Al-Si-Mg-Lötspachtel.

- Verbindung mit Edelstahl: Wählen Sie einen Ag-basierten Lötzusatz (z. B. BAg-8) und arbeiten Sie unter Schutzgas.

- Nicht-Schweißszenarien: Verwenden Sie hydraulische Expansion + strukturelle Klebelösung mit einer Druckfestigkeit von bis zu 5 MPa.

Möchten Sie detailliertere technische Parameter oder kundenspezifische Legierungsempfehlungen erhalten? Klicken Sie auf die Schaltfläche unten, um das Engineering-Team von Chalco für eine persönliche Auswahl zu kontaktieren.

Chalco kann Ihnen den umfassendsten Bestand an Aluminiumprodukten zur Verfügung stellen und Ihnen auch kundenspezifische Produkte liefern. Ein genaues Angebot wird innerhalb von 24 Stunden erstellt.

Angebot anfordern