Das nahtlos gewalzte Ringschmieden ist eines der Schlüsselverfahren für die Herstellung hochfester, hochpräziser ringförmiger Strukturteile und wird häufig in der Luft- und Raumfahrt, im Energiesektor, im Militär, in der Chemie, im Schienenverkehr und in anderen technischen Bereichen eingesetzt. Im Vergleich zu gegossenen oder geschweißten Ringen weisen nahtlose Ringe eine bessere Strukturdichte, mechanische Eigenschaften und Dimensionsstabilität auf und sind die bevorzugte Materialform für viele High-End-Konstruktionen.

In diesem Artikel werden der Herstellungsprozess, der Prozesspfad und die Umformmethode von nahtlos gewalzten Ringschmiedeteilen systematisch vorgestellt, um Ihnen zu helfen, die Kernvorteile genau zu verstehen und die tatsächlichen Anwendungsanforderungen genau zu erfüllen.

Was ist Rollringschmieden?

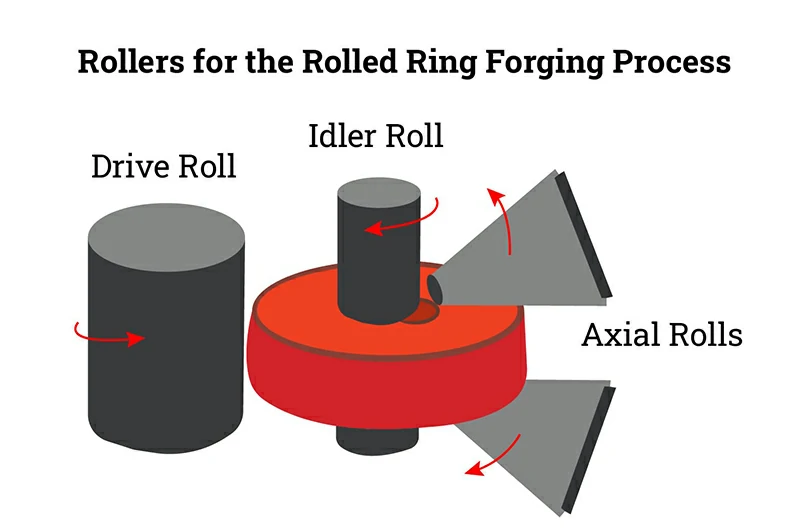

Das Ringschmieden ist eine Metallbearbeitungstechnik, bei der zunächst ein kreisförmiges vorgeformtes Stück Metall geschmiedet wird. Dieses erste Stück wird zuerst umgestürzt und dann gestanzt, um eine Donut-ähnliche Form zu bilden, die auch als Torus bezeichnet wird. Anschließend wird er auf eine Temperatur oberhalb seines Rekristallisationspunktes erhitzt und auf einen Dorn oder eine Leerlaufrolle gestellt.

Die Umlenkrolle führt die perforierte Ringstruktur zur Antriebsrolle, die sich kontinuierlich dreht, um die Wandstärke des Ringkörpers zu reduzieren und gleichzeitig dessen Innen- und Außendurchmesser gleichmäßig zu erweitern. Dieser Prozess führt schließlich zu einem Produkt, das als nahtlos gewalzter Ring bezeichnet wird.

Mit dem Rollringschmiedeverfahren können nahtlose Metallringe in verschiedenen Größen hergestellt werden, die sich ideal für Werkzeugmaschinen, Turbinen, Rohre und Druckbehälter eignen. Diese Technologie verbessert die mechanischen Eigenschaften des geschmiedeten Metalls erheblich und behält seine Kornstruktur bei.

Standard-Fertigungsverfahren für nahtlos gewalzte Ringe

The manufacturing of seamless rings is not a simple rolling operation, but a rigorous process system covering multiple high-temperature deformations, structural adjustments and precision machining. Chalco adopts an integrated path of "free forging + CNC ring rolling", supplemented by heat treatment, processing and quality control systems, to complete the closed-loop manufacturing from raw materials to finished products. The following is a detailed explanation of Chalco's standardized manufacturing process:

Aufbereitung des Rohmaterials

Wir verwenden hochreine Aluminium-, Titan- und Stahlbarren, schneiden sie auf der Grundlage der Prozessanforderungen auf bestimmte Längen und verwalten sie mit einheitlichen Nummern, um die Rückverfolgbarkeit zu ermöglichen.

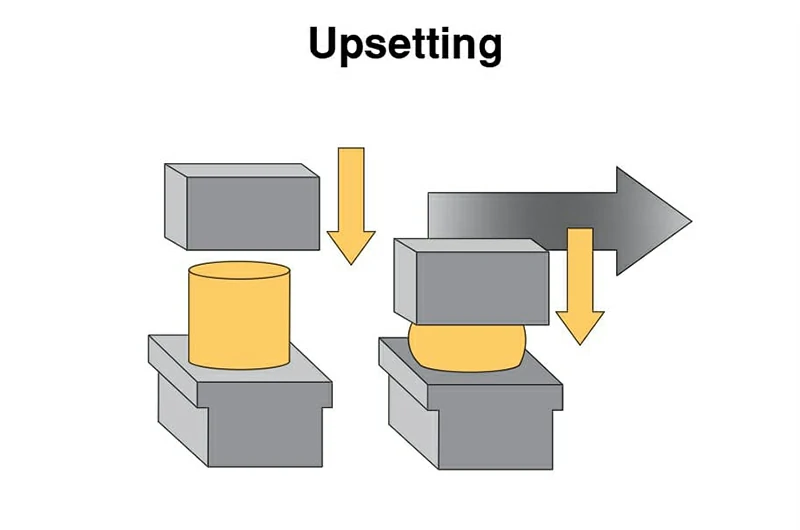

Freischmiederohling - Schruppen

In der Anfangsphase des Schmiedens von gewalzten Ringen wird ein Rohling (in der Regel zylindrisch) entnommen und einem Störvorgang unterzogen. Beim Stauchschmieden wird das Werkstück vorbereitet, indem es auf den gewünschten Durchmesser, die gewünschte Höhe und die gewünschte Form verformt wird, wodurch seine Querschnittsfläche vergrößert wird. Diese Verformung wird erreicht, indem durch eine hydraulische Presse ein großer horizontaler Druck ausgeübt wird, der das Werkstück dazu zwingt, sich entlang seiner Längsachse auszudehnen.

Beim Stauchen komprimiert die Matrize das Werkstück über die Grenzen der Presse hinaus, während es sich auf seiner plastischen Verformungstemperatur befindet. Bei diesem Verfahren mit offener Matrize wird ein zylindrischer Körper zwischen obere und untere Matrize gepresst und kann heiß oder kalt sein.

Das Erhitzen eines Werkstücks zum Stauchen bewirkt eine Veränderung der Kornstruktur des Metalls, da das Erhitzen die kristallographische Phase des Metalls beeinflusst. Beim Erhitzen über die Austenitphase hinaus verwandelt sich das Metall von einem kubischen Gitter mit einem körperzentrierten Gitter in ein flächenzentriertes kubisches Gitter. In der Austenitphase wird das Metall weich und duktil, wodurch es sich leicht umformen lässt.

Das Stauchschmieden ist eine gängige Schmiedemethode, mit der schnell und effizient mehrere Werkstücke geformt werden können. Das Stauchschmieden ist ein Verfahren, mit dem Schraubenköpfe während des Kaltschmiedeprozesses gebildet werden. Eine Stauchmaschine verfügt über einen Stempel, der sich horizontal gegen das Werkstück bewegt. Das Ergebnis des horizontalen Hubs ist eine Vergrößerung des Volumens und der Form des Werkstücks.

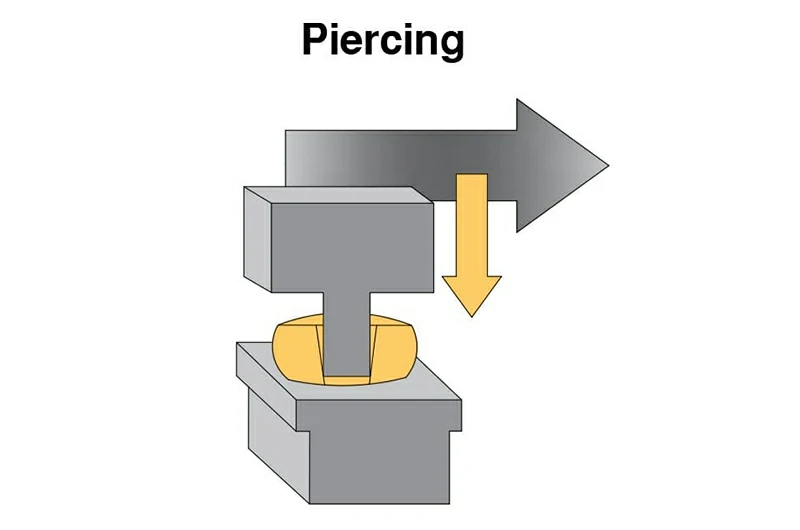

Piercing – Formen einer Ringform

Beim nahtlosen Walzringschmieden muss die Mitte des Werkstücks entfernt werden. Dieser Schritt wird mit verschiedenen Begriffen wie Stanzen oder Scheren bezeichnet und beinhaltet das Erzeugen eines Lochs in der Mitte des Werkstücks. Der Abstand zwischen Matrize und Stempel wird durch die Dicke und Festigkeit des Werkstücks bestimmt, was sich auch auf die Belastung oder den Druck auswirkt, der auf die Werkzeugschneide ausgeübt wird.

Beim Einstechen entsteht ein kreisförmiges, ringförmiges Werkstück. Im Gegensatz zum Bohren wird beim Lochstechen nicht in das Werkstück eingeschnitten, sondern durch Drücken eines Stempels eine Öffnung geschaffen, die das Metall radikal verformt und am Boden des Lochs einen dünnen Steg hinterlässt. Dies wird als Schmiedetechnik eingestuft, da es sich um eine Verformung und nicht um das Bohren oder Schleifen der Oberfläche handelt.

Es gibt verschiedene Arten von Einstechverfahren, darunter Schlitzen, Schälen, Abschneiden und Abschneiden. Um das Werkstück für das gewalzte Ringschmieden vorzubereiten, wird das verwendete Verfahren als Stanzen bezeichnet, da es sich um das Stanzen durch die Mitte des Rohlings handelt. Der entfernte Teil gilt als Ausschuss und kann zur Herstellung weiterer Rohlinge wiederverwendet werden.

Die Form des Werkstücks nach dem Stanzen ähnelt einem "Donut", der der Grundprototyp eines nahtlosen Rings ist.

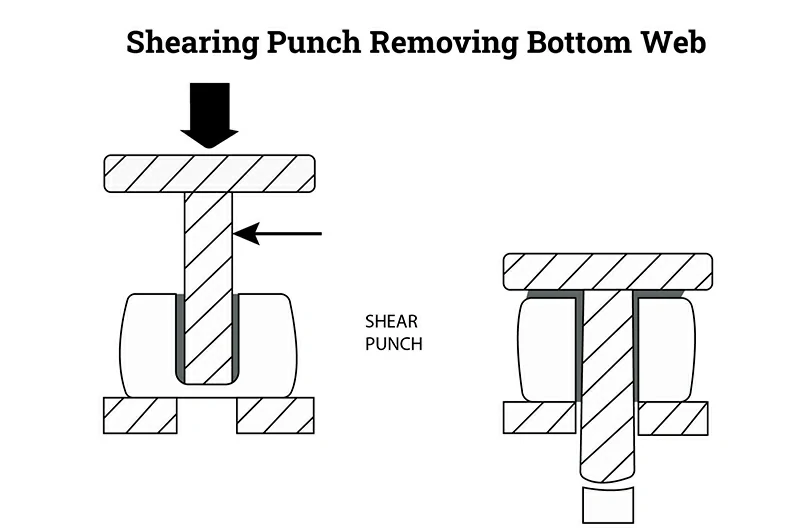

Scheren – Entfernen der Unterbahnrückstände

Das Scheren wird nicht nur beim Ringschmieden eingesetzt, sondern auch zum Besäumen und Entfernen unerwünschter Metallteile zur Vorbereitung der Weiterverarbeitung. Bei dieser Kaltumformung kommen verschiedene Werkzeuge zum Einsatz. Beim Ringschmieden wird der Stempel als Scherwerkzeug verwendet, um den Einstechvorgang abzuschließen, indem der Steg am Boden des Lochs entfernt wird.

Damit das Werkstück oder der Ring perfekt auf den Dorn oder die Umlenkrolle passt, muss seine Innenfläche glatt und frei von Hindernissen sein. Das Scherwerkzeug fährt entlang der Länge des Lochs und entfernt den unteren Steg in einem Arbeitsgang. Dadurch entsteht eine vollständige Bohrung, die für das Werkstück für den Rollringschmiedeprozess bereit ist.

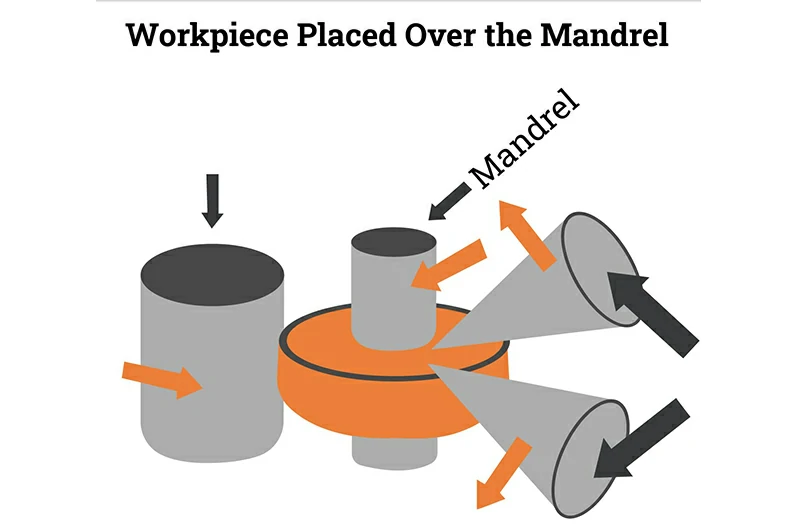

Dorn und Vorwärmen

Durch den Einstech- und Scherprozess entsteht ein Loch im Werkstück, so dass es auf einen Dorn gelegt werden kann, einen stumpfen Stab, mit dem das Ringloch geformt wird. Der Dorn, auch Sattel oder Umlenkrolle genannt, besteht in der Regel aus Stahl oder Stahl mit mittlerem Kohlenstoffgehalt und verfügt über die erforderliche Festigkeit und Haltbarkeit, um die erforderliche Kraft aufzubringen und der Belastung durch die Kompression des Werkstücks standzuhalten.

Das Werkstück wird auf eine Temperatur erhitzt, die leicht unter seiner Rekristallisationstemperatur liegt, bevor es auf den Dorn gelegt wird. Er wird dann in inkrementellen Schritten gedreht, um den Ring in seine endgültige Größe und Form zu schmieden. Der Dorn, der Sattel oder die Umlenkrolle drückt das ringförmige Werkstück gegen die Antriebsrollen und vergrößert so dessen Innen- und Außendurchmesser auf das gewünschte Endmaß.

Hauptwalze und Ringwalzen (Kernstufe)

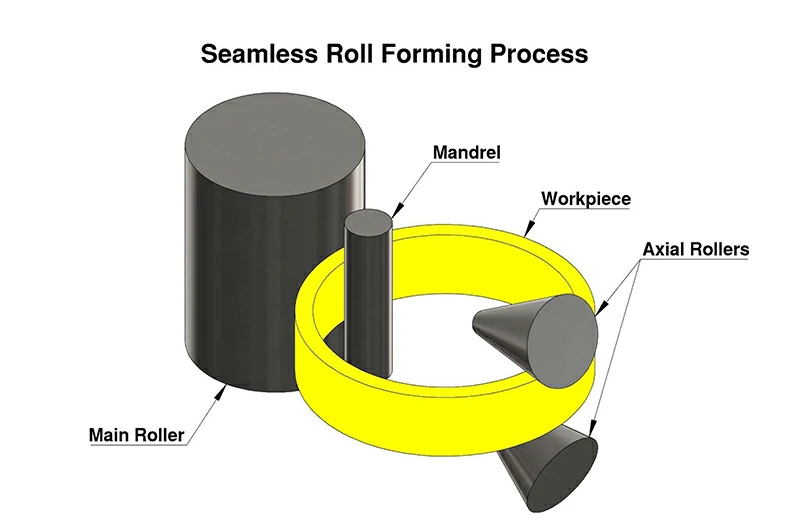

Der Formprozess beginnt mit der allmählichen, fortschreitenden Drehung der vorgeformten Donut-Form durch die Hauptwalzen. Während sich der Donut dreht, drückt der Dorn auf seine Innenseite und drückt ihn gegen die Hauptrollen. Durch diese kombinierte Drehung und diesen Druck wird sowohl der Innen- als auch der Außendurchmesser des Werkstücks erweitert, während die Wand dünner wird.

Auf dem Bild unten sehen Sie die Hauptrollen links vom gelben Werkstück und den Dorn rechts von den Hauptrollen im Inneren des Werkstücks. Der Dorn drückt den Ring des Werkstücks gegen die Hauptrollen. Dieser Prozess wird langsam und mit hoher Präzision durchgeführt, um die richtige Größe und Form zu erreichen.

Axiale Rolle

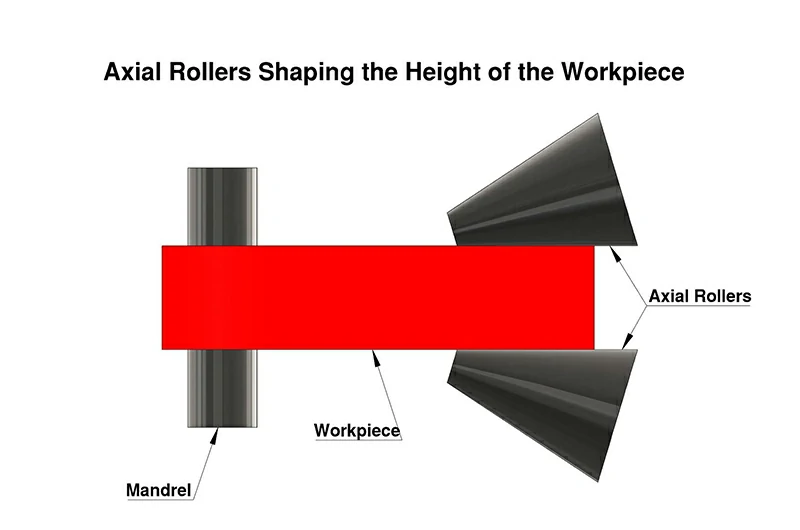

Der Dorn und die Hauptrollen vergrößern den Durchmesser des Werkstücks und verringern die Wandstärke, während die Axialrollen die Höhe der Querschnittsfläche des Werkstücks verringern. Die Hauptrollen und Dorne sorgen für eine kontinuierliche, allmähliche Drehung des Werkstücks, die in Kombination mit der Bewegung der Axialrollen dafür sorgt, dass das Werkstück seine Kornstruktur beibehält.

Axialrollen sind kegelige Rollen, die horizontal gegenüber dem Dorn und den Hauptrollen montiert sind, die vertikal verschoben sind. Ihre Funktion besteht darin, das Werkstück zu komprimieren und in der Höhe zu verstellen, während es sich langsam zwischen der Umlenkrolle und den Hauptrollen dreht. Durch die kombinierte Bewegung von Umlenk- und Axialrollen wird der Querschnitt des Werkstücks in die gewünschte Form gebracht.

Komplette Drehung

Der Prozess des Drehens und Umformens des Werkstücks wird so lange fortgesetzt, bis die endgültigen Abmessungen erreicht sind. Bei diesem Verfahren, das als nahtloses Ringschmieden bezeichnet wird, wird das Metall ohne Schneiden, Schweißen oder weiteres Schmieden umgeformt. Während des gesamten Prozesses bleibt das Werkstück ein massives, ununterbrochenes Metallteil.

Wärmebehandlung und Anlassen

Standard heat treatments such as T6, T651, annealing, quenching and tempering, solution + aging can be performed to improve mechanical properties and release residual stress.

Schruppen/Schlichten und Strukturvorbereitung

Es umfasst vertikales/horizontales Drehen, Bohren, Anfasen, Keilnuten und andere Bearbeitungen, um die Maßtoleranz zu kontrollieren und die Anpassungsfähigkeit der Baugruppe zu verbessern.

Inspektion und Lieferung

Alle Werkstücke unterstützen UT-Fehlererkennung, metallographische Analyse, Dimensionsmessung, mechanische Eigenschaftsprüfung und stellen Prüfberichte von Drittanbietern zur Verfügung.

Arten und Vergleich von Ringwalzverfahren

Der Ringwalzprozess, als Kern und entscheidender Schritt im Herstellungsprozess nahtloser Ringe, bestimmt maßgeblich die Maßhaltigkeit, die organisatorische Stromlinienform und die mechanischen Eigenschaften des Produkts.

Obwohl der gesamte Herstellungsprozess im Grunde derselbe ist, kann Chalco eine Vielzahl von Ringwalzprozesspfaden entsprechend den spezifischen Anwendungsanforderungen bereitstellen, um sich an unterschiedliche Strukturen, Lastniveaus und Anforderungen an die Präzisionssteuerung anzupassen. Zu den wichtigsten Methoden gehören:

| Umformverfahren | Kontrolle der Verformung | Funktionen | Anwendbare Produkttypen |

| Radiales Walzen | Kontrolle der Wandstärke | Einfacher Aufbau und schnelle Verarbeitung | Mittelgroße Ringe, Normallastteile |

| Radial-axial composite rolling | Wall thickness + height | Control thickness and height simultaneously with high precision | High-end aviation and military parts |

| Vertikales Ringwalzen | Multidirektional gesteuert | Geeignet für schwere/richtungsbeschränkte Teile | Großer Durchmesser, dicke Wand, hochbelastbarer Strukturring |

| Horizontal Rolling Ring Forming | Radial main control + auxiliary axial | Strong versatility, easy operation, and adaptable to various specifications | General structural parts, medium strength annular components |

Jedes Walzverfahren verformt das Werkstück auf eine bestimmte Weise, was zu einer einzigartigen Form und Kornstruktur führt. Darüber hinaus eignen sich diese Verfahren für die Herstellung einer Vielzahl von Ringprofilen, einschließlich Flanschen, Riemenscheiben und Gleitringen. Chalco verwendet hauptsächlich radial-axiale Verbundwerkstoffumformlösungen und ist mit einem geschlossenen CNC-System ausgestattet, um die vollständige Maßkonsistenz von Innen- und Außendurchmessern, Wandstärke und Höhe zu gewährleisten.

Radialgewalzte Ringschmiedeteile

Das radial gewalzte Ringschmieden, auch bekannt als warmradial gewalzter Ring (HRRR), ist ein Verfahren zur Herstellung mittelgroßer Lagerringe. Dabei sorgen die Hauptwalzen der HRRR-Fräse für die Rotation und den linearen Vorschub, während der Dorn die passive Rotation ermöglicht. Die Führungsrolle befindet sich auf der Auslaufseite der Hauptrollen und die Signalrolle auf der anderen Seite. Der Prozess endet, wenn der Außendurchmesser des Rings die Führungsrolle berührt.

Während des gesamten Walzprozesses wird die Ringwand radial zusammengedrückt, wodurch sich das Metall tangential ausdehnt. Das Metall wird durch die Walzen in axialer Richtung nicht eingeschränkt. Dieses Verfahren ist besonders effektiv bei der Herstellung von rechteckigen Querschnitten, Rillenformen und kreuzförmigen Ringen.

Radial-axiales Walzen von Verbundwerkstoffen

Das radiale Axial-Ringwalzen ist die klassische Form des Ringwalzens. Wenn der Dorn das Werkstück zusammendrückt, dreht sich die Hauptwalze aufgrund der Reibung der Kontaktfläche im Leerlauf. Die Axialwalzen drehen sich mit der entgegengesetzten Geschwindigkeit und ziehen sich mit zunehmendem Ringdurchmesser zurück. Mit zunehmendem Durchmesser gleitet die obere konische Axialwalze axial in Richtung der unteren, wodurch die Höhe des Rings abnimmt. Die Führungsrolle berührt den Außendurchmesser des Rings, um seine runde Form beizubehalten.

Der radial-axiale Walzringschmiedeprozess erfordert eine präzise Steuerung aller drei Walzensätze, um die Qualität und Leistung des Endprodukts zu gewährleisten. Diese Steuerung wird durch ein geschlossenes System erreicht, das ein Einpunkt-Lasermesswerkzeug für eine präzise Überwachung und Einstellung verwendet.

Vertikales Ringschmieden

Die traditionelle Methode der Ringumformung wird in der Regel auf einer horizontalen Ringschmiedemaschine durchgeführt, die mit radialen und axialen Ringwalzwerken ausgestattet ist. Die vertikale Version dieser Maschine besteht aus zwei Hauptwalzen, einem Dorn und mehreren Rückhalterollen. Die Achsen der Hauptwalzen sind in einem Winkel von 20 bis 30 Grad zur Horizontalen geneigt und werden von Elektromotoren angetrieben. Der Dorn wird durch die Leerlaufdrehung des zu formenden Rings angetrieben und ist auf einem Hubrahmen montiert, der durch eine hydraulische Steuerung angehoben wird, um den Ring zu pressen. Die Position der Rückhalterollen ist sorgfältig so gestaltet, dass sie sich dem Durchmesser des Rings anpasst und seine Rundheit gewährleistet.

Horizontale Walzringumformung

Die horizontale Rollringumformung ist die traditionellste und am weitesten verbreitete Methode. Bei diesem Verfahren wird das Werkstück radial bewegt und ein Dorn auf die Innenseite des Rings gelegt, um gegen die Ringwand zu drücken. Axialrollen, die sich am oberen und unteren Teil oder am oberen und unteren Teil des Rings befinden, steuern seine Höhe. Zentrierrollen tragen dazu bei, die Glätte und Rundheit des Rings zu erhalten, indem sie als Umlenkrollen arbeiten, die durch die Bewegung des geschmiedeten Rings angetrieben werden.

Warum sollten Sie sich für nahtlos gewalztes Ringschmieden entscheiden?

Gegenüber Gussteilen, geschweißten Ringen und Walzblechzuschnitten haben nahtlose Ringschmiedeteile folgende Vorteile:

- Die Körner fließen natürlich in Umfangsrichtung, wodurch die Ermüdungslebensdauer erheblich verbessert wird

- Keine Schweißnahtstruktur, um Leckagen, Brüche und Schweißspannungskonzentrationen zu vermeiden

- Hohes Verhältnis von Festigkeit zu geringem Gewicht, das die Leichtbauanforderungen verschiedener High-End-Strukturen erfüllt

- Hohe Materialausnutzung, reduzierter Abfall und die Ausbeute kann mehr als 80 % erreichen

- Eine Vielzahl von Legierungs- und Größenkombinationen kann schnell und mit hoher Anpassungsfähigkeit angepasst werden

Chalco nahtlos gewalzte ringe verwandte Produkte empfohlen

Um Ihren aktuellen Projektanforderungen schnell gerecht zu werden, bietet Chalco gleichzeitig die folgenden Ringprodukte und abgeleiteten Strukturteile an, die die interne Linkerweiterung und Anpassungsanweisungen unterstützen:

- Nahtlos gewalzte Ringe aus Aluminiumlegierungen: Stellen Sie hochfeste Aluminiummaterialien (wie 6061, 7075, 2219 usw.) bereit, die in der Luftfahrt, im Schienenverkehr und im Gerätebau weit verbreitet sind

- Nahtlos gewalzte Ringe aus Titanlegierung: Geeignet für Anwendungen mit hohen Temperaturen, hoher Festigkeit und Korrosionsbeständigkeit, die typische Modelle wie TC4, TA2, TC11 usw. unterstützen.

- Nahtlos gewalzte Stahlringe: niedriglegierter Stahl, Edelstahl, hochfester Baustahl usw., der in den Bereichen Erdöl, Kernkraft, Druckbehälter usw. verwendet wird.

- Geschmiedeter Flansch: wird für Hochdruckverbindungsteile verwendet, mit stabiler Struktur und starker Schlagfestigkeit

- Geschmiedete Rohrverbindungsstücke: werden in Verbindung mit Rohrleitungssystemen verwendet, mit Druckanpassungsfähigkeit und Größenkontrollierbarkeit

- Forged ring/special-shaped ring: flange + keyway + bevel + asymmetric structure composite processing can be carried out according to the drawing

Zusammenfassung: Zeichnungen einreichen und mit dem Engineering zur Unterstützung der Zusammenarbeit beginnen

Chalco verfügt über ein komplettes Materialsystem, eine Ringwalzanlage, eine Wärmebehandlungsplattform und einen Qualitätskontrollmechanismus. Es ist Ihr langjähriger Partner für nahtlose Ringe in Projekten wie Luftfahrtstrukturen, Energietechnik und Schwermaschinenbau.

Gerne können Sie uns Ihre Zeichnungen und Anforderungen per E-Mail, Online-Formular oder Telefon übermitteln. Wir bieten Ihnen die am besten geeigneten Materialempfehlungen und Verarbeitungslösungen.