Schaumaluminium hat eine Reihe hervorragender Eigenschaften, wie z. B. hohe Porosität, große spezifische Oberfläche, hohe spezifische Festigkeit, hohe spezifische Steifigkeit, gute Energieabsorption, Dämpfungs- und Stoßdämpfungsleistung, Korrosionsbeständigkeit, hohe Temperaturbeständigkeit, elektromagnetische Abschirmung, ungiftig, einfache Verarbeitung, Oberflächenbehandlung der Beschichtung usw. Aufgrund seiner hervorragenden physikalischen und mechanischen Eigenschaften kann Schaummetall sowohl als Struktur- als auch als Funktionswerkstoff eingesetzt werden.

Produkte aus porösem Aluminiumschaumblech mit Chalko

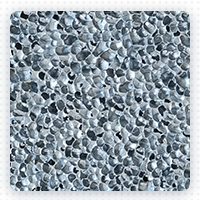

Offenzelliger Aluminiumschaum

Offenzelliger Aluminiumschaum hat miteinander verbundene Poren, durch die Flüssigkeiten und Gase leicht passieren können. Es wird in Schallabsorptions-, Filter- und Kühlanwendungen eingesetzt.

| Eigenschaften der offenzelligen perforierten Aluminiumschaumplatte | |

| Blende | 0,5-10 mm |

| Porenziffer | 70%-90% |

| F | 55%-65% |

| Dichte (G/CM3) | 0.25-1.05 |

| Elektromagnetische Abschirmung (DB) | 60-90 |

| Biegefestigkeit (Mpa) | ≥27 |

| Druckfestigkeit (Mpa) | >44 |

| Schallabsorptionsgrad (%) | 0.52-0.85 |

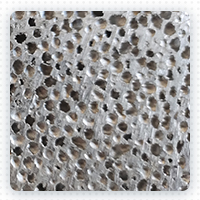

Geschlossenzelliger Aluminiumschaum

Geschlossenzelliger Aluminiumschaum hat versiegelte Poren, die Festigkeit und Schlagfestigkeit bieten. Es ist ideal für die Wärmedämmung und leichte strukturelle Anwendungen.

| Eigenschaften von geschlossenzelligem Schaumstoffaluminium | |

| Blende | 4-8 mm |

| Porenziffer | 75%-90% |

| F | nichts |

| Dichte (G/CM3) | 0.25-0.70 |

| Elektromagnetische Abschirmung (DB) | 60-90 |

| Biegefestigkeit (Mpa) | 3-15 |

| Druckfestigkeit (Mpa) | 3-17 |

| Schallabsorptionsgrad (%) | 40-80 |

| Physikalische Eigenschaft | Offenzelliges Aluminiumschaumplattenblech | Dichtzelliges Aluminiumschaumplattenblech |

| Durchmesser der Bohrung | 0,5 ~ 10 mm | 4 ~ 8mm |

| Entleerung | 60% ~ 70% | 75% ~ 90% |

| Rate der offenen Zellen | ≧92 % | Zelle schließen |

| Dichte (G/CM3) | 0,25 ~ 1,05 | 0,25 ~ 0,70 |

| Elektromagnetische Abschirmung (DB) | 60~90 | 60~90 |

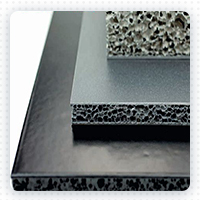

AFS Aluminiumschaum-Sandwich

Die Aluminiumschaum-Sandwichplatte ist ein innovatives Material mit einem dreischichtigen Aufbau. Es besteht hauptsächlich aus einem geformten Aluminiumkern, der perfekt zwischen zwei Aluminiumdeckschichten eingebettet ist. Die einzigartigen Deckschichten bestehen aus Metall und sind ohne Klebstoffe mit der Kernschicht verschmolzen, wodurch die Stabilität und Festigkeit der gesamten Platte gewährleistet wird.

| Eigenschaften des AFS-Aluminiumschaumsandwiches | |

| Legierung | 6082, 5754 |

| Dicke | 9-80 mm |

| Dicke der Abdeckung | 0,75-10 mm |

| Gängige Größen | 1000 mm×2000 mm |

| Ebenheit der Platte | 1mm/1000 m |

| Toleranz der Dicke | +/-0,5 mm |

| Flächengewicht | 10,5 kg/m2 |

| Zugfestigkeit | 120-200 MPa |

| Druckfestigkeit | 4-8 MPa |

| Wärmeausdehnung | 25×10-6 1/K |

| Wärmeleitfähigkeit | 0-15W/mK |

Poröse Aluminiumplatte

Perforierte Aluminiumschaumplatten sind leichte Aluminiummaterialien mit einer porösen Struktur, die die Atmungsaktivität verbessert und das Gewicht reduziert. Sie bieten eine hervorragende Energieabsorption, Feuerbeständigkeit und Schalldämmung und sind damit ideal für Bauwesen, Transport und Elektronik.

Poröse Struktur: Die Poren sind klein und zahlreich. Poröses Aluminium ist extrem leicht, mit einer Dichte von weniger als 1/10 des Aluminiums.

Spezifische Oberfläche: 10-40 cm²/cm³ (mehr Poren, größere Oberfläche)

Hohe Dämpfungsleistung: Poröse Aluminiumplatten zeigen eine verzögerte Reaktion, wenn Kraft ausgeübt wird, wodurch Stöße verlangsamt werden. Dies macht poröse Aluminiumplatten sehr nützlich bei der Herstellung schlagfester Bauteile. Darüber hinaus hängt die Wirkung von porösen Aluminiumplatten von der Größe der Poren ab, und dieser Effekt kann durch Ändern des Spalts eingestellt werden.

Besondere akustische Eigenschaften: poröse Aluminiumplatten können Schall absorbieren und Lärm reduzieren. Kleinere Poren führen zu einer besseren Schallabsorption, und dieser Effekt kann durch Ändern der Größe und Form der Poren eingestellt werden.

Hervorragende Flüssigkeitsdurchlässigkeit: Poröse Aluminiumplatten wirken als Filter und entfernen effektiv feste Partikel aus Flüssigkeiten oder Gasen. Das Material eignet sich für verschiedene Filtrations- und Durchflussregelungsanforderungen, wie z. B. Hochtemperatur-Staubabscheider.

Hervorragendes Oberflächenaustauschvermögen: Die große Oberfläche poröser Aluminiumplatten vergrößert die Kontaktfläche zwischen Flüssigkeit und Materialoberfläche erheblich. Poröse Aluminiumplatten können als hervorragende Materialien für die Herstellung von Heizungen und Wärmetauschern verwendet werden.

Hauptleistungsparameter von Chalco-Schaumaluminium

relative Dichte ρ/ρS=0,02GPa~0,2GPa,

Elastizitätsmodul E=0,02GPa~210GPa,

Schermodul G=0,01GPa~1,0GPa,

Biegemodul Ef=0,03GPa~3,3GPa,

Poissonzahl υ= 0,31~0,34,

Druckfestigkeit σ C = 0,04 MPa ~ 7,0 MPa,

Zugfestigkeit σ T = 0105 MPa ~ 8,5 MPa,

Wärmeleitfähigkeit λ= 0,3 W/(m・K)~10 W/(m・K).

Leistungsmerkmale von Aluminiumschaum

- Leicht: Die Dichte beträgt nur 10% - 40% des Metalls Aluminium;

- Hohe spezifische Steifigkeit: Die Biegesteifigkeit beträgt das 1,5-fache von Stahl;

- Hohe Dämpfung und Stoßenergieabsorption: Die Dämpfungsleistung ist 5-10 mal so hoch wie die von Metallaluminium;

- Gute Schalldämmung (geschlossenes Loch) und Schallabsorption (Durchgangsloch): Wenn die akustische Frequenz zwischen 800 ~ 4000 Hz liegt, beträgt der Schalldämmkoeffizient von geschlossenzelligem Schaumstoffaluminium mehr als 0,9. Wenn die Schallfrequenz zwischen 125 ~ 4000 Hz liegt, kann der Schallabsorptionsgrad von Durchgangsloch-Schaumstoffaluminium 0,8 erreichen.

- Hervorragende elektromagnetische Abschirmleistung: Wenn die Frequenz der elektromagnetischen Welle zwischen 2,6 ~ 18 GHz liegt. Die elektromagnetische Abschirmfähigkeit von Schaumaluminium kann 60 ~ 90 dB erreichen.

- Geringe Wärmeleitfähigkeit: Geschlossenzelliges Schaumstoffaluminium hat eine ähnliche Wärmeleitfähigkeit wie Marmor, während offenzelliges Schaumstoffaluminium eine gute Wärmeableitung bietet. Die Leistung des Schaums hängt von den Parametern der Porenstruktur ab, die hauptsächlich durch den Vorbereitungsprozess beeinflusst werden.

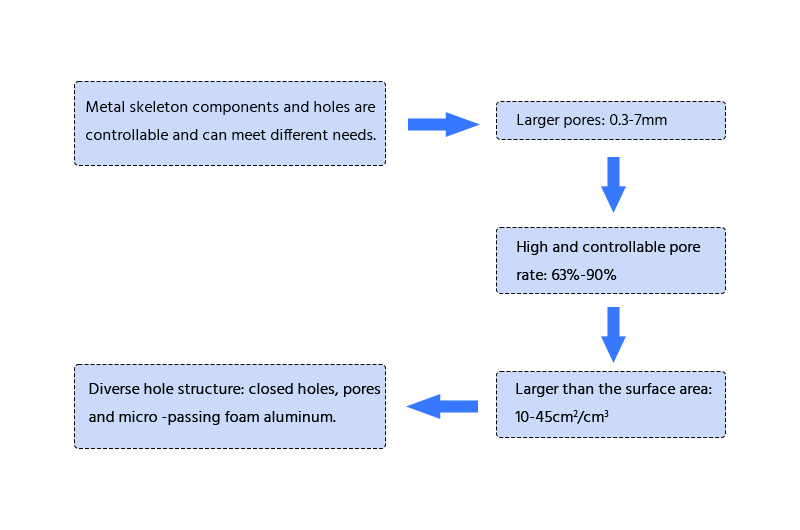

Strukturelle Eigenschaften von Aluminiumschaum

- Die Zusammensetzung des Metallskeletts und die Porenstruktur sind kontrollierbar, was unterschiedliche Anforderungen erfüllen kann.

- Große Öffnung: 0,3-7 mm;

- Diversifizierte Porenstruktur: geschlossenzelliges, Durchgangsloch- und Mikrodurchgangsloch-Schaumstoff aus Aluminium;

- Hohe und kontrollierbare Porosität: 63% - 90% ;

- Große spezifische Oberfläche: 10---45 cm/cm2.

Chalco-Schaum-Aluminiumblechplatten-Genossenschaftsindustrien

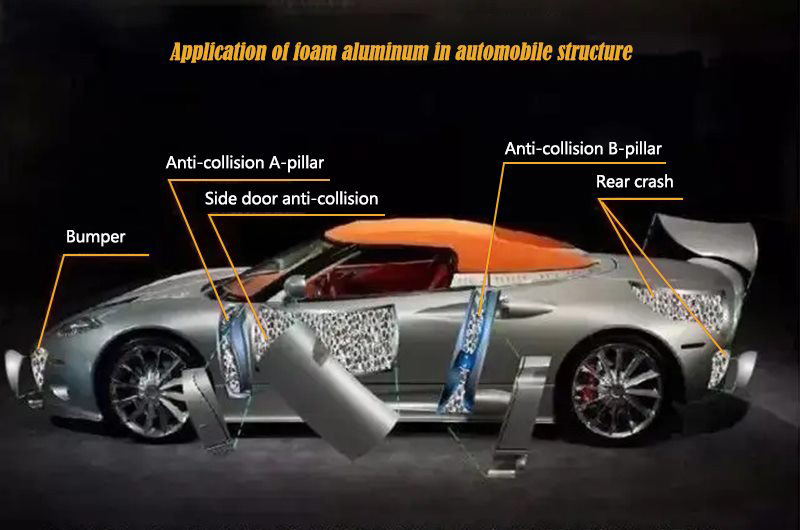

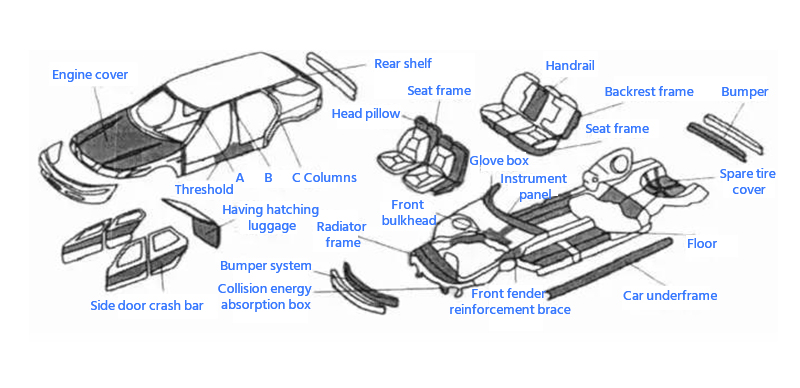

Anwendung von Aluminiumschaum in der Automobilindustrie

Anwendung von Aluminiumschaum in Autos

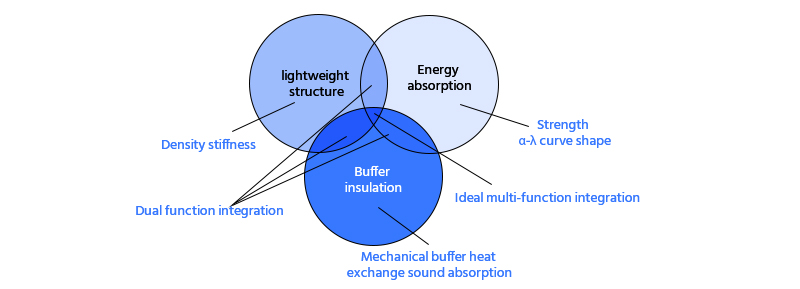

Die Anwendung von Aluminiumschaum in der Automobilindustrie umfasst hauptsächlich die Leichtbaustruktur, die Energieabsorptionsstruktur und die dämpfende Wärmeübertragungsstruktur

Nehmen Sie jetzt Kontakt mit uns auf

Dieser Aluminiumschaum wird durch Einspritzen von Gas in geschmolzenes Metall hergestellt. Zuerst wird das Grundmaterial (Aluminium oder Aluminiumlegierung) mit herkömmlichen Gießanlagen geschmolzen und mit 10 % bis 30 % (vol) eines Verdickungsmittels (SiC- oder Al2O3-Partikel) vermischt. Das Gemisch wird in einen Behälter mit einem Trichter gegossen und das Gas wird durch eine kleine Düse injiziert, um dispergierte Blasen zu bilden. Die Blasengröße wird durch Anpassung des Gasflusses, des Mischerdesigns und der Mischgeschwindigkeit gesteuert. Keramikpartikel stabilisieren die Blasen, erhöhen die Viskosität und verlangsamen den Blasenaufstieg. Anschließend wird der geschmolzene Schaum abgekühlt und auf einem Förderband zu geschlossenzelligem Schaum verfestigt.

Die drei Kreise stehen für unterschiedliche Anwendungsbereiche, und die Zeichen an der Außenseite des Kreises verdeutlichen die Vorteile und Eigenschaften von Aluminiumschaum, die den drei Anwendungsbereichen entsprechen. Der überlappende Teil zweier Kreise stellt die Doppelfunktionsintegration von Aluminiumschaum dar. Die ideale Anwendung ist die Multifunktionsintegration, die durch die Koinzidenz von drei Kreisen dargestellt wird.

- Automobilindustrie: Aluminiumschaum wird häufig als Zusatzwerkstoff in Automobilprodukten verwendet, auch in deutschen GAOFISHER-Fahrzeugen.

- Motorhauben: Motorhauben aus Zhongaluminiumschaum halten Kopfstößen von bis zu 11 m/s stand und gewährleisten so den Schutz der Insassen.

- Stoßdämpfungsboxen: Mit Zhongaluminiumschaum gefüllte Stoßdämpfungsboxen können Stößen von bis zu 5 m/s standhalten.

- A- und B-Säulen: A- und B-Säulen, die mit Zhong-Aluminiumschaum gefüllt sind, haben die dreifache Biegefestigkeit von Hohlsäulen und ermöglichen das Gießen komplexer gerippter Strukturen, wodurch das Formendesign und die Herstellung vereinfacht werden.

Zusätzlich zu den in der Abbildung dargestellten Anwendungen kann Aluminiumschaum auch in der Aufprallenergieabsorptionsstruktur zwischen dem vorderen Längsträger, dem hinteren Längsträger, dem Stoßfänger und dem Fahrgestell, internen Geräten und dekorativen Teilen, dem Kotflügel, der oberen Abdeckplatte, dem oberen Längsträger, der hinteren Membran, der Pleuelstange, dem Kolben, dem unteren Querlenker, dem Getriebe, dem Zylinderblock, Bremszylinder Kolben, Schalldämpfer, etc.

Anwendung von Schaumstoff-Aluminiumblechplatten im Bauwesen

Schaumstoff-Aluminiumplatte im Bauwesen

Viele Gebäude benötigen leichte, starke und schwer entflammbare Materialien. Aluminiumschaum kann mit seinem geringen Gewicht und seinen feuerfesten Eigenschaften herkömmliche Materialien ersetzen und eignet sich daher ideal für Brandschutztüren und Trennwände.

Nehmen Sie jetzt Kontakt mit uns auf

- Decken und Trennwände: Leicht und ästhetisch ansprechend, bietet Feuerbeständigkeit, Schalldämmung, Geräuschreduzierung und Wärmedämmung.

- Dekoration des öffentlichen Raums: An Veranstaltungsorten wie Stadien, Schwimmbädern, Konzerthallen, Konferenzräumen, Unterhaltungshallen und Verkehrsknotenpunkten verhindert Aluminiumschaum effektiv Schallresonanzen und Echos.

- Aufzugskabinen: Die Verwendung von Aluminiumschaumplatten reduziert den Energieverbrauch und den Lärm.

- Brandschutztüren und Trennwände: Die hohe Temperaturbeständigkeit und die nicht brennbaren Eigenschaften von Aluminiumschaum machen ihn zu einem idealen Material für Brandschutztüren und Trennwände.

- Außenwände für Gebäude: Als Außenwandmaterial verbessert Aluminiumschaum nicht nur die Ästhetik, sondern verbessert auch die Wärmedämmung und den Feuerwiderstand.

Anwendung von Aluminiumschaum im Hochgeschwindigkeitsverkehr und im Transportwesen

Anti-Crash-Struktur des Hochgeschwindigkeitszuges und der Lärmschutzwand auf der Hochgeschwindigkeitsstrecke

Aluminiumschaum erhöht die Sicherheit von Hochgeschwindigkeitszügen mit energieabsorbierenden Säulen und verbessert den Lärmschutz mit Paneelen, die hochfrequente Geräusche um über 20 dB reduzieren.

Aluminiumschaum für die Luft- und Raumfahrt

In der Luft- und Raumfahrt wird Aluminiumschaum wegen seiner geringen Festigkeit, Energieabsorption und Wärmedämmung geschätzt, wodurch die Kraftstoffeffizienz, die Sicherheit und der Wärmeschutz verbessert werden.

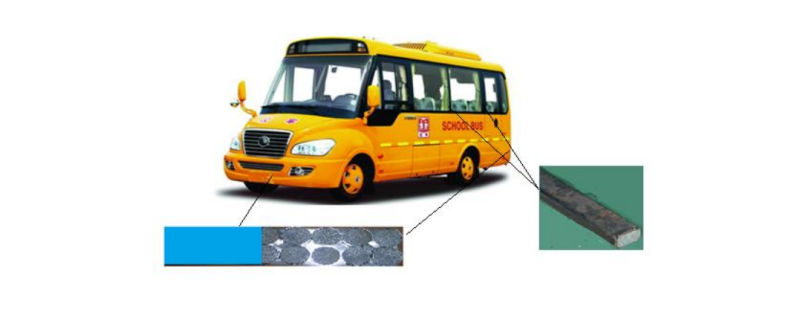

Schulbus aus Aluminiumschaum

Vorher und nachher werden für den Antikollisionsträger des Schulbusses mit Aluminiumschaum gefüllte Rohre mit einer 1-2 mm Stahlplattenoberfläche verwendet. Es absorbiert die meiste Aufprallenergie bei Kollisionen. Die aufrechten Säulen und Querbalken aus quadratischen Stahlrohren, die mit Aluminiumschaum gefüllt sind, verdoppeln die Überrollsicherheit.

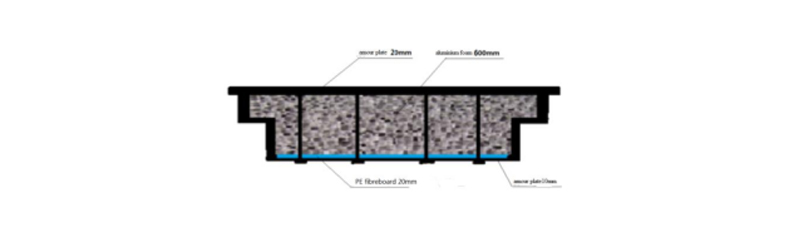

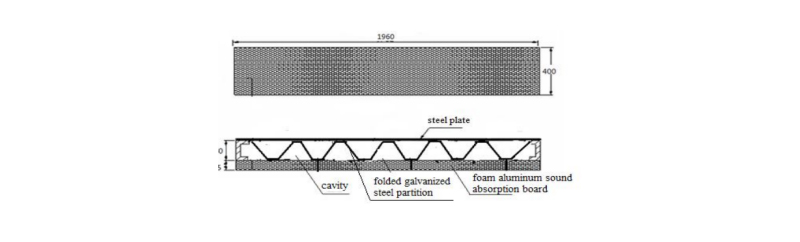

Die Schallschutzwand aus Aluminiumschaum auf Autobahn und Brücke

In vielen Städten wurde eine Schallschutzwand aus Aluminiumschaum gebaut, die Absorptionsplatte aus Aluminiumschaum ist 800 mm x 2000 mm, der Hohlraum 70 mm, der Lärm kann um 20 dB verringert werden.

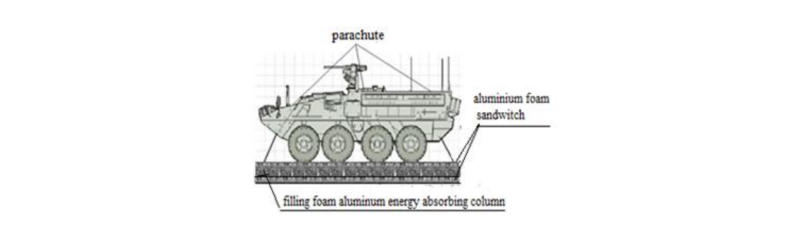

Anwendung von Aluminiumschaum in der Militärindustrie

Leichter Manndeckel für Raketen

Die neue Raketenschachtabdeckung aus Panzerplatte und Aluminiumschaum ist sechsmal leichter als die ursprüngliche 600-Tonnen-Betonversion und bietet gleichzeitig einen überlegenen Explosionsschutz und panzerbrechende Fähigkeiten.

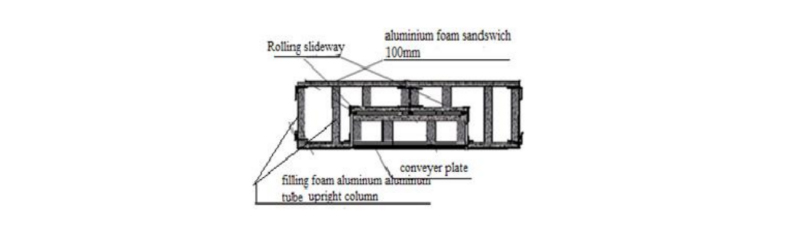

Schnellmontagebrücke mit großer Spannweite aus Aluminiumschaum aus Kriegszeit

In Kriegszeiten brauchen die Panzertruppen eine schnell zu montierende Unterstützungsbrücke, um den Fluss und den Graben zu überqueren. Die schnell zu montierende Stützbrücke im In- und Ausland besteht aus Stahl, ihre maximale Länge beträgt 53 Meter. Die 70 Meter lange Brücke kann aus Aluminiumschaumstoffen hergestellt werden, wie unten gezeigt.

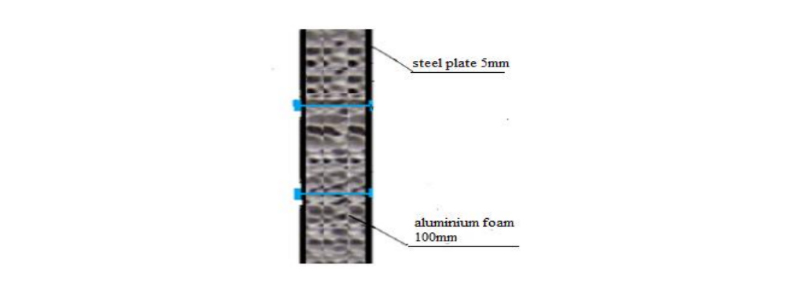

Leichte Explosionstür

Das aktuelle explosionsgeschützte Tor ist 300-400 mm dick, wiegt 20-30 Tonnen und hat eine maximale Klopffestigkeit von 3 MPa. Ein neues Design aus Aluminiumschaum und 5 mm Kohlenstoffstahl reduziert das Gewicht auf wenige Tonnen und erhöht gleichzeitig die Klopffestigkeit auf über 1000 MPa.

Aluminiumschaum-Sandwich-Flugdeck des Flugzeugträgers

Die Verwendung eines Flugdecks aus Aluminiumschaum-Sandwich reduziert das Aufprallen des Flugzeugs um mehr als 50 %, wodurch die Chancen auf einen Kabelstopp verbessert und eine sanftere Landung gewährleistet wird. Es verbessert auch die Explosionsfestigkeit und die Raketenabwehrfähigkeiten.

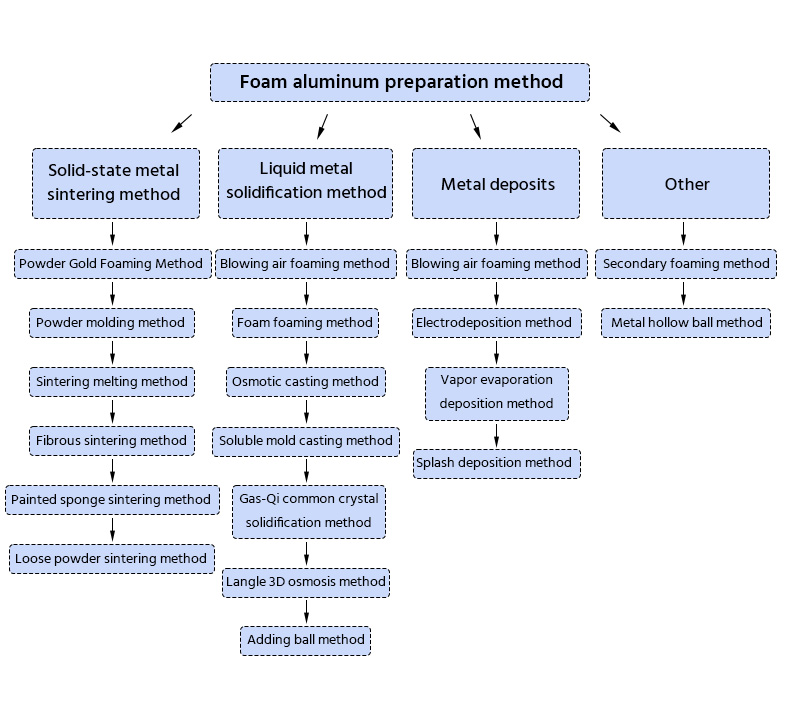

Aufbereitungstechnologie von Aluminiumschaum

Die Aufbereitungstechnologie von Schaumstoff hat sich zu einem Forschungsschwerpunkt im Bereich der neuen Materialien entwickelt. Im Folgenden finden Sie eine detaillierte Einführung in den Herstellungsprozess von Aluminiumschaum:

1. Sinterverfahren für Vollmetall

Der größte Teil des mit diesem Verfahren hergestellten Schaumstoffaluminiums hat eine Durchgangslochstruktur. Das liegt daran, dass die meisten Aluminiumpartikel durch Sintern miteinander verbunden sind und das Aluminium immer fest bleibt.

1.1 Pulvermetallurgisches Schäumverfahren

Das Verfahrensprinzip besteht darin, Aluminiumpulver und Schaummittelpulver zu mischen und zu verdichten, um einen Preform mit einer gasdichten Struktur zu erhalten. Das Erhitzen des Preforms führt dazu, dass sich das Schaummittel zersetzt und Gas freisetzt, wodurch sich der Preform ausdehnt, um Aluminiumschaum zu erhalten.

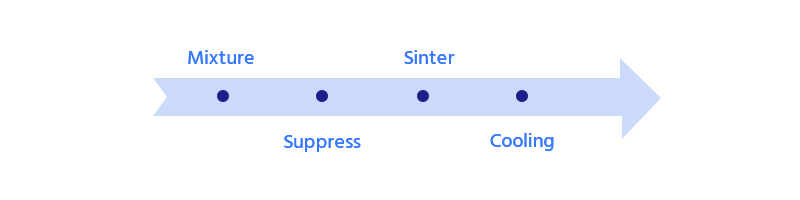

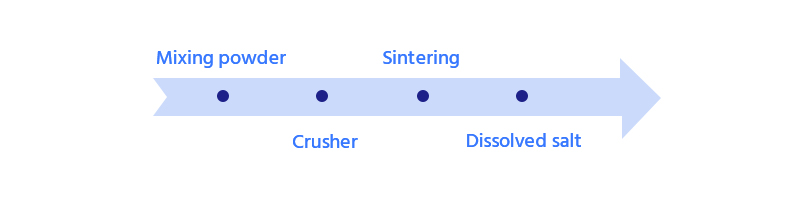

Prozessablauf des pulvermetallurgischen Schäumverfahrens:

Merkmale: Erstens ist die verfügbare Legierungszusammensetzung im Vergleich zu anderen Verfahren umfangreicher, was zur Verbesserung der mechanischen Eigenschaften von Aluminiumschaum beiträgt. Zweitens können Komponenten mit komplexen Formen direkt hergestellt werden.

Der Nachteil besteht darin, dass der Prozessparameterbereich dieses Verfahrens eng ist, die Kosten hoch sind und die Größe des hergestellten Schaumaluminiums begrenzt ist.

1.2 Loses Pulversintern

Diese Methode wird hauptsächlich zur Herstellung von Schaumkupfer verwendet. Da der dichte Oxidfilm auf der Oberfläche des Aluminiumpulvers verhindert, dass die Partikel zusammensintern, ist es relativ schwierig, Schaumaluminium durch das lose Pulversinterverfahren herzustellen. Zu diesem Zeitpunkt kann der Oxidfilm durch Verformung zerstört werden, damit die Partikel leichter zusammenkleben können; Oder fügen Sie Magnesium, Kupfer und andere Elemente hinzu, um beim Sintern bei 595 ~ 625 °C eine eutektische Legierung zu bilden.

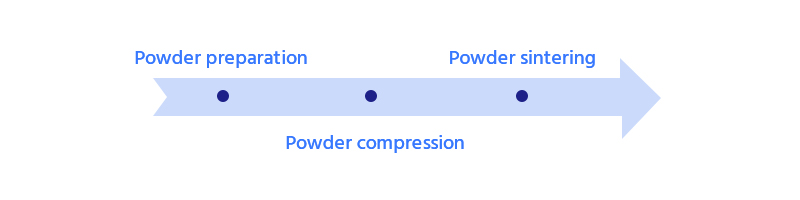

Diese Produktionsmethode umfasst drei Prozesse:

Eigenschaften: Die Vorteile sind einfacher Prozess und niedrige Kosten. Die Nachteile sind die geringe Porosität und die geringe Materialfestigkeit. Werden anstelle von Pulver Fasern verwendet, können auch poröse Materialien gewonnen werden.

1.3 Slurry-Formverfahren

Das Slurry-Forming-Verfahren besteht darin, eine Suspension aus Metallaluminiumpulver, Schaumbildner (Flusssäure, Aluminiumhydroxid oder Orthophosphorsäure), Reaktionsadditiv und organischem Träger zu bilden. Rühren Sie es in einen schaumhaltigen Zustand und geben Sie es dann zum Erhitzen und Rösten in die Form. Dann beginnt die Aufschlämmung klebrig zu werden, und mit dem erzeugten Gas beginnt sie sich auszudehnen und erhält schließlich Schaumaluminium mit einer bestimmten Festigkeit.

Wird die Aufschlämmung direkt in den Polymerschaum gegossen, kann das Polymermaterial durch Erhitzen pyrolysiert werden, und das offenzellige Schaumstoffmaterial kann auch nach dem Sintern hergestellt werden.

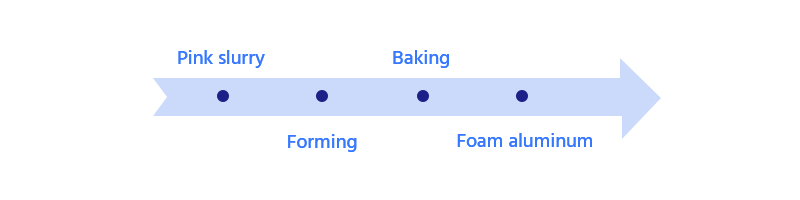

Diese Produktionsmethode umfasst:

Eigenschaften: Das hergestellte Schaumstoffaluminium hat eine geringe Festigkeit und Risse.

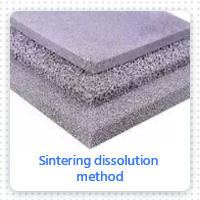

1.4 Sinter-Auflösungsverfahren

Das Aluminiumpulver und das Salzpulver werden gleichmäßig vermischt und zu Knüppeln gepresst. Während des Pressvorgangs behält das Salzpulver grundsätzlich sein ursprüngliches Aussehen. Das Aluminiumpulver wird plastisch verformt und füllt den Spalt zwischen den Salzpartikeln aus, um eine durchgehende Netzwerkmatrix zu bilden. Dann werden die Knüppel gesintert, um die retikulierte Aluminiummatrix zu einem Ganzen zu verbinden. Schließlich wird die gesinterte Knüppelprobe in heißes Wasser gelegt, und die Salzpartikel im Knüppel werden herausgefiltert, um gleichmäßige offenzellige Aluminiumschaumteile zu erhalten.

Der Prozess umfasst:

Eigenschaften: Der Vorteil besteht darin, dass durch die Auswahl der Form und Partikelgröße des Salzpulvers die Form und Größe der Löcher in einem bestimmten Bereich gesteuert werden kann; Die Porosität kann durch das Volumenverhältnis des gemischten Pulvers genau gesteuert werden; Kann gradiente Schaumstoffe herstellen; Es kann Nettoprodukte herstellen; Die Ausrüstung ist einfach und leicht in der Massenproduktion zu realisieren.

Die Einschränkung besteht darin, dass nur mitteldichtes Schaumstoffaluminium mit einem Porenbereich von 50% ~ 80% erhalten werden kann. Natriumchlorid verbleibt leicht im Endprodukt und verursacht eine lokale Korrosion der Aluminiumbasis. Der Prozesszyklus ist lang.

1.5 Methode des hohlen dreidimensionalen Skeletts

Das flüssige Metall wird zu einer Keramik mit einer 3D-Hohlskelett-Netzstruktur gegossen, abgekühlt und dann wird das Skelett entfernt.

Der Prozess umfasst:

Eigenschaften: Die Porosität des Schaums ist einstellbar, die Bedienung ist umständlich, die Kosten sind etwas hoch und die Produktpalette ist begrenzt, so dass ihre Förderung und Anwendung begrenzt sind.

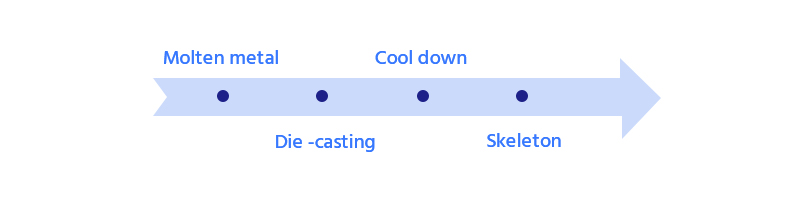

1.6 Sintern von Fasern

Der Prozess dieses Verfahrens besteht darin, zuerst Aluminiumdraht durch mechanisches Ziehen oder andere Verfahren zu erhalten, dann Aluminiumdraht durch Aufschlämmen oder mechanischen Filzring zu einem Filzring zu machen und ihn dann zu sintern, um die erforderliche Festigkeit und Porosität zu erreichen.

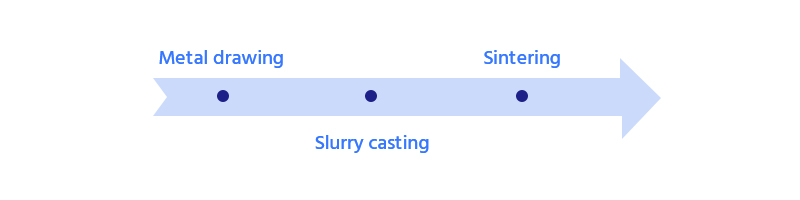

Der Prozess ist wie folgt:

Der Vorteil des Fasersinterverfahrens besteht darin, dass es eine höhere Porosität als beim Pulversintern erzielen kann. Die strukturellen Eigenschaften des Materials bleiben bei maximaler Porosität erhalten. Bei gleicher Porosität sind die Festigkeit und Zähigkeit von Schaumaluminium, das nach diesem Verfahren hergestellt wird, höher als bei der pulvermetallurgischen Methode. Die Kosten für diese Methode sind jedoch hoch.

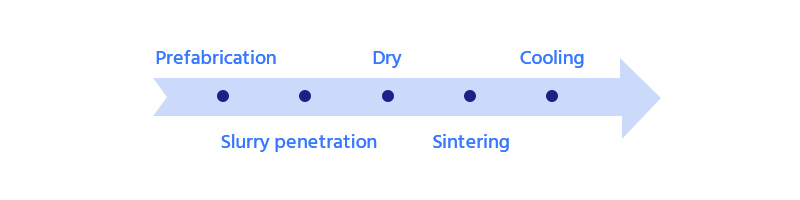

1.7 Sinterverfahren für in Gülle getränkte Schwämme

Das Verfahren besteht darin, schwammige organische Substanzen zu organischen Vorläufern der gewünschten Form zu machen und dann die Aufschlämmung, die das zu verarbeitende Metallaluminiumpulver enthält, zum Eindringen zu verwenden (der Träger der Suspension ist Wasser und organische Flüssigkeit). Der eingeweichte organische Vorläufer wird getrocknet, um Lösungsmittel zu entfernen, gesintert und gekühlt, um Aluminiumschaum mit hoher Porosität und dreidimensionaler Struktur zu erhalten.

Der Ablauf sieht in etwa wie folgt aus:

Eigenschaften: Es wird hauptsächlich von der Auswahl und Vorbehandlung der organischen Vorprodukte, der Zusammensetzung der Gülle, der Auswahl der Additive, der Sintertemperatur und anderen Faktoren beeinflusst.

2. Erstarrung von flüssigem Metall

Bei diesem Verfahren wird eine Schaumstruktur durch flüssiges Aluminium erzeugt. Es kann direkt durch Aluminiumflüssigkeit geschäumt werden; Poröse Materialien können auch durch Gießen von Schaumstoffen oder dicht gepackten Porenbildnern gewonnen werden.

2.1 Direktes Einblasen des Schäumens

Zuerst wird das SiC, Al2O3 usw. in die Metallschmelze gegeben und gleichmäßig dispergiert, um die Schmelzeviskosität zu verbessern. Blasen Sie dann Gas (wie Stickstoff, Inertgas usw.) in den Boden der Schmelze. In dem flüssigen Metall bildet sich eine Vielzahl von Poren, die anschließend abgekühlt und verfestigt werden.

Eigenschaften: eine kontinuierliche Vorbereitung der Produkte kann realisiert werden; Einfache Anforderungen an die Ausrüstung; Die Porosität des Produkts ist kontrollierbar; Niedrige Kosten.

2.2 Verfahren zum Aufschäumen des Treibmittels

Gib Schaummittel in die Aluminiumschmelze und rühre sie gleichmäßig um. Erhitzen Sie es, damit sich das Schaummittel zersetzt und Gas erzeugt. Das Gas dehnt sich aus und schäumt. Nach dem Abkühlen erhält man Schaummetall. Als Schaumbildner kommt in der Regel Metallhydrid wie TiH2 oder ZrH2 zum Einsatz.

Merkmale: einfache Geräteanforderungen, niedrige Kosten und kontinuierliche Produktvorbereitung. Kurzes Schäumzeitintervall, schwierige Regelung der Schäumtemperatur, ungleichmäßige Blasenverteilung, schlechte Produktreproduzierbarkeit usw.

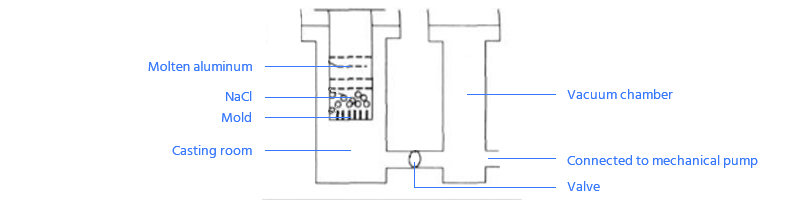

2.3 Sickerguss

Beim Perkolationsguss werden abnehmbare Partikel (z. B. NaCl) in der Form gestapelt, zu Knüppeln gepresst, nach dem Vorwärmen Metall gegossen und dann die Partikel entfernt, um eine Durchgangslochschaumstruktur mit miteinander verbundenen Löchern herzustellen.

Verfahrensprinzip:

Schematische Darstellung des Geräts zur Vakuumsickermethode

Eigenschaften: Der Vorbereitungsprozess hat kontrollierbare Porendurchmesserparameter, ein hohes Durchgangslochverhältnis, eine große spezifische Oberfläche, niedrige Kosten und ist für die industrielle Produktion in großem Maßstab geeignet. Der Nachteil ist, dass aufgrund der hohen Oberflächenspannung von flüssigem Metall die Partikel nicht vollständig benetzt werden können, so dass der Spalt zwischen den Partikeln nicht vollständig gefüllt werden kann.

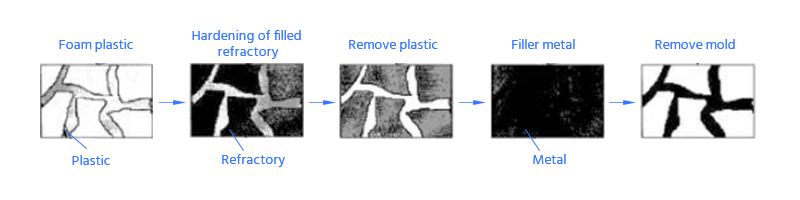

2.4 Feinguss

Das Feingussverfahren besteht darin, das geformte Polymerschaummaterial in das flüssige feuerfeste Material einzutauchen, um den Spalt des feuerfesten Materials zu füllen. Nachdem das feuerfeste Material ausgehärtet ist, verdampft und zersetzt sich das Schaumstoffmaterial, um ein dreidimensionales Gerüst mit der Form des ursprünglichen Schaumstoffs zu bilden. Gießen Sie das geschmolzene Aluminium in die Gießform, entfernen Sie das feuerfeste Material nach dem Erstarren und erhalten Sie dann Schaumaluminium mit dreidimensionalem Netz durch Löcher.

Schematische Darstellung des Verfahrensprinzips:

Schematische Darstellung von porösen Materialien, die durch Feinguss hergestellt werden

Vorteile: verschiedene Schaummetalle können hergestellt werden; Öffnungsstruktur, gute Wiederholbarkeit der Produktion und relativ stabile Dichte.

Nachteile: geringe Leistung; Hoher Preis.

2.5 Eutektische Festgasverfestigung

Viele metallische Flüssigkeiten können mit Gasen (z. B. Wasserstoff) eutektische Systeme bilden. Werden diese Metalle in einer Hochdruck-Wasserstoffatmosphäre geschmolzen, kann eine gleichmäßige Schmelze mit übersättigtem Wasserstoff erhalten werden. Im anschließenden Abkühl- und Erstarrungsprozess wird die Schmelze eutektisch umgewandelt und zersetzt sich in feste und gasförmige Phasen. Da sich die Löslichkeit von Wasserstoff in der festen und flüssigen Phase stark unterscheidet, trennt sich bei der gerichteten Erstarrung der übersättigte Wasserstoff von der festen Phase und bildet Blasen, wodurch das erforderliche Aluminiumschaum erhalten wird.

Schematische Darstellung des Prozessprinzips:

Schematische Darstellung des eutektischen Erstarrungsprozesses von Festgasen zur Vorbereitung poröser Materialien

Eigenschaften: Aluminiumschaum mit hoher Porosität mit isotropen und anisotropen Porenformen kann durch genaue Steuerung der Kühlbedingungen (Druck, Abkühlrate, Wärmeableitungsrichtung) erzielt werden.

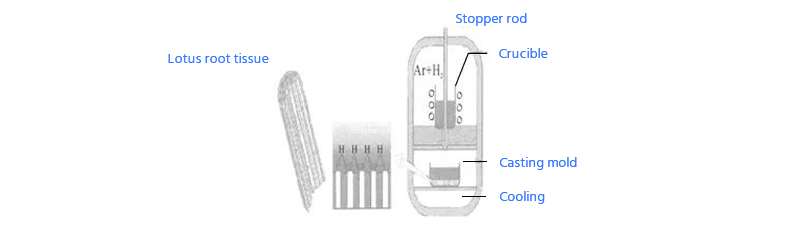

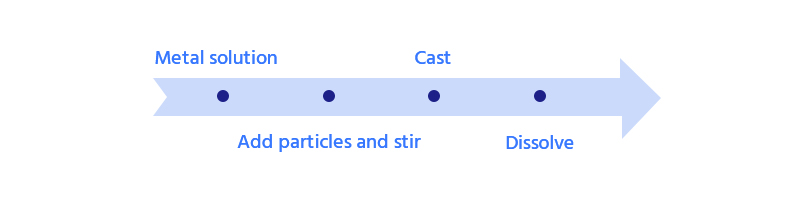

2.6 Art der Ballfütterung

Die Methode zum Hinzufügen von Kugelmaterial besteht darin, Partikel oder hohle Kugeln in die Schmelze der Aluminiumlegierung einzubringen und das Rühren zu verstärken. Und Gießen, während sich die Schmelze noch im relativen Fluss befindet, um den Verbundwerkstoff aus Aluminiumlegierung und Partikeln zu erhalten. Dann werden die löslichen Partikel im Kollektiv der Aluminiumlegierung aufgelöst und entfernt, und schließlich wird ein verbundenes poröses Aluminiumschaum erhalten.

Der Ablauf sieht in etwa wie folgt aus:

Eigenschaften: Die Oberflächenspannung von flüssigem Metall ist hoch, und die Partikel oder Hohlkugeln können nicht vollständig benetzt werden, so dass die Lücken zwischen den Partikeln nicht vollständig gefüllt werden können. Die strukturelle Kontinuität des erhaltenen Aluminiumschaums ist schlecht.

3. Abscheidung von Metallen

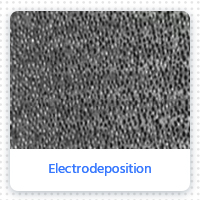

3.1 Elektroabscheidung

Das Prinzip besteht darin, dass Schaumaluminium in Alkylaluminiumlösung mit vorbehandeltem Schaumkunststoff als Kathode und industrieller Reinaluminiumplatte als Anode galvanisiert wird.

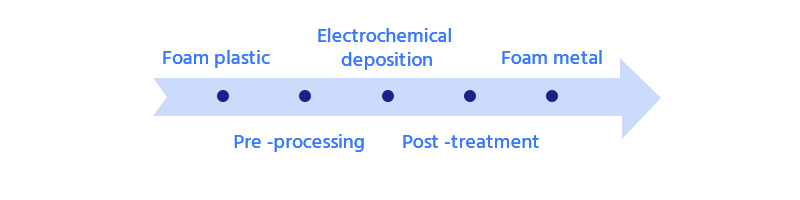

Ablauf des Elektroabscheidungsverfahrens:

Eigenschaften: leicht zu kontrollierende Porenstruktur, kleine Porengröße, gleichmäßige Porengröße, hohe Porosität und seine Wärmeisolations- und Dämpfungseigenschaften sind besser als die von Schaumaluminium, das im Gießverfahren hergestellt wird. Diese Methode hat jedoch einen langen Prozess, einen komplizierten Betrieb, etwas hohe Kosten und eine begrenzte Produktdicke, so dass ihre Popularisierung und Anwendung begrenzt ist.

3.2 Verfahren zur Verdampfung in der Dampfphase

Bei dieser Methode wird das Metallaluminium in einer hochinerten Atmosphäre (102 ~ 104 Pa) langsam verdampft. Die verdampften Metallatome kollidieren und streuen mit den Inertgasmolekülen, wobei sie schnell kinetische Energie verlieren. Dieser Prozess ist in der makroskopischen Ansicht dargestellt, wenn die Metalldampftemperatur abnimmt. Dann verbinden sich die verdampften Metallatome miteinander zu atomaren Clustern, bevor sie das Substrat erreichen, so dass beim Verdampfungsprozess "Metallrauch" zu sehen ist. Diese Cluster kühlen weiter ab und lagern sich mit Inertgas auf dem Substrat ab. Da Atome bei niedrigen Temperaturen schwer zu migrieren oder zu diffundieren sind, werden "Metallrauch"-Partikel locker gestapelt, um eine hohle Schaumstruktur zu bilden.

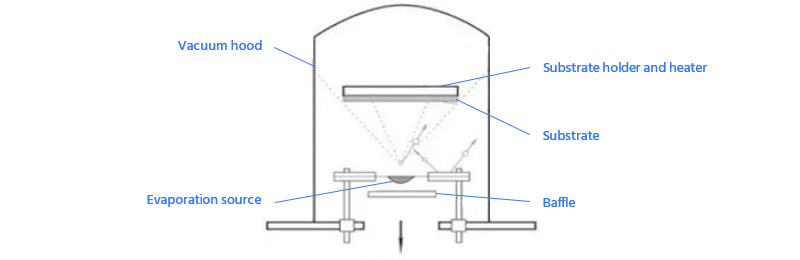

Schematische Darstellung des Prozessprinzips:

Schematische Darstellung des Verdampfungsabscheidungsprozesses in der Dampfphase

Eigenschaften: Die Bildung von Metallschaum wird von vielen Faktoren beeinflusst, wie z. B. Metallmaterialien, Heizleistung, Inertgasdruck, Art der Verdampfungsquellenheizung und deren Abstand zum Substrat sowie Substratmaterialien. Die Heizleistung, der Inertgasdruck und der Inertgasdurchfluss sind die wichtigsten Steuerungsparameter.

3.3 Ablagerung von Spritzern

Bei der Spritzabscheidung wird das Pulver mithilfe der Sprühtechnologie gleichmäßig mit Inertgas auf das Metall der Aluminiumlegierung gesprüht. Dann wird es bis zum Schmelzpunkt des Metalls erhitzt, so dass sich das dem Metall zugesetzte Gas ausdehnt und gleichmäßig verteilte und dichte Löcher bildet. Nach dem Abkühlen besteht es aus Aluminiumschaumprodukten mit dichtem Netzwerk.

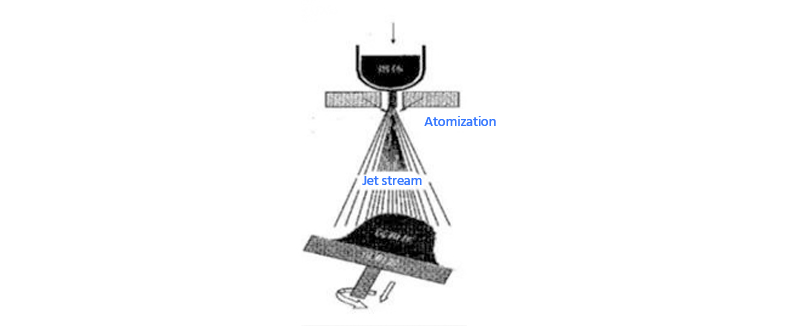

Schematische Darstellung des Verfahrensprinzips:

Schematische Darstellung der Splash-Deposition

Eigenschaften: Durch die Regelung des Partialdrucks des Inertgases bei der Abscheidung kann der Volumenanteil der Poren des erhaltenen Produkts gesteuert werden.

3.4 Galvanisierung von Flüssigsalz

Schaumaluminium wird durch galvanische Abscheidung in geschmolzenem Salz mit geschäumtem Kunststoff als Kathode und Aluminiumplatte als Anode hergestellt.

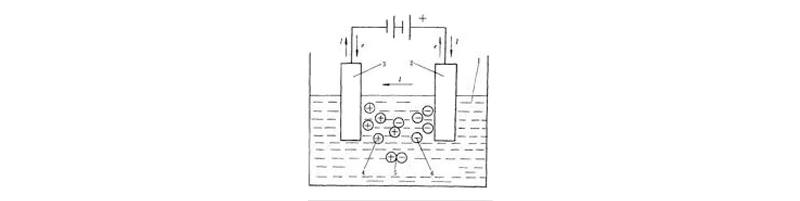

Schematische Darstellung des Verfahrensprinzips:

Schematische Darstellung des Galvanik-Prozessprinzips

Eigenschaften: Schaumaluminium hat eine hohe Porosität und gleichmäßige Poren.

4. Sonstiges

Die folgenden Methoden werden hauptsächlich für die wissenschaftliche Forschung oder die Versuchsproduktion in kleinen Chargen verwendet und sind in der industriellen Produktion nicht weit verbreitet.

4.1 Sekundäres Schäumverfahren

Das Sekundärschäumverfahren ist ein Herstellungsverfahren aus Schaumaluminium, das die Vorteile des pulvermetallurgischen Schäumverfahrens und des Schmelzschäumverfahrens kombiniert. Der technische Prozess besteht darin, der Aluminiumschmelze ein viskositätserhöhendes Mittel (Ca, Al2O3 usw.) zuzusetzen und gleichmäßig zu rühren. Schaumbildner (vorbehandeltes TiH2) unter geeigneten Temperatur- und Viskositätsbedingungen zugeben. Es wird gleichmäßig dispergiert, und die Schmelze wird zur schnellen Abkühlung und Erstarrung in die Form gegossen, bevor TiH2 zersetzt wird, um einen schäumenden Vorläufer zu erhalten. Wenn der Schäumvorläufer auf eine bestimmte Temperatur erhitzt wird, beginnt sich TiH2 im Vorläufer zu zersetzen und zu schäumen, und schließlich wird das Schaumaluminium hergestellt.

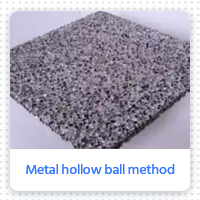

4.2 Hohlkugelverfahren aus Metall

Das Verfahren besteht darin, eine poröse Struktur zu bilden, indem metallische Hohlkugeln durch Sintern miteinander verbunden werden. Metallhohlkugeln können durch chemische Synthese und Elektroabscheidung einer Metallschicht auf der Oberfläche von Polymerkugeln erhalten werden, und dann werden die Polymerkugeln entfernt.

Es gibt viele Herstellungsverfahren für Aluminiumschaum, und jede Methode hat ihre eigenen Vor- und Nachteile. In der praktischen Produktion sind das Schmelzschäumverfahren, das Perkolationsgussverfahren, das pulvermetallurgische Schäumverfahren und das elektrochemische Verfahren weit verbreitet. Andere Verfahren werden hauptsächlich für die wissenschaftliche Forschung oder die Versuchsproduktion in kleinen Serien eingesetzt.