في العديد من برامج مكونات الألمنيوم، لا تزال العمليات الرئيسية هي تشغيل القضبان الصغيرة، والصب بالقوالب، والتشكيل الساخن. مع ارتفاع كثافة الطاقة، وتضيق التسامحات البعدية، وزيادة ضغط التكلفة، تميل هذه المسارات إلى إظهار قيود في استخدام المواد، واتساق الأبعاد، والأداء الحراري.

بالنسبة لأجزاء الألمنيوم التي يكون حجمها وهندستها مناسبة، يمكن أن يحسن اعتماد عملية تشكيل بارد من الألمنيوم الخصائص الميكانيكية مع تقليل هدر المواد ووقت التشغيل بشكل كبير، وتعزيز الاتساق من دفعة إلى دفعة وعمر الإرهاق. بالنسبة للمبددات الحرارية ومكونات إدارة الحرارة الأخرى، يسمح دمج الألمنيوم عالي التوصيلية مع هياكل عالية الكثافة الزعنفية بقدرة تبريد أعلى ضمن غلاف أكثر تدكما.

حول التشكيل البارد للألمنيوم، تركز معظم المشاريع الهندسية على ثلاثة أسئلة أولا:

- هل قطعتي مناسبة للتشكيل البارد بالألمنيوم؟

- في أي الحالات يكون الطهرة الباردة بالألمنيوم أكثر فائدة من التشغيل الآلي / التشكيل الساخن / الصب بالقالب؟

- إذا فكرنا في التشكيل البارد بالألمنيوم، ما هي المعلومات التي نحتاج إلى تحضيرها؟

يمكنك أيضا استكشاف حسب الصناعة:

ما هو التشكيل البارد من الألمنيوم؟

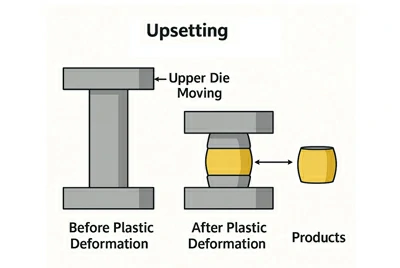

عند درجة حرارة الغرفة أو الغرفة القريبة، توضع قطع الألمنيوم أو سبائك الألمنيوم في قالب مغلق وتشكل في ضربة أو أكثر عالية الضغط على مكبس ميكانيكي / هيدروليكي أو رأس بارد متعدد المحطات للوصول إلى شكل قريب من الجزء النهائي. تعرف هذه العائلة من عمليات الحدادة ذات الشكل القريب من الصلابة مجتمعة باسم الحدادة الباردة بالألمنيوم.

من منظور هندسي وتوريد، يتميز التشكيل البارد للألمنيوم عدة ميزات نموذجية:

- تشكيل درجة حرارة الغرفة: يتكون عند درجة حرارة الغرفة أو قريبة من الغرفة، دون تسخين جماعي، مع حجم منخفض واستهلاك طاقة أقل إجمالا.

- الشكل القريب من الشبكة: الحجم الفارغ قريب من حجم الجزء؛ تتشكل معظم الهندسات داخل القالب بضربة واحدة أو عدة ضربات، مع تشغيل محدود فقط على الأوجه الحرجة وأنماط الثقوب.

- دقة عالية وسطح جيد: يتم التحكم في الأبعاد بواسطة القالب، ويساعد العمل البارد في تثبيت الشكل، مما يجعل العملية مناسبة للأجزاء الدفعية التي تتطلب تساميحات دقيقة وقابلية للتكرار.

- تدفق الألياف المستمر والاستخدام العالي للمواد: أثناء التشوه، تتبع خطوط تدفق المعادن هندسة الأجزاء باستمرار، بينما يتم تقليل الرقائق بشكل كبير، مما يمهد الطريق لأداء ميكانيكي وحراري جيد.

مواصفات وقدرة الإنتاج على التزوير البارد بالألمنيوم

| العنصر | نطاق القدرات |

| القطر الخارجي / عبر الشقق | نموذجي بين 10–150 مم؛ أقصى حدود 6–180 مم (سيتم تأكيده مقابل تصميم القالب / حمولة الضغط) تحمل القطر الزائد الفارغ: عادة ±0.10–0.30 مم |

| الطول / الطول | عادة 5–120 مم؛ تقريبي أقصى 3–150 مم تحمل الارتفاع الفارغ: عادة ±0.10–0.20 مم (حسب الهندسة) |

| الوزن الفارغ الواحد | المتوسط بين 0.02–5.0 كجم؛ أقصى درجات الفرق بين 0.01–8.0 كجم بالنسبة للأجزاء التي تزيد وزنها عن حوالي 5 كجم، يتم عادة تقييم الحدادة الساخنة / التشكيل المفتوح عادة بشكل متوازي |

| تحمل التشغيل | أقطار تركيب نموذجية حتى H7–H9؛ بالنسبة لأعمدة الإرشاد، وما إلى ذلك، يمكن الإبلاغ عن الاستقامة / الاستدارة + الخشونة Ra 0.8–1.6 ميكرومتر عند الطلب |

| سبيكة | 1xxx:1050 / 1070 / 1100 3xxx:3003 / 3A21 5xxx:5A02 / 5052 / 5754 6xxx:6061 / 6063 / 6082 7xxx:7075 |

| الحالة | 1xxx / 3xxx / 5xxx: O، F، H112 وغيرها من الأنواع الناعمة لتسهيل الحدادة الباردة 6xxx / 7xxx: تصنع في طبقة حرارة ملبطة أو معالجة مسبقا، ثم تعالج حراريا (مثل T6 / T651) حسب التصميم |

| المعيار | ASTM B247/B247M (مطاعر الألمنيوم المطاوع وسبائك الألمنيوم) سلسلة EN 586، GB/T 12344 وغيرها من معايير الحدادة ذات الصلة تتبع الصناعات الجوية / الخاصة معايير AMS / EN / GB المحددة في الرسم |

بشكل عام، يعد التشكيل البارد بالألمنيوم الأكثر اقتصادية للمشاريع التي تستخدم سنويا مستقرا ≥ بين 3,000–5,000 قطعة سنوية / عدد جزء؛ يمكن أيضا تقييم الدفعات الصغيرة والنماذج الأولية حالة بحالة لأخرى.

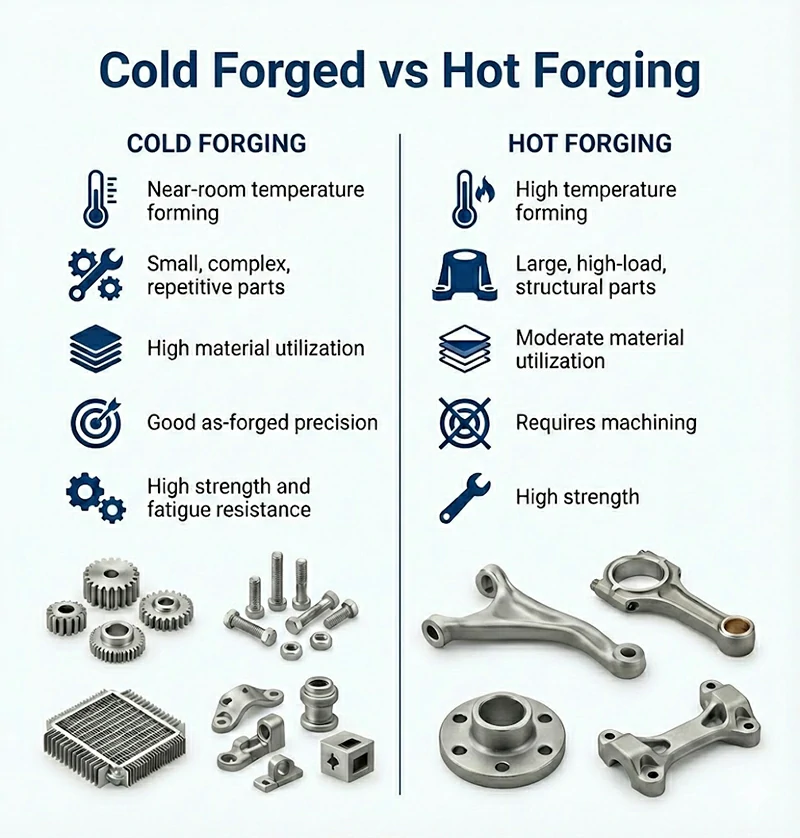

الفروقات الرئيسية مقابل الحدادة الساخنة / التشغيل / الصب بالقالب

| أبعاد المقارنة: | الحدادة الساخنة | التشغيل من بار | صب القوالب / البثق | التشكيل البارد بالألمنيوم |

| درجة حرارة العملية واستهلاك الطاقة | تكوين درجات حرارة عالية؛ استهلاك طاقة عالي ومستوى أكسيد مرتفع. | قطع درجة حرارة الغرفة؛ استهلاك طاقة معتدل، خاصة من أدوات الماكينة. | الذوبان أو البثق بدرجات حرارة عالية؛ استهلاك طاقة عالي، حساس للتحكم في درجة الحرارة | تشكيل في درجة حرارة الغرفة مع استهلاك منخفض للطاقة لكنه يتطلب قوالب وتزييت. |

| استخدام المواد وتكلفة الوحدة | الشكل الخام شبه شبه الصافي لكنه يعاني من فقدان الوميض والتشغيل الآلي؛ عائد متوسط. | إزالة المواد بشكل واسع؛ أقصى هدر للمواد، تكلفة عالية لكل قطعة. | تشكيل شبه شبه صفي + تشغيل أدنى للتشغيل؛ الاستخدام المتوسط إلى العالي للمواد | التشكيل شبه الصافي مع شرائح قليلة واستخدام مواد عالي، مما يوفر توفيرا قويا في التكلفة لكل قطعة للدفعات المتوسطة إلى الكبيرة. |

| الدقة البعدية واتساق الدفعات | دقة متوسطة، تحتاج إلى تشطيب ماكيناتي؛ دفعات متسقة. | دقة عالية، لكنها تعتمد كليا على التشغيل الآلي؛ اتساق الدفعة جيد لكن وقت الدورة بطيء. | يمكن تشكيل الأشكال المعقدة في خطوة واحدة؛ لا تزال الأسطح الحرجة تتطلب التشغيل لضمان الدقة | تم تشكيلها بالقوالب لقطع الألمنيوم عالية الدقة التي تحتاج إلى جودة سطحية متسقة. |

| الخصائص الميكانيكية والموثوقية | البنية الكثيفة، تدفق الألياف جيد؛ قوة عالية، مقاومة للصدمات. | الخصائص المتوسطة المعتمدة على المواد الخام؛ الأفضل للدفعات الصغيرة، الأجزاء البسيطة، النماذج الأولية، والتصاميم التكرارية. | مصبوبات القوالب تحمل خطر المسامية أو الانكماش؛ تظهر المواد المبثقة تباينا كبيرا في التناظر | استمرارية الألياف وتقسية العمل تعزز قوة الإجهاد مقارنة بالأجزاء المصبوبة أو المشغلة. |

| الأجزاء والسيناريوهات النموذجية المناسبة | مناسب للهياكل الكبيرة الحاملة للأحمال، والحواف، والقضبان، وأجزاء سميكة أخرى. | قطع بدرجة حرارة الغرفة؛ استخدام الطاقة في الغالب من أدوات الماكينة. | الأصداف المعقدة، الأجزاء ذات الجدران الرقيقة، الأشكال الطويلة والأجزاء الخارجية | مناسب للهياكل المصنوعة من الألمنيوم المتوسط/الصغير، والموصلات عالية القوة، وأجهزة المشتت الحراري. |

- الحدادة الساخنة تناسب الأجزاء الكبيرة الحجم ذات الحمل العالي مع تشوهات كبيرة وأقسام ثقيلة.

- التصنيع من القضيب يتناسب مع دفعات صغيرة، وهندسات بسيطة ومشاريع يتغير فيها التصميم بشكل متكرر.

- الصب بالقالب / البثق + التشغيل مفضل للأشكال المعقدة، والأغطية ذات الجدران الرقيقة، والأشكال الطويلة.

- التشكيل البارد من الألمنيوم مناسب بشكل أكبر للأجزاء الصغيرة إلى المتوسطة الحجم ذات التكرار العالي والحجم المستقر.

هل قطعتي مناسبة للتشكيل البارد من الألمنيوم؟

يمكنك أولا استخدام الفحوصات الثلاثة أدناه لفحص جزئك بسرعة:

- الحجم: عادة ما يكون الجزء مكونا صغيرا إلى متوسطا، وليس هيكلا فائقا الشكل أو شعاعا طويلا جدا أو شفا ثقيلا.

- الحجم: هناك طلب سنوي مستقر ومتكرر (عادة من عدة آلاف من القطع فما فوق).

- الأداء: بعيدا عن "صنع القطعة فقط"، فإن القوة، وعمر الإجهاد، والاتساق الأبعادي، واستخدام المواد لها أهمية.

إذا كان قطعتك تستوفي اثنين أو أكثر من ما سبق، فعادة ما يستحق الأمر تقييم الحدادة الباردة للألمنيوم كعملية مرشحة.

أنواع قطع الألمنيوم المطروقة على البرود

مبردات الحرارة المصنوعة من الألمنيوم المطروق على البارد

الحجم: 30–120 مم أوستروغرام/عرض، 15–80 مم الارتفاع

السبائك: 1xxx / 3xxx، مختارة 6xxx

الميزات: نسبة زعانف عالية، زعانف رفيعة، ألمنيوم صلب، هيكل كثيف خال من المسام

التطبيقات:محركات LED، وحدات الطاقة، إلكترونيات السيارات، التبريد عالي القدرة

الأعمدة والأجزاء المسننة والمتدرجة

الحجم:القطر 10–80 مم، الطول 20–200 مم

السبائك: 5xxx / 6xxx / 7xxx

الميزات: عدة درجات، ومسارات ورؤوس شفة تتشكل في عملية واحدة

التطبيقات: أعمدة القيادة، الأعمدة المنحنية، أعمدة الحافة، بكرة القطع

البوشينغز، الأكمام والأجزاء الأنبوبية

الحجم:OD 10–120 مم، ارتفاع/طول 10–150 مم

السبائك: 5xxx / 6xxx، مختارة 1xxx / 3xxx

الميزات: بروز وثقب للخلف، تركيز عالي، سمك جدار موحد

التطبيقات: أغلفة هيدروليكية وهائية، بوشينغز، أكمام إرشادية

الحوامل ومكونات النوع من الحافة

الحجم: الإطار العام تقريبا 20–150 مم

السبائك: غالبا 5xxx / 6xxx، اختياري 7xxx

الميزات: الثقوب والأضلاع ونصف القطر المكونة مسبقا تحسن الصلابة وعمر التعب

التطبيقات: الأقوام، الشقوق، الكتل، أذرع الهزاز، الموصلات الهيكلية

القطع الفارغة المزورة بالقرب من الشبكة للتشغيل

الحجم: أجزاء صغيرة إلى متوسطة مع مقاطع عرضية سميكة

السبائك: 6xxx / 7xxx

الميزات: مخططات وخطوات مسبقة الشكل، تقليل وقت الخردة والتصنيع

التطبيقات: أجزاء معقدة مخصصة كانت تصنع سابقا من قضيب صلب

بشكل عام، يعد التشكيل البارد للألمنيوم مناسبا بشكل أفضل لأجزاء الألمنيوم الصغيرة والمتوسطة الحجم ذات أحجام إنتاج مستقرة ومتطلبات واضحة للخصائص الميكانيكية والاتساق من دفعة إلى دفعة.

وعلى العكس، فإن الأجزاء الكبيرة جدا أو الطويلة جدا، والأغلفة الرقيقة والمعقدة للغاية، والمشاريع السنوية الفردية أو ذات الحجم المنخفض جدا غالبا ما تكون خارج نافذة العملية النموذجية لتشكيل الألمنيوم البارد.

ما هي مزايا التشكيل البارد من الألمنيوم؟

مقارنة بالتصنيع القضبان النقي أو الصب التقليدي أو بعض طرق الحدادة الساخنة، يقدم الحدادة الباردة بالألمنيوم مزايا واضحة في المجالات التالية:

دقة واتساق الأبعاد العالية

تشكل القوالب المغلقة الأبعاد الحرجة مباشرة، مما يوفر تساميحات مستقرة من دفعة إلى أخرى.

استخدام عالي للمواد وتكلفة قطعة أكثر قابلية للتحكم

وباعتبارها عملية شبه صافية الشكل، فإن حجم الشريحة منخفض جدا، ويقلل هدر المواد بشكل كبير.

قوة أفضل وحياة متعبة

مع خطوط تدفق الألياف المستمرة وتقسية العمل البارد المناسبة، توفر الأجزاء المطروقة على البارد أداء أعلى في مقاومة الإجهاد.

جودة سطح جيدة، وأقل تشغيل ثانوي

السطح المطروق أملس وكثيف وخال من عيوب الانكماش.

مناسب للإنتاج الضخم الآلي، أكثر كفاءة في استهلاك الطاقة وصديق للبيئة

التكوين في درجة حرارة الغرفة يلغي التسخين الكامل بالكامل، مما يقلل من استهلاك الطاقة والانبعاثات.

الألمنيوم المطروق على البارد مقابل التشكيل الساخن من الألمنيوم

| المشروع | التشكيل الساخن بالألمنيوم | التشكيل البارد بالألمنيوم |

| درجة حرارة العملية واستهلاك الطاقة | التسخين إلى درجات حرارة عالية للتكوين؛ قدرة تشوه قوية، استهلاك طاقة مرتفع، وتكوين مقياس أكسيد الأكسيد الكبير. | يتكون عند أو بالقرب من درجة حرارة الغرفة؛ لا حاجة لتدفئة عامة، استهلاك طاقة منخفض، ولا يوجد مقياس أكسيد (مقياس أكسيد). |

| الحجم ونطاق الشكل | مناسب للمكونات الكبيرة الحاملة الأحمال ذات المقطع العرضي السميك، وكميات التشوه الكبيرة، والهياكل المتينة نسبيا مثل قضبان التوصيل والحواف والدعامات. | مناسبة للمشعات الصغيرة إلى المتوسطة، المدمجة، والأشكال المتكررة، والأعمدة والدعامات والأكمام، وغيرها. |

| استخدام المواد وتكلفة الوحدة | لديه سماح للوميض والتشغيل الآلي؛ استخدام مواد معتدل، وتأثرت التكلفة بجودة المادة والتشغيل الآلي. | تكوين شبه شبه شبكة، مع تشقق بسيط؛ استخدام عالي للمواد، وتكلفة وحدة أقل للدفعات المتوسطة إلى الكبيرة. |

| الدقة البعدية واتساق الدفعات | تعتمد الدقة بشكل رئيسي على التشغيل اللاحق؛ تتغير أبعاد قضبان التشكيل بشكل كبير، وهو مناسب للأجزاء التي تتطلب تحمل بشكل عام. | الأبعاد الحرجة تتحكم بها القالب؛ يتطلب الأمر فقط تشغيل تشغيل بسيط جدا، مما يؤدي إلى اتساق جيد في الأبعاد لأجزاء الدفعات. |

| الخصائص الميكانيكية وأداء التعب | خطوط تدفق ألياف مستمرة، هيكل كثيف، قوة جيدة وأداء إجهاد جيد، مناسبة للمكونات الهيكلية ذات الحمل العالي والمقطع الكبير. | كما يتميز بخطوط انسيابية مستمرة وتصليب العمل؛ أداء القوة والإرهاق عادة ما يكون أفضل للأجزاء الصغيرة إلى المتوسطة. |

| سيناريوهات أكثر ملاءمة لتقييم الأولوية | بالنسبة للأجزاء الكبيرة الحجم، ذات المقاطع السميكة، عالية الحمل والاستخدام السنوي المتوسط، عادة ما يكون التشكيل الحراري الألمنيومي هو الاعتبار الأول. | بالنسبة للأجزاء الصغيرة إلى المتوسطة الحجم ذات الأشكال المتكررة ذات الاستخدام السنوي المستقر وحساسية للدقة والتكلفة، فإن التشكيل البارد بالألمنيوم هو الخيار المفضل. |

ببساطة، تميل الأجزاء الكبيرة والثقيلة والمحملة بشدة إلى تفضيل التشكيل الساخن من الألمنيوم، بينما الأجزاء الصغيرة إلى المتوسطة الحجم ذات الحجم المستقر ومتطلبات التحمل الضيقة هي مرشحات قوية للتشكيل البارد للألمنيوم.

للحصول على مقارنة أكثر تفصيلا، يمكنك الرجوع إلى صفحتنا المخصصة للتشكيل الساخن بالألمنيوم مقابل التشكيل البارد من الألمنيوم.

إذا لم تكن متأكدا مما إذا كانت قطعتك أكثر ملاءمة للتشكيل الساخن أم البارد، فقط أرسل لنا الرسم والاستخدام السنوي المقدر وملاحظة موجزة عن العملية الحالية.

حلول صناعة الألمنيوم المطروق على البارد

حلول مشتتات الحرارة المصنوعة من الألمنيوم المطروق على البارد

لتطبيقات طويلة الكفاءة ذات كثافة الطاقة العالية ومحدودة المساحة مثل إضاءة LED، ووحدات الطاقة، ووحدات تحكم OBC / DC-DC ومحركات الدفع المدمجة، توفر مشتتات الحرارة المصنوعة من الألمنيوم المطروق على البرود أداء حراري أعلى وثباتا أكبر ضمن نطاق محدود.

سبائك ونافذة قدرة الحجم

| العنصر | نطاق القدرات |

| السبيكة والحالة | التوصيل الحراري العالي: 1050 / 1070 / 1100 / 3003 (O, F, H112); |

| القطر الخارجي/العرض النموذجي | الأداء العام: 6061 / 6063 / 6082 (يمكن أن يكون T5 / T6 / T651 بعد التشكيل البارد) |

| الطول النموذجي | 30–120 مم (يمكن تقييم الهياكل الخاصة حتى حوالي 150 مم) |

| سعة الزعانف | 15–80 مم (بما في ذلك القاعدة + الزعانف) |

| الوزن الفارغ الواحد | سمك الزعانف النموذجي ≥ 0.7 مم؛ نسبة ارتفاع الزعنفة إلى الميل تصل إلى حوالي 20–25:1، في مصفوفات الزعانف عالية الكثافة |

تشمل التشطيب السطحي الطلاء الرملي والأكود؛ يمكن تصنيع أسطح التثبيت الحرجة وفتحات تحديد المواقع CNC لضمان دقة التجميع.

تشطيب السطح والتصنيع الثانوي

تشطيب السطح: الطلاء الرملي + مؤكسد الفضة الطبيعية أو المؤكسد الأسود كمعيار؛ ألوان هندسية مخصصة من الرمادي الداكن / الأزرق الداكن متوفرة عند الطلب.

الأسطح الحرجة للتشغيل الآلي: يمكن تصنيع سطح القاعدة، وأسطح التركيب، وفتحات تحديد موقع المشتت الحراري بواسطة CNC لضمان مقاومة حرارية منخفضة في التلامس ودقة التجميع.

خيارات أخرى: يمكن تشكيل ثقوب مسبقة، وفتحات مضادة، وأخاديد تحديد الموقع مسبقا لتقليل العمليات الثانوية على جانب العميل.

نقاط المقارنة الرئيسية مقابل حلول تبديد الحرارة الأخرى

مقارنة بالمشتتات الحرارية المبثقة: يوفر التشكيل البارد مزايا في نسب الزعانف العالية، والهندسة ثلاثية الأبعاد المعقدة، والكثافة الداخلية، مما يجعله مناسبا للوحدات الصغيرة إلى المتوسطة وعالية الطاقة.

مقارنة بمشتتات الحرارة ذات الزعنفة الملتصقة / الملحومة: المبددات الحرارية المطروقة على البارد هي هيكل من قطعة واحدة من الألمنيوم بدون واجهات لاصقة أو لحام، مما يؤدي إلى مقاومة حرارية أقل للواجهة وموثوقية أفضل على المدى الطويل.

مقارنة بالمشتتات الحرارية المصبوبة بالسجل: ينتج الحدادة الباردة بنية كثيفة ذات مخاطر مسامية منخفضة؛ الأداء الميكانيكي وأداء الإجهاد أكثر ملاءمة للتطبيقات عالية الموثوقية.

سيناريوهات التطبيق النموذجية

- إضاءة LED / شاشات: أضواء الشوارع، أضواء الصواري العالية، أضواء الأنفاق، العروض الخارجية وغيرها من التطبيقات الخارجية عالية الطاقة.

- مصادر الطاقة الصناعية وتقنية المعلومات: المحولات الصناعية، وحدات UPS، مزودات طاقة الخوادم، محركات المحركات، وغيرها، حيث تكون مساحة الخزائن محدودة.

- السيارات والطاقة الجديدة: محولات OBC / DC-DC والعاكسات ووحدات التحكم في المحرك ومكونات مشابهة تتطلب استقرارا طويل الأمد تحت الاهتزاز والدورة الحرارية.

- الاتصالات والتحكم الصناعي: معدات المحطات الأساسية، وحدات التحكم الصناعية، محركات السيرفو وأنظمة أخرى تتطلب مظهرا متسقا وثباتا في الأبعاد من دفعة إلى دفعة.

يجب أن تتضمن RFQ حمل الطاقة، والمساحة المتاحة، والاستخدام السنوي حتى يمكن تقييم الجدوى واختيار السبائك بكفاءة.

حلول قطع الهيكل المصنوعة من الألمنيوم على البارد في السيارات

بالنسبة لأجزاء الألمنيوم الهيكلية الصغيرة والمتوسطة الحجم المستخدمة في سيارات الركاب والمركبات التجارية الخفيفة، يدعم التشكيل البارد من الألمنيوم التصميم خفيف الوزن مع تلبية متطلبات القوة وعمر الإجهاد ومتطلبات اتساق الدفعات.

| المشروع | نطاق القدرات |

| السبيكة والحالة | 5xxx: 5083 / 5454، إلخ، O / H112، تستخدم للمكونات الهيكلية المقاومة للحمل ومقاومة التآكل؛ 6xxx: 6061 / 6082، إلخ، يمكن تحويلها إلى T6 / T651 بعد التزوير البارد؛ 7xxx: 7075، يستخدم لقطع توصيل محلية عالية القوة. |

| الأبعاد الخارجية | المكونات الهيكلية الصغيرة إلى المتوسطة الحجم مثل الحوامل، والترونيونات، والحواف ذات أبعاد مخططة تقريبية بين 20–150 مم. |

| أبعاد العمود | المكونات الدوارة مثل الأعمدة والأعمدة المنحنية والأعمدة ذات الحافة بأقطار تقارب 10–80 مم وأطوال تقارب 30–250 مم. |

| الوزن الفارغ الواحد | يوفر نطاق الوزن حوالي 0.05–5.0 كجم أفضل كفاءة اقتصادية، وهو أكثر ملاءمة للإنتاج المتوسط إلى الكبير للمركبات التجارية/السيارات. |

- الهيكل وحوامل التعليق

- أجزاء التوجيه وخط الدفع الدوارة

- ملحقات الفرامل والمحور

- إكسسوارات الإطار والهيكل

تشطيب السطح والتصنيع الثانوي

التشغيل الثانوي: التقليب بالألياف الصينية، والطحن، والحفر، والنقر، والتخدير، وغيرها، لتصنيع الأسطح الوظيفية بدقة مثل أسطح التركيب، وأسطح الختم، وأنماط الثقوب والميلانات.

تشطيب السطح: التفجير، المؤكسد (ألوان الهندسة الطبيعية، السوداء أو الرمادية)، الطلاء البودري، أو الطلاء الكهربائي، يتم اختياره وفقا لمتطلبات الحماية من التآكل والمظهر في التجميع.

سيناريوهات التطبيق النموذجية

- حوامل الهيكل والتعليق: حوامل قضبان المثبت، والمفاصل الصغيرة، وكتل التوصيل، ومكونات تحمل / تركيب صغيرة إلى متوسطة الحجم.

- أجزاء التوجيه وتدوير خط القيادة: أعمدة الميل، أعمدة الفلانج وأعمدة الألمنيوم ذات الدرجات والأقسام الملولبة، حيث تكون التزاحم وعمر الإجهاد أمرا حاسما.

- ملحقات الفرامل والمحور: حوامل الكاليبر الخفيفة، وحوامل المستشعرات، وأجزاء إضافية أخرى تقع ضمن نطاق حجم التشكيل البارد.

- إكسسوارات الإطار / الهيكل: حوامل الألمنيوم، وأغلبية الرفع، وكتل التثبيت على الهياكل أو الخزانات، مع هندسات قابلة للتكرار وطلب ثابت على الدفعات.

حلول المعدات الميكانيكية والأنظمة الهيدروليكية / الهوائية

بالنسبة لحوامل المضخات، وأجسام الصمامات، والمشعبات، والأغطية النهائية، والأغطية، فإن التشكيل البارد من الألمنيوم يقلل الوزن ويحسن مقاومة التآكل مع تلبية متطلبات الضغط والإجهاد.

| العنصر | نطاق السعة |

| السبيكة والحالة | 1xxx / 3xxx / 5xxx: الحالة اللينة (O, F, H112, إلخ)، مناسبة للحماية من التآكل والتشكيل؛ 6xxx / 7xxx: التشكيل البارد الملدين، والمعالجة الحرارية T6 / T651 متاحة عند الطلب؛ |

| الأبعاد (القطر الخارجي/الطول/العرض) | 30–150 مم (كتلة صمامات/غلاف دائري أو مربع) |

| الطول/الطول | 10–120 مم (أجزاء صغيرة إلى متوسطة الحجم مثل أغلفة المضخات، أجسام الصمامات، أغطية الأطراف، والأغلفة) |

| سمك الجدار النموذجي | 2.5–10 مم (يمكن تكثيفه أو تخفيفه حسب تصميم الضغط وقناة التدفق) |

| قطر الفتحة وترتيب الفتحات | الثقوب عبر الفتحات/الثقوب المتدرجة/الثقوب الملولبة تقريبا 4–40 مم، مما يسمح بترتيب عدة منافذ زيت/هواء ومجموعات ثقوب التثبيت |

| الوزن الفارغ الواحد | حوالي 0.05–4.0 كجم، تغطي معظم أغلفة مضخات الألمنيوم، وأجسام الصمامات، ومشاريع الكتل المسامية |

خيارات التشطيب السطحي والتصنيع الثانوي

التدوير / الطحن / الحفر / الحفر باستخدام CNC لإنهاء الأسطح الختمتة، وتحديد الأسطح والثقوب الملولبة، مما يضمن دقة التجميع وأداء الختم.

الأنوديزيشن (شفاف أو ملون) ومؤكسد صلب لتحسين مقاومة التآكل والتآكل، مناسب للوسائط المائية والزيتية.

إزالة الحواف الدقيقة، والتنظيف بالرصاص، والتنظيف/التجفيف للتحكم في البقايا الداخلية والنظافة، مما يقلل من خطر تلوث النظام.

سيناريوهات التطبيق النموذجية

- أغطية المضخة الهيدروليكية / أغطية نهاية مضخة التروس / حاشيات مضخة التحكم الإلكترونية: تحقق أغلفة خفيفة الوزن وأبعاد مستقرة مع تلبية متطلبات ضغط العمل وضغط الانفجار.

- أجسام الصمامات / المشعبات: كتل متعددة المنافذ مع الشكل الرئيسي ومعظم مواقع المنافذ تتشكل في خطوة واحدة، مما يقلل من رقائق التشغيل ووقت الدورة في البلوك الصلب.

- أغطية نهاية الأسطوانة / المكابس / بوشينج الأكم: التشكيل البارد يشكل أشكالا خارجية وفتحات داخلية لتحسين التركيز وعمر التعب، ولتسهيل التشغيل الدقيق اللاحق.

- حوامل / موصلات جزر الصمامات الهوائية: استخدم سبائك ألمنيوم مقاومة للتآكل ومعالجات سطحية مناسبة لتقليل الوزن مع تعزيز المظهر والمتانة البيئية.

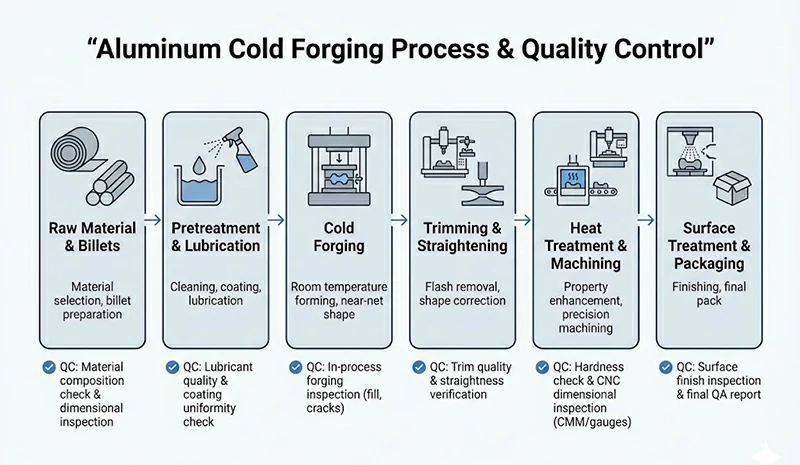

عملية التشكيل البارد للألمنيوم ومراقبة الجودة

بالنسبة للمشاريع التي تفكر في التشكيل البارد للألمنيوم، فإن وجود عملية مستقرة ونظام جودة قابل للتتبع هما المعايير الأساسية عند اختيار المورد. فيما يلي سير العمل النموذجي ونقاط التحكم الرئيسية التي تطبقها تشالكو على أجزاء الألمنيوم المطروقة على البارد.

نظرة عامة على عملية التشكيل البارد للألمنيوم

تشمل العملية العامة عادة: المواد الخام والقطع → المعالجة المبدئية والتزييت → التشكيل البارد → التقليم والتقويم → المعالجة الحرارية والتصنيع → التشطيب السطحي والتغليف.

المواد الخام وتحضير القضبان

اختر درجة وحجم السبيكة المحددة حسب الرسم (مثل 1050، 3003، 6061، 7075، إلخ)، وتحقق من شهادات اختبار المطحنة EN 10204 3.1، وقطع الألواح حسب رقم الدفعة.

معالجة وإزالة القضيب المسبق والتزييت

قم بإجراء التلدين أو التليين وفقا للسبيكة والتشوه المطلوب، مع الفوسفات-الصابون أو زيوت التشحيم الباردة المخصصة من الألمنيوم لتقليل حمل التشكيل وتحسين تدفق المعادن.

الحدادة الباردة / التوجيه البارد

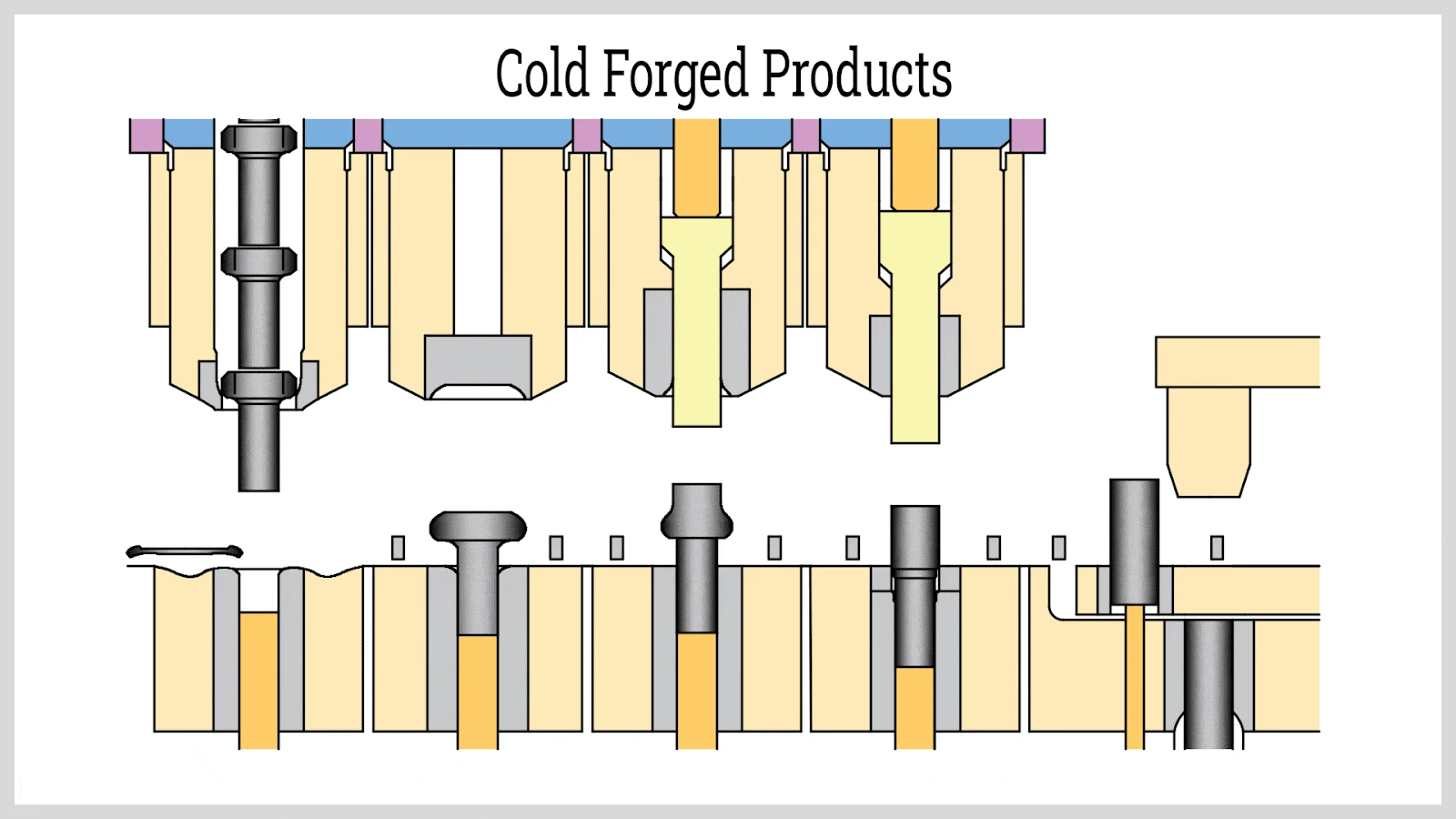

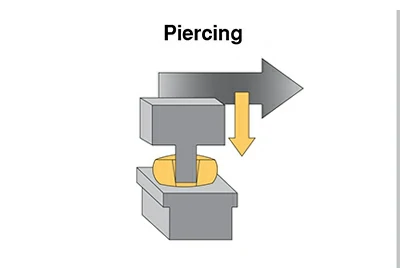

في المكابس الميكانيكية / الهيدروليكية أو الرؤوس الباردة متعددة المحطات، استخدم عمليات مثل العكس / التوجيه، البثقب الأمامي، البثقب للخلف، الثقب والسك المحلي في مرحلة أو عدة لتحويل القطعة إلى قطعة ألمنيوم باردة شبه صافية.

التشذيب، إزالة الحواف وتقويم العضلات

قم بإزالة الفلاش والمواد الزائدة، وإزالة الشفرات والحواف المشطوفة حسب الحاجة، وفرد الأعمدة والحوامل وأجزاء أخرى لتأمين ملاحظات موثوقة للتشغيل والتجميع لاحقا.

المعالجة الحرارية والتشغيل CNC

قم بمعالجة المحاليل وتعتيق (مثل T6 / T651) على سبائك 6xxx / 7xxx حسب الحاجة، ثم استخدم الغزل والحفر والحفر CNC لإنهاء أسطح التزاوج الحرجة وأنماط الثقوب وفقا للتفاوتات والخشونة السطحية المحددة.

تشطيب السطح والتغليف النهائي

اختر المعالجات السطحية المناسبة مثل المؤكسد، أو التفجير بالرصاص، أو الطلاء حسب بيئة الخدمة، واستخدم عبوة واقية مقاومة للتآكل للتحكم في المظهر ومخاطر الأبعاد أثناء النقل والتخزين.

مراقبة الجودة والاختبار لتشكيل الألمنيوم على البارد

تطبق تشالكو تحكما متعدد المستويات على المواد الخام والعمليات والأجزاء النهائية لتوفير ضمان جودة قابل للتتبع لقطع الألمنيوم المطروقة على البارد.

- المواد الخام وتتبع الدفعات: لكل درجة حرارة ودفعة وسبائك، نحافظ على التعريف الكامل، ونتحقق من التركيب الكيميائي والدرجة الحرارية، ونصدر شهادات مطحنة EN 10204 3.1 وفقا لمعايير ASTM / EN / GB.

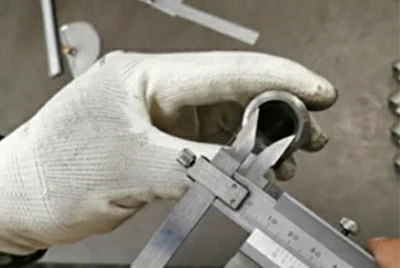

- الفحص البعدي والهندسي: نستخدم CMMs، وهي مقاييس مخصصة ومقاييس سدادات للفحص الأول، أثناء المعالجة والنهائي، مع التركيز على أقطار التركيب، التوازن، الاستواء، وانتهاء الجهاز؛ تتوفر تقارير التفتيش البعدية ووثائق PPAP / ISIR عند الطلب.

- الخصائص الميكانيكية والتحقق من معالجة الحرارة: بالنسبة للدفعات التي تتطلب معالجة حرارية، نقوم بإجراء اختبارات صلابة وعند الحاجة، اختبارات شد وفقا لمعايير ASTM / ISO ذات الصلة، لتأكيد مستويات القوة وتسجيل النتائج مقابل كل دفعة وجزء معالجة حرارية.

- الاختبارات الخاصة وتوثيق الجودة: بالنسبة لأجزاء الاحتفاظ بالضغط، والإدارة الحرارية، أو الأجزاء الحيوية للسلامة، يمكننا إضافة NDT (UT / PT)، اختبار التسرب/الضغط، والتحقق من أداء المقاومة الحرارية أو التبريد، مع تقارير الاختبار المقابلة.

مع هذه العملية ونظام مراقبة الجودة، توفر تشالكو حلول التشكيل البارد للألمنيوم مع اتساق ثابت من دفعة إلى دفعة ووثائق جودة كاملة لتطبيقات السيارات والإلكترونيات الكهربائية.

لماذا تختار تشالكو كمورد لصناعة الألمنيوم البارد؟

الحدادة الباردة المتكاملة + المعالجة الحرارية + التشغيل الآلي

مع مكابس التشكيل البارد ذات المحطة الواحدة، وآلات التوجيه البارد متعددة المحطات، وأفران المعالجة الحرارية لسبائك 6xxx / 7xxx (محلول + تعتيق)، ومراكز الغزل والطحن CNC للحديقة، وخطوط الأكد والتفجير والطلاء الداخلية، يمكن لشركة Chalco توصيل أجزاء الألمنيوم المطروقة على بارد من قطع مطروقة إلى مكونات مصنعة بالكامل ومنتهية على سلسلة عملية واحدة متحكم بها.

قدرات الفحص والتحقق الشامل

باستخدام CMMs، والعدادات المخصصة، واختبار الصلابة، وعند الحاجة، اختبار الشد، نتحكم في الأبعاد والخصائص الميكانيكية. اعتمادا على حرجة القطع، يمكننا إضافة NDT (UT / PT)، اختبارات التسرب/الضغط، واختبارات الأداء الحراري أو المتعلقة بالحياة، بحيث تكون قطع الألمنيوم الأساسية مدعومة بالبيانات وتتبع كامل.

أنظمة الجودة والمعايير المتوافقة مع المشاريع الخارجية

تشالكو معتمدة وفقا لمعايير ISO 9001 / AS9100 ويمكنها إنتاج معايير ASTM B247/B247M، EN 586، GB/T 12344 ومعايير الحدادة ذات الصلة، مع توفير شهادات المواد EN 10204 3.1، وتقارير الأبعاد والاختبار، وعند الحاجة – توثيق PPAP / ISIR لدعم التدقيقات في صناعات السيارات والإلكترونيات الطاقمية وغيرها.

دعم الواجهة الأمامية المعتمد على الهندسة

استنادا إلى رسوماتك ودرجة السبائك والحجم السنوي والعملية الحالية، نساعد في مقارنة التصنيع / الحدادة الساخنة / الصب بالقالب مقابل التشكيل البارد بالألمنيوم من حيث الملاءمة وهيكل التكلفة. من خلال تجارب العينات والتجارب الصغيرة، نقوم تدريجيا بتثبيت عملية التشكيل البارد والأدوات، مما يقلل من المخاطر عند تغيير مسار التصنيع.

ما المعلومات التي أحتاجها للتحضير للتشكيل البارد بالألمنيوم؟

لمساعدتنا بسرعة في تحديد ما إذا كانت قطعتك مناسبة للتشكيل البارد بالألمنيوم ولتقديم نطاق عروض أسعار أولي، كل ما عليك هو إعداد ثلاث مجموعات من المعلومات الأساسية أدناه:

1) الرسومات والمتطلبات الفنية (مطلوبة)

- رسومات ثنائية الأبعاد (PDF / صورة) + نماذج ثلاثية الأبعاد (إذا كانت متاحة)

- درجة السبائك ومستوى المقاومة، أو مدى القوة / الصلابة المستهدفة

- الأبعاد الحرجة والتسامحات، ومتطلبات GD&T (مثل التمركز، التسطح، النفاد، إلخ)

- وصف موجز لظروف التشغيل: هل هو جزء حاسم لتحمل الضغط / حرج للإجهاد / إدارة حرارية

2) معلومات الحجم والتكلفة

- الاستخدام السنوي المقدر (EAU) والكمية التقريبية لكل دفعة

- الجدول الزمني التقريبي للمشروع: توقيت النموذج الأولي / توقيت التشغيل التجريبي وتوقيت التشغيل التشغيلي / الإنتاج الضخم

- إذا أمكن، حدد نطاق تكلفة مستهدفة، حتى نتمكن من الموازنة بين استثمار الأدوات لمرة واحدة وسعر القطعة عند اقتراح التزوير

3) مرحلة المشروع والاحتياجات الداعمة

- المرحلة الحالية: تصميم جديد / استبدال التشغيل / تحسين عملية قائمة

- هل ترغب في تقديم اقتراحات لإدارة التيار المزدوج (نصف القطر، الأضلاع، مواقع الفتحات، سمك الجدران، إلخ لتحسين قابلية التصنيع)

- نطاق التوريد المطلوب: قطع مطروقة باردة فقط، أو التشكيل البارد + التشغيل الآلي + المعالجة الحرارية / معالجة السطح + تقارير المواد والفحص (مثل شهادات 3.1، تقارير الأبعاد، توثيق PPAP، إلخ)

بمجرد أن ترسل لنا المجموعات الثلاث من المعلومات مع رسوماتك، سنعود أولا بثلاث نقاط رئيسية: ما إذا كان الجزء مناسبا لتشكيل الألمنيوم البارد، ومسار العملية الموصى به، ونطاق تقريبي للاستثمار في الأدوات وتكلفة الوحدة، مما يساعدك أنت وفريقك على اتخاذ الخطوة التالية.

يمكن ل Chalco أن توفر لك أكثر المخزون شمولا من منتجات الألمنيوم ويمكنها أيضا تزويدك بمنتجات مخصصة. سيتم تقديم عرض سعر دقيق خلال 24 ساعة.

احصل على عرض سعر